(поля, создаваемого самим сварочным током).

Сварочный контур - сварочная цепь, электрод, дуга, изделие с подводящими проводами.

Значительный интерес представляет воздействие на дугу собственного поля сварочного тока, окружающего дугу, и прилежащие части сварочного контура. Это влияние собственного магнитного поля дуги, называемое магнитным дутьем, является мешающим фактором.

- сила магнитного давления. Движение дуги будет происходить всегда только в сторону уменьшения плотности магнитных силовых линий Н.

- сила магнитного давления. Движение дуги будет происходить всегда только в сторону уменьшения плотности магнитных силовых линий Н.

Влияние токоподвода на отклонение дуги (магнитное дутье).

Точками и крестиками обозначены магнитные силовые линии.

а – точка подвода слева,

б – точка подвода в центре,

в - точка подвода справа.

Боковой распор магнитных линий, сконцентрированных внутри угля, образованного электродом и токоподводящей частью пластины, будет выпирать дугу в сторону, вправо. Движение эластичного проводника дуги будет происходить всегда только в сторону уменьшения плотности магнитных силовых линий.

Перенося точку присоединения провода к изделию, можно регулировать отклонение дуги. Поместив точку присоединения на продолжении оси электрода (б), получим незначительное отклонение дуги. Передвинув точку токопровода к изделию дальше вправо (в), получим отклонение дуги влево.

На отклонение дуги влияет распределение тока в основном металле, поэтому конфигурация изделия, толщина металла могут заметно влиять на отклонение дуги.

Отклонение дуги можно регулировать также изменением угла наклона электрода к поверхности изделия.

Влияние угла наклона электрода на отклонение дуги.

Наклон электрода является удобным средством в руках сварщика для борьбы с отклонением дуги вследствие магнитного дутья, и им широко пользуются на практике.

Дуга косвенного действия.

Дуга будет отклоняться в сторону вершины угла между осями электродов, отклонение дуги усиливается по мере увеличения угла α, изменением этого угла можно регулировать интенсивность магнитного дутья в широких пределах.

К воздействиям собственного сварочного контура на дугу можно отнести и сжимающее действие сварочного тока на положительный столб дуги, так называемый пинг – эффект.

Пинг – эффект будет уменьшать поперечное сечение положительного столба и придавать ему известную жесткость и способствовать сохранять свои геометрические размеры, что является сущ. технологическим фактором.

Электромагнитная сила воздействия собственного поля сварочного контура на дугу приблизительно пропорционально квадрату сварочного тока. Поэтому интенсивность явлений магнитного дутья быстро возрастает с увеличением сварочного тока.

При постоянном токе магнитное дутье начинает оказывать мешающее действие, начиная от токов 300-400 А.

Действие ферромагнитных масс на дугу.

Наличие значительных ферромагнитных масс в непосредственной близости к сварочной дуге может вызвать отклонение дуги, относимое также к магнитному дутью. Действие ферромагнитных масс на столб дуги может быть разъяснено увеличением магнитного потока, охватывающего контуром, при деформации контура.

Ферромагнитную массу можно схематически рассматривать как второй контур с согласным направлением потока. В ферромагнитную массу благодаря ее высокой проницаемости (μ=10000-100000) стремятся попасть магнитные силовые линии контура.

Вследствие этого магнитное давление со стороны ферромагнитной массы снижается и дуга отклоняется. Между сварочной дугой и находящейся вблизи ферромагнитной массой появится электромагнитная сила притяжения, стремящаяся сблизить столб дуги и ферромагнитную массу. При неподвижной ферромагнитной массе столб дуги будет отклоняться в сторону массы.

При рассмотрении магнитного дутья следует учитывать, что металл в ванне и вблизи ее нагрет выше точки Кюри и является практически немагнитным.

Влияние ферромагнитных масс на отклонение дуги.

А) Дуга горит около массивного вертикального ребра, к которому отклоняется нижний конец дуги.

Б) Дуга отклоняется назад к уже заваренной части шва, в то время как впереди находится еще незаваренный зазор между кромками, явл. воздушным промежутком для магнитного потока в металле вокруг дуги.

В) Дуга, горящая у края железной пластины, отклоняется по направлению к середине пластины.

При рассмотрении действия железа на дугу следует учитывать, что металл в ванне, в непосредственной близости вокруг ванны и на конце электрода нагрет выше точки магнитного превращения и является практически немагнитным.

При использовании дуги переменного тока магнитное дутье значительно меньше, чем при сварке постоянным током. Это объясняется тем, что сварочный ток создает пульсирующий магнитный поток, который в свою очередь вызывает появление вихревых потоков. Последние в свою очередь создают магнитное поле. Результирующее поле, равное геометрической сумме этих двух магнитных потоков, получается значительно меньше, чем при постоянном токе.

Меньшее магнитное дутье в дуге переменного тока является существенным преимуществом последнего. При сварке под флюсом магнитное дутье обычно мало. Однако при сварке продольных швов труб из-за значительной ферромагнитной массы и замкнутого контура трубы возникает поперечное магнитное поле, сдувающее дугу вдоль трубы. Изменяя токоподвод или наклон электрода, можно ликвидировать отрицательное влияние дутья.

8.Тепловое действие дуги

Электрическая энергия, потребляемая дугой, в основном превращается в тепловую.

Эффект химических реакций в зоне дуги обычно не учитывают и тепловую мощность дуги считают равной тепловому эквиваленту ее электрической мощности qд=0,24·Uд·Iд кал/сек.

Не все выделяемое дугой тепло идет на нагрев изделия. Часть тепла расходуется на нагрев нерасплавляющейся части электрода и рассеивается в окружающем пространстве (до 20% при РДС). Количество тепла, введенное за единицу времени в металл изделия, называется эффективной тепловой мощностью дуги:

qu=ηu·0,24·U·I, кал/сек

qд=qд·ηu=0,24·k·Uд·Iд,

Здесь k- коэффициент, учитывающий влияние несинусоидальности кривых напряжений и тока на мощность дуги;

(k=1 при постоянном токе, k=0,7…0,9 при переменном токе)

ηu- эффективный кпд дуги, зависит от технологических условий сварки;

qu- количество тепла, введенное дугой в металл;

qд- тепловой эквивалент электрической мощности дуги.

Угольный электрод ηu=50-70% (часть тепла расплавленного электрода переходит вместе с каплями металла в ванну на изделие).

Плавящийся электрод (откр. дуга) ηu=70-85%,

под флюсом ηu=80-95%, в СО2 ηu=80-84%.

ηu понижается с увеличением Uд (длины дуги) и повышается с углублением дуги в ванну.

Тепло сварочной дуги или газового пламени вводится в металл на некотором участке его поверхности диаметром dн, называемом пятном нагрева.

Удельный тепловой поток q2 кал/(см2·сек) наиболее интенсивен в пределах площади активного пятна диаметром dэ.

В активном пятне тепло возникает за счет энергии бомбардирующих его частиц.

Кольцевая зона нагрева, лежащая вне активного пятна, нагревается конвективным теплообменом пламенем дуги, а также лучистым теплообменом со столбом дуги и активным пятном на электроде.

Распределение удельного теплового потока q2 поверхностной сварочной дугой и пламенем по радиусу r пятна нагрева (не углубляющейся значительно в ванну расплавленного металла) можно приближенно описать нормальным законом распределения вероятности (Кривой Гаусса).

Распределение теплового потока при

нагреве поверхности тела распеде-

ленным источником теплоты.

,

,

где r- радиальное расстояние данной точки от оси, см;

- наибольший тепловой поток в центре пятна нагрева, кал/(см2·сек)

- наибольший тепловой поток в центре пятна нагрева, кал/(см2·сек)

(Вт/сек);

qu- эффективная мощность сварочной дуги в кал/сек (Вт);

rн- радиальное расстояние данной точки А от оси дуги, см;

k- коэффициент сосредоточенности теплового потока источника дуги, 1/см2.

Чем больше k, тем быстрее убывает удельный тепловой поток дуги, тем меньше диаметр dн пятна нагрева. Источник тепла с таким распределением теплового потока называют нормально-круговым.

Условным радиусом пятна нагрева считают расстояние rн, на котором тепловой поток q2 равен 0,05q2m от наибольшего удельного теплового потока q2m в центре пятна.

;

;  ;

;  .

.

Отсюда угловой диаметр пятна нагрева равен

.

.

Чем больше k, тем более сосредоточена дуга, т.е. тепло распределяется по пятну меньшего диаметра.

k=1 – угольная дуга,

k=5 – дуга в аргоне,

k=1,3 – РДС.

Таблица.Тепловые характеристики поверхности сварочной дуги.

| Дуга | Iд,А | Uд,В | qэ, кал/сек (эффективная тепловая мощность) | k, 1/см2 (коэф. сосредото- ченности) | dн, мм (условн. диаметр пятна наг.) | q2m, кал/сек·см2 (наиб. уд.тепл.поток) |

| Металлич.под флюсом (перем.ток) | 37,5 | |||||

| Металлич.откры-тая (перем.ток) | 37,5 37,5 | 1,32 1,26 | ||||

| Угольная откр. (постоянный ток прямой полярности) | 3,5 1,5 1,1 | |||||

| Дуга в аргоне (постоян.ток обратн.поляр.) | 15,5 |

Металлические под флюсом (I=900 А)

Металлическая открытая (I=1100 А)

qэ – примерно одинаков.

Дуга пол флюсом глубже проплавляет металл вследствие ограничения флюсом пятна нагрева.

1. С увеличением тока растет q2m; dн несколько увеличивается. Глубина проплавления увеличится, а расширение ванны незначительно.

2. С увеличением напряжения дуги q2m и k уменьшаются; dн увеличивается.

Сравнение распределений удельных тепловых потоков дуги и пламени, близких по эффективности мощности q:

а – уголь дуга, поверхностная, постоянного тока, прямой полярности, I=190 А, U=32 В и пламя горелки с наконечником №3; Vc2h2=400 л/ч; q=3000-3300 Дж/сек;

б – металлическая дуга, поверхностная, переменного тока, I=550 А, U=37,5 В и пламя горелки с наконечником №7; Vc2h2=2600 л/ч; q=9400-9900 Дж/сек.

Пример. Определить эффективную мощность q, максимальный температурный поток q2m дуги с коэффициентом сосредоточенности k=3 1/см2; U=30 B; I=250 A; η=0,7.

q = η·U·I = 0,7·30·250 = 5250 Дж/с.

q2m = q·k/π = 5250·3/π = 5000 Дж/см2·с.

Струя плазмы дугового разряда как источника нагрева.

Дуговая плазменная струя – высокоинтенсивный источник теплоты с очень высокой температурой (10000-15000 К0).

Метод создания.

Принципиальная схема дуговых плазменных горелок прямого (а) и косвенного (б) действия:

1 – вольфрамовый или медный электрод-катод; 2 – канал сопла; 3 - охлаждение;

4 – сжатая дуговая плазма; 5 – столб дуги(струи); E – источник тока; И – изделие.

Для создания плазменной струи используется дуговой разряд между электродами в виде стержня и кольца, через который пропускается газ (рис. а).

Стержневой электрод – вольфрам (возможно угольный).

Кольцевой электрод (сопло) – медь.

Канал – медь.

Сопло и канал интенсивно охлаждаются водой.

Газ, проходя в канале по направлению от стержневого электрода к кольцевому соплу через плазму на значительной длине дугового промежутка, в результате соударения с электронами ионизируется.

Из отверстия сопла выходит ионизированный плазменный поток. Имеет форму яркосветящегося конуса, окруженного менее светящимся факелом. Сравнительно холодная газовая оболочка струи, соприкасающаяся со стенками канала и сопла, изолирует их от теплового воздействия разряда.

Возбуждение дуги производится высокочастотным разрядом; возможно также – путем замыкания дугового промежутка угольным электродом.

Давление газа может изменяться от сотых долей до десятка и более атмосфер.

Принципиально может быть использован любой газ.

Практически же при выборе газа необходимо учитывать защиту электрода, канала и сопла, а также зоны нагрева от воздействия пропускаемого газа. Обычно используется аргон, а также смеси аргона с гелием, азотом и водором.

При больших давлениях газа возможно получение эффективной струи при совмещенных канале и сопле, выполненных как одно целое (рис.б). Растяжка дуги в канале в этом случае обеспечивается мощным потоком газа. При обработке электропроводных материалов для увеличения эффективной тепловой мощности, вводимой в изделие, оно может подключаться к источнику питания; плазменная струя совпадает с токоведущим столбом дуги (дежурная струя; использование несовмещенного сопла). – рис.в.

Характеристика струи.

Дуговая плазменная струя – высокоинтенсивный концентрированный источник теплоты с очень высокой температурой (10000-150000К и выше) и широким диапазоном регулирования технологических свойств.

Высокая температура обусловлена высокой плотностью энергии в столбе разряда в результате его обжатия газовым потоком в узком канале плазменной головки.

Распределение температур в обычной (1) и плазменной (2) дугах.

Основной характеристикой плазменной струи как источника теплоты, является эффективная тепловая мощность q кал/сек.

q = ηи·0,24·U·I,

где ηи – эффективный кпд плазменного нагрева.

I,U – ток и напряжение дуги.

ηи – 30-50%; снижается при малых расходах газа и незначит. При больших его расходах.

q можно регулировать изменением тока и напряжения дуги, расхода и состава газа, диаметра канала и сопла, расстояние между соплом и нагреваемым изделием.

Ток I до 300 А, напряжение U – зависит от длины дуги.

Градиент потенциала в канале плазменной головки в 2-3 раза превышает градиент потенциала в столбе свободно горящей дуги.

Состав газа существенно влияет на q.

При смеси 86% He и 14% Ar q в 2 раза выше, чем при чистом аргоне. Это можно объяснить высоким потенциалом ионизации газа гелия.

Пример:

| q, кал/сек | q2м, кал/(см2·сек) | Услов.уд.тепл.поток q2=q/Fсопл, кал/(см2·сек) | |

| 1.Плазменная струя, выделенная из разряда. I=300A;d=3мм;lканала=10мм;l=15мм; dэ=6мм;VAr=5,6Н·м3/час;h=5мм. | ________ | ||

| 2.Плазменная струя, совпадает со столбом. I=200A;d=4мм;lканала=5мм;l=10мм; dэ=6мм;VAr=2,1Н·м3/час;h=10мм. | ________ | ||

| 3.Дуга под флюсом. I=900A; U=37,5 В. | ________ |

Длина ядра струи может изменяться от 2-3 до 40-50 мм и более в зависимости от размеров сопла и канала, состава и расхода газа, величины тока и длины дуги.

Плазменная струя оказывает существенное механическое воздействие на зону нагрева.

Технологические возможности струи можно также регулировать формой сопла, задавая при этом нужное распределение тепловой и механической нагрузки по поверхности нагреваемого тела.

Плазменная струя может применяться для обработки различных материалов (электропроводных и непроводящих ток): для сварки, наплавки, пайки, резки, нанесения покрытий, термической обработки и др.

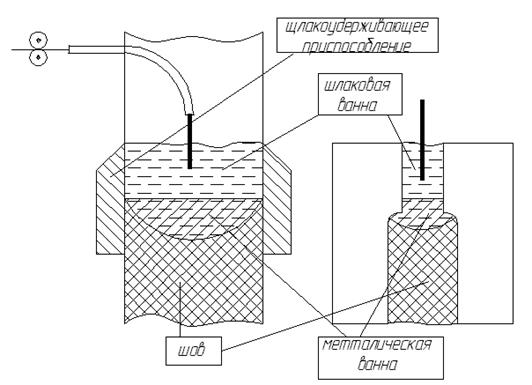

Нагрев при электрошлаковой сварке.

Электрошлаковая сварка является одной из разновидностей сварки плавлением, основанной на выделении тепла при прохождении тока через расплавленный шлак. Температура шлака – выше температуры осн. мет. и электродного металла, глубина шлаковой ванны 40-70 мм.

Основное значение флюсов (шлаков) для э.ш. сварки – преобразование электрической энергии в тепловую. Поэтому главной их характеристикой является зависимость электропроводности от температуры шлака.

Чем выше температура расплавленного шлака, тем выше его электропроводность.

В твердом состоянии шлаки в основном не электропроводны. Некоторые шлаки, содержащие двуокись титана, являются проводниками в твердом состоянии при комнатной температуре (электронная проводимость).

Расплавленный шлак в основном состоит из положительных и отрицательных ионов.

Положительные – ионы металлов,

Отрицательные – неметаллические ионы.

Электропроводность шлака определяется концентрацией и подвижностью тех или иных ионов.

Преимущественное значение имеет подвижность металлических ионов. По-видимому, для тока положительных ионов выше, чем для тока отрицательных ионов.

Условием стабильности э.ш. процесса является постоянство температуры шлаковой ванны, т.е. равенство получаемого и отдаваемого тепла.

Одним из препятствий, возникающих при практическом применении э.ш. процесса, является возможность появления дугового разряда между электродом и свободной поверхностью шлаковой ванны либо; чаще всего, в глубине шлаковой ванны, между электродом и металлической ванной.

Такой разряд бывает очень неустойчивым, его появление при э.ш. сварке может привести к образованию дефектов шва (непроваров).

Поэтому сварку надо вести в таких условиях, при которых стабильность дугового разряда будет наименьшей: в глубокой шлаковой ванне, с применением флюсов, обладающих низкими стабилизирующими свойствами; переменный ток с этой точки зрения предпочтительнее. Эти меры затрудняют появление дугового процесса и увеличивают устойчивость э.ш. процесса.

Увеличение объема расплавленного флюса приводит к увеличению гидростатического давления на полость, в которой может возникнуть дуга, и росту доли тока, протекающего через шлак, что приводит к шунтированию дуги.

Т.к. электропроводность шлака резко зависит от температуры, то основная часть тока протекает через наиболее нагретый объем расплавленного шлака – между торцем электрода и поверхностью металлической ванны.

Устойчивость э.ш. процесса повышается с увеличением электропроводности шлака. Температура кипения шлака должна быть по возможности высокой, шлак не должен выделять газы при высоких температурах.

Т.к. почти все флюсы в твердом состоянии не проводят ток, то процесс начинается дуговой сваркой для создания ванночки жидкого флюса.

Флюс АН-25, содержащий 35-40%двуокиси титана, проводит ток в твердом состоянии. В случае его применения для начала процесса кусочки флюса помещаются между изделием и электродом; проводя сварочный ток, они нагреваются, образуют ванночку шлака, позволяющую начать электрошлаковый процесс.

Флюс практически мало влияет на состав металла шва, из-за малого его количества и малого обмена в шлаковой ванне. (Расход флюса в 20 раз меньше, чем при сварке под флюсом).

Тепловую мощность, выделяемую в зоне сварки, можно определить по формуле:

q=0,24·I·U, кал/сек.

Этим выражением определяется максимальная величина мощности, которую можно использовать для целей сварки при данном токе и напряжении.

На нагрев и плавление основного металла идет примерно 60% мощности, на нагрев электрода 20%. Передача теплоты основному металлу осуществляется через металлическую и шлаковую ванны.

Основным источником нагрева является ограниченный объем сильно перегретого шлака, примыкающего к концу электрода, здесь tш >20000С. По сравнению со сварочной дугой шлаковая ванна является менее концентрированным источником нагрева; нагрев металла происходит медленнее.

Это позволяет легко и в широких пределах регулировать проплавление свариваемых кромок и долю основного металла в сварном шве.

Плавление электрода происходит более интенсивно. Это обусловлено увеличением вылета электрода и подогревом погруженной части электрода жидким шлаком. Коэффициент проплавления 25-30 г/(А·час). При дуговой – 12-15 г/(А·час).

Скорость подачи электрода равна скорости его расплавления (100-400 м/час).

Для каждой скорости подачи существует узкий диапазон токов, при котором происходит устойчивый процесс.

Вольт-амперная характеристика шлаковой ванны

V1>V2>V3

Расположение конца электрода в шлаковой ванне зависит от тока, напряжения и свойств флюса.

С увеличением тока и уменьшением напряжения глубина погружения электрода увеличивается.

При очень большом токе и малом напряжении возможны кратковременные погружения конца электрода в металлическую ванну. При чрезмерно высоком напряжении электрод плавится близ самой поверхности шлаковой ванны, что может привести к вскипанию шлака и к переходу бездугового процесса в дуговой.

Применяется при толщине металла от 50 мм и выше.

Практически возможна сварка металла неограниченной толщины.

Потребление эл.энергии на 1 кг наплавленного металла в 1,5-2 раза меньше, чем при сварке под флюсом и в 4 раза меньше, чем при сварке открытой дугой.

Нагрев электронным лучом.

Развитие способа сварки электронным лучом в вакууме вызвано растущим применением в промышленности в качестве конструкционных материалов тугоплавких и химически высокоактивных металлов (молибдена, вольфрама, титана, ниобия, циркония, ванадия) и их сплавов.

Способность этих металлов поглащать H2,N2,O2 при сравнительно невысоком нагреве и связанное с этим охрупчивание сварных соединений вызывают необходимость производить их сварку в среде с минимальным содержанием указанного газа.

Схема электроннолучевой сварочной установки:

1- вакуумная камера; 2 – электронная пушка; 3 - манипулятор; 4 - изделие; 5 - привод; 6 – трансформатор накала; 7 – высоковольтное питание; 8 – фокусирующий колпачок; 9 – потенциометр электростатической фокусировки.

В связи с высокой температурой плавления и снижения пластичности металла в результате рекристаллизации целесообразно использовать источники с высокой концент. теплотой, обеспечивающие эффективное расплавление свариваемого металла при минимальной зоне термического влияния.

Сварка электронным лучом осуществляется в камерах с разряжением 10-4 –

10-6 мм.рт.ст.

Энергия для нагрева изделия получается в результате интенсивной бомбардировки основного металла в месте сварки быстро движущимися в вакууме электронами (скорость электронов может достигать 100000 км/с).

При соударении с поверхностью изделия кинетическая энергия электронов превращается в тепловую и металл плавится. Кинетическая энергия электронов определяется напряжением питания.

Источниками питания служат высоковольтные выпрямительные установки мощностью до 50 кВт. Катод – вольфрамовая нить, нагреваемая током накала (t ≥ 23000C). Анод – изделие.

Потенциал между ними 10-140 кВ, ток от 10 мА до 1 А.

Под действием высокого потенциала электроны, излучаемые катодом, разгоняются до больших скоростей.

Поток электронов концентрируется фокусирующим устройством.

Концентрация энергии на поверхности изделия очень большая, порядка 120000 кал/(см2·с). Эффективный кпд до 90%.

Площадь пятна нагрева может быть получена при сварке тонких металлов до 0,1 мм2, для больших толщин диаметр электронного луча может быть 1,5-5 мм.

Скорость сварки в 1,5-2 раза выше скорости дуговой сварки в аргоне.

Очень тонкая фокусировка и возможность получения пятна нагрева требуемых размеров практически недостижима при других способах сварки. Провар получается в виде клина с отношением ширины к высоте до 0,3.

Высокий вакуум необходим для того, чтобы энергия электронов не расходовалась на ионизацию газа и для получения чистого металла шва.

Повышение чистоты атмосферы способствует также то, что молекулы оставшегося газа и пары основного металла ионизируются электронами, а положительные ионы концентрируются у анода.

Возникновение большого количества паров металла вызывает трудности в поддержании высокого вакуума, возникает также возможность возникновения дугового разряда. В этом случае электронная пушка и изделие находятся в разных камерах, соединенных узкими каналами для прохода пучка электронов.

Применение:

Для сварки небольших деталей из тугоплавких химически активных металлов (вольфрам, тантал, ниобий, цирконий, молибден и др.), а также из нержавеющих сталей, алюминия, никеля и их сплавов.

5. Особенности дуги переменного тока.

При питании дуги от источника с синусоидальным напряжением ток и напряжение дуги периодически изменяют величину и направление.

При переходе тока через нуль в конце каждого полупериода дуга угасает. При частоте питающего тока 50 Гц. Это происходит 100 раз в секунду. При этом температура активных пятен снижается; деионизация газовой смеси и уменьшается электропроводность столба дуги.

Поэтому повторное зажигание дуги, в начале каждого полупериода может произойти только при повышенном напряжении, называемом напряжением повторного зажигания дуги переменного тока (Uз >Uд) или пиком зажигания.

Необходимость пика зажигания приводит к повышению напряжения холостого хода источника питания (должно быть не меньше 1,8-2,5 Uд). Увеличение напряжения х.х. повышает устойчивость дуги.

Величина пика зажигания несколько выше в те моменты, когда катодом является изделие.

С увеличением длины дуги возрастают деионизация и охлаждение лугового промежутка, что приводит к необходимости дополнительного повышения пика зажигания и к снижению устойчивости дуги.

Затухание и обрыв дуги переменного тока при прочих равных условиях происходит при меньшей длине, чем для постоянного тока.

При сварке в среде защитных газов из-за худшей ионизации дугового промежутка требуется особенно высокое напряжение холостого хода.

Обеспечение условий безопасности работы не позволяет повышать напряжение х.х. особенно высоко. Работа на пониженных напряжениях х.х. обеспечивается применением осциллятора и стабилизатора – генератор импульсов высокого напряжения.

Увеличение сварочного тока улучшает физические условия горения дуги, что приводит к снижению пиков зажигания и повышению устойчивости дуги.

Работа при низких рабочих токах и при большой длине дуги и ее напряжении требует увеличения напряжения холостого хода.

Устойчивость дуги переменного тока повышается при включении в сварочную цепь индуктивного сопротивления (дросселя).

Если в цепи содержится только омическое сопротивление (например, балластный реостат), напряжение источника питания совпадает по фазе с током в дуге и в момент перемены полярности и угасания дуги оно будет равно нулю. Поэтому повторное зажигание дуги в начале следующего полупериода будет невозможно до тех пор, пока напряжение источника не достигнет значения, необходимого для повторного зажигания дуги. Т.о. между угасанием дуги в конце каждого полупериода и ее повторным зажиганием в следующем полупериоде будет иметь место перерыв-пауза, время горения дуг сокращается. Горение дуги будет прерывистым и неустойчивым.

При включении индуктивности происходит сдвиг фаз между сварочным током и напряжением источника.

В момент угасания дуги теперь напряжение источника не будет равно нулю и может быть достаточным для повторного зажигания дуги; горение дуги будет устойчивым.

Т.к. сопротивление дугового промежутка нелинейно, то кривая тока и напряжения отличаются от синусоиды. Искажение кривых тока и напряжения обусловливает снижение мощности дуги переменного тока на 5-20% по сравнению с дугой постоянного тока при одинаковых действующих значениях.

Статические характеристики устойчивой и непрерывно горящей дуги переменного тока для действующих значений тока и напряжения подобны характеристикам дуги постоянного тока.

«Вентильный» эффект дуги переменного тока.

Заключается в том, дуга частично выпрямляет ток.

При этом на переменный ток как бы накладывается постоянная составляющая.

Вентильный эффект проявляется из-за различия теплофизических свойств электродов.

Если электроды близки по свойствам (например, сварка плавящимся электродом, близким по составу основному металлу), то выпрямляющее действие дуги незначительно.

Для дуги, возбужденной между электродами из различного материала, асимметрия тока и напряжения может быть весьма значительной.

Особенно резко вентильный эффект проявляется при сварке неплавящимися электродами (уголь, вольфрам).

|

Асимметрия токов и напряжений в дуге W-Al (вентильный эффект):

а – схематизированная осциллограмма;

б – расположение электродов при смене полярности.

2017-10-25

2017-10-25 3372

3372