Выбор материала

Для колеса и шестерни примем одинаковый материал – сталь 40Х, ТО колеса - улучшение,твердость 269...302 НВ; ТОшестерни - улучшение и закалка токами высокой частоты (ТВЧ).

Межосевое расстояние:

, м

, м

где Ka = 4950 – для прямозубых колес;

Ka = 4300 – для косозубых и шевронных колес;

[ σ ] H – в Па;

ψa = 0,4..0,5 – при симметричном расположении опор (одноступенчатый редуктор);

ψa = 0,25..0,4 – при несимметричном;

Примем 9-ю степень точности зубчатой передачи.

Допускаемые контактные напряжения

[σ]H = 1,8 · HRCCP + 170 = 835МПа

[σ]F = 370МПа

Предварительные основные размеры колеса:

Делительный диаметр

Ширинаb2 = Ψba · aW = 81 мм

b2 = 80 мм

Модуль передачи

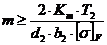

, м

, м

где Km = 6,6 – для прямозубых колес;

Km = 5,8 – для косозубых и шевронных колес;

[ σ ] F – в Па;

Принимаемm = 4,5 мм.

Минимальный угол наклона зубьевβ = 0

Суммарное число зубьев

Число зубьев шестерни и колеса:

- шестерни

Z1 = 30

- колесаZ2 = ZΣ – Z1 = 50

Фактическое передаточное число:

Диаметры колес:

Делительные диаметры:

- шестерни

- колеса

Диаметры окружностей вершин:

- шестерни

- колеса

Диаметры окружностей впадин:

- шестерни

- колеса

Силы в зацеплении:

- окружная

- радиальная

Проверка зубьев колес по напряжениям изгиба:

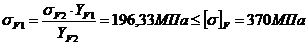

Расчетное напряжение изгиба в зубьях колеса

Степень точности = 9

- в зубьях шестерни:

Проверка зубьев колес по контактным напряжениям:

Расчетное контактное напряжение

→ 800,9 МПа ≤ 835 МПа

→ 800,9 МПа ≤ 835 МПа

КHα = 1, КH = 3,2·105, КHV = 1,13

2017-12-14

2017-12-14 639

639