Точность изготовления деталей. Это один из основных параметров, обеспечивающих высокое качество и надежность автомобилей. Точность является относительным понятием и определяется отклонениями поверхностей и осей детали от взаимного расположения (несоосность, непараллельность, неперпендикулярность, неконцентричность), отклонениями от заданной геометрической формы, действительных размеров детали от номинальных значений.

Точностью обработки называют степень соответствия взаимного расположения поверхностей детали, ее формы и размеров параметрам, заданным на рабочем чертеже.

Точность взаимного расположения поверхностей при обработке детали в несколько операций зависит от погрешности базирования детали на различных операциях.

Точность формы детали оказывает существенное влияние на работу сопряженных поверхностей. На нее влияют профиль и установка режущего инструмента, вид рабочих движений станка, износ направляющих, неуравновешенность шлифовального круга и др.

Точность размера определяется точностью установки режущего инструмента, длиной прохода и размерами самого инструмента (мерного или профильного).

На точность обработки влияет большое количество факторов, присущих самому процессу обработки, которые можно разделить на статические и динамические.

К статическим относятся факторы, вызывающие погрешности, величина и характер которых не зависят от режимов обработки.

К динамическим относятся факторы, вызывающие погрешности в процессе обработки детали, т.е. зависящие от режимов обработки.

Неточность изготовления и изнашивание деталей станка. Технологическая точность металлорежущих станков регламентировала ГОСТом. Согласно этому ГОСТу радиальное биение токарных и фрезерных станков допускается в пределах 0,010–0,015 мм, торцовое биение 0,01–0,02 мм, непрямолинейность и непараллельность направляющих станин токарных станков – в пределах 0,02 мм на длине 1000 мм. Неточность кинематической схемы станка также влияет на точность обработанной на нем детали (например, зубчатого колеса).

Неточность изготовления режущего инструмента и приспособлений. Точность изготовления инструмента существенно сказывается на точности обработки при работе мерным и профильным инструментом, так как эти инструменты копируют профиль и свои размеры на поверхностях обрабатываемой заготовки. Приспособления изготавливаются с учетом точности изготовления детали. При точности обработки по 6–9-му квалитетам допуск на точные размеры приспособления устанавливают в пределах 1/2–1/3 допуска на соответствующие размеры детали. При более грубой обработке (ниже 9–го квалитета) допуски на детали приспособления составляют 1/5–1/10 допуска на соответствующие размеры детали.

Погрешности установки заготовки на станке. Перед обработкой заготовку необходимо правильно скоординировать относительно режущего инструмента и зафиксировать ее в этом положении на время выполнения операции. При этом необходимо учитывать жесткость заготовки и величину зажимного усилия, которое может деформировать или сместить заготовку относительно режущего инструмента. Поэтому усилие закрепления заготовки, особенно на чистовых операциях, необходимо принимать с учетом обеспечения заданной точности обработки.

Изнашивание и деформация режущего инструмента в процессе обработки. Изнашивание инструмента характеризуется уменьшением размера в нормальном направлении к обрабатываемой поверхности, что ведет к изменению размера и формы обрабатываемой поверхности. Наибольшее влияние на изнашивание инструмента оказывает скорость резания, в меньшей степени – подача и глубина резания.

Износ инструмента за время его работы между периодическими переточками (  , мкм) пропорционален пути резания:

, мкм) пропорционален пути резания:

(3.1)

(3.1)

где  – относительный удельный износ (мкм), отнесенный к пути резания, мкм/тыс.м;

– относительный удельный износ (мкм), отнесенный к пути резания, мкм/тыс.м;  – путь резания, тыс.м:

– путь резания, тыс.м:

(3.2)

(3.2)

где  – скорость резания, м/мин;

– скорость резания, м/мин;  – стойкость режущего инструмента, мин.

– стойкость режущего инструмента, мин.

В начале работы инструмент изнашивается интенсивнее, поэтому с учетом начального износа размерный износ определяется по формуле

(3.3)

(3.3)

где  – начальный износ, соответствующий первой 1000 м пути, мкм.

– начальный износ, соответствующий первой 1000 м пути, мкм.

Износ лезвийного режущего инструмента можно компенсировать периодической подналадкой станка или настройкой инструмента на размер.

Влияние износа абразивного круга на форму детали компенсируется правкой алмазным инструментом, а на размер обработки – автоматической подачей (у современных станков).

Деформация элементов системы СПИД. Способность технологической системы «станок–приспособление–инструмент–деталь» (СПИД) противостоять действию силы резания, вызывающей деформацию.элементов этой системы, характеризует ее жесткость. Упругая деформация системы СПИД под действием силы резания Ру, направленной по нормали к обрабатываемой поверхности, приводит к погрешности обработки.

Жесткостью системы СПИД ( , Н/мм) называют отношение составляющей

, Н/мм) называют отношение составляющей  силы резания к смещению режущей кромки инструмента в направлении действия этой составляющей:

силы резания к смещению режущей кромки инструмента в направлении действия этой составляющей:

(3.4)

(3.4)

где  – составляющая силы резания, направленная по нормали к обрабатываемой поверхности, Н;

– составляющая силы резания, направленная по нормали к обрабатываемой поверхности, Н;  – взаимное смещение инструмента и обрабатываемой поверхности, мм;

– взаимное смещение инструмента и обрабатываемой поверхности, мм;

(3.5)

(3.5)

где  – глубина резания, мм;

– глубина резания, мм;  – подача, мм/об;

– подача, мм/об;  ,

,  ,

,  – коэффициенты, характеризующие условия обработки.

– коэффициенты, характеризующие условия обработки.

Величина, обратная жесткости, называется податливостью системы СПИД (W, мм/Н):

(3.6)

(3.6)

Следовательно, величина смещения режущей кромки инструмента  составит:

составит:

(3.7)

(3.7)

Если податливость системы переменна в точках приложения силы  при перемещении инструмента, то имеет место отклонение от заданной формы детали (рис. 3.4).

при перемещении инструмента, то имеет место отклонение от заданной формы детали (рис. 3.4).

Рис. 3.4. Влияние жесткости системы СПИД на точность формы детали:

а – нежесткая передняя бабка; б – нежесткая задняя бабка;

в – нежесткая передняя и задняя бабки; г – нежесткая деталь

Для повышения точности обработки деталей необходимо повышать жесткость системы СПИД путем применения дополнительных опор, повышения жесткости закрепления обрабатываемой заготовки, а также контактной жесткости в сопряжениях отдельных элементов системы СПИД (деталь типа вала считается нежесткой, если отношение длины к диаметру более 10).

Температурные деформации возникают в обрабатываемой заготовке, режущем инструменте или станке вследствие их нагрева в процессе резания металла и в результате трения подвижных частей станка.

На поверхности резцов из быстрорежущей стали или с пластинками из твердых сплавов в зоне резания развивается температура 700–800 °С, а удлинение резца за счет температурных деформаций достигает 30–50 мкм.

Для уменьшения влияния температурных деформаций на точность обработки применяют следующие методы:

- используют охлаждающую жидкость при обработке;

- снижают усилия резания и тепловыделение при отделочной обработке за счет разделения обработки на черновую и чистовую;

- применяют многорезцовую обработку (повышается равномерность распределения теплоты по поверхности обработки);

- повышают скорость резания, что улучшает отвод теплоты стружкой.

Остаточные напряжения возникают в результате поверхностного наклепа при изготовлении заготовок методом давления, поверхностного упрочнения, при термообработке и сварке, механической обработке и др. Остаточные напряжения у заготовки постепенно стабилизируются и находятся в равновесии. При обработке резанием и снятии определенной части напряженного металла (припуска) это равновесие нарушается и происходит деформирование заготовки и перераспределение остаточных напряжений. Для уменьшения влияния остаточных напряжений на точность обработки применяют естественное и искусственное старение заготовок, пропускание через них переменного тока, обстукивание заготовок и другие методы.

Технологическая наследственность (копирование погрешностей предшествующей обработки) также влияет на точность обработки. При снятии неравномерного припуска с поверхности заготовки переменной будет сила резания Ру, следовательно, переменное смещение системы СПИД вызовет погрешность формы детали. Чем ближе форма заготовки к форме детали, тем равномернее снимаемый слой металла и меньше погрешность обработки. Лучшей исправляющей способности операции можно добиться уменьшением подачи.

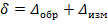

Неточность средств и методов измерения вынуждает сужать поле допуска для непосредственной обработки, так как отклонение размера по чертежу δ должно включать погрешность обработки  и погрешность измерения

и погрешность измерения  :

:

(3.8)

(3.8)

Откуда  (3.9)

(3.9)

Поэтому рекомендуется выбирать средства измерения с таким расчетом, чтобы погрешность измерения была не более 0,1 допуска исследуемого размера.

2018-01-08

2018-01-08 6326

6326