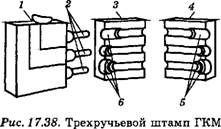

Штампы ГКМ обычно бывают многоручьевыми. В зависимости от сложности поковок матрицы могут иметь до шести ручьев. Каждому ручью соответствует свой пуансон. Пример конструктивного выполнения штампа ГКМ приведен на рис. 17.38. В отличие от штампов для штамповки на молотах и КГШП матрица штампа ГКМ делается разъемной; она состоит из двух половинок — 3 и 4. Пуансоны 2 крепятся в блоке 1 и, входя в ручьи 5 и б, придают заготовке требуемую форму. Точность поковок и производительность штамповки на ГКМ не ниже, чем в случае применения КГШП. Однако, несмотря на указанные преимущества, ГКМ менее универсальны по сравнению с молотами и прессами и имеют более высокую стоимость.

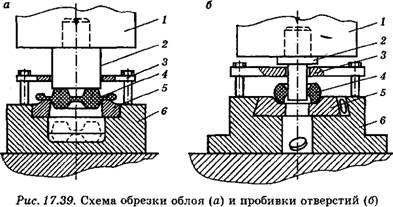

Операции, которые производят с поковкой после ее штамповки, называют отделочными. К ним относятся обрезка облоя,

|

|

пробивка отверстий, термическая обработка, очистка от окалины., правка, калибровка и контроль качества.

Обрезку облоя после штамповки в открытых штампах и пробивку отверстий производят с помощью штампов на кривошипных прессах, аналогичных по принципу действия кривошипным штамповочным прессам. Схема обрезки облоя и пробивки отверстий представлена на рис. 17.39. Для удаления облоя (рис. 17.39, а) поковку 4 укладывают на обрезную матрицу 5 и продавливают пуансоном 2, закрепленным на ползуне 1 пресса. Облой при движении поковки вниз срезается режущими кромками матрицы, а поковка' падает в паз нижней плиты 6 и выталкивается в металлический контейнер или на конвейер. Съемник 3 служит для сброса оставшегося на пуансоне облоя. Обычно облой обрезают сразу после штамповки, пока поковка имеет достаточно высокую температуру (700...950 °С). В этом случае обрезной пресс входит в состав штамповочного комплекса. Мелкие поковки с тонким облоем обрезают в холодном состоянии на прессах, расположенных на отдельном участке.

Объемной штамповкой в поковке нельзя получить сквозные отверстия. Получение сквозных отверстий выдавливанием нецелесообразно в связи с возникновением больших усилий и быстрым разрушением выступов-бобышек штампа. Вместо них штампуют наметки под отверстия, и то при условии, что диаметр отверстий превышает 30 мм. Перемычку, образующуюся в поковке при формировании наметок под отверстия, прорезают в пробивном штампе (рис. 17.39, б), состоящем из нижней плиты 6 с закрепленной на ней матрицей 5 и жестким съемником 3, а также пуансона 2. Поковку 4 укладывают в матрицу 5. При движении ползуна 1 вниз пуансон 2 пробивает в поковке отверстие. Отход (выдра) проваливается на склиз. После прошивки поковка остается на пуансоне и при его движении вверх снимается съемником 3. Пробивка отверстий может производиться одновременно с обрезкой облоя в комбинированных штампах совмещенного действия.

Термическую обработку поковок осуществляют после обрезки облоя и пробивки отверстий.

Очистку поковок от окалины производят для облегчения условий работы режущего инструмента при последующей обработке резанием в галтовочных барабанах, дробеструйных и дробемет- ных установках, травлением в растворах кислот и другими способами.

Правку штампованных поковок выполняют для устранения искривлений осей и искажения поперечного сечения, которые могут образовываться при извлечении поковок из ручья, обрезке облоя, прошивке или транспортировке.

Калибровку осуществляют для повышения точности размеров и уменьшения шероховатости поверхности поковок. Она выполняется после термической обработки поковок и их очистки от окалины, обычно в холодном состоянии. Различают плоскостную и объемную калибровку поковок.

Холодная штамповка

Холодную штамповку обычно проводят без предварительного нагрева заготовки. Различают холодную объемную и листовую штамповки. В первом случае заготовкой служит сортовой прокат, а во втором — листовой. Характер деформирования, основные операции и конструкции штампов при холодной объемной и листовой штамповке значительно отличаются.

Разновидностями холодной объемной штамповки являются холодная высадка, холодное выдавливание и холодная объемная формовка.

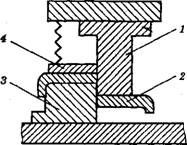

Холодная высадка применяется для формования местных утолщений на заготовках (например, при производстве заклепок, болтов, винтов, гвоздей, гаек, шариков, роликов, звездочек и т.д.). Ее выполняют на холодновысадочных автоматах (рис. 17.40). В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку. Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение изделие выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на позицию подачи заготовки. Высадку осуществляют на одно-, двух- и трехударных автоматах, производительность которых достигает 400 деталей/мин. Высадка позволяет сэкономить до 30...40 % металла по сравнению с изготовлением на металлорежущих станках и автоматах.

|

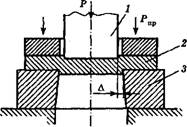

Выдавливание осуществляют в штампах на механических и гидравлических прессах прямым, обратным и комбинированным способами (рис. 17.41). При прямом выдавливании направление течения металла заготовки (показано на рисунке стрелками) совпадает с направлением действия усилия выдавливания Р дви-

|

| б |

| в |

| 2 3 |

| Рис. 17.41. Схемы способов Холодного выдавливания: а — прямой; б — обратный; в — комбинированный; 1 — пуансон; 2 — матрица; 3 — заготовка;4 — упор; 5 — съемник |

| а |

| 1 |

| 1 |

жения пуансона, а при обратном — противоположно движению пуансона. При комбинированном способе часть металла заготовки течет по направлению движения пуансона, а другая часть — навстречу ему.

Выдавливание обеспечивает высокую производительность и точность изготовления разнообразных деталей. Однако из-за высокой стоимости штампов выдавливание целесообразно применять в крупносерийном и массовом производстве.

Листовая штамповка — способ изготовления плоских и объемных изделий из листа, полосы, ленты без существенного изменения толщины металла. Листовая штамповка характеризуется высокой производительностью, обеспечивает точность и стабильность размеров изготавливаемых деталей и позволяет получить значительную экономию металла. Операции листовой штамповки можно полностью механизировать и автоматизировать.

Различные фазы процесса изготовления детали, при которых происходит изменение формы заготовки, называются операциями. Все основные операции листовой штамповки делятся на разделительные, в которых этап пластического деформирования завершается разрушением заготовки, и формообразующие, в которых заготовка в процессе деформирования не разрушается, а только изменяет свою форму.

Рассмотрим подробнее основные операции листовой штамповки.

Отрезка — полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезку осуществляют на ножницах или в штампах (рис. 17.42). Отрезка детали 2 производится при ходе пресса вниз верхним 1 и нижним 3 ножами. Применение прижима 4 позволяет предотвратить изгиб заготовки.

Рис. 17.42. Схема отрезки

Рис. 17.42. Схема отрезки

|

Вырубка — полное отделение заготовки или детали от листовой заготовки по замкнутому контуру путем сдвига. Пробивка — образование в заготовке сквозных отверстий и пазов с удалением материала в отход путем сдвига. При вырубке и пробивке (рис. 17.43) пуанСон 1 выдавливает отделяемую часть материала в отверстие матрицы 3. Оптимальная величина зазора зависит от толщины заготовки 2 и пластических свойств материала. Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке — за счет увеличения отверстия в матрице.

Рис. 17.43. Схема вырубки и пробивки

Рис. 17.43. Схема вырубки и пробивки

|

Из условия экономии металла величина технологических перемычек между вырубаемыми изделиями примерно соответствует толщине металла.

Усилие разделительных операций при использовании инструмента с параллельными режущими кромками определяют по формуле

P = LSaB,

гдеL — длина линии реза; S — толщина металла; ств — временное сопротивление металла.

Гибка (рис. 17.44) — образование или изменение углов между частями заготовки или придание ей криволинейной формы. В местах изгиба наружные слои заготовки растягиваются, а внутренние — сжимаются. Между ними расположен нейтральный слой, не испытывающий ни сжатия, ни растяжения. По развернутой длине нейтрального слоя определяют длину заготовки до гибки. Гибка осуществляется в результате упругопластической деформации, в связи с чем после гибки растянутые и сжатые слои стремятся возвратиться в исходное положение под действием упругих сил. Вследствие этого форма детали после гибки не будет соответствовать форме штампа и будет отличаться на величину угла пружинения, который необходимо учитывать при изготовлении инструмента. При свободной V-образной гибке усилие определяют по формуле

| /Ш//ШШ С,\Ъ |

0,7 BS2aB

R + S

2018-01-08

2018-01-08 668

668