Штамповка на кривошипных горячештамповочных прессах (КГШП) успешно заменяет и во многих случаях по технологическим возможностям превосходит штамповку на молотах. Поковки с повышенной точностью размеров можно получать на КГШП благодаря постоянству хода пресса. КГШП позволяют повысить коэффициент использования металла, так как штампы снабжены верхним и нижним выталкивателем, что позволяет уменьшить штамповочные уклоны, напуски и допуски. Кроме того, штамповка на КГШП в 1,5...2 раза производительнее штамповки на молотах, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте — за несколько ударов.

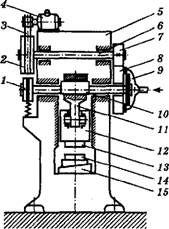

КГШП изготавливают с номинальным усилием 6,3... 125 МН. Они предназначены для штамповки поковок различной формы из прокатанного пруткового материала в открытых штампах. КГШП по технологическим возможностям превосходят паровоздушные штамповочные молоты с массой падающих частей до 10 т. Они не требуют громоздких фундаментов и способствуют значительному улучшению условий труда в цехе. Кинематическая схема КГШП дана на ^ис. 17.34. Нижний штамп 14 крепит-

Рис. 17.34. Кинематическая схема кривошипного горячештамповочного пресса

Рис. 17.34. Кинематическая схема кривошипного горячештамповочного пресса

|

ся на клиновидной плите 15, верхний штамп 13 — на ползуне 12 пресса. Клиновидная плита 15 служит для регулирования положения нижнего штампа по вертикали. Ползун 12 приводится в движение через шатун 11 от кривошипного вала 10. Последний вращается электродвигателем 4 через клиноременную передачу 3, шкив 2, промежуточный вал 6 и шестерни 7 и 8. Шестерня-маховик 8 может свободно вращаться на валу 10.

В момент включения пресса на рабочий ход пневматическая муфта 9 соединяет шестерню-маховик 8 с валом 10. Вал совершает один оборот, муфта выключается, а тормоз 1 останавливает вал в верхней мертвой точке. За один оборот вала ползун совершает один рабочий ход, опускаясь и поднимаясь по направляющим в станине 5. В столе и ползуне пресса имеются выталкиватели для удаления поковок из штампов. Они позволяют уменьшить штамповочные уклоны на поковках, а также широко применять штамповку выдавливанием и штамповку в закрытых штампах.

На гидравлических прессах штампуют крупногабаритные поковки, которые невозможно получить на другом кузнечном оборудовании из-за его недостаточной мощности, и поковки, для штамповки которых необходим большой рабочий ход (при глубокой прошивке). Тихоходность гидравлических прессов создает тяжелые условия работы штампового инструмента из-за более продолжительного контакта с поковкой. Гидравлические штамповочные прессы применяют для штамповки поковок из легких сплавов и из стали в условиях массового производства (например, колес подвижного состава железных дорог).

Штамповочные гидравлические прессы могут создавать усилие 12,5...650 МН. Принцип их действия не отличается от принципа действия ковочных гидропрессов, но штамповочные прессы имеют более жесткую конструкцию, снабжены выталкивателями, механизмами для установки и смены штампов и др.

На горизонтально-ковочных машинах (ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. При штамповке от прутка отпадает необходимость в предварительной разделке последнего на мерные заготовки, так как штампы ГКМ имеют отрезной ручей. Машина имеет жесткую конструкцию, что увеличивает точность поковок.

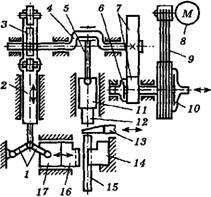

Привод ГКМ осуществляется от электродвигателя 8 (рис. 17.35), который через клиноременную передачу 9 разгоняет маховик с фрикционной муфтой 10. При включении муфты движение

Рис. 17.35.Кинематическая схема горизонтально-ковочной машины

Рис. 17.35.Кинематическая схема горизонтально-ковочной машины

|

через шестерни 7 передается коленчатому валу 4, который через шатун 5 обеспечивает возвратно-поступательное движение главного ползуна 11с пуансоном 12.

В момент отключения муфты 10 включается тормоз 6, останавливающий коленчатый вал в нужном положении. Немногим раньше главного ползуна срабатывает механизм сжатия заготовки. Осуществляется это следующим образом. Боковой ползун 2 приводится в возвратно-поступательное движение кулачком 3, закрепленным на валу 4. При перемещении ползуна 2 система рычагов 1 приводит в движение зажимный ползун 17 с подвижной матрицей 16, которая прижимает заготовку 15 к неподвижной матрице 14 на период высадки пуансоном 12. Исходная заготовка продвигается перед штамповкой до убирающегося упора 13, чем обеспечивается точное дозирование металла на одну поковку.

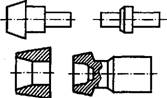

ГКМ выпускают с усилием 500...31 500 кН, на них можно штамповать поковки из круглых прутков диаметром 20...270 мм. Примеры поковок, штампуемых на ГКМ, даны на рис. 17.36.

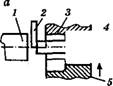

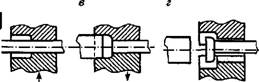

Схема штамповки на ГКМ представлена на рис. 17.37. Штампы ГКМ состоят из неподвижной 3 и подвижной 5 матриц, а также пуансона 1. Нагретый в торцевой части пруток 4 круглого сечения подают до упора 2, который впоследствии при рабочем ходе машины отводится в сторону, а заготовка зажимается между матрицами 3 и 5. Затем пуансон деформирует выступающую часть заготовки, отходит назад, матрицы раскрываются и осво-

|

| rrzazzmjbm |

|

| тв |

Рис. 17.36. Примеры поковок, штампуемых на ГКМ

Рис. 17.37.Схема штамповки на ГКМ:а— подача заготовки; б— смыкание матриц; в— штамповка;г— размыкание матриц

Рис. 17.37.Схема штамповки на ГКМ:а— подача заготовки; б— смыкание матриц; в— штамповка;г— размыкание матриц

|

2018-01-08

2018-01-08 538

538