а

|

и одной подвижной 1 (рис. 17.56, б). За один рабочий ход подвижной плашки накатывается резьба на двух заготовках.

Методы накатки находят широкое применение не только при формообразовании резьб, но и для получения различных профилей на деталях типа валов и осей, шлицевых соединений, червяков и винтов, зубчатых зацеплений, а также для упрочнения поверхности деталей, полученных обработкой резанием.

В единичном и мелкосерийном производстве экономически не выгодно применять сложные штампы, вследствие чего листовую штамповку выполняют на специальных установках. Рассмотрим некоторые из специальных видов листовой штамповки, широко применяемых в промышленности.

Вырубку и пробивку с помощью эластичной среды (резины и полиуретана) экономически выгодно применять для получения деталей из материалов толщиной 0,01... 1,0 мм, для которых очень сложно изготовить штамп с требуемым минимальным зазором между пуансоном и матрицей.

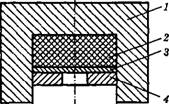

Эластичная среда при вырубке служит матрицей, а при пробивке — пуансоном. Обычно применяют штампы с нижним и верхним расположением контейнера с эластичным блоком (рис. 17.57). На плиту 5 устанавливается шаблон 4, форма и размеры которого должны точно соответствовать конфигурации вырубаемой детали. По наружному и внутреннему контурам боковые стороны шаблона имеют скосы под углом 3...4°. На шаблон устанавливают заготовку 3, которая воспринимает давление эластичной среды 2, расположенной в контейнере 1 при его перемещении вниз. По такой схеме производят пробивку отверстий. Односторонний за-

|

|

---------.■-------- 5

Рис. 17.57. Схема вырубки (пробивки) эластичной средой

зор между боковой поверхностью плиты 5 и внутренними стенками контейнера 1 составляет для резины 0,5 мм, для полиуретана — 0,1 мм. Такие зазоры исключают выдавливание резины и предохраняют от разрушения примыкающие к стенкам контейнера края полиуретанового блока.

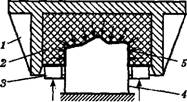

Схема вытяжки обжатием эластичной матрицей по жесткому пуансону показана на рис. 17.58. При вытяжке по этой схеме листовая заготовка 5 подвергается давлению, передаваемому эластичной подушкой 2, заключенной в контейнер 1. Резина или полиуретан обжимают вытягиваемую деталь по всей поверхности. Во избежание гофрообразования на фланце и стенке детали применяют прижим 3 по фланцу. При вытяжке эластичной матрицей по жесткому пуансону между пуансоном 4 и заготовкой 5 возникают полезные силы трения, а вредное трение между заготовкой и матрицей отсутствует. Преимуществом процесса является простая оснастка. К недостаткам относятся необходимость высоких удельных усилий и специального оборудования, склонность к гофрообразованию.

Рис. 17.58.Схема вытяжки эластичнои матрицей

Рис. 17.58.Схема вытяжки эластичнои матрицей

|

При гидромеханической вытяжке на внешнюю (нижнюю) часть вытягиваемой заготовки (рис. 17.59) давит жидкость, подаваемая из гидропневмоаккумулятора в рабочую полость контейнера.

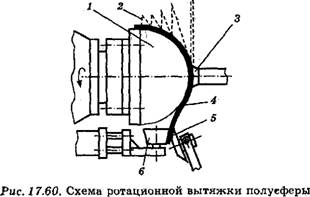

Ротационная вытяжка — один из древнейших процессов обработки металлов — служит для получения полых изделий типа тел вращения различных форм.

При ротационной вытяжке изделие оформляется по оправке. Форма изделия копирует форму оправки, как показано на рис. 17.60. Заготовка 4 прижимается к оправке 1 прижимной бабкой 3 и вращается вместе с ними. Давильный ролик 5 движется от центра заготовки к периферии, изменяя форму заго-

Рис. 17.59. Схема гидромеханической вытяжки: 1 — пуансон; 2 — прижим; 3 — заготовка; 4 — уплотнительное кольцо; 5 — матрица; в — контейнер; 7 — гидропневмоаккумулятор; 8, 9 — клапаны;

10 — вода

Рис. 17.59. Схема гидромеханической вытяжки: 1 — пуансон; 2 — прижим; 3 — заготовка; 4 — уплотнительное кольцо; 5 — матрица; в — контейнер; 7 — гидропневмоаккумулятор; 8, 9 — клапаны;

10 — вода

|

|

товки на некоторый угол. Затем ролик 5 движется в обратном направлении. Заготовка постепенно приближается к форме оправки (2) и обжимается на ней. При вытяжке длинных деталей применяют поддерживающие ролики 6.

Большое значение и широкое распространение имеет метод холодной формовки фасонных профилей из листовой или полосовой стали на специальных профилегибочных станах. Основными потребителями гнутых профилей являются авиастроение, автостроение, вагоностроение, промышленное и гражданское строительство. Холодная формовка на профиле гибочных станах представляет собой процесс, в котором лист или полоса металла, проходя через серию последовательно расположенных пар валков, приобретает необходимую форму без изменения площади- поперечного сечения. Количество формовочных клетей (2...30) определяется характером и сложностью профиля, а также толщиной и свойствами деформируемого материала. Кроме формовки лист или полоса подвергаются автоматической обрезке, прошивке отверстий и т.д. Давление, возникающее при формовке, незначительно, поэтому без повреждения поверхности можно формовать этим способом тонкий металл, предварительно прошедший такие отделочные операции, как оцинковка, полировка, покрытие поверхности органическими материалами и т.д.

2018-01-08

2018-01-08 544

544