|

Процесс образования соединения при сварке происходит в три стадии. На первой стадии достигается физический контакт, т.е. осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия. На второй стадии происходит химическое взаимодействие и заканчивается процесс образования прочного соединения. Эти две стадии характерны для микроучастков. В микрообъемах процесс сварки завершается третьей стадией — диффузией.

Для качественного соединения материалов необходимо обеспечить контакт по большей части стыкуемых поверхностей и их активацию. Активация поверхностей состоит в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая для обрыва связей между атомами тела и атомами внешней среды и для повышения энергии поверхностных атомов до уровня энергетического барьера схватывания, т.е. для перевода их в активное состояние. Такая энергия может быть сообщена в виде теплоты (термическая активация), упругопластической деформации (механическая активация) и других видов воздействия.

При сварке плавлением и пайке сближение атомов твердых тел осуществляется вследствие смачивания поверхностей тел жидким металлом (припоем, расплавом), а активация поверхности твердого металла — путем сообщения ее частицам тепловой энергии. Жидкий металл может растекаться по всей поверхности тела и обеспечивать соприкосновение и прилипание его молекул и молекул поверхностного слоя твердых тел.

При сварке плавлением металл соединяемых элементов (рис. 18.1, а) в месте сварки доводится до жидкого состояния теплотой, при этом происходит локальное расплавление основного (свариваемого) металла по кромкам соединяемых элементов. Сварка может осуществляться за счет расплавления основного металла или основного и дополнительного (присадочного) металлов. В практике преимущественное применение находит второй вариант.

Q

|

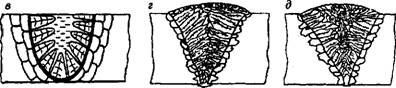

Рис. 18.1. Схема образования сварного соединения при сварке плавлением: а — соединяемые детали; б — сварочная ванна; в — кристаллизация; г, д — структура шва Рис. 18.1. Схема образования сварного соединения при сварке плавлением: а — соединяемые детали; б — сварочная ванна; в — кристаллизация; г, д — структура шва |

Расплавленные основной и дополнительный металлы самопроизвольно, без приложения внешних сил, сливаются в общую сварочную ванну (рис. 18.1, б), смачивающую оставшуюся твердую поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молеку- лярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, оксиды и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание — кристаллизация. Кристаллизация начинается на границе раздела между твердым основным металлом и расплавленным металлом сварочной ванны. Граница раздела является поверхностью охлаждения основного и присадочного материала.

Зародышевыми центрами кристаллизации являются оплавленные зерна основного металла, на которых, как на своеобразной подложке, начинают расти первичные столбчатые кристаллы сварного шва (рис. 18.1, в). Эти кристаллы растут нормально к поверхности охлаждения в глубь жидкого металла ванны и имеют вид дендритов разной величины.

При сравнительно малой продолжительности существования сварочной ванны (малый объем ванны, повышенная скорость сварки) столбчатые кристаллы могут прорасти до встречи в области центральной линии шва (рис. 18.1; г). При большой ванне и медленной ее кристаллизации в центральной части сварочного шва образуется небольшая зона равноосных кристаллов (рис. 18.1, д). После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

При сварке давлением (в твердом состоянии) сближение атомов и активация (очистка) поверхностей достигаются в результате совместной упругопластической деформации в месте контакта соединяемых материалов, часто с дополнительным нагревом.

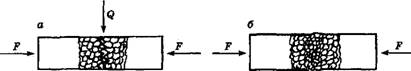

Первая стадия сварки характеризуется деформацией как микрошероховатостей, так и волнистостей на соединяемых поверхностях (рис. 18.2, а). В зависимости от количества оксидных и адсорбционных наслоений в процессе сближения могут создаваться металлические связи в масштабе немногих микроскопических островков, но прочной связи не наблюдается.

Рис. 18.2. Схема образования сварного соединения при сварке давлением: а — деформация микрошероховатостей в зоне контакта; б — рекристаллизация и образование прочного соединения Рис. 18.2. Схема образования сварного соединения при сварке давлением: а — деформация микрошероховатостей в зоне контакта; б — рекристаллизация и образование прочного соединения |

Под действием усилия F возможно фактическое соприкосновение отдельных микровыступов. Для реального металла, деформируемого на воздухе, в лучшем случае только десятитысячные доли общей площади контакта приходят в такое близкое соприкосновение. На остальной плоскости зазоры между контакти- руемыми деталями измеряются долями микрометра или даже микрометрами. При этом даже высокие давления не способны в холодном состоянии создать через эти плоскости непосредственный контакт. Этот процесс происходит более эффективно при нагреве соединяемых поверхностей.

В процессе сближения, т.е. при одновременном деформировании микрошероховатостей и волнистостей, начинается вторая стадия сварки — формирование физического контакта. В его ходе осуществляются схватывание отдельных атомов, их химическое взаимодействие и образование общих кристаллов на границе раздела соединяемых поверхностей. В дальнейшем идет процесс рекристаллизации и создания прочного сварного соединения (рис. 18.2, б).

Длительность стадий образования физического контакта и химического взаимодействия здесь существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхности, состава внешней среды, характера приложения давления и других средств активации (ультразвук, трение и т.д.).

2018-01-08

2018-01-08 3573

3573