Получение пряжи на прядильной машине является последним этапом технологического процесса переработки хлопка в пряжу.

Цель этого этапа - получение из ровницы или ленты окончательного продукта прядильного производства - пряжи, имеющей определенную линейную плотность, прочность и равномерность.

Сущность прядения состоит в том, что ленту или ровницу утоняют до заданной линейной плотности, т. е. производят вытягивание, придают полученному продукту необходимую прочность, что достигается кручением, а затем формируют определенную паковку, наматывая пряжу на патрон или шпулю.

В зависимости от способа прядения (т. е. способов утонения и формирования пряжи) различают кольцевые (веретенные) прядильные машины и безверетенные машины.

На кольцевых прядильных машинах вырабатывается конечный продукт прядильного производства - пряжа, которая по своим свойствам должна отвечать требованиям государственных стандартов. На этих машинах осуществляются процессы: вытягивание, кручение и наматывание. Если требуется изготовить особо равномерную пряжу, то можно использовать сложение двух ровниц на выходе вытяжного прибора.

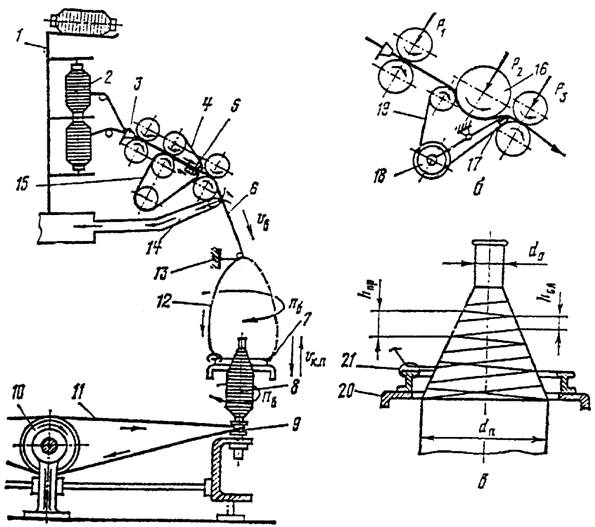

Кольцевые прядильные машины обычно двусторонние с симметричным расположением рабочих органов. Катушки с ровницей 2 (рис. 1.3) на подвесках или шпильках устанавливают в питающую рамку 1. Каждая ровница заправляется в водилку 3 и поступает в вытяжной прибор. Применяются два типа вытяжных приборов - двухремешковый и одноремешковый с изогнутым полем вытягивания. Основной конструктивной особенностью этих приборов является наличие ремешков 4, 15, 19 в основной зоне вытягивания. Ремешки контролируют движение волокон в основной зоне по первой предельной схеме. Минимальная неконтролируемая длина мычки между зажимом выпускной пары вытяжного прибора и устьем ремешков составляет не более 16-17 мм. Хороший контроль движения волокон обеспечивает выработку достаточно равномерной пряжи при вытяжке в вытяжном приборе до 60. Питающая зона вытяжного прибора между средней вытяжной и питающей парами предназначена для предварительного вытягивания ровницы (вытяжка не более 1,3 - 2,5). Эту вытяжку выбирают такой, чтобы в основной зоне в зависимости от равномерности волокон по длине и линейной плотности вырабатываемой пряжи вытяжка составляла 20-30 для пряжи средней линейной плотности и 25-35 - малой линейной плотности. При высокой частной вытяжке в выпускной зоне устанавливают плавающие мычкоуплотнители.

В одноремешковом вытяжном приборе средний нажимной валик 16 увеличенного диаметра вынесен вперед относительно оси среднего цилиндра, что создает изогнутое поле вытягивания и обеспечивает контроль движения волокон, находящихся между ремешком 19 и нажимным валиком 16. Ремешок надет на качающуюся клеточку 17 с натяжным роликом 18, что создает эластичный зажим волокон в изогнутом поле и свободный сдвиг длинных волокон в процессе вытягивания без их обрыва.

Нагрузка на нажимные валики маятниковая навесная индивидуальная, осуществляется с помощью цилиндрических пружин и обеспечивает регулировку положения нажимных валиков относительно цилиндров.

Выходящая из вытяжного прибора мычка подвергается кручению и превращается в пряжу 6, которая наматывается на шпулю или патрон, образуя початок 8. При обрыве пряжи мычка засасывается в отверстие мычкоуловителя 14. Кручение и наматывание на машине осуществляются одновременно одним крутильно-наматывающим механизмом. Крутильно-наматывающий механизм представляет собой быстровращающееся веретено 9 с надетым на него початком 8, кольцо 7 и бегунок 21. Кольца укреплены на кольцевой планке 20, которая совершает возвратно-поступательное движение вдоль конуса початка, раскладывая пряжу. Веретена приводятся во вращение тесьмой 11, огибающей приводной барабан 10. Одной тесьмой приводятся во вращение два веретена на одной сторонке машины и два веретена на другой.

Пряжа заправляется под бегунок и наматывается в початок, вследствие этого бегунок вращается по кольцу, но с меньшей скоростью, чем веретено. Разность частот вращения бегунка nб и веретена nв является одним из условий наматывания пряжи

Рис. 1.3 Технологическая схема кольцевой прядильной машины

2018-01-08

2018-01-08 1562

1562