| Разница | Разница | ||||

| Диаметр | диаметров поршня | Зазор | Диаметр | диаметров поршня | Зазор |

| цилиндра, | в тронке | у головки | цилиндра, | в тронке | у голоьл- |

| мм | и цилиндре, | поршня, мм | мм | п цилиндре, | поршня,:: м |

| мм | мм | ||||

| До 150 | 0,16—0,18 | 1,5 | 321—360 | 0,37—0,41 | 3.4 |

| 151 — 165 | 0,18—0,2 | 1,6 | 361—400 | 0,38—0,47 | 3,5 |

| 166—180 | 0,2—0,23 | 1.8 | 401—450 | 0,45—0,5 | 3,8 |

| 181—200 | 0,22—0,25 | ,/ | 451—500 | 0,48—0,53 | 3,9 |

| 201—220 | 0,24—0,26 | 2,2 | 501—550 | 0,5—0,57 | А. |

| 221—250 | 0,29—0,3 | 2.5 | 551—620 | 0,52—0,64 | 4.2 |

| 251—280 | 0,32—0,34 | 2 8 | 621—680 | 0,55-0,7 | 4,5 |

| 281—320 | 0,36—0,39 | з',2 |

частью поршня и стенкой цилиндра и наличия перекосов по оси вала при движении поршня от ВМТ к НМТ.

Величину монтажных зазоров между чугунным поршнем (направляющей частью) и цилиндром проверяют щупом и на просвет (табл. 24).

6. Демонтаж группы шатун — поршень, установка поршневых колец, группы шатун — поршень с поршневыми кольцами в цилиндр, крепление шатуна к мотылевой шейке коленчатого вала.

У крейцкопфных горизонтальных машин перед установкой поршней монтируют крейцкопфы. Окончательно центровку последних проверяют после их присоединения к шатуну и установки поршня со штоком.

После регулирования вредного пространства монтируют всасывающие и нагнетательные клапаны, а затем вспомогательные-системы, органы газораспределения, систему зажигания и КИП,

По окончании монтажа ПГПА подвергают испытаниям.. Прежде чем запустить на полную мощность вновь смонтированный или вышедший из ремонта агрегат, его необходимо тщательно обкатать на холостом ходу и отрегулировать на частичных нагрузках. Обкатку необходимо проводить в течение 72 ч на следующих режимах: холостой ход — 3 ч, 25 %-ная.нагрузка— 3 ч (остановка через 15 мин, 1 и 3 ч после пуска), 50 %-ная нагрузка—10 ч (остановка через 30 мин, 3 и 5 ч),. 75 %-ная нагрузка — 40 ч (остановка через 30 мин, 3 и 8 ч), 100 %-ная нагрузка—15 ч (остановка через 2, 5 и 8 ч},. 110 %-ная нагрузка •— 1 ч. По окончании обкатки, после устранения неисправностей и регулировки проводят приемосдаточные-испытания, при которых ПГПА работает без остановок на следующих режимах: холостой ход—0,5 ч, 30—40 %-ная нагрузка— 1,5 ч, 75—95 %-ная нагрузка — 24 ч, 100 %-ная нагрузка — 5 ч,. ПО %-ная нагрузка— 1 ч.

Сдачу и прием ПГПА в эксплуатацию оформляют актом,, 168

На магистральных трубопроводах для перекачки нефти и нефтепродуктов применяют в основном центробежные насосы с приводом от электродвигателей. Техническая характеристика нефтеперекачивающих агрегатов приведена в табл. 25.

В качестве привода центробежных насосов применяют асин-хрснные или синхронные электродвигатели.

Перед установкой на фундамент проводят расконсервацию п ревизию насосов. Корпуса подшипников промывают керосином, полумуфты насаживают на концы промежуточного вала и валов насоса электродвигателя.

При монтаже центробежных насосов с промежуточным валом применяют следующую схему установки агрегата. Электродвигатель, устанавливаемый на фундамент, выверяют в горизонтальной и вертикальной плоскостях. Смещение главных осей электродвигателя в горизонтальной плоскости от проектных не должно превышать 10 мм. При выверке в вертикальной плоскости определяют совпадение фактической высотной оси с проектной. Смещение не должно превышать 10 мм, а уклон 0,15 — 0.2 мм. Между опорной поверхностью фундамента и подошвой фундаментной плиты для подливки оставляют зазор 40—80 мм.

Промежуточный вал центруют по концу ротора электродвигателя. Горизонтальность его проверяют уровнем. При уста-

Тамица 25

| Насосы | Электродвигатели | ||||||

| Марка | о. | тациоп-запас, м | Марка | ность, | Си Я | ||

| Под; | ||1 | Мои; кВт | III | ||||

| НМ125-550 | Украина-11-3/2 | ||||||

| ГО4360-460 | АЗП-500 | ||||||

| АТД-500 | |||||||

| №':500-300 | 4; 5 | АЗП-630 | |||||

| АРП-500 | |||||||

| НМ1250-260 | 1250 | СТДП1250-2 | |||||

| НМ2500-230 | 2500 | СТДП-2000-2 | |||||

| СТДП-2500-2 | |||||||

| Н.Ч3600-230 | 3600 | СТДП-2500-2 | |||||

| СТДП-3200-2 | |||||||

| НМ5000-210 | 5000 | СТДП-3200-2 | |||||

| НМ7000-210 | 7000 | СТДП-5000-2 | |||||

| КМ10000-210 | 10 000 | СТДП-6300-2 | |||||

| НМ10000 | 12 500 | СТДП-8000-2 | 300О | ||||

| </ня повышен- | |||||||

| ию подачу) |

новке промежуточного вала между его торцами и торцами ротора электродвигателя оставляют зазор не менее 5 мм.

новке промежуточного вала между его торцами и торцами ротора электродвигателя оставляют зазор не менее 5 мм.

Насос центруют по промежуточному валу. Горизонтальность его проверяют уровнем, устанавливаемым на шейке вала переднего подшипника. Торцовый зазор между полумуфтами насоса и промежуточного вала должен составлять 5 мм.

После установки всех трех узлов агрегата к насосу подсоединяют предварительно опрессованные водой технологические трубопроводы и проводят окончательную центровку. За базу принимают насос.

Выверив и прицентровав электродвигатель, равномерно затягивают фундаментные болты. После этого монтажные плиты? вместе с регулировочными болтами заливают цементным раствором. Обычно применяют раствор следующего состава: 1 часть быстротвердеющего цемента БТЦ марки 400 или 500 и 1,5 части крупнозернистого песка. Водоцементное соотношение принимают равным 0,55.

Синхронные двигатели большой мощности в большинстве случаев поступают на монтажную площадку в разобранном виде. Здесь их монтируют. Сначала по главным осям фундамента устанавливают фундаментную плиту и выверяют ее в горизонтальной и вертикальной плоскостях. После этого затягивают фундаментные болты. Для фиксации установленных под плиту клиньев и подкладок их сваривают вместе и приваривают коротким швом к фундаментным плитам электродвигателя. На выверенную фундаментную плиту устанавливают статор электродвигателя и выверяют его в горизонтальной и вертикальной плоскостях. Перед вводом ротора в статор тщательно проверяют пх состояние и продувают сжатым воздухом. Шейки ротора очищают от консервационной смазки.

При выполнении такелажных работ при сборке и разборке электродвигателей необходимо следить за тем, чтобы стропы не касались поверхностей скольжения на роторе (шейка вала, поверхности под уплотнения) и лобовых частей обмотки статоров.

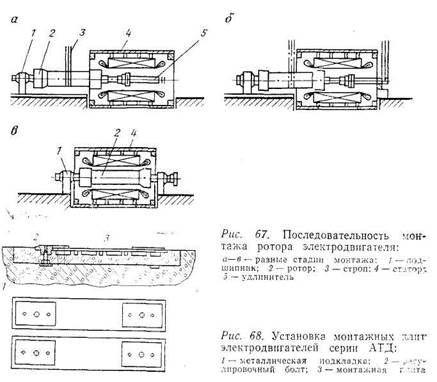

При вводе и выемке ротора используют удлинители (оправки), крепящиеся к концу вала со стороны приводного механизма (рис. 66). До ввода ротора 2 со стороны возбудителя собирают подшипник 1, затем ротор стропят за середину и центруют его ось с осью статора 4 (рис. 67). Горизонтальное перемещение ротора в статор осуществляют плавно, без толчков. Когда удлинитель 5 выйдет из статора, проводят перестроповку, во время которой один конец ротора опирается на собранный подшипник, а другой на деревянные поперечные подкладки.. После перестановки стропа на конец удлинителя ротор подтягивают в осевом направлении до его рабочего положения, т. е. до совпадения вертикальных магнитных осей статора и ротора. Опустив ротор на деревянные подкладки, вкладыш подшипника заводят со стороны приводного механизма. Ротор устанавливают; на оба вкладыша.

|

Рис. 66. Крепление удлинителя к ротору электродвигателя:

1 — удлинитель; 2 — ротор

После сборки электродвигателя и выверки его положения ■окончательно центруют агрегат: сначала ротор электродвигателя к ротору насоса (через промежуточный вал), а затем якоря возбудителя к ротору электродвигателя. Рамы и фундаментные плиты установленного и прицентрованного агрегатов подлежат подливке цементным раствором.

При монтаже центробежного насоса без промежуточного вала сначала устанавливают насос, а по нему центруют электродвигатель.

Насосы, имеющие небольшую подачу, монтируют на общей раме. Это сокращает трудоемкость работ. Насосы большой подачи с электродвигателями серии АТД устанавливают на отдельных рамах, причем электродвигатель располагают не на раме, а на двух монтажных плитах (рис. 68).

Для облегчения выверки электродвигателя и улучшения его центровки с насосом монтажные плиты на фундаменте устанавливают на болтах-домкратах (регулирующих болтах). Монтажные плиты имеют резьбовые отверстия, куда ввинчивают регулировочные болты. Чтобы головки болтов не вдавливались в бетон фундамента, их упирают в металлические подкладки.

По окончании монтажных работ осуществляют наладку и опробование центробежных насосов. При выполнении наладочных работ насос вскрывают, вынимают ротор и проверяют состояние всех узлов. Для нормальной работы насоса должны ■быть установлены номинальные радиальные зазоры в уплотнениях (диафрагмах). Радиальный зазор в уплотнениях между вращающимся и невращающимся кольцами не должен превышать 0,2—0,25 мм. При сборке торцовых уплотнений необходимо проверять качество уплотняемых поверхностей и пружины. Уплотняемые поверхности вращающейся и неподвижной втулок должны быть тщательно притерты. При установке ротора в корпус насоса необходимо следить за тем, чтобы пружина уплотнения не задевала корпус.

После установки ротора в корпус проверяют полный осевой разбег ротора. Для этого его сдвигают до отказа в сторону упорного подшипника. Разбег должен составлять 8—12 мм. Тогда между вращающимися частями ротора и корпусом насоса остается зазор 4—6 мм, который предотвращает поломку насоса из-за неточностей при сборке или попадания вместе с нефтью механических примесей. После определения величины полного осевого разбега выявляют ширину шайбы, устанавливаемой между упорным подшипником и буртом вала. Ее принимают равной а/2 —(0,1-=-0,15), где а — полный осевой разбег. После

|

затяжки опорно-упорного подшипника установочной гайкой фактический осевой разбег должен составлять 0,1—0,15 мм (для компенсации температурных расширений).

После установки крышки корпуса насоса для уплотнения ло плоскости разъема кладут прокладку из паронита толщиной 0,5 мм. Шпильки затягивают равномерно. Проверяют центровку агрегата, затем, если предусмотрены сальниковые уплотнении,, набивают сальники. При набивке сальниковых уплотнений надо помнить, что длина колец набивки должна быть такой, чтобы внутренний диаметр каждого кольца равнялся наружному диаметру защитной гильзы. Сальниковые набивки вводят по одной» предварительно смазав их маслом. Для большей плотности смежные кольца смещают на 120°. Каждое кольцо уплотняют.

При установке фонарного кольца, служащего для подвода уплотняющей жидкости к поверхностям уплотнения, необходимо,, чтобы оси фонаря и отверстия для подвода уплотняющей жидкости не совпадали. Передняя кромка фонаря должна перекрывать 7з—!Д диаметра отверстия для обеспечения возможности подвода уплотняющей жидкости и одновременного подтягивания грундбуксы при выработке сальникового уплотнения. Окончательную затяжку грундбуксы осуществляют равномерно. Правильность ее проверяют щупом. Зазор между валом и грундбук- 172

сой в четырех точках замера (через каждые 90°) должен быть одинаковым.

После монтажа выполняют обкатку агрегата для приработки деталей насоса, которая в зависимости от его типа длится 8— 72 ч. Длительной обкатке подвергают головные образцы насосов, короткой — небольшие насосы после среднего ремонта.

Перед пуском установки проверяют качество изготовления 1Г монтажа насоса и двигателя, подготовку всех вспомогательных систем, выполнение требований техники безопасности.

Подготовка вспомогательных систем заключается в следующем. Всю циркуляционную систему смазки промывают рабочим' маслом. Затем с помощью масляного насоса создают давление-в системе, проверяют ее герметичность и давление при нормальной работе в течение 6 ч, а также работу предохранительных клапанов маслосистемы. Систему охлаждения промывают, проверяют герметичность и определяют в ней давление и расход. Технологические трубопроводы заполняют перекачиваемой жидкостью, воздух из корпуса насоса выпускают через верхнее отверстие в корпусе или отсасывают вакуум-насосом. Помимо-этого проверяют правильность работы задвижек при их открытии и закрытии.

К пуску насосные агрегаты готовят в соответствии с заводскими инструкциями по монтажу и эксплуатации насосов соответствующих марок. Затем обкатывают двигатель (при разъединенных муфтах) для проверки направления его вращения,, вибрации и температуры подшипников. При положительных результатах контроля электродвигатель соединяют с насосом и обкатывают насосный агрегат целиком. При этом желательно-вести перекачку жидкости по замкнутой системе, так как длительная работа при закрытой задвижке на нагнетании не допускается. При отсутствии замкнутой системы обкатку осуществляют путем перекачки жидкости по технологическим трубопроводам.

При нормальной работе насосного агрегата отсутствуют вибрации насоса и двигателя (роторов, подшипников), задевание и удары, выбрасывание масла из корпуса подшипников, утечки-в местах соединения деталей, а также через сальники или торцовые уплотнения. Температура металла и масла подшипников не должна превышать температуру окружающей среды более чем на 35—40 °С.

После остановки насосного агрегата проверяют его центровку. Пуск в работу насосного агрегата осуществляют в порядке, предусмотренном инструкцией завода-изготовителя.

2017-11-01

2017-11-01 2282

2282