ГАЗОНЕФТЕПРОВОДОВ И ИХ ОСНОВНОГО

ОБОРУДОВАНИЯ

ИЗНОС И ПОВРЕЖДЕНИЯ ГАЗОНЕФТЕПРОВОДОВ И ИХ ОБОРУДОВАНИЯ

ИЗНОС И ПОВРЕЖДЕНИЯ ГАЗОНЕФТЕПРОВОДОВ И ИХ ОБОРУДОВАНИЯ

Все подземные стальные трубопроводы в той или иной степени подвержены коррозии — разрушению металлических поверхностей под влиянием химического или электрохимического воздействия окружающей среды, поэтому они имеют изоляционное покрытие, устраняющее непосредственный контакт металла трубопровода с окружающей средой. Изоляционное покрытие разрушается вследствие старения или в результате различных механических воздействий при укладке и засыпке трубопровода. Местное разрушение изоляционного покрытия приводит к усиленному разрушению оголенного участка трубопровода. Сквозное отверстие в изоляционном слое заполняется влагой, содержащейся з грунте и являющейся в данном случае электролитом. Вследствие этого металлическая поверхность электрически контактирует с агрессивной окружающей средой.

Как показывает опыт эксплуатации трубопроводов с изоляционным покрытием, срок службы последнего зависит от его типа и физико-химических свойств грунта: кислотности, щелочности, воздухопроницаемости и влажности. В обыкновенных грунтах с низкой коррозионной активностью и высоким удельным сопротивлением (20—100 Ом-м) средний срок службы нормальной изоляции составляет 8—10 лет, усиленной—15— 16 лет.

По характеру и физической природе коррозионные разрушения подземных металлических сооружений (трубопроводов) можно разделить на химические, электрохимические и разру-

|

шения под действием блуждающих токов. При химической коррозии разрушение происходит в месте контакта металла с химическим реагентом. К этому виду относят коррозию в неэлектролитах и коррозию от действия газа на металл (например^ на трубопроводы, по которым транспортируют сернистый газ к Характер разрушения равномерный. Электрохимическая коррозия— это разрушение металлов (в виде мелких пятен и раковин (каверн) значительной глубины, иногда поражающих всю толщину стенки трубы), сопровождающееся образованием электрического тока.

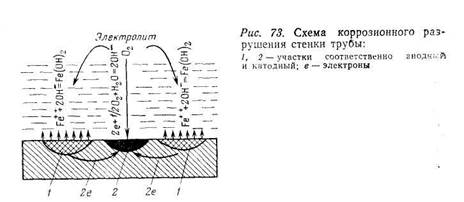

На поверхности трубы (рис. 73) вследствие различной структуры металла на разных участках образуется ряд гальванических коррозионных элементов. На анодных участках ион-атомы железа переходят в раствор в виде гидратированных катионов,, при этом на поверхности металла остаются освобождающиеся электроны 2е, которые перемещаются по металлу к катодным участкам. На катодных участках эти электроны снимаются с металла. В результате ионизации кислорода происходит образование гидроксильной группы ОН. Переходящие в раствор на анодных участках катионы Ре и на катодных участках гидро-ксильные ионы ОН взаимодействуют в растворе с образованием закиси железа Ре(ОН)2. При наличии в электролите (вода, почва) свободного кислорода закись железа окисляется в гидрат окиси железа

О2 + 4Ре (ОН)а + 2Н2 -» 4Ре (ОН)8,

который выпадает в виде осадка. Скорость разрушения определяется эффективностью указанной работы гальванических элементов, возникающих на поверхности металла. Она значительно превышает скорость прямого химического взаимодействия металла с молекулами воды. В связи с этим для основной массы металла трубопроводов и резервуаров, эксплуатирующихся: в атмосфере, воде и почве, учитывают главным образом процессы электрохимической коррозии.

Различают электрохимическую коррозию в электролитах,, т. е. коррозию металлов под действием водных растворов со-

лей и кислот или природных вод (коррозия труб подводных переходов через реки, озера, болота); почвенную коррозию под действием почвы или почвенного электролита вследствие неоднородности стали (примеси, содержащиеся в стали, в условиях влажного грунта образуют локальные гальванические элементы, в которых анодом является обладающий более отрицательным потенциалом чистый железоферрит, поэтому она и разрушается); атмосферную коррозию, т. е. коррозию металлов под действием кислорода воздуха и атмосферной влаги (коррозия воздушных переходов трубопроводов через реки, балки и овраги, а также наземного оборудования — задвижек, ванту-зов и т. д.).

Атмосферная коррозия усиливается в тех районах, где в воздухе содержатся такие газы, как сернистый ангидрид, серный ангидрид и сероводород. Эти газы в присутствии влаги образуют кислоты, которые разрушают имеющиеся на металлах естественные защитные пленки и облегчают дальнейшее коррозионное разрушение.

Коррозия под действием блуждающих токов в настоящее время встречается чаще всего, особенно на участках, где трубопроводы проходят вдоль электрифицированных железных дорог. Положительный полюс тяговой подстанции присоединяется к контактным проводам, а отрицательный — к рельсам через заземляющие провода. При возвращении по рельсам на тяговую подстанцию часть тока стекает в землю, следуя по пути наименьшего сопротивления и образуя блуждающие токи, которые через повреждения в изоляционном покрытии трубопровода проникают в трубопровод и продолжают свой путь по нему. О увеличением сопротивления трубопровода токи выходят в грунт, если его электропроводимость выше электропроводимости трубопровода. Участки, на которых блуждающие токи входят в трубопровод, поляризуются катодно (катодные участки), а участки, на которых блуждающие токи выходят из него, поляризуются анодно и разрушаются. На одном из участков трубопровода, где интенсивность блуждающих токов была высокой (сила тока около 1000 А), нормальная изоляция трубопровода вышла из строя за 4,5 года, а усиленная за 8 лет эксплуатации.

■ Одна из основных причин сокращения срока службы оборудования газонефтепроводов — износ сопрягаемых поверхностей, движущихся относительно друг друга, в результате чего образуются мельчайшие осколки материала. Износ включает в себя один или несколько процессов:

микросрезание, происходящее при наличии осколков изнашиваемого материала или абразивных частиц, которые срезают крошечные частицы металла или вызывают поверхностную деформацию;

пластическую или упругопластическую деформацию, возникающую в определенных областях поверхности как результат

высоких местных напряжений, появившихся при контакте микрошероховатостей на соприкасающихся поверхностях;

высоких местных напряжений, появившихся при контакте микрошероховатостей на соприкасающихся поверхностях;

поверхностную усталость, возникающую при повторяющихся упругих деформациях поверхности и действующих флюктуирующих силах;

местный перегрев, являющийся результатом недостаточного теплоотвода; локальные увеличения температуры бывают столь велики, что имеются случаи расплавления трущихся поверхностей (сварной спай);

молекулярное взаимодействие, возникающее при больших давлениях и малой частоте вращения; при этом происходит-холодная сварка и переход частиц металла с одной поверхности на другую;

эффект Ребиндера, заключающийся в том, что смазка забивает микротрещины и является причиной возрастания давления, которое приводит к повреждению поверхностного слоя..

Эти процессы могут происходить одновременно и вызывать, различные виды износа.

Абразивный износ возникает вследствие истирания твердыми частицами относительно мягкого материала рабочей поверхности. Видимо, это основная причина износа сопрягаемых детален. Для снижения темпа износа необходимы тщательная фильтрация смазочного масла и эффективное уплотнение подшипников. Абразивный износ может происходить при засасывании вместе с воздухом пыли, твердые частицы которой в масле образуют абразивный материал, являющийся причиной быстрого износа трущихся деталей (колец, цилиндров, поршней, шеек валов и т. д.). Следовательно, чистота машинного зала,. мастерских, оборудования, электромашин и транспортных средств — одно из главнейших условий нормальной эксплуатации.

Эрозионный износ возникает при непосредственном соприкосновении отдельно перемещающихся деталей. Он выражается в истирании материалов, появлении микроскопических царапин,, задиров и скалывании поверхностного слоя металла. Непосредственный контакт отдельных металлических частей происходит вследствие разрыва масляной пленки, обычно разделяющей трущиеся поверхности деталей. Случаи разрыва масляной пленки могут наблюдаться при недостаточной смазке, выгорании масла и сдувании его с поверхности, при ударах и неудовлетворительной подгонке сопрягающихся деталей, а также при, недоброкачественном масле. Развитие этого процесса приводит к задиру подшипников скольжения цилиндровых втулок и повышенному износу поршневых колец.

Усталостный (питтинговый) износ обычно происходит в под?.

шипниках качения и является следствием усталости поверхно

стного слоя. В тех случаях, когда имеется относительное сколь

жение поверхностей, возможен усталостный износ вследствие-

микрошероховатости. :.:

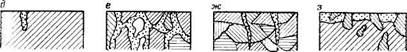

г.1С 74. Характер и формы распределения коррозионного износа

Молекулярный износ характеризуется развитием локальных "металлических соединений и отторжением образовавшихся частиц от трущихся поверхностей. Этот тип износа наблюдается при высоких давлениях и, как правило, развивается с высокой скоростью.

Коррозионный износ происходит при наличии агрессивной (окислительной) среды. Циклическая нагрузка разрушает окис-.ную (защитную) пленку и обнажает свежий подслой металла, который при наличии кислорода окисляется. Образующаяся пленка снова разрушается, и процесс повторяется (особенно это относится к шейкам валов).

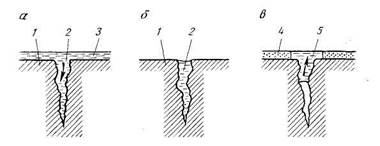

Коррозионные повреждения могут иметь сплошной, местный, межкристаллитный и селективный характер (рис. 74). При сплошной коррозии поверхность детали (узла, аппарата) изнашивается относительно равномерно. По степени равномерности коррозионного разрушения поверхностного слоя различают сплошную равномерную (рис. 74, а) и сплошную неравномерную (рис. 74, б) коррозию. Равномерная коррозия протекает в слабокислых растворах солей и кислот, а также в тех случаях, когда контакт среды с поверхностью детали происходит •без завихрений.

При местной коррозии разрушение распространяется не по всей поверхности контакта со средой, а охватывает только отдельные участки поверхности и локализуется на них. При этом образуются кратеры и углубления, развитие которых может привести к появлению сквозных отверстий. Разновидности местной коррозии — коррозия отдельными пятнами (рис. 74, в), язвенная (рис. 74, г) и точечная (рис. 74, д).

Межкристаллитная, или интеркристаллитная, коррозия — разрушение металлов по границам зерен (рис. 74, е). Этот вид коррозии характерен для деталей, которые изготавливают из-хромоникелевых аустенитных сталей, широко применяемых в химическом машиностроении, а также из медноалюминиевых (Дюралюминиевых), магниевоалюминиевых и некоторых других сплавов. Глубоко проникшую межкристаллитную коррозию называют транскристаллитной (рис. 74, ж). Селективная, или 'Структурно-избирательная, коррозия (рис. 74, з) заключается

в разрушении одной или одновременно нескольких структурных составляющих металла.

в разрушении одной или одновременно нескольких структурных составляющих металла.

Навигационный износ (кавитационная эрозия)—следствие локальных гидравлических ударов жидкости в зоне кавитации, Если элемент работает в потоке горячих газов, то поверхность размягчается и окисляется, при этом из металла вместе с потз-ком газа уносятся отколовшиеся частицы металла (газовая эрозия).

Степень влияния различных типов износа зависит от конструкции сооружений и оборудования, материалов, из которых они изготовлены, качества топлива, смазки, а также от качества обслуживания эксплуатационным и ремонтным персоналом. Величина износа основных фондов зависит от их вида, срока службы, интенсивности использования, а также от качества проводимых ремонтных работ. При прочих равных условиях износ основных фондов тем больше, чем больше времени они находятся в эксплуатации. Оборудование, машины, аппараты и приборы прежде всего подвергаются физическому (материальному) износу, возникающему как при их эксплуатации (износ первого рода), так и во время простоя (износ второго рода). Например, во всех электромашинах при работе под нагрузкой: изоляция стареет под воздействием электрического поля, нагрева и механических усилий. Помимо физического оборудование подвергается моральному (экономическому) износу.

ВИДЫ ДЕФЕКТОВ

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормами.

По внешнему признаку дефекты подразделяют на явные и скрытые. Явные поверхностные дефекты обнаруживают визуально, а скрытые (внутренние), неразличимые глазом, выделяют с помощью специальных средств.

По происхождению дефекты подразделяют на производственные и эксплуатационные. Производственные дефекты могуг быть металлургическими, возникающими при плавке и отливке (газовые, усадочные, песчаные и шлаковые раковины, рыхлоты,, пористости, неметаллические включения и др.), прокатке к ковке (волосовины, рванины, закаты, расслоения, внутренние-разрывы и др.), и технологическими, возникающими при изготовлении деталей (сварка, пайка, склеивание, клепка, механическая, термическая и другие виды обработки, нанесение гальванических покрытий и др.). При соединении деталей сваркой могут наблюдаться трещины по границе сварного шва, в наплавленном металле и в зоне термического влияния, непровары,, раковины, шлаковые включения; при термической и электрохимической обработке — закалочные трещины, растравление металла; при механической обработке встречаются шлифовочные и отделочные трещины, надрывы металла при холодной дефор-

мации. Эксплуатационные дефекты возникают после некоторой наработки изделий в результате усталости материала деталей в виде различного вида трещин (усталостных, коррозионно- и термически усталостных, ползучести, от структурных напряжений и др.), коррозии, изнашивания и т. д., а также вследствие неправильного технического обслуживания и ремонта.

При ориентировке относительно действующих напряжений дефекты делят на поперечные и продольные.

По степени опасности дефекты (с целью выбора методов п средств контроля) относят к критическим, значительным и малозначительным. При этом учитывают характер и размеры дефектов, место их расположения на детали, чувствительность материала к концентратору напряжений, особенности конструкции и нагрузки детали (статическая, повторно-статическая, динамическая), температуру, коррозионную агрессивность среды и т. д.

К критическим относят дефекты, при наличии которых дальнейшее использование детали недопустимо по соображениям безопасности или практически невозможно (трещины любых размеров, расположенные в местах, которые являются при отсутствии несплошности концентраторами напряжений, а также поперек действующих напряжений в дисках и лопатках роторов газовых турбин и компрессоров и т. д.).

Значительные дефекты — это дефекты, которые существенно влияют на использование детали по назначению и (или) на ее долговечность, но не являются критическими. Сюда относят очаги коррозии в трубопроводах, трещины в лопатках роторов турбин и компрессоров, идущие вдоль действующих напряжений, и т. д.

К малозначительным относят дефекты, которые не оказывают существенного влияния на использование детали по назначению и (или) на ее долговечность, например плены, небольшие неусталостные трещины в лопатках спрямляющих и сопловых аппаратов, очаги коррозии и небольшие трещины в корпусе и т. д.

При определении степени опасности несплошности с целью выбора методов, средств и приемов контроля участки детали (или деталь полностью) относят к группам по напряженности. Можно выделить две такие группы:

детали, в которых действующие при работе напряжения распределены равномерно (пружины, клапаны, поршневые пальцы, лопатки сопловых и спрямляющих аппаратов, тяг», прямолинейные участки трубопроводов и т. д.); в этой группе одинаковые несплошности, расположенные в разных местах, оказывают практически одинаковое влияние на прочность детали, которую проверяют по всей поверхности или по всему объему;

детали, при работе которых напряжения концентрируются в локальных зонах, что связано с конструктивной формой или*

характером нагрузок (лопатки роторов двигателей, валы и втулки с резьбой, шлицами и фланцами, зубчатые колеса, болты); степень опасности каждой несплошности определяется близостью ее к концентратору напряжений; влияние одинаковых несплошностей на разных участках различно; при контроле устанавливают зоны повышенного внимания.

характером нагрузок (лопатки роторов двигателей, валы и втулки с резьбой, шлицами и фланцами, зубчатые колеса, болты); степень опасности каждой несплошности определяется близостью ее к концентратору напряжений; влияние одинаковых несплошностей на разных участках различно; при контроле устанавливают зоны повышенного внимания.

Дефекты различного происхождения по-разному влияют на прочность детали каждой группы. Так, например, волосовины длиной 3—8 мм и глубиной 0,05—0,3 мм при их расположении перпендикулярно (или близко к этому положению) к максимальным растягивающим напряжениям в деталях второй группы недопустимы, так как при наличии их предел выносливости в отдельных случаях снижается до 50%. Наличие шлифовочных трещин глубиной 0,1—0,2 мм снижает предел выносливости стали 18ХНВА в 3 раза, твердой шарикоподшипниковой стали — в 5—10 раз. Усталостные трещины на деталях второй группы — критические дефекты.

МЕТОДЫ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ОБОРУДОВАНИЯ И ДЕТАЛЕЙ

В настоящее время в производстве широко применяют не-разрушающий контроль (НК), позволяющий проверять качество деталей без нарушения их пригодности к использованию по назначению. Согласно ГОСТ 427—75 существующие средства неразрушающего контроля предназначены для выявления дефектов оценки структуры материалов, контроля геометрических параметров, оценки физико-химических свойств деталей.

В зависимости от принципа работы контрольных устройств все методы НК (ГОСТ 18353—79) подразделяют на акустические, капиллярные, магнитные, электромагнитные (вихревых токов!, оптические, радиационные, радиоволновые, тепловые, а также методы контроля течеискателем. При выборе метода или комплекса методов для дефектоскопического контроля деталей и узлов помимо специфических особенностей и технических возможностей каждого метода необходимо учитывать следующие факторы: характер (вид) дефекта и его расположение, условия работы деталей и технические условия на обработку, материал детали, состояние и чистоту обработки поверхности, форму и размеры детали, зоны контроля, доступность детали и зоны контроля, условия контроля на ремонтных предприятиях. Оборудование проверяют следующими методами:

визуально-оптическим — с его помощью выявляют относительно крупные трещины, механические повреждения поверхности, нарушение сплошных защитных покрытий, остаточную деформацию и др.; вероятность обнаружения мелких поверхностных дефектов низка; эффективность метода зависит от субъективных факторов (остроты зрения, опыта оператора) и условий контроля (освещенности, оптического контраста); 206

легким обстукиванием молотком, что позволяет выявить трещины по звуку (у коленчатых валов двигателей внутреннего сгорания, рабочих колес);

измерением (контактным и бесконтактным) толщины стенок и линейных размеров (шейки вала, шипов, уплотнитель-ных колец и др.); контактные измерения осуществляют при: контакте измерительного наконечника с поверхностью измеряемой детали; характер контакта может быть точечным, линейным и поверхностным; бесконтактные измерения (оптические, пневматические и др.) выполняют без механического контакта между измерительным инструментом и измеряемой деталью;

радиографическими — выявляют пороки литья и контролируют качество и состояние ответственных сварных швов;

электромагнитными;

ультразвуковой (акустической) дефектоскопией;

цветной дефектоскопией.

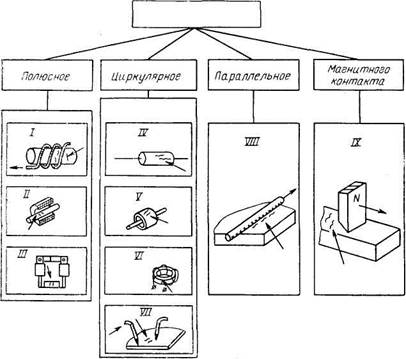

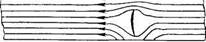

Электромагнитные методы основаны на рассеивании силовых линий в месте дефекта. Способы намагничивания показаны на рис. 75. Для стального стержня с поверхностной трещиной, помещенного между полюсами сильного электромагнита постоянного тока, магнитные силовые линии располагаются согласно рис. 76. В целых местах стержня магнитные силовые линии представляют собой пучок параллельных линий, в месте дефекта они искривляются. Для обнаружения дефекта предполагаемое место его нахождения посыпают ферромагнитным порошком. При постукивании по стержню частицы порошка под действием потока рассеивания устремляются в направлении наибольшей плотности силовых линий, т. е. к трещине. Применяют порошки Ре3О4 (магнитный железняк), РегО3 (красный железняк). Последний делают ферромагнитным, сначала нагревая его до 700 °С, а затем охлаждая.

Более четкие отпечатки дефектов можно получить в том случае, если вместо сухого порошка использовать суспензию — смесь тончайшего ферромагнитного порошка с жидкостью соответствующей вязкости (керосин, трансформаторное масло). Потоки рассеяния, образующиеся у поверхности дефектов, притягивают взвешенные частицы порошка, смешанного с жидкостью, а с неповрежденных мест детали смесь стекает. Эффективность данного метода зависит от намагниченности детали, ее магнитных свойств, качества ферромагнитного порошка и вязкости жидкости.

Детали можно намагничивать постоянными магнитами, электромагнитами, соленоидами, циркуляционным намагничи-; ванием с пропусканием через них постоянного или переменного, тока и комбинированным способом.

Следует отметить, что при расположении трещин парал-. лельно магнитным силовым линиям последние деформируются: незначительно, следовательно, трещины в таких случаях выделяются мало. По этой причине более эффективен комбиниро-

| ||||||

| ||||||

| ||||||

| ||||||

|

| Способы намаеничибания |

Рис. 75. Способы намагничивания деталей при магнитопорошковом контроле (стрелками показано возможное расположение трещин):

/ — обмоткой кабеля; II — в катушке; III —в электромагните; IV— VII — пропусканием тока соответственно по детали, стержню, тороидной обмотке, участку детали; VIII — пропусканием тока по кабелю, расположенному на детали или рядом с ней; IX — перемещением одного полюса магнита по детали

ванный способ обнаружения дефектов, при котором наблюдается продольно-поперечное или спиральное магнитное поле. Продольные силовые линии создаются электромагнитом постоянного тока, а поперечные — при подключении испытуемой детали к сети с большой силой тока (обычно подключением ее накоротко к зажимам вторичной обмотки трансформатора). Магнитную смесь изготовляют из 200—250 г ферромагнитного порошка и 1 л трансформаторного масла.

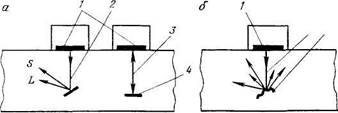

Ультразвуковой дефектоскопией (рис. 77) обнаруживают внутренние дефекты деталей. Преимущество данного метода заключаются в том, что благодаря малой степени поглощения ультразвуковых колебаний металлами в определенном диапазоне частот удается обнаружить дефекты, расположенные на большой глубине.

Метод цветной дефектоскопии — один из капиллярных методов дефектоскопии, основанных на проникающих свойствах 208

Рис. 76. Расположение магнитных силовых линий при поверхностной трещине

жидкости. Капиллярные методы используют для выявления дефектов, имеющих выход на поверхность изделия. Они применимы как к магнитным, так и к немагнитным материалам. Контроль с применением проникающих жидкостей (пенетран-тов) требует небольших затрат времени, прост и надежен, поэтому его широко используют при дефектации деталей компрессоров и насосов.

|

| 2 5 |

Принцип действия капиллярных методов дефектоскопии основан на увеличении контраста между дефектными и бездефектными материалами после обработки всего изделия специальной индикаторной жидкостью (рис. 78). По типу проникающей жидкости капиллярные методы делят на флуоресцирующие ■(люминесцентные) и цветные. Иногда применяют методы контроля с помощью керосина, масла, радиоактивных веществ, ще: .лонного индикатора, фильтрирующих частиц. При испытаниях флуоресцирующим методом в пенетрант вводят люминофоры, •светящиеся под действием ультрафиолетового света. В темноте дефектные места светятся. Для проведения таких испытаний требуются темное помещение и источники ультрафиолетового света. При цветном методе в индикаторной жидкости растворяют красители, поэтому дефекты проявляются в виде цветных пятен. Цветной способ прост, дешев, не требует специального оборудования и может быть применен непосредственно в цеховых условиях. В простейшем случае ограничиваются нанесением керосиново-меловой пробы. При этом деталь обильно смачивают керосином или опускают в ванну с ним, а по истечении 15— 20 мин насухо вытирают. Места, где возможно трещинообразо-вание, натирают мелом, затем простукивают молотком. Из тре-шин выступает керосин, оставляя на слое металла пятна.

Рис: 77. Зеркальное (а) и диффузное (б) отражение ультразвуковых воли:

/ — Яьезопластина искателя; 2, 3 — падение ультразвуковых колебаний на дефект соответственно под углом и нормальное; 4, 5 — отражающая поверхность дефекта со-' ■ответственно гладкая (шероховатость значительно меньше длины волн) и шерохо-

20Э

| ||||

| ||||

|

|

Рис. 78. Основные этапы контроля деталей капиллярным методом дефектоскопии:

а — жидкость заполнила полость трещины; б — жидкость удалена с поверхности де

тали; в — на деталь нанесен проявитель, над трещиной образован индикаторный ;;к<-

сунок; / — деталь; 2 — трещина; 3 — жидкость; 4 — проявитель; 5 — индикаторный ри

сунок

При люминесцентном методе проверяемую деталь тщательно промывают и на 10—15 мин опускают во флуоресцирующую* жидкость (смесь светлого трансформаторного масла, осветительного керосина и неэтилированного бензина в соотношении; (по объему) 0,25:0,5:0,25). После извлечения из этой жидкости деталь промывают холодной водой, просушивают сжатым воздухом и облучают ультрафиолетовыми лучами (ртутно-кварцевой лампой ПРК-2 или ПРК-4). Жидкость, выходящая из трещин на поверхность, при облучении детали светится зелено-желтым светом.

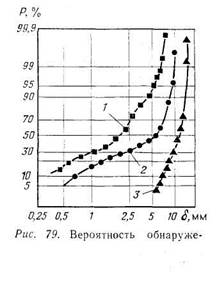

Выявление размеров трещины, ее формы и глубины залегания в расчетном сечении осуществляют методами дефектоскопии. Каждый метод имеет характеристическую кривую чувствительности обнаружения дефектов, которая зависит от материала, вида и ориентации дефекта, методики испытания и других факторов. Конечно, вероятность обнаружения дефектов возрастает с увеличением их размеров (рис. 79).

После проведения подетальной дефектации составляют дефектную ведомость, в которой отмечают характер повреждений или износа деталей, объем необходимого ремонта с указанием вновь изготовляемых деталей; >аботы, связанные с капитальным ремонтом (разборка, транс-

| ния трещины размером б методами дефектоскопии: / — ультразвуковым; 2 ~ красящей жидкостью; 3 — рентгеновским |

портировка, промывка и т. д.), и работы, которыми заканчивается ремонт (подготовка, шаб~

ревка, сборка, проверка на прочность, опрооование, сдача в эксплуатацию).

"Карты на дефектацию и ремонт — один из основных технических документов. В них даны указания по дефектации деталей. Карты заполняют в порядке возрастания нумерации сборочных единиц и деталей или в конструктивной последователь-кости расположения последних. В левом верхнем углу карты помещают эскиз детали или технологического процесса. На нем проставляют габаритные размеры, отдельно показывают профили зубьев шестерен, шлицев, шлицевых и шпоночных пазов, кулачков и т. д. Номера позиций, места позиций и контроля выносят от размерной стрелки и располагают в порядке возрастания по часовой стрелке или слева направо. В правом верхнем углу карты приводят чертежи с данными, характеризующими деталь. Принят следующий порядок построения карты:

проставляют номера позиций дефектов, указанных на эскизе (не указанные на эскизе детали наносят в первую очередь без проставления позиций);

заносят возможные дефекты детали, образующиеся в процессе эксплуатации машины, в технологической последовательности их контроля: сначала отмечают дефекты, определяемые визуально, а затем дефекты, определяемые замерами;

указывают способы и средства контроля дефектов;

проставляют номинальные размеры, указывают допуски в соответствии с чертежами завода-изготовителя;

проставляют допустимые размеры с точностью до 0,01 мм при сопряжении ремонтируемой детали с машиной или новой.деталью;

указывают рекомендуемый способ устранения дефекта или выбраковки детали, который должен быть наиболее простым, экономичным, опробованным на практике и отвечать возможностям ремонтных заводов.

КОНТРОЛЬ РАБОТОСПОСОБНОСТИ УЗЛОВ И ДЕТАЛЕЙ ОСНОВНОГО ОБОРУДОВАНИЯ НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ

Контроль работоспособности основного оборудования НС и КС направлен на повышение эффективности их использования за счет упорядочения системы плановых ремонтов, предупреждения неплановых (аварийных) простоев, сокращения расходов запасных частей и обеспечения безопасной эксплуатации.

Центробежные компрессоры. К деталям, где возможно появление наиболее опасных дефектов, относят корпус, направляющие аппараты, диффузоры, ротор, опорные и упорные подшипники, лабиринтные уплотнения. Корпус подлежит контролю на наличие коррозии, эрозии, трещин. Проверяют состояние ■опор, плоскости горизонтального разъема. Трещины обнаруживают методом цветной дефектоскопии. При контроле корпуса

21-1

проверяют плотность разъемов. При выявлении плотности горизонтального разъема крышку устанавливают вместе с собранными направляющими аппаратами. Зазо|ры проверяют щупом при свободном положении крышки и затянутых болтах.

проверяют плотность разъемов. При выявлении плотности горизонтального разъема крышку устанавливают вместе с собранными направляющими аппаратами. Зазо|ры проверяют щупом при свободном положении крышки и затянутых болтах.

При отсутствии специальных требований завода-изготовителя и коробления, удовлетворительном состоянии поверхности величина местных зазоров должна быть не более 0,1—0,2 мм, Если местные зазоры равны 0,2—0,5 мм, в случаях, допускаемых инструкцией завода-изготовителя, для уплотнения разъема в дополнение к мастике разрешается применять асбестовый шнур диаметром не более 2 мм. В тех случаях, когда при этом не удается достичь необходимой плотности разъема, а также при зазорах более 0,5 мм поверхность разъема исправляют шабрением или другим способом с последующим пришабрива-нием по краске. Шабрение заканчивают, если местные зазоры между контрольной линейкой и обработанной поверхностью не превышают 0,15 мм.

При эксплуатации возможны следующие неисправности: повреждение лопаток направляющего аппарата в результате попадания на них постороннего предмета или по другим причинам; задиры от задевания ротором при осевом сдвиге его, коррозия или эрозия, ослабленное крепление диафрагмы в корпусе и дэ. Диафрагмы осматривают после очистки их от осадков и коз-розии. Повреждения лопаток (загибы, вмятины, поломки) устраняют разными способами, выбор которых зависит от конструкции и материала аппарата. Например, загибы и вмятины обычно выправляют с помощью оправки, изготовляемой по пр > филю канала. Ее осторожно забивают между лопатками, выправляя профиль. Задиры, вызванные задеванием ротора, тщательно зачищают. При сильных задирах поврежденное место проверяют на наличие трещин (например, цветным методом). Если сильный задир вызывает значительный местный нагрез„ то следует проверять вертикальную плоскость диафрагмы на коробление с помощью контрольной линейки.

В результате коррозии или эрозии, а также вибрации могут повреждаться крепления, соединяющие диафрагму с корпусом. Проверке подлежат все крепления независимо от конструкции. Во время работы детали ротора испытывают сложные напряжения в результате действующих центробежных сил, динамических нагрузок со стороны потока рабочей среды и температурных деформаций. Неисправности ротора могут привести к серьезным авариям, поэтому во время ремонтов необходимо-тщательно проверять места, которые испытывают наибольшие-напряжения: переходы от одного сечения вала к другому (галтели); места изменения профиля дисков колес, сечения, ослабленные отверстиями и шпоночными пазами; места около заклепочных головок на дисках и др. При обнаружении трещин нз валу или рабочих колесах выясняют причины их возникновения, а детали обязательно заменяют. Царапины и забоины за~

щищают шлифовкой или проточкой более чем на 3 % от их первоначальной величины. Зазоры между покрывными дисками и лопатками, которые проверяют с помощью щупа, не должчч превышать 0,05 мм. При отклонении зазоров от этой величины рабочие колеса заменяют. Если ротор неразборный, то его заменяют целиком.

Одна из причин возникновения трещин под деталями, посаженными на вал с натягом,— фреттинг-коррозия. У компрессоров фреттинг-коррозия под упорным диском — результат знакопеременных напряжений в узле вследствие биения рабочей поверхности диска. Признак такой коррозии — грязно-бурый налет на поверхности вала под дисками или около него, а также ослабленная посадка диска. Фреттинг-коррозия снижает предел усталостной прочности вала на 30—35%, поэтому при обнаружении ее необходимо провести ревизию узла и устранить причины возникновения коррозии. Основное условие предупреждения фреттинг-коррозии — точная обработка к сборка узла, исключающие появление знакопеременных напряжений на месте посадки (увеличение посадочного натяга обычно ее не устраняет). Плотность посадки рабочих колес, упорного диска и полумуфт на валу ротора проверяют по звуку, обстукивая ступицы медным молотком массой 1 —1,5 кг. Обнаруженную неплотность устраняют или заменяют весь ротор.

Овальность и конусность шеек вала ротора проверяют путем замера их микрометрической скобой. Предельно допустимое значение должно соответствовать размерам, приведенным на чертежах завода-изготовителя. При отсутствии этих данных исходят из следующих размеров: при диаметре шейки до 100 и более 100 мм овальность и конусность не должны превышать соответственно 0,015 и 0,02 мм.

Чтобы определить состояние оси вала ротора, проводят проверку на биение. Прогиб оси вала вызывает вибрацию компрессора, поэтому величина его ограничена малыми допусками. Прогиб вала, вызывающий повышенную вибрацию, а также биение шеек вала, полумуфт и упорного диска, превышающее допустимые нормы, выправляют на месте или в центрах на токарном станке.

При необходимости после правки вала его шейки, полумуфты и соответствующие поверхности упорного диска доводят до нормы проточкой или шлифовкой.

Опорные подшипники воспринимают массу ротора, передают фундаменту динамические переменные усилия от его вибрации и фиксируют радиальное положение ротора относительно корпуса. Основная неисправность опорных подшипников, способная привести к аварии,— подплавление баббитовой заливки вкладышей, вызываемое частичным или полным прекращением подачи масла; загрязнением подшипников, вибрацией компрессора, некачественным баббитом или плохо выполненной заливкой вкладышей; неудовлетворительным состоянием шеек или

213-

плохой пригонкой к ним вкладышей; плохим качеством смазочного масла.

плохой пригонкой к ним вкладышей; плохим качеством смазочного масла.

Плотность прилегания нижнего и верхнего вкладышей {в разъеме) проверяют после замены вкладышей новыми или лерезаливки старых. Пластинка щупа толщиной 0,03 мм должна проходить между верхней и нижней половинами вкладыша, наложенными друг на друга.

При установке новых вкладышей необходимо проверить совпадение маслоотводящих отверстий в крышке подшипника верхнего вкладыша.

Упорные подшипники воспринимают осевое давление ротора во время работы компрессора и фиксируют положение ротора относительно неподвижных деталей проточной части и лабиринтных уплотнений. В компрессоре может быть установлен отдельный упорный подшипник или упорный подшипник в комбинации с опорным (опорно-упорный). Упорный подшипник выходит из строя вследствие аварийной вибрации, повышения осевого давления, неудовлетворительно выполненного ремонта или недостаточной смазки.

При проверке ротор перемещают рычагом (с проворачиванием его) сначала в одно, а затем в другое крайнее положение. Разбег замеряют щупом (еще лучше индикатором) между передвигаемой частью ротора и неподвижной деталью. При замере разбега ротора с опорно-упорным подшипником следует помнить, что вкладыш последнего может смещаться в осевом направлении при расточке корпуса подшипника примерно на 0,1 мм, поэтому с помощью индикатора необходимо проверять, есть ли смещение, и устранить его. При проведении этой операции измерительная лапка индикатора упирается в торец вкладыша.

В центробежных компрессорах в основном применяют уплотнения лабиринтного типа. Неправильная сборка или повреждение лабиринтного уплотнения (осевой сдвиг, сильная вибрация ротора, недостаточный зазор в уплотнениях, неудовлетворительная запрессовка гребней уплотнения в пазы обоймы, скопление в уплотнениях большого количества отложений) не только снижают эффективность работы компрессора, но и могут вызвать аварию.

Центробежные насосы. К. п. д. насосного агрегата снижается с увеличением перетока жидкости в результате износа уплот-нительных колец рабочего колеса, уплотнений вала и неправильного устройства системы разгрузки его уплотнений. Эти причины определяются уровнем эксплуатации всей системы магнистрального трубопровода. Возможны случаи, когда например, на насосе установлено колесо диаметром 460 мм, но в результате износа уплотиительных колец и увеличения внутренней циркуляции его работа соответствует работе колеса с эквивалентным диаметром 450 мм, т. е. характеристика насоса заметно снижена. 214

Таким образом, необходимо строго соблюдать правила эксплуатации агрегатов, сохранять оптимальный режим их работы,, своевременно выполнять ремонт оборудования.

При нормальной работе насосного агрегата отсутствуют вибрация насоса и двигателя (роторов, подшипников), задевание и удары, выбрасывание масла из корпуса подшипников, утечки в местах соединения деталей, через сальники или торцовые уплотнения.

2017-11-01

2017-11-01 3163

3163