Сила пшеничной муки характеризуе I ее способность образовывать тесто, обладающее определенными реологическими свойствами. Исходя из этого, методы определения реологических свойств теста одновременно являются и методами определения силы муки.

Реологические свойства теста. Тесто является оводнеииым коллоидным комплексом — полидисперсоидом, обладающим определенной внутренней структурой и весьма своеобразными непрерывно изменяющимися реологическими свойствами.

В зависимости от вида деформации, ее скорости и длительности тесто может вести себя то как идеально упругое тело, то как вязкое, то как сочетающее эти свойства, т. е. относящееся к упруго-вязким материалам.

В тесте сочетаются такие свойства, как упругость, пластичность, прочность, вязкость, способность к релаксации напряжений и упругому последействию. Реологические свойства теста зависят от таких факторов, как температура, влажность, продолжительность и интенсивность механического воздействия на тесто, рецептура, способ приготовления и длительность брожения теста, хлебопекарные свойства и в первую очередь сила муки и др.

Приготовление теста и его переработка сопровождается сложными физико-химическими, биохимическими, микробиологическими и механическими процессами, влияющими па его реологические свойства. Поэтому исследование реологических свойств полуфабрикатов и продуктов хлебопекарного производства представляет большой не только научный, но и практический интерес.

Значительную роль в развитии теории и методов исследования реологических свойств разных продуктов и материалов сыграли работы П. А. Ребипдера и его школы, М. П. Воларовича и ряда других исследователей.

На основе представлений, развивавшихся П. А. Ребиндером и его школой, реологические свойства теста могут быть охарактеризованы кривыми деформации теста во времени при постоянном напряжении. Кривые кинетики деформации получают в период приложения нагрузки и после ее снятия.

Для получения таких кривых деформации теста могут быть использованы: прибор Бойлера-Ребиндера. работающий по принципу тангенциального смещения пластинки в исследуемом продукте; приборы Шведова и Воларовича с коаксиальными цилиндрами, из которых внутренний поворачивается в исследуемом продукте; прибор Толстого, несколько видоизмененный Николаевым, на котором чистый сдвиг осуществляется в слое теста между плоскопараллельными твердыми поверхностями в отсутствие пристенного скольжения.

|

| P>Pe |

|

P>Pk

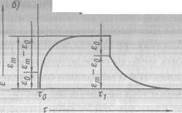

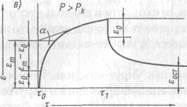

Рис. 5. Кривые кинетики деформации сдвига при постоянной величине Р

Для материалов, обладающих комплексом реологических свойств, в зависимости от приложенного постоянного напряжения (Р) возможны три типа кривых кинетики деформации, изображенные па рис. 5.

1. При Р < Ре (Ре — нижний предел упругости) может быть получена кривая кинетики деформации типа, изображенного на рис. 5, а. В этих условиях деформации исследуемый материал ведет себя как идеально упругое тело.

Деформация ε0, условно-мгновенно (практически за 0,5-1 с) достигнутая в момент τ0, является чисто упругой деформацией, сохраняющейся постоянной во все время приложения напряжения.

В момент снятия напряжения т, вся упругая деформация полностью исчезает.

Однако для структурированных высокомолекулярных систем, какой является тесто, значения Ре весьма малы и близки к нулю. Поэтому кривая кинетики деформации типа, изображенного на рис. 5, а, для теста практически вряд ли может быть получена.

2. При Р > Ре< Рk (Рk — предел текучести данного материала) кривая кинетики деформации будет иметь вид, изображенный на рис. 5, б.

При этих условиях исследуемый материал испытывает условно-мгновенную упругую деформацию е0. Затем начинается период упругого последействия, в котором деформация нарастает до некоторого предела еm и далее сохраняет свое значение неизменным до момента снятия приложенного напряжения.

Упругое последействие обусловлено неоднородностью материала по его структуре и составу, в связи с чем упругие деформации развиваются в разных частях материала с различным замедлением. Упругое последействие характерно для эластичных или упруговязких материалов.

В момент снятия приложенного напряжения т, практически мгновенно спадает условно-мгновенная упругая деформация и затем постепенно с затухающей скоростью спадает и деформация упругого последействия (εm –ε0 ).

Как видим, при этом режиме испытания все виды деформации являются упругими и полностью обратимыми.

3. При Р > Рk кривая кинетики деформации будет иметь вид, изображенный на рис. 5, в.

В момент τ0 происходит условно-мгновенная упругая деформация е0. Однако в связи с тем что Р > Рk, дальнейший ход кривой кинетики деформации при постоянном значении Р отражает не только эластичную деформацию упругою последействия, но и постепенно нарастающую остаточную, необратимую деформацию. На этом участке кривой скорость развития деформации во времени стремится к наименьшему, постоянному для данного материала при данном режиме испытания значению скорости развития остаточной деформации ( dε/dτ)ост.

С момента достижения этого значения скорости деформации происходит уже только остаточная деформация. Исследуемый материал переходит в состояние стационарного течения.

Общая упругоэластичная деформация характеризуется на оси ординат отрезком εm отсекаемым пунктирным продолжением прямой части этого участка кривой. Угол α. наклона этого прямого участка кривой остается постоянным независимо от длительности опыта. Отрезок εm-ε0 на оси ординат характеризует величину эластичной деформации упругого последействия.

При снятии в момент τ1, приложенного напряжения практически мгновенно спадает условно-мгновенная деформация ε0 и затем постепенно со все падающей скоростью, спадает эластичная деформация упругого последействия. Однако вследствие имевших место при испытании материала остаточных необратимых деформаций после прекращения обратной (разгрузочной) деформации наблюдается остаточная деформация εост. Остаточная (после разгрузки системы) деформация может быть определена по формуле

εост = τ1 (dε/dτ)

Для характеристики реологических свойств теста и подобных ему материалов могут быть использованы в качестве вариантных показателей:

1) модуль мгновенной упругости Е1, определяемый по формуле

Е1 = Р/εо

2) модуль упругого последействия (модуль эластичности) Е2, определяемый по формуле

Е2 = Р/( ε т - εо);

3) релаксационная вязкость η1, представляющая собой вязкость в условиях

течения, возникающего при Р> Рк определяемая по формуле

η1= Р- Рк ( dε/dτ)ост

4) условная вязкость упругого последействия η2, определяемая при Р > Ре и Рк по формуле

η2 = (Р- Ре)/ ( dε/dτ)о

где ( dε/dτ)о равно начальной, наибольшей скорости развития эластичной деформации упругого последействия; при Р> Рк

η2 =

5) нижний предел упругости Ре;

6) предел текучести Рk.

Более детально основы реологии пищевых продуктов изложены в специальных руководствах [16].

В последние годы в реологии пищевых продуктов все больше внимания стали уделять их текстуре.

Под текстурой пищевого продукта понимают те его свойства, которые человек органолептически ощущает при прикосновении к продукту или его ощупывании и в процессе употребления его в пищу — откусывании, разжевывании и проглатывании.

Одной из задач реологии пищевых продуктов является установление зависимости между характером и интенсивностью органолептически воспринимаемых ощущений текстуры продукта и его чисто реологическими инструментально определяемыми свойствами, а также и с его макро- и микроструктурой.

Применительно к хлебопекарному производству существенную роль текстура может играть при органолептической оценке состояния и реологических свойств полуфабрикатов (опары, теста и др.), особенно при определении качества и состояния готовой продукции (хлеба, булочных и других видов изделий), что будет рассмотрено в гл. XIV.

Методы определения в производственных лабораториях силы муки по реологическим свойствам теста. В производственных лабораториях хлебопекарной промышленности для определения силы пшеничной муки по реологическим свойствам теста из нее могут быть применены ниже описываемые методы.

Определение силы муки по расплываемости шарика теста. Этот метод был разработан в МТИППе в 1937 г. Определяется расплываемость шарика из 100 г теста заданной влажности при 30 °С за 60,120и 180 мин. При этом фиксируются численные значения среднего диаметра контура шарика теста (в мм): начального (D0), через 60 мин (D60), через 120 мин (D120) и через 180 мин (D180). Численные значения этих показателей выражаются в мм. Чем сильнее мука, тем соответственно ниже их численные значения.

Для текущего производственного контроля вполне достаточно определение D0 и D60 шарика теста. Описание методики определения дано в лабораторном практикуме [27, работа 9].

Определение силы муки по консистенции теста. Для объективного определения консистенции теста применяют специальные приборы — консистометры (пенетрометры). С помощью этих приборов определяют консистенцию теста но глубине погружения (пенетрации) в него тела погружения определенной формы, за определенное время и под определенной нагрузкой (Ро6щ) системы погружения. В МТИППе еще в

1936 г. был разработан метод определения консистенции теста па консистометре погружения, изготовлявшемся заводом МОСКИП.

Готовили тесто с влажностью, постоянной для каждого сорта муки, и температурой 30 °С. Замешенное тесто в течение 60 мин подвергалось автолизу при той же температуре. Затем определяли глубину пенетрации тела погружения прибора в тесто, выражавшуюся в ед. шкалы прибора. Этот показатель обозначили К60 теста. Численное значение К60 теста было тем больше, чем слабее была мука, и тем меньше, чем она была сильнее.

В последующие годы нами была разработана и методика определения К60 теста на современных автоматизированных пенетрометрах (АП-4/1,АП-4/2идр.).

В данной методике мы приняли проведение автолиза теста в течение 60 мин не при 30, а при 35 °С. Это повысило степень дифференциации величин К60 теста для проб пшеничной муки, различных по силе. Детальное описание методики дано в лабораторном практикуме [27, работа 8].

Определение силы муки на фаринографе. Фарипограф, производимый фирмой «Брабендер», применяется в мукомольной и хлебопекарной промышленности многих стран.

Основными частями фаринографа (рис. 6, а) являются: месилка /; электродвигатель-динамометр 2; стойки 3 электродвигателя-динамометра; система рычагов 4, соединяющая корпус электродвигателя-динамометра с указывающим и самопишущим устройствами; масляный амортизатор 5; указывающее устройство б; самопишущее устройство 7; водяной термостат 8, в котором температура воды на заданном уровне поддерживается автоматически. Термостат снабжен центробежным насосом, прогоняющим воду по резиновым трубкам между двойными стенками месилки и масляного амортизатора 5 в направлении, указанном на схеме стрелками. Для измерения количества воды, заливаемой в месилку, служит бюретка 9.

Порядок работы и принцип действия фаринографа таковы. В корытце месилки 1 засыпают отвешенное количество муки, а из бюретки 9 вливают необходимое количество воды. Количество доливаемой воды определяется во время пробного замеса и должно обеспечить получение теста с заданным уровнем максимума консистенции. Тестомесилка имеет две фасонные месильные лопасти, вращающиеся в противоположных направлениях. Вал месилки муфтой соединяется с валом электродвигателя-динамометра 2. Отличием этого электродвигателя-динамометра от обычного электродвигателя является то, что его статор не закреплен на плите машины, а способен смещаться вокруг своей оси, концы его (втулки для вала ротора) находятся в подшипниках стоек 3.

Конструкция и принцип действия электродвигателя-динамометра таковы, что чем больше сопротивление, оказываемое тестом, замешиваемым в месилке месильным рычагом, тем больше отклоняется электродвигатель-динамометр от своего исходного положения, слегка поворачиваясь вокруг своей оси.

Отклонения электродвигателя-динамометра системой рычагов 4 передаются стрелке указывающего устройства 6 и перу самопишущего устройства 7. Уменьшение сопротивления замешиваемого теста вызывает обратное смещение электродви-

гателя-динамометра, а следовательно, стрелки указателя и пера самопишущего прибора.

Назначение детали 5 — амортизировать рывки, являющиеся следствием периодического изменения сопротивления теста месильным рычагам. Сопротивление это меняется вследствие того, что фасонные лопасти вращающихся рычагов то сходятся, то расходятся. Даже после амортизации этих рывков кривая, записываемая прибором, как мы увидим ниже, отражает все же отдельные колебания с различной и переменной амплитудой.

Между двойными стенками амортизатора прогоняется вода, температура которой с помощью терморегулирующего устройства термостата поддерживается на постоянном уровне, что обеспечивает неизменную вязкость масла.

При исследовании реологических свойств теста в процессе его замеса с помощью фаринографа получается кривая — фаринограмма (рис. 6, б).

Фаринограммы замеса характеризуют следующие свойства теста:

1. Консистенция теста, максимальная величина которой на рисунке обозначена размером а

| Рис. 6. Фаринограф (а) схема фаринограммы (б ) |

012345678901234567890123456789 τ,мин

Как видно из приведенной фаринограммы, консистенция теста изменяется в течение всего времени замеса: возрастает в первый период замеса, затем некоторое время удерживается на максимально достигнутом уровне и постепенно снижается от середины ширины полосы кривой.

Обычно рекомендуют испытывать различные образцы муки при постоянном численном значении максимума консистенции теста, обозначенной на сетке фаринограммы цифрой 500 (вся лента по ширине разбита на 1000 условных единиц). Размер а характеризует заданную величину максимума консистенции.

2. Время образования теста, т. е. время в течение которого величина консистенции исследуемого в процессе замеса теста достигает своего максимума. Чис

ленное значение этого показателя обозначено размером Ь.

3. Эластичность и растяжимость теста, характеризуемые шириной полосы кривой (точнее — амплитудой колебания пера самопишущего прибора, из которых эта полоса складывается).

На схеме максимально достигнутое численное значение эластичности и растяжимости обозначено размером с.

Чем шире кривая (чем больше амплитуда колебаний), тем эластичнее и растяжимее тесто в этот момент.

4. Стабильность (устойчивость) теста, характеризующая длительность сохранения тестом максимального уровня консистенции при замесе. Численное значение этого показателя характеризуется размером d.

5. Разжижение (размягчение) теста, соответствующее разности между

максимально достигнутой при замесе консистенцией amax и консистенцией в конечный момент замеса. Численное значение этого показателя на фаринограмме обозначено размером е.

Однако фаринограф можно использовать не только для изучения реологических свойств теста во время замеса, но и для исследования изменения реологических свойств теста в процессе брожения или автолиза.

При такого рода испытаниях замешивают не только муку и воду, но и дрожжи (если хотят изучить тесто в процессе его брожения) и любые другие, обусловливаемые целью опыта добавки.

После замеса определенной длительности (обычно 10 мин) месилку останавливают и тесту дают в течение часа бродить (или просто оставляют в покое для автолиза), после чего месилку вновь включают и в течение определенного времени производят как бы обминку теста, затем оставляют еще на час в покое и после второй обминки снова оставляют па час в покое, чередуя эти приемы в течение всего времени, обусловленного назначением опыта.

На рис. 7 приведена фаринограмма двухчасового брожения теста, замешенного из муки, воды и дрожжей.

Первый отрезок кривой характеризует изменение реологических свойств теста в процессе замеса в течение 10 мин. Первый интервал соответствует первому часу брожения теста. Следующий за этим отрезок кривой характеризует реологические свойства в процессе первой пятиминутной обминки теста, второй интервал соответствует второму часу брожения, после чего идет кривая второй обминки.

Для количественного сопоставления различных фари-нограмм между собой желательна их цифровая характеристика

Для количественного сопоставления различных фари-нограмм между собой желательна их цифровая характеристика

Для цифровой характеристики фаринограмм замеса была установлена необходимость фиксировать следующие показатели

1) численное значение максимума консистенции аmax

выражаемое в условных единицах консистенции теста

| 7890123456789012345678901234 х.мин Рис 7. Фаринограмма двухчасового брожения теста ,hjброжения |

2) консистенцию теста в момент окончания замеса (обозначенную в случае, если замес длится 10 мин, символом а10, если 20 мин - а20 и т. д.), выражаемую в тех же условных единицах консистенции;

3) Конс

3)консистенцию теста в определенные промежуточные моменты замеса;

например, при замесе в течение 60 мин фиксировалось значение не только амах и а60,

но и а30, а иногда и а10,

4) значение е10, е20 и т. д., определяемое по разности между амах и а10, а20 и

т. д, выражаемое в тех же условных единицах консистенции;

5) время достижения замешиваемым тестом максимума консистенции b,

выражаемое в минутах;

6) величину максимальной эластичности и растяжимости теста с, выража

емую в миллиметрах ширины полосы кривой, причем попутно фиксируется и время

достижения этого максимума, например, если после 2 мин замеса достигнут макси

мум эластичности теста при ширине кривой в этот момент 17 мм, то сmах = с2 = 17 мм,

7) эластичность и растяжимость теста в момент окончания замеса во все

промежуточные моменты, когда фиксируется численное значение показателя консистенции теста.

При цифровой обработке фаринограммы брожения (или автолиза) для первого отрезка кривой замеса фиксируются величины.

амах, b, a10, e10, cmax и с10

С10

Для каждого из последующих отрезков кривой, соответствующих очередной пятиминутной обминке, фиксируются величины:

амах, b, a5, e5, cmax и с5

В кривых обминок при их цифровой обработке отбрасывается отрезок за первые полминуты работы тестомесилки, так как в ряде случаев характер кривой на этом отрезке зависит не столько от реологических свойств теста, сколько от первоначального сопротивления теста введению в него (или проворачиванию в неподвижной его массе) лопастей месилки.

В некоторых случаях исследования реологических свойств теста в процессе его длительного замеса были зафиксированы первый максимум консистенции амах1 и время его достижения b 1, второй максимум консистенции амах2 и время его достижения b2, а также третий максимум консистенции атлх3 и время его достижения b3.

Первый максимум консистенции можно считать максимумом, обусловленным смешением муки и воды. Второй максимум связывают с процессом набухания, протекающим в тесте, а третий максимум — с возрастанием липкости теста, а следовательно, прилипания его к стенкам месилки в процессе работы.

Чем сильнее мука, тем больше на фаринограмме замеса значения а10, bи d и тем меньше значение е10, а на обминочных кривых тем больше значения amax, а5 и тем меньше значение е5.

Фирма «Брабендер» выпустила и другую модель прибора — Do-Corder, позволяющую в конструктивно усиленной тестомесилке-тестообразователе с переменной частотой вращения рабочих органов определять силу пшеничной муки в условиях, приближающихся к приготовлению теста па современных агрегатах с интенсивной механической обрабожой теста.

В Венгрии производился прибор для определения силы муки по реологическим свойствам теста в процессе его замеса, носящий название валориграф. Этот прибор компактнее фаринографа фирмы «Брабендер» и позволяет получать кривые, аналогичные получаемым на фарипографе. В США для определения силы муки применяется и миксограф Свенсона и Уоркипга, также представляющий собой регистрирующую сопротивление теста месилку.

Определение силы муки на экстенсографе. В дополнение к фарипографу фирма «Брабепдер» выпускает прибор экстенсограф, на котором тесто, замешенное на фарипографе, испытывается па растяжение до разрыва. При этом на лете самописца вычерчиваются кривые (экстенсограммы), характеризующие сопротивление теста растяжению (Рэкст) и величину растяжения до момента разрыва (Lэкст).

За последнее время было предложено по площади, ограниченной кривой экстенсограммы (Wэкст ), выражаемой в см2, судить о работе, затраченной на деформацию растяжения теста

Чем сильнее мука, тем больше значения показателен Рэкст н W экст и тем меньше Lэкст.

Определение силы муки на алъвеографе. Альвеограф производится фирмой «Шопен» (Франция).

Прибор (рис. 8, а) состоит из двух составных частей: месилки и собственно альвеографа. Месилка имеет устройство, выпрессовывающее после замеса пластину теста, всегда одинаковую по размерам и плотности. Собственно альвеограф представляет собой прибор, в котором определяются реологические свойства пласта теста, зажатого герметически между фланцами. Пластина теста выдавливается воздухом в виде все увеличивающегося пузыря. Стенки этого пузыря становятся все тоньше и тоньше, и, наконец, в момент, зависящий от свойств теста, пузырь лопается. Давление воздуха создается поднятием на определенный уровень склянки с водой, вытесняющей при этом воздух из бюретки.

Давление воздуха, создаваемое в процессе испытания образца теста, регистрируется в виде кривой на бумажном бланке, закрепляемом на барабане кимографа

|

| 12 |

| 13 |

| 10 11 |

Рис. 8. Альвеограф (а) и альвеограммы (б):

1 — переносная склянка с тубусом; 2 — градуированный сосуд; 3 — воздушная камера; 4 — крышка; 5 — затворный клапан; 6 — трехходовой кран, 7 — резиновая груша; 8 — шкаф для расстойки; 9 — выключатель; 10 — распределительный валик; 11 — арретир; 12 — кимограф; 13 — механический манометр; 14 — стрелка самопишущего прибора; 15 — водяная камера с краном; I — сильная мука; II — слабая мука

(самопишущего механизма.). Кривые, получаемые на альвсограмме, характеризуют силу муки.

Испытанию подвергают образцы теста, замешенного из муки и 2,5%-ного раствора поваренной соли. Соотношение муки и раствора соли устанавливается с таким расчетом, чтобы на 250 г муки влажностью 14,3% приходилось 125 мл солевого раствора. Тесто должно иметь температуру 25 °С.

Замес теста в месилке альвсографа длится 6 мин, после чего тесто выталкивается специальным приспособлением через выпускное отверстие месилки на приемную пластинку. Сформованные стандартные по размерам диски теста перемещаются для отлежки в термостат альвеографа при 25 °С. Испытание на альвеографс производится через 26 мин с момента начала замеса.

На рис. 8, б приведены примерные альвеограммы сильной (I) и слабой (II) муки.

Для характеристики альвеограмм используются следующие их показатели: Ральв — максимальная ордината альвеограммы, выражающая упругость теста; Lальв — абсцисса альвеограммы — растяжимость теста; Wальв — площадь альвеограммы —

удельный расход энергии на деформацию испытуемого теста, выражаемый в Дж * 10-4.

Чем сильнее мука, тем больше величины Ральви Wальв.

В настоящее время для характеристики теста ГОСТом 28795-90 (ИСО-5530-4-83) предусмотрено определение реологических свойств теста с помощью альвеографа. Этот метод рекомендуется применять для определения качества новых сортов пшеницы и оценки использования их для промышленности, для определения соотношения различных сортов пшениц в смесях перед помолом и проверки эгих смесей, для составления промышленных сортов муки путем установления соотношения различных потоков муки в смеси и стабильности смешивания.

Зависимость между показателями отдельных методов определения силы муки по реологическим свойствам теста. Чем сильнее пшеничная мука, тем больше значения показателей b и d. фаринограмм, Р и W альвеограмм и экстенсограмм и тем меньше значение е фаринограмм, L альвеограмм и экстенсограмм и показателей D180 и K60 теста.

Поэтому между численными значениями отдельных из этих показателей существует закономерная либо прямая, либо обратная корреляционная зависимость. Значения коэффициента корреляции между отдельными упомянутыми показателями лежат обычно па уровне от 0,7 до 0,9.

Применение чисто реологических методов определения реологических свойств теста с выражением их в соответствующих абсолютных реологических единицах целесообразно в исследовательских лабораториях.

2017-11-01

2017-11-01 3807

3807