Задания для проведения экзамена (проверяется теоретическая часть)

1. Основные определения в технологии машиностроения: изделие, деталь, сборочная единица, комплекс, комплект. Этапы развития технологии машиностроения

2. Технологический процесс, виды технологического процесса

3.Производственный и технологический процессы, его структура

4. Виды погрешностей, возникающие при обработке заготовок

5. Точность изготовления деталей проектирования технологических процессов механической обработки

7. Качество обработанной поверхности

8. Факторы, оказывающие влияние на образование. Факторы, влияющие на точность обработки

6. Основные этапы

погрешностей обработки

9. Факторы, влияющие на качество обработанных поверхностей

10. Взаимосвязь параметров шероховатости с определенным квалитетом

11. Влияние шероховатости поверхностного слоя на эксплуатационные характеристики изделий

12. Технологичность конструкции изделия: технологичность конструкции. Отработка конструкции изделия на технологичность

13. Показатели технологичности, их определение

14. Базирование. Базы в машиностроении

15. Принципы постоянства и совмещения баз

16. Влияние погрешности базирования и закрепления на точность обработки

17. Основы проектирования технологических процессов механической обработки. Технологическая документация

18. Припуск. Факторы, влияющие на величину припуска.

19. Межоперационные припуски. Методика определения операционных припусков

20. Влияние выбора припусков на качество и производительность обработки

21. Основные понятия о заготовках и их характеристика.

22. Исходные данные для проектирования технологического процесса механической обработки деталей.

23. Техническая документация. Виды технологической документации.

24. Техническое нормирование операций: понятие нормы времени, штучное и штучно-калькуляционное время.

25. Структура нормы времени на обработку

26. Расчет нормы времени для различных видов механической обработки

27. Виды обработки наружных поверхностей тел вращения, технические требования, базирование

28. Особенности обработки наружных поверхностей тел вращения

29. Методы чистовой обработки и отделки наружных поверхностей

30. Виды обработки внутренних цилиндрических и других поверхностей деталей

31. Сравнительный анализ видов обработки внутренних тел вращения режущим инструментом

32. Обработка отверстий без снятия стружки

33. Типовые способы обработки плоских поверхностей и их сравнительный анализ

34. Технология обработки строганием

35. Технология обработки долблением

36. Технология обработки шпоночных поверхностей

37. Виды зубчатых колес и шлицевых поверхностей, технические требования к зубчатым передачам и шлицевым поверхностям

38. Способы обработки зубьев цилиндрических зубчатых колес методом копирования

39. Способы обработки зубьев цилиндрических зубчатых колес методом обкатки

40. Технология обработки резьбовых поверхностей метчиком и плашкой

41. Технология обработки резьбовых поверхностей резцом. Контроль резьбовых поверхностей

42. Технология обработки конических поверхностей

43. Технология обработки фасонных поверхностей

44. Системы автоматизированного проектирования технологических процессов.

45. Основные понятия процесса сборки.

46. Методы сборки и точность сборки.

47. Технологический процесс сборки машины.

48. Контроль точности сборки и автоматическая сборка.

49. Способы контроля деталей. Автоматизация контроля.

50. Особые методы обработки деталей.

Задания для проведения экзамена (проверяется практическая часть)

Выполнить практическое задание и исправить технические ошибки (при их наличии).

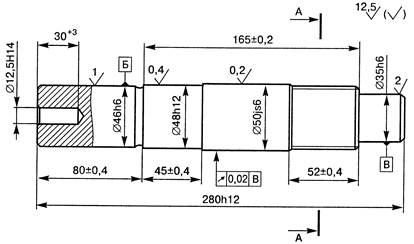

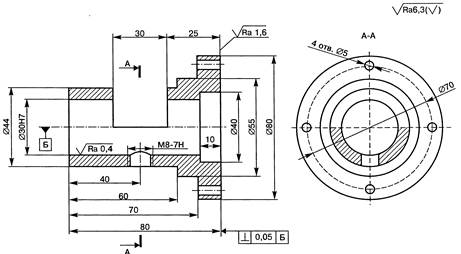

1. Определить технологичность детали по техническим показателям – коэффициентам точности и шероховатости. Материал детали – сталь 45, масса детали 4,5 кг, твердость после термообработки HRC 42…46,5.

2. Рассчитать режимы резания и штучно-калькуляционное время выполнения операций для следующих условий: операция горизонтально-фрезерная; станок 6Р80; фрезерование паза 32Н12. Партия запуска - 40 шт.

3. Определить ожидаемую шероховатость поверхности при точении среднеуглеродистой стали твердостью НВ = 180 резцом из Т15К6 с геометрическими параметрами: φ = 60°, φ1 = 30°, r = 0,8 мм и режимами резания: t = 1,2 мм, S = 0,12 мм/об, V = 80 м/мин.

4. На участке механического цеха имеется 18 рабочих мест. В течение месяца на них выполняется 154 разные технологические операции. Установить коэффициент загрузки операций на участке; определить тип производства, изложить его определение.

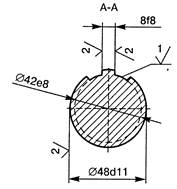

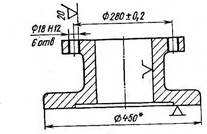

5. Определить технологичность детали по техническим показателям – коэффициентам точности и шероховатости. Материал детали – СЧ 18, масса детали 4,6 кг.

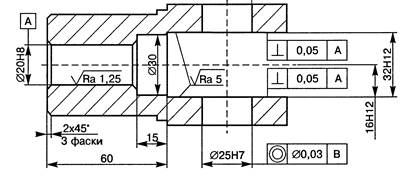

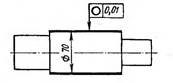

6. На наружной поверхности вала задан допуск формы. Окончательную обработку этой поверхности предполагается выполнить шлифованием на круглошлифовальном станке модели 3М151. Установить наименование и содержание условного обозначения указанного отклонения; установить возможность выдерживать требование точности формы этой поверхности при предполагаемой обработке

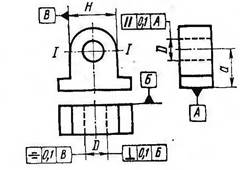

7. В технологическом процессе изготовления корпуса предусмотрена операция по расточке отверстия диаметром D. При выполнении отверстия должны быть выдержаны размер а и технические требования, касающиеся правильности взаимного расположения отверстия относительно других споверхностей детали. Выбрать технологическую базу для рассматриваемой операции; разработать схему базирования.

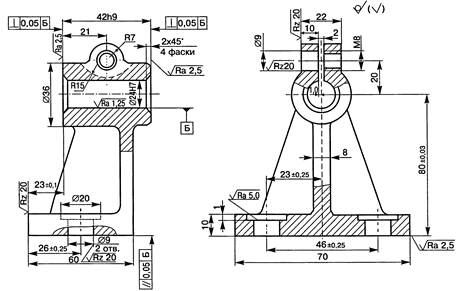

8. Определить технологичность детали по техническим показателям – коэффициентам точности и шероховатости. Материал детали – сталь 45, масса детали 1,9 кг.

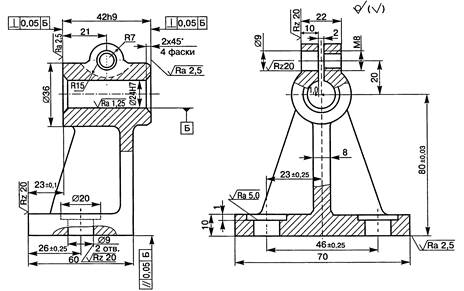

9. Рассчитать режимы резания и штучно-калькуляционное время выполнения операций для следующих условий: операция вертикально-фрезерная; станок 6Р10; фрезерование основания. Партия запуска - 25 шт.

10. Определить исполнительный размер диаметра отверстия кондукторной втулки под сверло точного исполнения (ГОСТ 885-77) с номинальным диаметром 8 мм.

11. Определить исполнительный размер диаметра отверстия кондукторной втулки под развертку для обработки отверстия диаметром 12Н9 мм.

12. Разработать маршрут обработки отверстия Ø100Н7 мм (Ra = 1,25 мкм) в корпусной детали из серого чугуна для условий мелкосерийного производства. Заготовка – отливка 11-го класса точности по ГОСТ 26645-85.

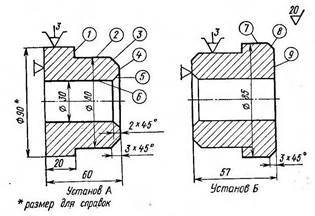

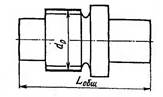

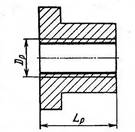

13. Деталь (втулку) изготовляют в условиях серийного производства из горячекатаного проката, разрезанного на штучные заготовки. Все поверхности обрабатываются однократно. Токарная операция выполняется согласно двум операционным эскизам по установам. Произвести анализ операционных эскизов и других исходных данных; установить содержание операций и сформулировать ее наименование и содержание; установить последовательность обработки заготовки в данной операции; описать содержание операции по переходам.

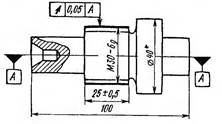

14. На рисунке, который представляет собой фрагмент рабочего чертежа детали, выделен конструктивный элемент детали, подлежащий обработке в условиях серийного производства. Произвести анализ исходных данных; выбрать метод обработки конструктивного элемента с учетом типа производства; подобрать тип металлорежущего станка; установить наименование операции; записать содержание операции в полной форме; сформулировать запись содержания операции по технологическим переходам.

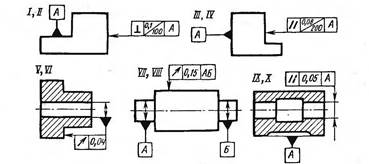

15. На рисунке показаны варианты обработки поверхностей. Расшифровать обозначение содержания допуска; разработать технологические мероприятия, обеспечивающие выполнение этого требования.

16. Разработать маршрут обработки отверстия Ø80Н6 мм (Ra = 0,8 мкм) в корпусной детали из деформируемого алюминиевого сплава для условий среднесерийного производства. Заготовка – штамповка.

17. На валике изготавливается наружная резьба М30-6g. Определить диаметр поверхности под резьбу, допускаемые отклонения размера и шероховатость.

18. На поверхности ступенчатого вала из стали 45 длиной 120 и средним диаметром вала 18 имеется резьбовая поверхность с метрической резьбой М20-6е. Производство – среднесерийное. Определить диаметр поверхности с допуском под эту резьбу и выбрать метод ее изготовления.

19. В заготовке из серого чугуна марки СЧ15 должна быть изготовлена внутренняя резьба М30-6Н. Установить диаметр отверстия под резьбу.

20. Определить требуемую подачу при чистовом точении среднеуглеродистой стали резцами Т15К6 при условии обеспечения шероховатости поверхности Ra = 3 мкм. Условия обработки: t = 1 мм,

V = 100 м/мин, φ = 60°, φ1 = 30°, r = 1 мм, НВ = 200.

2017-11-01

2017-11-01 1461

1461