Технически обоснованная норма времени – регламентированное время выполнения единицы работы в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. При техническом нормировании устанавливаются следующие категории [1–5, 10–16, 20].

Норма выработки – регламентированный объём работ, т. е. количество изделий, выработанное работником или группой работников соответствующей квалификации в единицу времени в определенных организационно-технических условиях.

Норма обслуживания – количество единиц оборудования, которое рабочий или группа рабочих должны обслужить за установленное время в определенных организационно-технических условиях.

Норма численности – количество работников определенного профессионального состава необходимое для выполнения заданного объёма работы или конкретных производственных функций в определенных организационно-технических условиях.

Норма управляемости – количество работников, подчиненных одному руководителю.

Нормированное задание – объём работ, который необходимо выполнить за смену, месяц, и т. д. определенной группой работников, исходя из производственной необходимости и производственной программы.

Укрупнено штучно-калькуляционная норма времени Тш.к. включает в себя обязательные затраты времени при выполнении технологической операции:

Тш.к. = Тп.з. + Тосн. + Твсп. + Тобсл. + Тпер., (2.12)

где Тп.з. – подготовительно-заключительные затраты времени, необходимые для ознакомления с чертежом, получения необходимого инструмента и оснастки для выполнения операции и сдачи их по завершении серии;

Тосн.– основное (машинное) время выполнения технологической операции;

Твсп. – вспомогательное время на действия, связанные с обеспечением основной технологической операции, включая установку и снятие изделия, пуск и остановку оборудования, зачистку, контрольные промеры;

Тобсл. – время на обслуживание технологической операции и установки, включает в себя как техническое, так и организационное обслуживание, в том числе обеспечение полуфабрикатами и необходимыми вспомогательными материалами;

Тпер. – регламентированные перерывы, связанные как с самой технологической операцией (2 % от оперативного времени), так и с отдыхом рабочего (5 мин. на каждые 2 часа непрерывной работы плюс 30 мин. на обеденный перерыв).

Технически обоснованные нормы времени необходимы для расчета: длительности технологического и производственного цикла; величины производственной мощности подразделений предприятия; загрузки и пропускной способности технологического оборудования; расчета и планирования фонда оплаты труда работников участка; расчета и планирования численности работников участка.

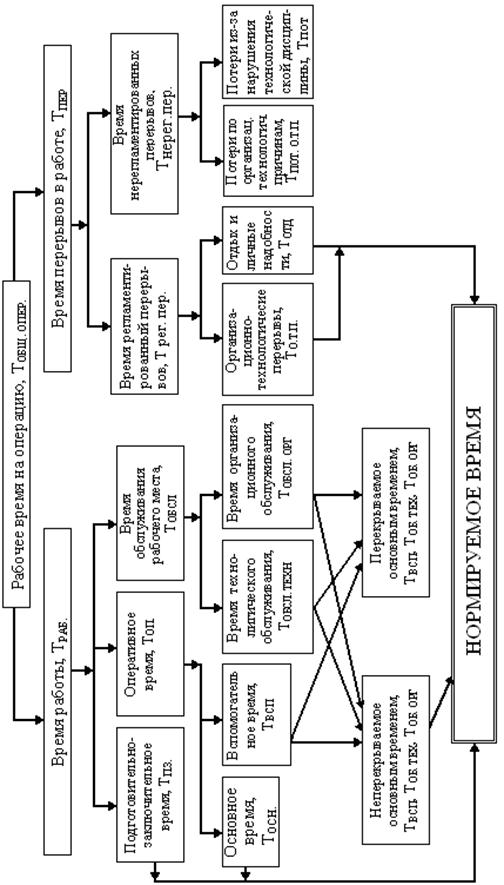

Для определения технически обоснованной нормы времени необходимо определить оперативное врем Топ., затрачиваемое непосредственно на выполнение технологической операции, исходя из условия, что Топ. = Тосн. + Твсп.. Затем необходимо определить степень перекрываемости остальных затрат времени, входящих в Тш.к. оперативным – непосредственным временем выполнения технологической операции. Классификация рабочего времени показана на рисунке 2.5 и 2.6.

Аналитический метод базируется на предварительном анализе производственных возможностей рабочего места и определении необходимых затрат на каждый элемент операции в целом. Расчетная формула для определения штучной нормы времени tшт. аналитически расчетным методом нормирования принимает вид:

t шт.к = (tосн + t всп) × (1 + α + β + γ + δ), (2.13)

где α – коэффициент, учитывающий время на технически-нормативное обслуживание установки, ТОБСЛ. ТЕХН.;

β – коэффициент, учитывающий затраты времени на организационно-нормативное обслуживание установки, ТОБСЛ. ОРГ.;

γ, δ – коэффициенты, учитывающие время отдыха рабочего и время регламентированных перерывов в течение смены.

Рисунок 2.5 – Классификация рабочего времени

Нормирование аналитическим методом осуществляется в следующем порядке:

1) операция делится на составные элементы;

2) определяются факторы, влияющие на продолжительность каждого элемента;

3) проектируется рациональный состав операции и последовательность выполнения технологического процесса и самой операции;

4) рассчитываются затраты времени на каждый запроектированный элемент и определяется норма времени на операцию в целом.

В нормировании труда применяются аналитические и суммарные методы.

При установлении норм аналитически расчетным методом основная часть исходной информации получается в результате исследования трудового процесса с помощью хронометража. Хронометраж – изучение затрат времени на повторяющихся элементах оперативного времени.

Рисунок 2.6 – Классификация элементов операционного времени, вошедших в норму времени на операцию.

При нормировании заполняется «карта анализа процессов труда», в которую условными значками последовательно заносятся все движения оператора. Иногда наблюдения дополняются киносъемкой. При анализе особенно полезна фиксация траектории рук, выполняющих действие, что необходимо для выявления лишних, неловких (непроизводительных) движений. Нормируемая операция делится на приемы, по которым устанавливаются фиксажные точки. Затем производится замеры затрат времени по этим элементам операции и заполняется таблица, специально подготовленная для проведения исследования. На основе полученных данных по микроэлементным нормативам устанавливается норма времени вначале на каждое движение, а затем на всю операцию в целом. Типовая структура нормы времени и методы получения её составляющих приведена в таблице 2.3.

Таблица 2.3 – Типовая структура и методы расчета нормы времени

| Методы нормирования | Подготовительно-заключительное время, ТП. ЗАКЛ. | Оперативное время ТОП | Время обслуживания рабочего места, ТОБСЛ. | Время на отдых рабочего, ТОТД | Регламентированные организационно-техно-логические перерывы, ТРЕГЛ. ПЕР. | |

| основное, ТОСН | вспомогат, ТВСП. | |||||

| Аналитически-расчетный | Нормативы, мин. | 1. Машинно-автомат: расчетные формулы; 2.Машин-но-ручное, нормативы, мин. | Нормативы, мин. | 1. Нормативы, мин 2. Нормативные коэффициенты для: α – Тоб,тех β – Тоб.орг | 1. Нормативы, мин. 2. Нормативный коэффициент: γ- ТОТД | 1. Нормативы, мин. 2. Нормативный коэффициент: δ – для Трег.пер |

| Аналитически-исследовательский | ФРВ - фотография рабочего времени | 1. Машинно-автомат: расчетные формулы; 2.Машин-но-ручное, хронометраж, мин. | Хронометраж, мин. | ФРВ α = 0,06 β = 0,04 γ = 0,04 δ = 0,04 | 1. Нормативы, мин. 2. Нормативный коэффициент: γ-для ТОТД | 1. Нормативы, мин. 2. Нормативный коэффициент: δ – для ТРЕГЛ.ПЕР. |

Фотография рабочего времени (ФРВ) – метод изучения и нормирования рабочего времени по составным частям, составляющих норму времени. ФРВ используется для определения нормативных составляющих t ш.к, t всп, tобсл.

Например, нормирование горячей штамповки заготовок и днищ:

tшт.штамп = (1/Nход + tвсп.изд) × K1,

где Nход – число двойных ходов штока;

tвсп.изд – вспомогательное время на установку и снятие изделия и промеры, tвсп.изд = 8 мин/изд.;

К1 – коэффициент, учитывающий суммарное время на обслуживание и регламентированные перерывы,

К1 = α + β + γ + δ = 1,13.

Время на термообработку устанавливается по термическому циклу с учетом температуры Т°С и скорости нагрева Vнагр, выдержке при заданной температуре tвыд, скорости охлаждения Vохл. град/мин:

t шт. Т.О = [ТоСнагр/Vнагр + tвыд + (ТоСнагр– ТоСохл)/Vохл + tвсп.изд] × K1.

Расчет можно проверить по эмпирической формуле для нормирования времени нагрева крупных заготовок при условии одновременного нагрева нескольких штук nизд:

Тшт.нагр= 0,08 ×  / nизд, [мин].

/ nизд, [мин].

где D – диаметр или сторона квадрата заготовки, мм.

Например, необходимо определить время нагрева квадратной заготовки со стороной D = 250 мм., если в печь одновременно загружается 10 заготовок:

Тшт.нагр= 0,08 ×250×  / 10 = 12,2 [мин].

/ 10 = 12,2 [мин].

t шт. Т.О = [1350 /50 + 20 +18 ] ×1,13/6 = 12,24 мин.

2015-01-30

2015-01-30 11279

11279