Многопроходный цикл обработки – стандартизированная подпрограмма, вложенная в память УЧПУ, позволяющая задавать упрощенную схему интерполяции. Эти подпрограммы составлены с использованием формальных параметров. Их вызывают по номеру соответствующей подготовительной функции, указав при этом требуемые в данной программе значения формальных параметров.

Цикл продольного точения G71.

Формат:

G71 U... R...;

G71 P… Q… U… W… F… S… T…;

U- Глубина резания за один проход

R- Величина отхода от обработанной поверхности (по 2 осям под 45º)

P- Номер кадра начала описания контура

Q- Номер кадра конца описания контура

U- Припуск под чистовую обработку по оси Х

W- Припуск под чистовую обработку по оси Z

F- Подача при черновом точении

S- Скорость резания при черновом точении

Т- Инструмент

Перед обработкой инструмент находится в точке С. Между номерами кадров P и Q программируется обрабатываемый контур AA`B, который будет получен с соответствующими припусками под чистовую обработку, заданными параметрами U (по оси X, задается на диаметр) и W (по оси Z) во второй строке цикла. Обработка происходит с постоянной глубиной резания (U в первой строке) до получения заданного контура, количество проходов вычисляется системой автоматически.

Функции F,S,T, заданные в программе между номерами кадров обозначенных параметрами P и Q игнорируются. Точка С (исходная позиция цикла) должна находится вне контура. Первое движение от А до А' должно быть G00 или G01, допускается только по X (G00 X...) и должно программироваться в абсолютных координатах. Между Р и Q недопустим вызов подпрограммы. Между Р и Q недопустимо покадровое продвижение.

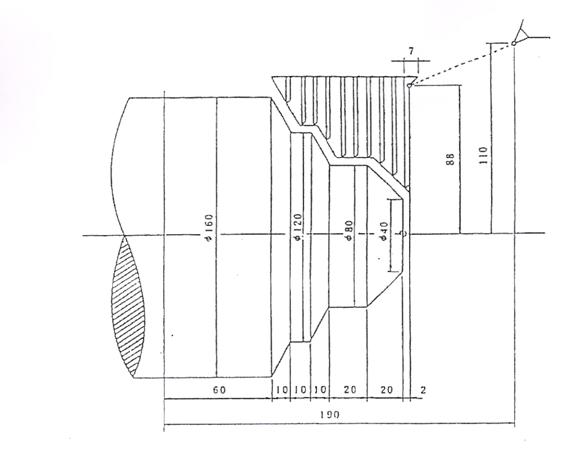

Пример:

……

G50 S3000;

G96 S200 M3;

T0303;

G0 X160 Z10 M8;

G71 U7 R1;

G71 P10 Q20 U4 W2 F0.3;

N10 G0 X40;

G1 Z-30 F0.15;

X60 Z-60;

Z-80;

X100 Z-90;

Z-110;

N20 X140 Z-130;

G70 P10 Q20;

G0 X200 Z50;

M1;

…….

Цикл торцевого точения G72.

Формат:

G72 W... R...;

G72 P… Q… U… W… F… S… T…;

W- Глубина резания за один проход

R- Величина отхода от обработанной поверхности (по 2 осям под 45º)

P- Номер начала описания контура

Q- Номер конца описания контура

U- Припуск под чистовую обработку по оси Х

W- Припуск под чистовую обработку по оси Z

F- Подача при черновом точении

Принцип работы цикла аналогичен G71 с той лишь разницей, что глубина резания задается вдоль оси Z, а обработка происходит вдоль оси Х.

……..

G50 S3000;

G96 S200 M3;

T0404;

G0 X176 Z2 M8;

G72 W7 R1;

G72 P10 Q20 U4 W2 F0.3;

N10 G0 Z-70;

G1 X160 F0.15;

X120 Z-60;

Z-50;

X80 Z-40;

Z-20;

N20 X40 Z0;

G70 P10 Q20;

G0 X220 Z58;

M1;

……

Цикл контурной обработки G73.

G73 U... W... R...;

G73 P... Q... U... W... F... S... T...;

U- Глубина резания вдоль оси X

W- Глубина резания вдоль оси Z

R- Количество проходов

P- Номер начала описания контура

Q- Номер конца описания контура

U- Припуск под чистовую обработку по оси Х

W- Припуск под чистовую обработку по оси Z

F- Подача при черновом точении

Принцип работы цикла аналогичен G71 с той лишь разницей, что вместо глубины резания задается количество проходов (параметр R), а параметрами U и W в первой строке цикла задается припуск контура заготовки относительно получаемой детали. Цикл G73 позволяет выполнять обработку параллельно профилю заготовки, траектория пошагово сдвигается к законченному профилю. Программа для полуфабрикатов (кованые, литые и штампованные детали).

……..

G50 S3000;

G96 S200 M3;

T0404;

G0 X220 Z40 M8;

G73 U14 W14 R3;

G73 P10 Q20 U4 W2 F0.3;

N10 G0 X80 Z0;

G1 Z-20 F0.15;

X120 Z-30;

Z-50;

G2 X160 Z-70 R20;

N20 G1 X180 Z-80;

G70 P10 Q20;

G0 X260 Z60;

M1;

……

Цикл чистовой обработки G70.

G70 P... Q...;

P - Номер начала описания контура

Q - Номер конца описания контура

После черновой обработки при помощи команд G71, G72, G73, команда G70 определяет чистовую обработку. Запрограммированный между Р и Q контур, который использовался также для черновой обработки, будет повторен без учета припуска на чистовую обработку. Функции F, S и Т установленные между Р и Q эффективны только для G70. Они не эффективны для G71, G72 и G73. Перед началом цикла чистовой обработки G70 инструмент должен находиться в подходящей исходной точке.

Цикл сверления или торцевого врезания G74.

G74 R...;

G74 X... Z... P... Q... R... F...;

R- Величина отвода для стружколомания

X- Координата точки К (ширина канавки), при сверлении опускается

Z- Глубина отверстия (канавки)

P- Глубина резания по оси Х (< ширины резца – при одной широкой канавки, > ширины резца – при концентрических канавках), при сверлении опускается

Q- Глубина резания по оси Z за проход

R- Подрезание внутреннего торца канавки, при сверлении опускается

F- Подача

Без адресов X(U), R2 и P, G74 может использоваться как цикл сверления (предварительно переместить инструмент на X = 0). При цикле врезания глубина резания P должна быть меньше ширины инструмента для образования одной широкой канавки. При первом проходе, в конечной точке Z не выполняется подрезание. Подрезание должно определяться положительным значением.

Пример обработки отверстия:.

……..

G97 S1000 M3;

T0404;

G0 X0 Z5 M8;

G74 R100;

G74 Z-40 Q5000 F0.15;

G0 X250 Z80;

M1;

……

Пример обработки канавки:

……

G50 S1500;

G96 S100 M3;

G0 X42 Z10 M8;

G74 R100;

G74 X30 Z-15 P3500 Q5000 F0.12;

G0 X250 Z80;

M1;

……

Цикл нарезания канавки или отрезания G75.

G75 R...;

G75 X... Z... P... Q... R... F...;

R- Величина отвода для стружколомания

Z- Координата точки К (ширина канавки), при отрезании опускается

X- Глубина канавки

Q- Глубина резания по оси Z (< ширины резца – при одной широкой канавке, > ширины резца – при нескольких канавках с заданным шагом), при отрезании опускается

P- Глубина резания по оси X за проход

R- Подрезание внутреннего диаметра канавки, при отрезании опускается

F- Подача

Принцип работы цикла анологичен G74 с той лишь разницей, что обработка ведется вдоль оси X.

……

G97 S1000 M3;

T0505;

G0 X35 Z5 M8;

Z-14;

G75 R500;

G75 X20 Z-30 P3000 Q3500 F0.12;

G0 X250 Z100;

M1;

……

Цикл нарезания резьбы G76.

G76 P000000 Q... R...;

G76 X... Z... R... P... Q... F...;

P- 6-циферный параметр разделенный на цифровые пары. Первые две определяют количество чистовых проходов. Следующие две цифры определяют величину сбега резьбы. Последние две цифры определяют угол резьбы (допускается 0º,29º,30º,55º,60º,80º)

Q- Минимальная глубина резания

R- Глубина резания чистового прохода

X- Конечный диаметр резьбы

Z- Длина резьбы

R- Конусность резьбы

P- Высота профиля резьбы

Q- Глубина резания первого прохода

F- Шаг резьбы

Данный цикл позволяет получать винтовые поверхности за несколько проходов. В отличие от токарных станков с ручным управлением, связь движения подачи с вращением шпинделя осуществляется путем синхронизации работы приводов с помощью установленных датчиков обратной связи. Это обстоятельство позволяет без особых трудностей производить обработку конической резьбы и резьб с нестандартным шагом. Многопроходная обработка резьбы состоит из черновых проходов для обработки резьбовой впадины и чистовых проходов с небольшим припуском или даже без него. Так как форма резьбового резца соответствует профилю обрабатываемой резьбы значение глубины резания первого прохода и последующих проходов должно постепенно уменьшаться. Таким образом, величина Q во второй строке цикла задает максимальную глубину резания, величина Q в первой строке цикла задает глубину резания, до которой система ЧПУ автоматически после каждого прохода будет уменьшать глубину резания первого прохода. Величина R в первой строке задает чистовую глубину резания, то есть последнего прохода.

G97 S500 M3;

T0202;

G0 X70 Z15 M8;

G76 P011060 Q200 R0.1;

G76 X60.64 Z-105 P3680 Q1800 F6.0;

G0 X260 Z60;

M1;

……

ФРЕЗЕРНАЯ ОБРАБОТКА

3.1 Фрезерный станок с ЧПУ.

Наиольшее распространение получили трехкоординатные фрезерные станки с ЧПУ, благодаря относительной простоте и надежности конструкции. Данные станки предназначены для обработки концевыми фрезами заготовок деталей со сложными фасонными поверхностями, в том числе выпуклыми и вогнутыми поверхностями двойной кривизны.

Более сложные по конструкции четырех- и пятикоординатные фрезерные станоки. Его отличее в том, что они оборудованы универсальным поворотным устройством для перемещения по дополнительной координате А (поворот вокруг оси X) и В (поворот вокруг оси Y). Станок предназначен для обработки заготовок деталей слжной конфигурации типа цилиндра, имеющих ушки, карманы, спирали, уступы и т. д.

По компановке рабочих органов фрезерные станки делят на: консольные, бесконсольные, продольные, горизонтальные.

Режимы работы фрезерных станков с ЧПУ анологичны токарным:

· Zero(Ref)- выход в ноль

· Auto(Mem)- автоматический режим с подрежимами:

sbl- режим покадровой обработки,

optstop- режим рабрты с остановкой по команде М1,

dryrun- режим пробного прогона (с одинаковой подачей),

mlock- режим работы без перемещения рабочих органов,

blockdel- режим пропуска кадра помеченного символом «/»

· Edit- режим редактирования

· Mdi- режим ручного ввода

· Manual(Jog)- ручной режим

· Handl(Mpg)- режим работы от маховика: х1, х10, х100

Простые перемещения

Обработка контура. Контуры обрабатывают в основном концевыми фрезами. Траектория перемещения инструмента состоит из: подвода к контуру, врезания, обработки контура и отхода от него. Участок врезания должен быть построен таким образом, чтобы сила резания на нем нарастала плавно (по касательной к контуру). Участок отвода строится по аналогии, чтобы сила резания плавно уменьшалась. Траектория обхода контура при возможности должна обкатывать контур фрезой (попутное фрезерование)

Обработка плоскостей. Обработка открытых плоскостей ведется в прямом и обратном направлении по схеме «зигзаг» при черновом фрезеровании и строками в прямом направлении по схеме «петля» при чистовом фрезеровании. Для обработки полуоткрытой плоскости применяется схема «лента», а для закрытой плоскости «спираль»

Обработка пазов. Схемы обработки пазов концевыми, торцевыми и дисковыми фрезами типовые. При обработке шпоночного паза, представляющего собой частный случай закрытой плоскости, врезание осуществляют под углом 5-10º к обрабатываемой поверхности.

Объемная обработка. Схемы объемной обработки выбирают с учетом трудоемкости их программирования, которое преимущественно ведется с помощью систем автоматического программирования.

Для удобства написания программ в системах ЧПУ реализованы два формата задания систем координат: абсолютный и относительный. Абсолютный размер – линейный или угловой размер, задаваемый в УП и указывающий положение точки относительно принятого нуля отсчета. Относительный размер - линейный или угловой размер, задаваемый в УП и указывающий положение точки относительно координат точки предыдущего положения рабочего органа станка. В программе абсолютная система координат задается функцией G90, а относительная – G91.

Абсолютные и относительные координаты:

G90 X… Y… Z…; - абсолютная система координат

G91 X… Y… Z…; -относительная система координат

G00 Позиционирование (Быстрое перемещение)

Формат

G00 X... Y... Z...;

Перемещение выполняется с максимальной скоростью до запрограммированной целевой точки (позиция смены инструмента, исходная точка для следующей подпрограммы, и т.д.)

Запрограммированная подача F подавляется при выполнении G00. Максимальная подача определяется изготовителем станка. Ручная коррекция подачи ограничена до 100%.

Пример:

G90 в абсолютных размерах

G90 G00 X40 Y56

G91 в размерах с приращением

G91 G00 Х-30 Y-30.5

Рис. 73 – Абсолютные и относительные размеры для G00

Линейная интерполяция: G01 X...Y... Z... F...;

G01 Линейная интерполяция (подача)

Формат

G01 X... Y...Z... F...;

Линейные перемещения с запрограммированной скоростью подачи.

Пример:

2018-03-09

2018-03-09 7750

7750