МЕТОДЫ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

Лекция №1

ОСНОВЫ ВЫБОРА МЕТОДОВ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

Главной целью любого производства является выпуск качественных изделий. Качество закладывается на стадии проектирования, проверяется и уточняется в процессе доводки, обеспечивается при изготовлении и поддерживается в процессе эксплуатации, т.е. показатели качества формируются на конструкторском, технологическом и эксплуатационном уровнях. Естественно, что качество изделий в значительной степени определяется качеством отдельных, входящих в него деталей.

На технологическом уровне качество отдельных деталей определяется следующими факторами: 1. Качеством материала и стабильностью его свойств. 2. Качеством заготовки. 3. Качеством поверхностного слоя детали. 4. Степенью соответствия геометрических параметров детали заданным (точностью).

Изготовление детали - это превращение исходного материала в готовую деталь в результате воздействия на его поверхности с помощью того или иного метода обработки. Причём под обрабатываемой понимают не поверхность, существовавшую до обработки, а поверхность, возникшую в результате обработки (например, нарезание резьбы обрабатываемой является винтовая поверхность, а не диаметр).

Что понимается под методом обработки? Существуют два понятия: процесс и метод обработки.

Процесс обработки - это сам физический процесс и физические явления сопутствующие обработке: механизм съёма металла, силовое воздействие на деталь и инструмент, тепловые явления в зоне обработки, структурные и фазовые изменения в поверхностном слое. Если процесс обработки выполняется в рамках технологического процесса изготовления детали, то его целью всегда является получение поверхности с заданными геометрическими параметрами и параметрами состояния поверхностного слоя. Поэтому здесь на первом месте стоит не сам процесс со своими физическими особенностями, а возможные способы (методы) его применения для достижения поставленной цели.

Метод обработки поверхности характеризуют применяемый инструмент и станок, который определяет кинематику взаимного движения заготовки и инструмента (например, процесс механической обработки, а методы различные; шлифование - обычное и глубинное).

При проектировании технологического процесса и выборе методов обработки поверхностей необходимо, прежде всего, знать их технологические возможности (характеристики). Основными из них являются: производительность, экономичность, точность, состояние поверхностного слоя, величина снимаемого припуска, обрабатываемые материалы.

С другой стороны, факторами (исходными данными), определяющими выбор метода обработки, являются: 1. Заданная точность, причём метод обработки формирует три параметра точности - размера, формы и взаимного расположения; 2. Качество поверхностного слоя, на выбор метода оказывает влияние каждый из показателей качества - шероховатость, наклёп, остаточные напряжения, структура металла и специальные свойства (износостойкость, теплостойкость, коррозионная стойкость и др.). 3. Форма детали. 4. Серийность производства.

Таким образом, имея исходные данные, можно подобрать метод обработки, технологические характеристики которого позволяют их обеспечить. Однако в большинстве случаев одним методом обработки невозможно обеспечить требования чертежа, поэтому применяют различные методы, позволяющие достичь одного или несколько параметров.

2. КЛАССИФИКАЦИЯ МЕТОДОВ ОБРАБОТКИ

Методы обработки классифицируют по следующим признакам:

1. По назначению.

1.1. Формообразующие (токарная обработка, фрезерование и др.);

1.2. Отделочные - в основном служат для получения малой шероховатости и повышения точности (притирка, хонингование и др.);

1.3. Упрочняющие - создают напряжённое состояние поверхностного слоя (обкатка, дробеструйная обработка и др.);

1.4. Специальные (термообработка, нанесение покрытий и т.п.);

1.5. Вспомогательные - они, как правило, предшествуют основным операциям и позволяют облегчить их выполнение или улучшить качество изготовления (рихтовка, зацентровка, резка и т.п.).

2. По виду используемой энергии.

2.1. Механические (механическая обработка);

2.2. Электрические (ЭЭО, ЭХО, и др.);

2.3. Плазменные (плазменная резка, напыление);

2.4. Оптические (лазерная обработка);

2.5. Химические (химическое полирование);

2.6. Тепловые (термообработка);

2.7. Комбинированные.

3. По виду переработки материала.

3.1. Без снятия материала (упрочнение, термообработка);

3.2. Со снятием материала: а) по линии (лезвийный инструмент), б) с части поверхности (абразивный инструмент), в) со всей поверхности (ЭЭО, ЭХО); 3.3. С нанесением материала (покрытие).

По способу формирования поверхности.

4.1. Перенос формы инструмента на заготовку (копирование);

4.2. За счёт взаимного перемещения инструмента и заготовки (кинематика).

По наличию контакта между заготовкой и инструмента.

5.1. Бесконтактные;

5.2. Контактные.

КЛАССИФИКАЦИЯ ПОВЕРХНОСТЕЙ

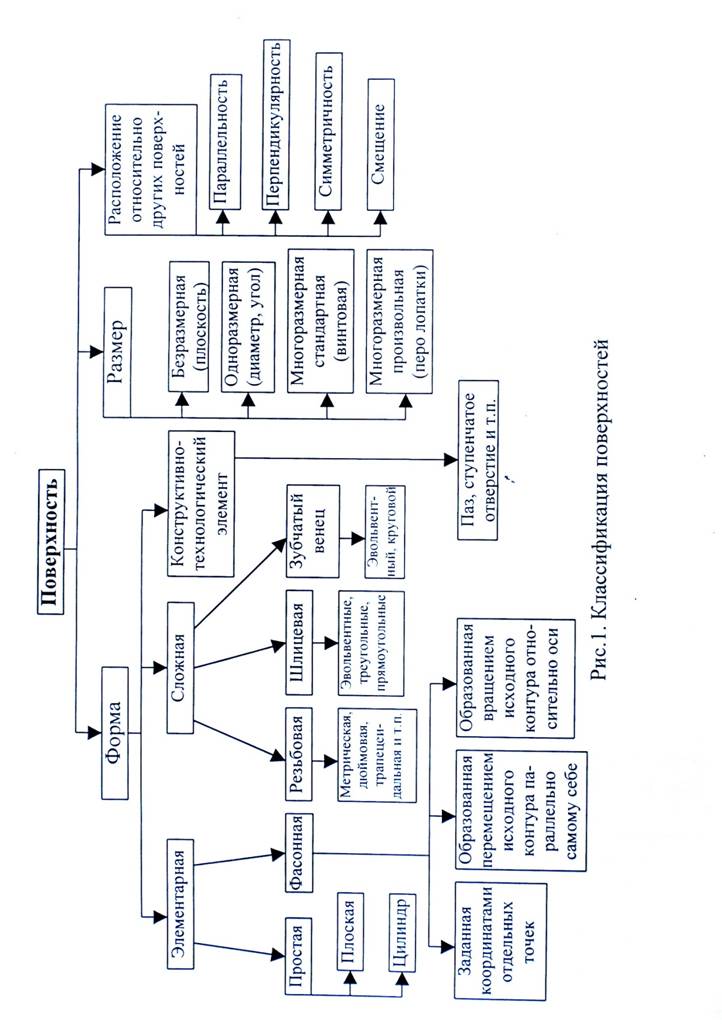

Одним из факторов, определяющих выбор метода обработки, является форма поверхности. Какая бы ни была сложная по форме деталь, её можно разбить на элементарные поверхности. Классификацию поверхностей представим в виде схемы (рис.1.).

Обработка сложных поверхностей требует специального инструмента, приспособлений и сложной кинематики движений. Для обработки конструктивно - технологического элемента может потребоваться несколько инструментов.

2018-03-09

2018-03-09 492

492