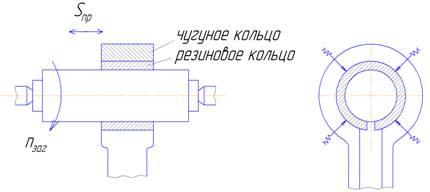

Метод применяется для обеспечения высокой точности размеров детали. Осуществляется при помощи абразивного порошка нанесённого на поверхность притира выполненного из чугуна, а иногда из других мягких материалов. Притирка может выполняться либо вручную, либо на станке. При обработке на станке заготовка медленно вращается Vзаг = 5...10 м/мин. Притир перемещается относительно заготовки в продольном направлении. В

Метод применяется для обеспечения высокой точности размеров детали. Осуществляется при помощи абразивного порошка нанесённого на поверхность притира выполненного из чугуна, а иногда из других мягких материалов. Притирка может выполняться либо вручную, либо на станке. При обработке на станке заготовка медленно вращается Vзаг = 5...10 м/мин. Притир перемещается относительно заготовки в продольном направлении. В

зону обработки подаётся абразивное зерно и СОЖ (70% керосина и 30%

масла). Иногда используют пасту ГОИ, в состав которой входят абразивные зёрна размером 1...2мкм (окись хрома), парафин, воск, керосин.

Припуск, удаляемый при притирке, 0,01...0,02мм. Иногда при обработке материал снимается в пределах допуска. Метод обеспечивает точность 5 кв. и ниже, погрешность формы в поперечном направлении в пределах 0,5... 1мкм, шероховатость Ra =0,05 мкм.Поэтому часто притирка применяется для изготовления прецизионных деталей (плунжерных, золотниковых пар и т.п.).

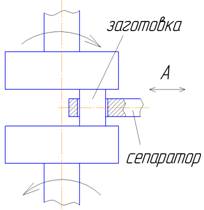

Длямеханизации данного метода в крупносерийном производстве используется автоматизированная притирка на специальных станках. Заготовка устанавливается в специальный сепаратор и располагается между двумя чугунными притирами, вращающимися в разные стороны. Сепаратор совершает возвратно-поступательные движения в радиальном направлении. По мере готовности, заготовки с помощью сепаратора удаляются из зоны обработки.

Длямеханизации данного метода в крупносерийном производстве используется автоматизированная притирка на специальных станках. Заготовка устанавливается в специальный сепаратор и располагается между двумя чугунными притирами, вращающимися в разные стороны. Сепаратор совершает возвратно-поступательные движения в радиальном направлении. По мере готовности, заготовки с помощью сепаратора удаляются из зоны обработки.

СУПЕРФИНИШИРОВАНИЕ

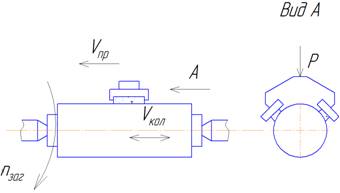

Этот метод применяется для отделочной обработки шлифованных поверхностей и получения шероховатости Rа =0,01...0,04 мкм. Его другое название - притирочное шлифование или сверхдоводка. Обработка осуществляется на токарных станках, снабжённых специальным приспособлением, либо на специальных станках. При обработке используются мелкозернистые абразивные бруски (размер зерна 3 - 4 мкм) из электрокорунда или карбида кремния. Бруски прижимаются к поверхности вращающейся детали с усилием Р = 0,05...2,5 кг/см2 и совершают движение вдоль обрабатываемой поверхности, а также колебательные движения определённой частоты и амплитуды.

Этот метод применяется для отделочной обработки шлифованных поверхностей и получения шероховатости Rа =0,01...0,04 мкм. Его другое название - притирочное шлифование или сверхдоводка. Обработка осуществляется на токарных станках, снабжённых специальным приспособлением, либо на специальных станках. При обработке используются мелкозернистые абразивные бруски (размер зерна 3 - 4 мкм) из электрокорунда или карбида кремния. Бруски прижимаются к поверхности вращающейся детали с усилием Р = 0,05...2,5 кг/см2 и совершают движение вдоль обрабатываемой поверхности, а также колебательные движения определённой частоты и амплитуды.

Примерные характеристики обработки следующие: скорость вращения заготовки Vзаг = 10…120 м/мин; скорость продольного перемещения брусков Vпр = 10...15 м/мин; скорость колебания брусков Vкол = 2...5 м/мин; амплитуда колебаний а = 2...6мм; число двойных колебательных движений nкол.бр. = 250…1200 дв.х./мин. Обработка ведётся при обильном охлаждении и смазке керосином. Удаляемый припуск 0,02...0,03мм.

В результате обработки на поверхности заготовки образуется сетка,

которая зависит от количества колебаний, числа оборотов заготовки и амплитуды колебаний. Угол между линиями сетки определяется по формуле:

tgα = 2 а nкол.бр. / πD nзаг,

где nзаг -число оборотов заготовки.

Суперфиниширование обеспечивает точность в пределах 5 кв., Rа=0,01-0,04 мкм. В поверхностном слое образуются остаточные напряжения сжатия в пределах 200-900Мпа с глубиной залегания 5-15мкм. Данный метод исправляет погрешности первого рода от предшествующей обработки, но не исправляет погрешности размеров второго рода (взаимного расположения).

2018-03-09

2018-03-09 388

388