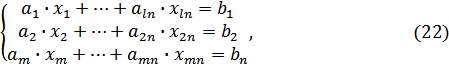

и линейной формой (целевой функции) всей системы уравнений.

Значения коэффициентов а, b, с известны; х1, … хn = 0. Задача заклю-чается в нахождении минимального (максимального), значения целевой функции, среди всех неотрицательных решений системы. Задача эта трудная, если в программу предприятия входят несколько моделей машин.

Более простым, хотя и менее точным, является метод определения оптимальной программы, где критерием оптимальности является минимум суммарных затрат: себестоимости ремонта, удельных капитальных вложений и транспортных расходов.

Оптимальная программа Nnp определяется по зависимости

где  – плотность машин, подлежащих ремонту, ед./км;

– плотность машин, подлежащих ремонту, ед./км;

– средние оптимальные расстояния перевозок, км.

– средние оптимальные расстояния перевозок, км.

– себестоимость ремонта объекта (машины, агрегата), приходящуюся на 1 т его массы, руб./т.

– себестоимость ремонта объекта (машины, агрегата), приходящуюся на 1 т его массы, руб./т.

где С – затраты на оплату труда за ремонт одного объекта, руб.;

– масса объекта, т;

– масса объекта, т;

– коэффициент, учитывающий косвенные расходы.

– коэффициент, учитывающий косвенные расходы.

где Н – косвенные расходы предприятия в % от заработной платы производственных рабочих.

Плотность размещения ремонтного фонда γm определяется зависимостью

где  – ремонтный фонд (расчетное количество данной модели); Р – площадь размещения ремонтного фонда, км2; 7 – числовой коэффициент, характеризующий площадь территории круга радиусом Rc = 1 км.

– ремонтный фонд (расчетное количество данной модели); Р – площадь размещения ремонтного фонда, км2; 7 – числовой коэффициент, характеризующий площадь территории круга радиусом Rc = 1 км.

Транспортные расходы ориентировочно можно определить по формуле

где Rc, определяется для новых предприятий по выше приведенной формуле, а для действующих – по формуле  n – коэффициент, равный отношению суммы расстояний до ремонтного предприятия по имеющимся дорогам к сумме расстояний по прямой. Имеются и другие методы определения оптимальной программы, предложенные Л.В, Дегтяринским и Г.А. Малышевым.

n – коэффициент, равный отношению суммы расстояний до ремонтного предприятия по имеющимся дорогам к сумме расстояний по прямой. Имеются и другие методы определения оптимальной программы, предложенные Л.В, Дегтяринским и Г.А. Малышевым.

Производственная программа ремонтного предприятия определяется номенклатурой, количеством единиц ремонтируемой продукции и выражается в физических величинах или деньгах. В программу ремонтного предприятия могут входить одна или несколько моделей машин и их агрегатов. В условиях леспромхозов в программу ремонтной мастерской включаются текущие ремонты машин и оборудования, проведение сложных технических обслуживании и др. виды работ.

Исходя из этого программа ремонтного предприятия может быть точной, приведенной или условной.

Точная программа – это такая программа, когда ремонтируется на предприятии одна модель машин или агрегата.

Приведенная программа – это, такая, в которую входят несколько моделей машин, агрегатов. В этом случае вся программа приводится к одной модели машин и все расчеты проводятся по этой модели. За приведенную машину принимается та, которая имеет наибольший удельный вес в программе.

Условная программа – это такая программа, в которую входит большое разнообразие выполняемых работ.

После определения программы предприятия вычисляют годовой объем работы – в человеко-часах по предприятию в целом и каждому цеху или отделению.

Трудоемкостью продукции называют величину затрат живого труда на ремонт единицы продукции на предприятии или это время, которое нужно затратить производственным рабочим непосредственно на выработку данной продукции. В зависимости от числа работников, принимаемых в расчет, различают следующие виды трудоемкости - технологическую, обслуживание производства, управления и полную, равную сумме перечисленных. При проектировании предприятий обычно пользуются технологической трудоемкостью.

По характеру затрат труда на предприятиях различают нормативную, фактическую и плановую трудоемкость. Нормативная трудоемкость устанавливается исходя из действующих на предприятиях норм времени и годового фонда времени с учетом режима работы предприятия. Плановая трудоемкость – затраты труда на ремонт, установленные с учетом снижения, которое должно быть достигнуто в плановом порядке. Трудоемкость измеряют в человеко-часах, нормо-часах, а при расчете оборудования – в станко-часах.

Трудоемкость можно определить различными методами: по картам технологического процесса (точный, но трудоемкий, применяется для поточного производства), по укрупненным нормам времени, полученным на основе анализа существующих проектов и данных действующих предприятий той же мощности. Из трудоемкости действующего предприятия исключается переработка норм, анализируют трудоемкость в части механизации производительного процесса. При проектировании нормы трудоемкости должны быть прогрессивными, т.е. определены на основе обобщения передового опыта, новейших достижений науки и техники и лучших проектных решений.

Трудоемкость является переменной величиной и зависит от программы предприятия. С увеличением программы предприятия трудоемкость снижается. Это объясняется снижением расходов на содержание административно-управленческого аппарата и повышением производительности труда за счет применяемых средств механизации и автоматизации производственных процессов.

В то же время надо иметь в виду, что увеличение номенклатуры ремонтируемых изделий снижает уровень специализации и вызывает необходимость увеличения трудоемкости.

Годовой объем работ распределяется по отдельным видам работ и по участкам ремонтного предприятия. Распределение работ по участкам зависит от вида работ, выполняемых на этих участках. Удельный вес отдельных видов работ в общем объеме трудозатрат устанавливается на основе опытных данных и выражается в процентах. Удельные показатели отдельных видов работ приводятся в справочниках и учебниках. Имея удельные показатели, годовой объем по отдельным видам работ определяется по формуле

где  – процентное содержание данного вида работ.

– процентное содержание данного вида работ.

7. Технологический расчет предприятия по капитальному ремонту тракторов, автомобилей и РММ

Расчет предприятий по ремонту тракторов несколько отличается от расчета предприятий по ремонту автомобилей. Это различие заключается главным образом в расчете годового объема работ, а все дальнейшие расчеты аналогичны, хотя и в этом имеются некоторые различия.

7.1. Расчет производственной программы РМЗ по капитальному ремонту машин лесного комплекса

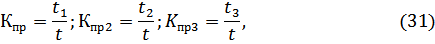

Предприятия по капитальному ремонту машин лесного комплекса и их агрегатов, как правило, ремонтируют две-три марки тракторов и их агрегаты. Расчет производственной программы удобно приводить к одной из марок. С этой целью всю номенклатуру ремонтируемых машин приводят к одной марке, используя с этой целью коэффициент приведения Кпр (ремон- тосложности). Каждый коэффициент для определенной марки машины представляет собой отношение трудоемкости ремонта приводимой машины, агрегата к трудоемкости той машины или агрегата, к которой делается приведение. За приведенную машину берется та, удельный вес которой в программе ремонтируемых машин составляет большую величину. Определяются коэффициенты по зависимостям:

где  ,

,  ,...tn - трудоемкость ремонта приводимых машин и агрегатов;

,...tn - трудоемкость ремонта приводимых машин и агрегатов;

– трудоемкость ремонта машины, к которой делается приведение.

– трудоемкость ремонта машины, к которой делается приведение.

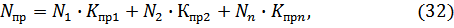

Тогда приведенная годовая программа запишется следующим образом:

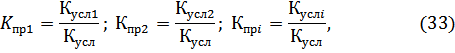

где N1, N2,..., Nn – количество приводимых машин соответствующей марки. При выполнении курсового проекта, когда трудоемкости ремонтируемых машин нам не известны, коэффициенты приведения определяются через условные коэффициенты. Условный коэффициент приведения любой машины представляет собой отношение трудоемкости ремонта данной модели машины к трудоемкости условного ремонта.

В годовой объем работ могут быть включены и дополнительные работы ремонтного предприятия, заказы главного механика – 0,15, изготовление новых деталей – 0,1, изготовление инструментов и приспособлений – 0,05, внеплановые заказы – 0,1 – 0,15; всего 0,4 – 0,45.

Исходя из этого общий годовой объем работ выразится зависимостью

(39)

(39)

где  – коэффициент, учитывающий вышеназванные работы.

– коэффициент, учитывающий вышеназванные работы.

7.2. Расчет производственной программы РМЗ по капитальному ремонту автомобилей и их агрегатов

Расчет производственной программы предприятия по капитальному ремонту автомобилей в основном аналогичен расчету предприятий по ремонту тракторов.

Предприятия по ремонту автомобилей – авторемонтные заводы специализируются на ремонте одной – двух моделей автомобилей и агрегатов.

Рассмотрим определение годовой программы завода в общем случае, тогда в программу могут входить несколько моделей автомобилей и их агрегатов. В этом случае определяется годовая приведенная программа по формуле (29). Значение коэффициентов приведения по ремонтосложности приведены в табл. П6, П7 прил. Смысл этих коэффициентов остается тот же.

При расчете авторемонтных заводов за базовую модель принимается автомобиль ГАЗ-53, трудоемкость которого при годовой программе 2000 шт. составляет 175 чел.- ч.

Трудоемкость капитального ремонта базовых моделей автомобилей и их агрегатов при эталонных условиях приведена в табл. П8 прил.

Зная величину Nпp и трудоемкость ремонта ГA3-53 при программе 2000 шт. в год, можно определить трудоемкость ремонта приведенного автомобиля.

(40)

(40)

Значения коэффициента Км приведены в табл. П5 прил. Для выбора Км Nпp переводится в количество ГA3-53 по формуле (35), только вместо Кусл ставят значения коэффициентов приведения автомобилей к ГАЗ-53.

Кс – коэффициент приведения, учитывающий количество ремонтируемых на предприятии моделей агрегатов (автомобилей), Кс = 1,04-1,07.

Ка – коэффициент приведения, учитывающий соотношение в программе предприятия полнокомплектных автомобилей и комплектов агрегатов.

Зная величину tпp и Nпр, можно определить годовой объем работ в чел.- ч

Распределение трудоемкости по видам работ дано для тракторов в таблице П9, а для автомобилей – в табл. П10, П12 прил.

7.3. Расчет производственной программы ремонтно-механической мастерской (РММ) мехлесхоза, леспромхоза

Ремонтно-механические мастерские предназначены для проведения текущего ремонта (TP) машин и оборудования, их узлов и агрегатов, технического и сезонного обслуживания.

Кроме того, РММ выполняет капитальный ремонт несложного оборудования, работы по восстановлению и изготовлению несложных деталей для ремонта машин, оборудования нижних складов и цехов переработки древесины и другие работы.

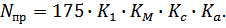

В мехлесхозах и леспромхозах в большинстве случаев отсутствуют ПЦТО, поэтому в РММ следует предусматривать зону технического обслуживания с необходимым числом постов. Схема производственного процесса ремонта и обслуживания машин представлена на рис.4.

Рис.4 Схема производственного процесса ремонта и обслуживания машин

7.3.1. Расчет количества ремонтов и обслуживаний по видам машин

Производственная программа РММ определяется количеством капитальных ремонтов, сезонных и технических обслуживаний и их трудоемкостью, а также трудоемкостью текущих ремонтов. План ремонта определяется количественным составом машин и оборудования и их годовой плановой загрузкой.

Виды ремонтов и обслуживаний распределяются в ремонтно-об-служивающей базе следующим образом:

– на лесоучастке выполняются ежесменные технические обслуживания TO-I и в некоторых случаях ТО-2, а также устраняются несложные отказы, которые по объему работ составляют 30 % от трудоемкости текущих ремонтов. Все эти работы осуществляются с помощью ППТО.

В РММ (при отсутствии ПЦТО) проводят 70 %, а при его наличии – 40 % работ по текущему ремонту, а также другие, ранее названные виды работ.

Среднегодовое число ремонтов и технических обслуживаний для тракторов определяется по следующим упрощенным формулам:

где  ,

,

,

,  – число капитальных ремонтов, технических сезонных обслуживаний соответственно;

– число капитальных ремонтов, технических сезонных обслуживаний соответственно;

,

,  ,

,  периодичность проведения капитальных ремонтов, технических обслуживаний берется по нормативам из Положения по техническому обслуживанию машин в лесном хозяйстве или лесной промышленности; W – годовое задание в мото-часах работы; n – число однотипных машин.

периодичность проведения капитальных ремонтов, технических обслуживаний берется по нормативам из Положения по техническому обслуживанию машин в лесном хозяйстве или лесной промышленности; W – годовое задание в мото-часах работы; n – число однотипных машин.

Приведенные аналитические зависимости не точно определяют количество обслуживаний и ремонтов, так как они не учитывают наработку машин новых с начала эксплуатации, бывших в капитальном ремонте – после ремонта, поэтому в курсовом проекте условно считаем, что машины новые или наработка после ремонта равны нулю.

При расчете количества капитальных ремонтов и технических обслуживаний автомобилей необходимо произвести корректирование нормативной периодичности ТО и пробега до КР. Предварительно необходимо выбрать нормативные значения пробегов автомобилей до КР и периодичности TO-1, ТО-2 из, для первой категории условий эксплуатации базовых моделей автомобилей умеренного климатического района. Категории условий эксплуатации приведены в руководстве.

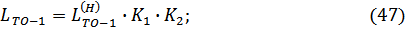

Для конкретных условий пробег Lк автомобиля до КР и периодичность ТО-1 и ТО-2 определяются с помощью коэффициентов, учитывающих категорию условий эксплуатации – К1 модификацию автомобилей – К2, климатические условия – К3, тогда:

где  – нормативный пробег автомобиля до КР, км;

– нормативный пробег автомобиля до КР, км;

– нормативные периодичности ТО-1 и ТО-2,км.

– нормативные периодичности ТО-1 и ТО-2,км.

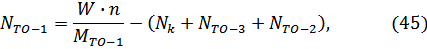

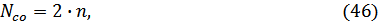

После выполнения расчетов по корректированию пробега определяются числа КР, ТО-1, ТО-2, СО автомобилей за год:

где  – годовой пробег автомобилей данной марки, км; n - списочное количество автомобилей данной марки.

– годовой пробег автомобилей данной марки, км; n - списочное количество автомобилей данной марки.

Годовой пробег автомобилей берется из задания на проектирование или определяется по формуле

где  – среднесуточный пробег автомобиля, км;

– среднесуточный пробег автомобиля, км;

Ктг – коэффициент технической готовности (0,75-0,80);

Др – продолжительность работы автомобилей в год, дни.

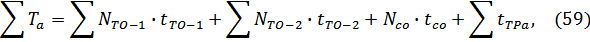

7.3.2. Расчет годовой трудоемкости работ

Прежде чем выполнять расчеты по определению годового объема работ по техническому обслуживанию, необходимо выполнить корректирование трудоемкости по видам обслуживания для автомобилей.

Корректирование трудоемкости технических обслуживании автомобилей производят путем перемножения двух коэффициентов К2, К5 на нормативную трудоемкость ТО, которая установлена для следующего комплекса условий:

1 категория условий эксплуатации, базовые модели автомобилей, природно-климатическая зона – центральная, пробег подвижного состава с начала эксплуатации 50-75 % от пробега до капитального ремонта, размер автотракторного предприятия 200-300 единиц подвижного состава.

Трудоемкость технического обслуживания определяется:

где К5 – коэффициент, учитывающий размер автотранспортного предприятия.

Корректирование трудоемкости текущего ремонта производят путем перемножения нормативной удельной трудоемкости tтр(н)  на коэффициенты К1, К2, К3, К4, К5

на коэффициенты К1, К2, К3, К4, К5

где К4 – коэффициент, учитывающий изменение трудоемкости в зависимости от пробега автомобилей с начала эксплуатации. Значения коэффициентов и нормативная трудоемкость берется из положения по техническому обслуживанию автомобилей. Годовой объем работ для автомобилей и прицепов определяется по формуле

где  ,

,  ,

,  – скорректированные трудоемкости соответственно ТО-1, ТО-2, ТО-3 СО, ТaTP подвижного состава.

– скорректированные трудоемкости соответственно ТО-1, ТО-2, ТО-3 СО, ТaTP подвижного состава.

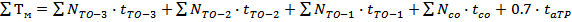

Для тракторов и машин на их базе трудоемкости ТО, TP и СО не корректируются, а берутся из положения по техническому обслуживанию и ремонту. Годовой объем работ для них определяется по формуле

(60)

(60)

где tTO-1, tTO-2, tTO-3, tco, taTP - трудоемкости соответственно ТО-1 ТО-2, ТО-3, СО, TP тракторов и машин на их базе, чел.- ч; 0,7 – коэффициент, учитывающий выполнение работ по текущему ремонту в РММ.

Трудоемкость текущего ремонта по каждой марке автомобилей определяется по формуле

где tтрм – трудоемкость на 100 мото-часов работы для заданного трактора.

Расчеты выполняются по всем маркам тракторов и автомобилей, и результаты оформляются в виде таблицы 2.

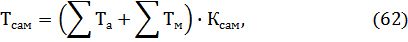

При расчете производственной программы необходимо учитывать трудовые затраты на самообслуживание, т.е содержание, ремонт технологического, санитарно-технического и энергетического оборудования и инвентаря, а также на содержание зданий и инженерных коммуникаций, изготовление приспособлений, нестандартного оборудования, инструмента.

Трудоемкость на самообслуживание определяется по формуле:

где Ксам – коэффициент самообслуживания и выполнения других работ. Он складывается из следующих видов работ (табл.3):

Таблица 3

Распределение работ самообслуживания по видам

| Виды работ | Процентное содержание от трудоемкости на ТО и ТР машин, % |

| Ремонт и изготовление запасных частей | 10 |

| Ремонт и изготовление инструмента | 5 |

| Заказы ОКС и ЖКО | 20 |

| Ремонт оборудования РММ | 6 |

| Изготовление запасных частей для ремонта оборудования | 4 |

| Всего | 45 |

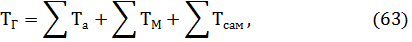

Годовой объем работ с учетом самообслуживания определяется по формуле:

Годовой объем работ распределится по производственным участкам РММ (табл. 4).

Таблица 4

Распределение трудоемкости работ по участкам РММ

| Наименование участка | Годовая трудоемкость, % | Наименование участка | Годовая трудоемкость, % |

| Зона текущего ремонта машин | 30 | Аккумуляторный участок | 2 |

| Участок ремонта узлов и агрегатов | 18 | Шиноремонтный участок | 2 |

| Слесарно-механический участок | 14 | Сварочный участок | 8 |

| Участок ремонта топливной аппаратуры | 4 | Кузнечный участок | 4 |

| Участок ремонта гидрооборудования | 4 | Жестяницкий участок | 3 |

| Участок ремонта электрооборудования | 6 | Прочие работы | 5 |

При наличии постов технического обслуживания на постовые работы по обслуживанию отводится 70 % объема работ по техническому обслуживанию, а остальные 30 % распределяются по участкам.

Таблица 5

Годовой объем по ремонту и техническому обслуживанию на предприятии (пример расчета)

| Наименование машин (оборудования) | Кол-во ед | Годовой объем в ч.и пробег, км | Виды ремонтов, ТО | Периодичность | Кол-во РМ и ТО | Труд-ть, чел.- ч. на ед. | Трудоемкость, чел.-ч на программу | В том числе в РММ | В том числе вне РММ |

| Лесовозный автопоезд ЗиЛ-157-К-2-Р-8 | 5 | 150000 | ТО-1 ТО-2 СО ТР | 1200 км 4800 км 2 раза в год по потреб. | 25 31 10 - - | 9,5 18,0 23,6 10,0/1000 | 1187,5 558,0 36,0 1500 | - 558,0 36,0 1050 | 11875 - - 450 |

| Автомобиль ЗиЛ-130 (бортовой) | 1 | 24500 | ТО-1 ТО-2 СО ТР | 1200 км 4800 км 2 раза в год по потребн. | 14 2 2 - | 5,8 19,5 4,0 11,5/1000 | 81,2 39,0 8,0 204,0 | - 28,0 8,0 204,0 | 81,2 11,0 - 87,8 |

| Трактор ТДТ - 55 | 3 | 4600 | ТО-1 ТО-2 ТО-3 СО ТР | 100 маш.ч 300 маш.ч 900 маш.ч 2 раза в год по потребн. | 138 45 15 6 - | 6,0 12,0 28,0 8,0 30,0/1000 | 828,0 540,0 420,0 480,0 1140 | - 540,0 420,0 480,0 102,0 | 828,0 - - - 1242,0 |

| и так далее по всем машинам, механизмам и оборудованию, включенному в программу. | Итого: | 9430 | 6523 | 2887 | |||||

Примечание. Полученное количество капитальных ремонтов в таблицу не включено, так как они выполняются на РМЗ, т.е. вне РММ

8. Режим работы и фонды времени

Режим работы ремонтного предприятия определяется количеством рабочих дней в году, количеством смен в сутки, продолжительностью смены и рабочей недели в часах. Количество рабочих смен в сутки для производственных цехов и отделений назначается исходя из величины программы и производственных условий с учетом непрерывности производственного процесса и полной загрузки оборудования. Работа цехов и отделений для лучшего использования мощностей, площадей, оборудования, как правило, должна планироваться в две смены, а отделений, с непрерывным процессом производства (термические, гальванические) – в три смены. Для небольших предприятий работа разборочно-сборочных цехов и некоторых отделений с малым числом работающих допускается в одну смену. Продолжительность смены устанавливается в соответствии с трудовым законодательством, для нормальных условий работы она составляет 8 часов, при вредных условиях – 7 часов и менее. В предпраздничные дни продолжительность смены сокращается на 1 час.

Различают три вида годовых фондов времени: календарный, номинальный и действительный. Кроме того, фонды времени классифицируемы по назначению – фонд времени предприятия, цеха, участка, рабочего места, фонд времени оборудования, рабочего места.

Календарный годовой фонд времени равен произведению числа часов в сутки на число календарных дней в году, т.е. 24·365 = 8760 ч.

Предприятие, цех, участок, рабочие место могут иметь номинальный и годовой фонды времени.

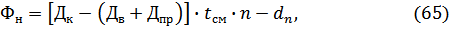

Фонд времени предприятия, цеха, участка и рабочего места можно определить по формуле

где Дк, Дв, Дпр – соответственно количество календарных, выходных и праздничных дней в году; tсм – продолжительность смены в часах; dn – количество предпраздничных дней, когда продолжительность смены сокращается на 1 ч.; n – количество смен (для предприятия, оборудования).

Номинальный фонд времени оборудования определяется исключением из полного календарного фонда количества часов, приходящихся на выходные и праздничные дни, нерабочие смены, обеденные и межсменные перерывы, а также сокращение смены в праздничные дни и обозначается ФH.O, определяется как Фn.

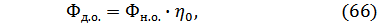

Действительный фонд времени оборудования – это время в часах, в течение которого оно используется:

2018-03-09

2018-03-09 123

123