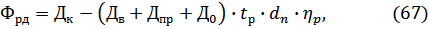

где  – коэффициент использования оборудования, учитывающий простои в обслуживании и ремонте и равен 0,8 … 0,85.

– коэффициент использования оборудования, учитывающий простои в обслуживании и ремонте и равен 0,8 … 0,85.

Номинальный, годовой фонд времени рабочих – время в часах, затрачиваемое одним рабочим на планируемый период с учетом выходных, праздничных дней и сокращении смены в праздничные дни. Определяется как фонд времени предприятия.

Действительный годовой фонд времени рабочих учитывает невыходы на работу по следующим причинам: очередной отпуск, учеба, болезни, отпуск по беременности и родам, время на кормление грудных детей, сокращение рабочего дня подростков, выполнение государственных обязанностей.

где  = 0,96 – коэффициент, учитывающий потерю рабочего времени по уважительным причинам (болезнь, выполнение государственных обязанностей и др.); Д0 – количество дней отпуска.

= 0,96 – коэффициент, учитывающий потерю рабочего времени по уважительным причинам (болезнь, выполнение государственных обязанностей и др.); Д0 – количество дней отпуска.

Номинальные и действительные годовые фонды времени для различных видов оборудования и. различных специальностей, рабочих в зависимости от сменности работы можно принимать по справочным данным, приводимым в литературе [1].

9. Расчет численности работающих

Все работающие на ремонтном предприятии в зависимости от выполняемой ими работы подразделяются на следующие группы: производственные рабочие, вспомогательные рабочие, младший обслуживающий персонал (МОП), счетно-конторский персонал (СКП), инженерно-технические работники (ИТР) и аппарат управления.

Производственные рабочие – люди, выполняющие технологические операции по ремонту машин й их составных частей. К ним относятся рабочие-мойщики, слесари-разборщики, сборщики, станочники, кузнецы, сварщики и др. категории.

Вспомогательные рабочие – это люди, занятые обслуживанием основного производства: наладчики технологического оборудования, слесари-ремонтники и станочники отдела главного механика (ОГМ) и инструментального цеха, дежурные электрики, кладовщики, крановщики, подсобные рабочие и др.

К числу МОП относят курьеров, гардеробщиков, уборщиков служебных помещений, двора и т.п.

В состав СКП входят служащие, работающие непосредственно на производстве бухгалтер, нормировщик и др.

ИТР – это квалифицированные специалисты, принимающие участие в организации процесса производства и в управлении предприятием.

В аппарат управления предприятием, возглавляемым директором с заместителями, входят начальники отделов, а также другие служащие под-разделений.

Определение численного состава отдельных групп работающих зависит от выполняемых ими функций, типа производства, размера программы, вида выпускаемой продукции.

Состав рабочих подразделяют на списочный и явочный. Списочный – полный состав работающих, числящихся на предприятии по списку. Явочные рабочие – это те, которые являются на работу, т.к. часть рабочих может находиться в отпуске, болеть или отсутствовать по другим уважительным причинам.

Списочный состав работающих определяется по формуле

Явочный состав работающих определяется по формуле:

По приведенным формулам получаем общее количество рабочих. Расчет количества рабочих по видам работ проводится по этим же формулам, только в числителе запишется годовой объем данного вида работ.

Явочное количество рабочих может быть определено по другой формуле

где  – трудоемкость ремонта машины, агрегата, чел.·ч;

– трудоемкость ремонта машины, агрегата, чел.·ч;  – такт производства.

– такт производства.

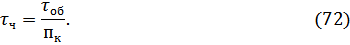

Такт работы есть интервал времени между выпуском двух последовательно отремонтированных машин или поступивших в ремонт. Такт ремонта не является одинаковым для всех цехов и отделений и рабочих мест. Поэтому различают общий такт и частные такты.

Общий такт определяется исходя из фонда времени предприятия, который численно равен номинальному фонду времени оборудования, деленному на годовую программу (N)

Частный такт определяется делением общего такта на количество однотипных конструктивных элементов в данном объекте (nk)

При специализации предприятия на нескольких отличающихся по конструкции и количеству объектах ремонта общие и частные такты должны быть рассчитаны по каждому объекту в отдельности, если они ремонтируются на разных потоках. При ремонте на одном потоке определяют общий и групповой такт. Количество групп в программе

Например, количество машин одной группы N1 =1000, второй N2=2000, тогда Nгр= 1000 и

Списочное количество рабочих на различных видах работ определяется по формуле

где  – процент данного вида работ от общего объема.

– процент данного вида работ от общего объема.

Процентная разбивка по видам работ для автомобилей, тракторов РММ дана в табл. П9-П11 прил.

При определении явочного количества рабочих по рабочим местам в числителе ставится трудоемкость определенного вида работ.

Таблица 6

Ведомость расчета производственных рабочих по видам работ

| Наименование видов | Трудоемкость на ед. (чел.ч) | Количество рабочих | Распределение по разрядам | ||||||

| расчетное | принятое | I | II | III | VI | V | VI | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Число вспомогательных рабочих Рвсп определяется в процентах от списочного числа производственных для РММ – 8-10 %, для РМЗ – 15-25%.

Списочный состав производственных и вспомогательных рабочих распределяется по разрядам. Разряд устанавливают по тарифно-квалифи-кационному справочнику или по справочной литературе.

По тарифным разрядам принятую численность основных производственных и вспомогательных рабочих можно также распределить в следующем соотношении: I – 4 %, II – 9 %, III – 36 %, IV – 41 %, V – 7 %, VI – 3 %.

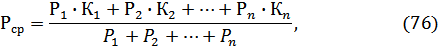

Тарифный коэффициент среднего разряда определяется по формуле

где К1, К2,... Кn – тарифные коэффициенты соответствующих разрядов;

Р1, Р2,... Рn – число рабочих соответствующих разрядов.

Списочный состав распределяется еще по сменам.

При обслуживании некоторого оборудования (например, кузнечных молотов, прессов, некоторых моечных машин) усилий одного рабочего бывает недостаточно, тогда рассчитанное количество рабочих умножается на численность бригады (2-3 человека).

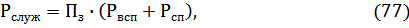

Численность персонала МОП, СКП и ИТР при укрупненных расчетах определяется в процентах к общему числу производственных рабочих.

Число служащих Рсл составляет 4-5 %, а число МОП (младшего обслуживающего персонала 2-3 % от количества производственных и вспомогательных рабочих).

Обычно на 20-25 человек принимают одного мастера и на трех человек - одного главного мастера.

Количество ИТР принимается для РММ (4... 5) %, а для РМЗ, АРЗ – (12... 15) % от количества производственных и вспомогательных рабочих, а число учеников от 3 до 20 % (табл. П12 прил.).

Общая численность персонала проектируемого предприятия определяется по формуле

К служащим относят лиц, занятых на административных и хозяйственных должностях и канцелярским трудом.

К МОП относят вахтеров, гардеробщиков, уборщики, истопники, дворники.

На основании этих расчетов составляют ведомость штата состава работающих (табл. 6).

Контролеров ОТК, работающих на участках, в штат участка не записывают. На каждые 15-20 человек производственных рабочих должен быть один контролер.

Таблица 6

Ведомость штата рабочих

| Наименование групп работающих | Число работающих | Распределение по разрядам | ||

| всего | в первой смене | во второй смене | ||

| Производственные рабочие Станочники Слесари Всп. рабочие Станочники Слесари | ||||

| Итого рабочих ИТР Служащих МОМ | ||||

| Всего работающих | ||||

10. График ремонтного цикла или синхронизация операций

Важным параметром, определяющим организацию производственного процесса, является продолжительность пребывания объекта в ремонте. Этим параметром выражается период времени от начала первой до конца последний операции ремонта.

Продолжительность пребывания объекта в ремонте можно определить аналитически, но наиболее точно определяется графическим путем. С этой целью строится график ремцикла или график синхронизации операций.

График ремонтного цикла отображает согласованное выполнение работ по ремонту какой-либо физической машины, узла, агрегата, детали и позволяет определять продолжительность производственного цикла ремонта, длительность отдельных операций и видов работ, фронт ремонта, количество рабочих на различных видах работ, пропускную способность предприятия, отделения, участка.

Исходными данными для построения графика являются: перечень укрупненных операций технологического процесса ремонта заданной машины, агрегата, узла; трудоемкость работ этих операций; такт работ; рациональное число рабочих, необходимых, для выполнения каждой операции.

По известному такту определяют количество рабочих для выполнения данной операции

где m – трудоемкость операции чел.-ч;

Полученные значения округляют до ближайшего целого числа и находят принятое количество рабочих Рпр. Если Ррас очень мало, то операции укрупняют. Трудоемкость каждой операции по возможности должна быть равна или кратна такту. Каждый рабочий должен быть загружен группой однородных операций одного разряда. При этом Рпр не должно быть больше Ррасч.

Затем определяется коэффициент загрузки рабочих

Допускается перегрузка на 10 … 15 % недогрузка – на 5 %.

Количество рабочих мест определяется по формуле

Рабочее место – это часть производственной площади цеха, на которой размещены один, иди несколько исполнителей работы и обслуживаемое ими технологическое оборудование, оснастка и предметы производства.

Далее определяется продолжительность операций на каждом рабочем месте

где Ррац – рациональное количество рабочих, которое целесообразно для выполнения операции или группы операций, чтобы рабочие не мешали друг другу, производительно работали и выполняли работу в срок, равный такту.

Для построения графика на листе миллиметровой бумаги вычерчивают специальную форму. Вначале заполняют все графы левой части графика. На правой части в определенном масштабе откладывают часы работы. Нормы времени вносят из технологических карт или справочников [1,2]. При построении графика условно принимают производственное время непрерывным. Период времени от начала до конца каждой операции изображают на графике прямой линией, около которой указывают номер рабочего, выполняющего данную работу.

При построении графика нужно выдерживать следующие условия: каждого рабочего необходимо загружать на такт ремонта, если рабочего, загружают на два и более тактов, то подразумевают, что при поступлении нового объекта ремонта эту работу будет делать другой рабочий, которого загружают так же, как и первого, т.е. в данном случае для выполнения работы организуется несколько одноименных рабочих мест. Однако продолжительность определяется по первому рабочему.

Очередная работа должна начинаться после того, как будет закончена предыдущая, технологически не взаимосвязанные работы должны выполняться параллельно, разряды выполняемых работ одним рабочим должны быть одинаковы.

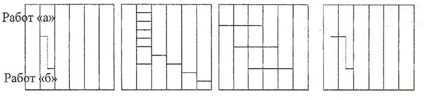

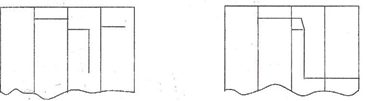

При построении графика могут встречаться следующие случаи, которые не укладываются в ранее данные определения (рис. 5):

а) продолжительность работ меньше такта. В этом случае для загрузки рабочего необходимо найти такую работу, которая загружала бы его до полного такта;

б) продолжительность работ больше такта и кратна ему;

в) продолжительность работ больше такта и не кратна ему;

г) продолжительность работ не кратна такту.

а) б) в) г)

Рис. 5 Изображение выполняемых работ

Если продолжительность работы больше такта и кратна ему, то в этом случае к выполнению работы должно быть привлечено больше рабочих.

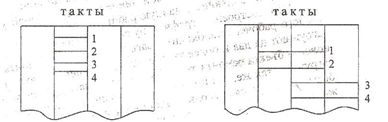

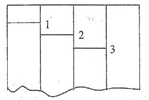

Пример: по расчету на ремонт необходимо иметь 4 рабочих и целесообразное количество рабочих на выполнение этой операции равно 4, тогда на графике это изображается так, как показано на рис. 6, а. В этом случае работа выполняется на одном рабочем месте. Инструменты и оборудование, используемые при выполнении работ, распределяются между рабочими.

Если целесообразное количество рабочих равно 2, то на графике это будет выглядеть так, как показано на рис. 6, б. В данном случае должно быть организовано два рабочих места и приобретено для них необходимое количество оборудования и инструмента. Начало работы на втором рабочем месте сдвинуто на такт по отношению к первому.

а) б)

Рис. 6 Изображение загрузки рабочих при объеме работ, кратному такту

Продолжительность работы (операции) больше такта и не равна ему. В этом случае рабочий загружается на такт, а для выполнения оставшихся работ привлекается недогруженный рабочий со смежного такта (рис.7, а).

Если же по условиям выполнения операций такого сделать нельзя, то в этом случае подбираются другие работы в других тактах с расчетом загрузки рабочего на такт (см. рис. 7, б).

а) б)

Рис. 7 Загрузка рабочих при объеме работы, не кратному такту

Если при построении графика получается количество одноименных рабочих мест три и более, то в этом случае целесообразно работу организовывать на поточной линии. Выполнение работ на поточной линии выглядит так, как показано на рис.8, а непоточное производство показано на рис. 9.

При построении графика необходимо добиться сокращения срока пребывания машин в ремонте. Это достигается следующим образом:

а) выполнением ремонтных операций сразу после окончания мойки, разборки, дефектовки, планируя непрерывность в последовательности выполнения ремонтного процесса по основному базисному узлу (для трактора или автомобиля – рама, двигателя – блок цилиндров и т.д.); мойку агрегатов и деталей планируют через 0,6-0,7 часа от начала койки;

б) планировать одновременное выполнение наибольшего числа ремонтных операций (параллельно), если они не сдерживаются предшествующими работами по данному узлу на других рабочих местах;

в) если один рабочий или бригада рабочих выполняет несколько технологических операций, то необходимо предусмотреть такую последовательность работ, при которой не допускалось бы перерывов во время их выполнения.

Рис. 8 Схема загрузки рабочих на поточных линиях

Построив график, находят полное время ремонта машины - продолжительность ремонта tn. Зная продолжительность ремонта, можно определить фронт ремонта:

Если при определении фронта ремонта получается дробное число, например, 10,2, то число после запятой показывает, какую долю такта на ремонтном предприятии будет находиться II машина, т.е. 0,2 такта и при такте, равном 1,2 часа, это составит 0,24 часа.

Таким образом, график ремонтного цикла позволяет выполнить следующее:

– определить очередность и сроки готовности агрегатов, узлов по всем стадиям производственного процесса;

– рационально распределить разборочные, сборочные и другие работы, определить количество рабочих мест.

При построении графика много времени занимают расчеты по определению величин, необходимых для его построения. К этим величинам относятся расчет трудоемкости по рабочим местам, расчетное количество рабочих, коэффициент загрузки рабочих, количество одноименных рабочих мест, продолжительность операций. Все эти расчеты быстро выполняются при использовании ЭВМ по стандартной программе. Пример построения графика показан в табл. П13 прил. (для двигателя).

11. Расчет поточной линий

В специализированных ремонтных предприятиях при больших программах ремонта тракторов, автомобилей возникает необходимость организовать ремонт деталей, сборку узлов и агрегатов на поточных линиях.

При проектировании могут быть приняты прямая, Г-образная и П- образная поточные линии.

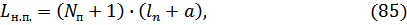

Длина поточной линии определяется по формуле

где ln – длина изделия, м; а – интервал между изделиями на линии, м; Nn – количество постов.

Для конвейерных машин определяют также скорость перемещения

12. Расчет количества постов текущего ремонта, диагностики и технического обслуживания (для РММ)

В РММ при отсутствии ПЦТО возникает необходимость в расчете количества постов для технического обслуживания, диагностики и текущего ремонта. Выполнение разборочно-сборочных работ производится на стационарных рабочих местах или на поточных линиях. Это зависит от годовой программы.

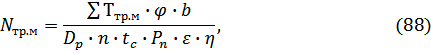

Число постов для диагностики и технического обслуживания подвижного состава на стационарных постах определяется по формуле

где Тто – годовой объем работ по техническому обслуживанию (диагностике) автомобилей, чел.- ч; b - коэффициент, учитывающий объем работ, выполняемых на постах, принимается равным 0,7; Др - число рабочих дней в году; коэффициент  – учитывающий занятость рабочих на посту (

– учитывающий занятость рабочих на посту ( = 0,92-0,98); tс – продолжительность смены, ч; Рср – средняя плотность работы, то есть среднее число рабочих, приходящихся на одно рабочее место, для автомобилей принимается равной 2-3, а для двигателей и агрегатов – 1-2;

= 0,92-0,98); tс – продолжительность смены, ч; Рср – средняя плотность работы, то есть среднее число рабочих, приходящихся на одно рабочее место, для автомобилей принимается равной 2-3, а для двигателей и агрегатов – 1-2;  - число рабочих смен;

- число рабочих смен;  – коэффициент загрузки поста (0,75 … 0,85). Число постов для диагностики и технического обслуживания тракторов и машин на их базе определяется по этой же зависимости, только в числителе вместо

– коэффициент загрузки поста (0,75 … 0,85). Число постов для диагностики и технического обслуживания тракторов и машин на их базе определяется по этой же зависимости, только в числителе вместо  ставится годовой объем работ по обслуживанию этих машин

ставится годовой объем работ по обслуживанию этих машин  .

.

Для ремонтно-механических мастерских необходимо определить количество постов текущего ремонта тракторов и машин на их базе. Число постов определяется по формуле

где  – годовая трудоемкость по текущему ремонту тракторов и машин на их базе, чел.- ч.;

– годовая трудоемкость по текущему ремонту тракторов и машин на их базе, чел.- ч.;  – коэффициент, учитывающий неравномерность поступления машин в текущий ремонт, принимается равным 1,2-1,5; Dp – число рабочих дней в году;

– коэффициент, учитывающий неравномерность поступления машин в текущий ремонт, принимается равным 1,2-1,5; Dp – число рабочих дней в году;  – число рабочих смен; b – коэффициент, учитывающий объем работ по текущему ремонту на постах, принимается равным 0,5-0,6; tc – продолжительность рабочей смены; Рn – число рабочих, одновременно работающих па посту;

– число рабочих смен; b – коэффициент, учитывающий объем работ по текущему ремонту на постах, принимается равным 0,5-0,6; tc – продолжительность рабочей смены; Рn – число рабочих, одновременно работающих па посту;  – коэффициент, учитывающий занятость рабочих на посту (при Рn = 1-2 чел., 3-4 чел., 5-6 чел. соответственно

– коэффициент, учитывающий занятость рабочих на посту (при Рn = 1-2 чел., 3-4 чел., 5-6 чел. соответственно  = 0,98-0,96; 0,94-0,92; 0,9);

= 0,98-0,96; 0,94-0,92; 0,9);  – коэффициент использования поста, принимается равным 0,85-0,90.

– коэффициент использования поста, принимается равным 0,85-0,90.

По той же зависимости можно определить Тр для автомобилей.

Количество оборудования при поточной форме организации работ и непрерывном перемещении конвейера рассчитывается по формуле

где Мп – число постов на конвейере;  - общий такт работ на конвейере; Рср – плотность работы (Рср = 1,2-1,6).

- общий такт работ на конвейере; Рср – плотность работы (Рср = 1,2-1,6).

13. Расчет технологического оборудования

Оборудование подразделяется на производственное, вспомогательное, подъемно-транспортное и энергетическое. К основному производственному оборудованию относится оборудование, предназначенное для выполнения технологических операций, определяющих функциональное назначение участка – моечные машины и установки, испытательные стенды, станки и т.п.

К вспомогательному относится оборудование, на котором выполняется, например, ремонт и заточка инструментов, ремонт оборудования, а также лабораторное оборудование. Вспомогательное оборудование предназначено для выполнения работ по обслуживанию основного производства. Оно не принимает участия непосредственно в операциях технологических процессов по выпуску продукции.

К подъемно-транспортному относится оборудование, обеспечивающее механизацию подъемно-транспортных и погрузочно-разгрузочных работ в производственном процессе предприятия. К подъемно-транспортному оборудованию относятся железнодорожный, водный, автотракторный транспорт, лебедки, тали, тельферы, кран-балки, монорельсы, самоходные тележки, электрокары, автокраны, различные конвейеры, рольганги, штабелеры и др.

Энергетическое оборудование предназначено для обеспечения производственного процесса предприятия всеми видами энергии. К энергетическому оборудованию относятся: трансформаторные электростанции, электрические распределительные устройства, силовое электрооборудование, насосы, генераторы и др.

Методы расчета и подбора оборудования зависят, от типа производства (индивидуальное, серийное, массовое), типа оборудования и требуемой степени точности.

Количество оборудования рассчитывают по трудоемкости объектов ремонта; станкоемкости объектов, ремонта; продолжительности технологических операций; физическим параметрам объектов ремонта.

Расчет вспомогательного оборудования ведется главным образом по процентному отношению количества единиц вспомогательного оборудования к количеству единиц основного оборудования.

После выполнения расчетов оборудование выбирают по каталогам и справочникам. При подборе оборудования следует руководствоваться следующими требованиями: оборудование должно, обеспечивать выполнение производственной программы и осуществление процесса ремонта; подбирать новейшее оборудование, обеспечивающее повышенную производительность труда и качество выполняемых работ.

По трудоемкости выполняемых работ рассчитывается оборудование, применение которого связано с ручным или машинно-ручным способом работы. По станкоемкости выполняемых работ рассчитывается оборудование, применение которого обеспечивает машинные способы работы (станки, прессы и т.п.). В этом случае величина годового объема работ выражается в станко-часах. Кроме того, если в процессе работы необходимо часто перестраивать оборудование, то при расчетах затраты времени на перестраивание необходимо учитывать.

По продолжительности технологических операций рассчитывается то оборудование, при работе на котором трудовые затраты связаны только с загрузкой (установкой) и выгрузкой (снятием) объектов ремонта, а также с периодическим наблюдением за ходом технологического процесса. К такому оборудованию относятся моечные ванны, сушильные камеры, стенды для испытания двигателей, агрегатов и отдельных узлов и т.п.

По физическим параметрам объектов ремонта рассчитывается оборудование, производительность которого определяется массой обрабатываемых изделий (нагревательные печи), а также оборудование участков покрытий (гальванических окрасочных).

При проектировании предприятия по укрупненным показателям расчетным путем определяют основное технологическое оборудование. Годовые объемы работ выражают в человеко-часах (чел.- ч).

При проектировании предусматривают выполнение разборочно- сборочных работ либо на стационарных рабочих местах, либо на поточной линии, что зависит от программы предприятия. Количество оборудования при стационарной форме организации работ определяется по формуле

где  – суммарная трудоемкость разборочных или сборочных работ за год, выполняемых на данном оборудовании (стенде), чел.- ч; Фдо – действительный годовой фонд времени оборудования с учетом сменности;

– суммарная трудоемкость разборочных или сборочных работ за год, выполняемых на данном оборудовании (стенде), чел.- ч; Фдо – действительный годовой фонд времени оборудования с учетом сменности;  – коэффициент использования оборудования.

– коэффициент использования оборудования.

Число рабочих мест (постов) для участка находят по формуле

где Фрм – фонд времени рабочего места с учетом сменности, Кп – коэффициент, учитывающий перерывы в работе конвейера. Кп принимается равным 0,95-0,97; Рср – плотность работы (1,2-1,6).

Количество машин для наружной мойки

где  – трудоемкость работ на мойку одной машины; N – годовая программа, шт;

– трудоемкость работ на мойку одной машины; N – годовая программа, шт;  – коэффициент использования машин (для камерных машин

– коэффициент использования машин (для камерных машин  = 0,8... 0,85; для установок шланговой мойки

= 0,8... 0,85; для установок шланговой мойки  = 0,92... 0,95);

= 0,92... 0,95);  – число смен.

– число смен.

2018-03-09

2018-03-09 128

128