Основное производство может быть построено по цеховой и бесцеховой структуре.

Цех – самостоятельное подразделение ремонтного предприятия, выполняющее определенные производственные функции. Производственный участок – часть цеха, предназначенная для непосредственного осуществления технологического процесса.

При цеховой структуре отдельные производственные участки объединены в цеха, во главе цеха стоит начальник, подчиненный директору завода. Цеховая структура предусматривается в том случае, если имеется достаточный объем работ, обеспечивающий загрузку не менее 100 производственных рабочих.

Цеха ремонтного предприятия могут быть образованными по двум признакам: технологическому – цех выполняет комплекс однородных технологических операций (разборка, сборка, ремонт деталей); по предметному признаку – цех ремонтирует однородные изделия (двигатели, задние мосты и т.д.).

Расчеты показывают, что целесообразность создания цехов по предметному признаку возникает лишь при больших программах (например более 10000 кап. ремонтов автомобилей в год).

Цеха ремонтного предприятия подразделяют на участки, которые могут быть специализированы по технологическому (разборочно-моечные, дефектовочные, гальванические и т.д.) и предметному признаку (ремонт рам, кузовов, электрооборудования).

Для небольших предприятий рекомендуется бесцеховая структура. При такой организации производства в составе предприятия нет отдельных цехов. Все производство делится по технологическому признаку на участки, во главе которых стоят мастера. Все административные, технические и учетно-счетные функции осуществляет заводоуправление. Такая структура упрощает организацию производства, сокращает численность административного персонала.

При цеховой структуре в состав завода входят: основное производство, включающее разборочный цех, сборочный цех (комплектовки, электротехнический, аккумуляторный, ремонта рам, шиномонтажный, сборки автомобилей, сборки автомобилей рам, шиномонтажный, сборки автомобилей, регулировки и устранения дефектов), агрегатно-сборочный (ремонта основных деталей и сборки двигателей, испытательная станция, сборка и испытание агрегатов, ремонт и сборка систем питания и смазки, окраски двигателя и агрегатов), цех восстановления и изготовления деталей, (слесарно-механический, кузнечно-рессорный, термический, сварочно-металлизационный, медницко-радиаторный, гальванический участок), кузовной цех (жестяницко-прессовочный, деревообрабатывающий, обойный, малярный участок); вспомогательное производство включает ремонтно-механический; инструментальный цехи, транспортное отделение, лабораторию, экспериментальное отделение; складское хозяйство; заводоуправление – ОТК, бухгалтерия, финансовый отдел, отдел труда и заработной платы, плановый отдел, технический отдел, инструментальный отдел, отдел материально-технического снабжения ОТМ, отдел кадров, транспортный отдел, отдел сбыта.

Небольшие ремонтные предприятия (РММ и др.) имеют бесцеховую структуру и вместо цехов имеются производственные участки, отделения и зоны, построенные по техническому признаку. Согласно положению по техническому обслуживанию и ремонту лесозаготовительного оборудования в состав РММ входит пост наружной мойки с очистными сооружениями, посты текущего ремонта машин и оборудования, производственные участки – агрегатный, слесарно-механический, кузнечно-сварочный, ремонта мото-инструмента, медницко-жестяницкий, текущего ремонта двигателей внутреннего сгорания со стендом обкатки, ремонта топливной аппаратуры, гидрооборудования, электрооборудования, аккумуляторов, узлов и агрегатов нижнескладского оборудования, силового электрооборудования, полимерных покрытий, инструментально-раздаточную кладовую (ИРК); склад запасных частей, узлов и агрегатов оборотного фонда; площадку с твердым покрытием и служебно-бытовые помещения. При отсутствии ПЦТО в РММ создается зона технического обслуживания с необходимым числом постов ТО машин и маслохозяйством.

Зоны ТО и TP в зависимости от назначения объекта РОБ, типа обслуживаемой машины, проводимых работ по ТО и TP могут размещаться в одном или нескольких помещениях. В табл. 1 представлен типоразмерный ряд РММ.

Таблица 1

Типоразмерный ряд РММ

| Годовой объем заготавливаемой древесины, тыс. м3 | Годовой объем работ по ТР, чел.-ч | Количество повторений |

| 100-400 | 30-60 | 2 |

| 500-1000 | 70-100 | 4 |

Отступление от расчетной площади допускается в пределах + 20 % для помещений с площадью до 100 м2 и ± 10 % для помещений свыше 100 м2. Ширина помещений должна быть не менее 3 м. Небольшие производственные участки площадью менее 10 м2 следует объединять.

Взаимное расположение отдельных участков должно подчиняться требованиям, а также правилам охраны труда и техники безопасности.

Горячие участки обычно располагают рядом и их отделяют от остальных несгораемыми стенами.

По методу проектирования все производственные участки ремонтного предприятия разбиваются на три класса:

I класс – участки по разборке-сборке машин и агрегатов, по ремонту машин и агрегатов, по ремонту кабин, кузовов и слесарно-механический участок с расчетной единицей деталь, шт.;

II класс – участки по тепловой обработке металлов и мойке деталей с расчетной единицей в массовом выражении (кг) – кузнечный, рессорный, термический, моечно-выварочный;

III класс – участки металлопокрытий с расчетной единицей (дм2, м2) – гальванический, металлизационный, сварочный, малярный.

4. Формы организации ремонта машин

Формы организации ремонта машин показывают, каким образом ведется технологический процесс ремонта машин на предприятии. Формы организации ремонта машин классифицируют по следующим признакам:

по степени расчленения операций технологического процесса ремонта (бригадная, узловая, поточно-узловая, поточная);

по степени обезличивания конструктивных элементов машин (обезличенная и необезличенная форма ремонта);

по степени охвата ремонтом всей машины или отдельных агрегатов (полнокомплектная и агрегатная форма).

Выбор формы организации производства определяется рядом факторов: объемом выполняемых работ, величиной программы и марочностью машин (однотипность) и их конструктивными особенностями, производственными условиями ремонта (наличие площадей и др.) и т.д.

Бригадная форма организации является простейшей. Сущность ее заключается в том, что весь объем работ по ремонту изделий производится одной группой (бригадой) рабочих без существенного разделения труда между ними. Бригада (группа) выполняет главным образом разборочно-сборочные, слесарно-подгоночные и обкаточно-испытательные работы. Специализирован-ные работы (кузнечно-сварочные, механические, электротехнические и другие) выполняются специальными рабочими.

Бригадная форма организации применяется в небольших ремонтных предприятиях. Ремонт осуществляет бригада из 2-3 человек вместе с водителями машин.

Эта форма имеет ряд существенных недостатков: не полностью используется имеющееся оборудование, приспособления и производственные площади мастерских; нерационально используется квалификация рабочих; снижается производительность труда; удлиняются сроки пребывания объектов в ремонте; ограничивается возможность механизации процессов труда; высокая трудоемкость и низкое качество работ.

Наиболее прогрессивной является узловая форма организации производства. При этой форме полностью исключаются недостатки бригадной формы. Сущность узловой формы состоит в том, что весь комплекс работ технологического процесса ремонта машин делится на части, каждая из которых представляет собой группу операций с законченным процессом ремонта этой части «узла». Каждая часть работ (группа операций) производится на специализированных соответственно оборудованию рабочих местах, за которыми закреплены постоянные рабочие или группа рабочих. Применение данной формы организации дает возможность повысить производительность труда; рационально использовать и повышать квалификацию рабочих, что улучшает качество ремонта; лучше использовать оборудование; производственные площади; облегчить контроль за выполняемыми работами; уменьшать длительность технологического цикла. Эта форма находит распространение в крупных РММ.

К ее недостаткам можно отнести отсутствие ритмичности процесса производства, неравномерность загрузки рабочих мест, отсутствие поточности. Ритмичность – повторение через определенный промежуток времени закре-пленных за рабочими местами операций.

При поточно-узловой форме организации производства сохраняется такая же специализация работ, как и при узловой. Однако при этой форме организации разборочно-сборочные операции по машине и отдельным агрегатам выполняются на поточных линиях, а разборочно-сборочные работы по другим агрегатам и восстановлению деталей выполняются на специализированных рабочих местах. На поточных линиях для перемещения машин и агрегатов используются рольганги, тележки, эстакады и другие устройства.

Такая форма организации производства позволяет обеспечивать более полное использование производственных площадей, оборудования, значительно повышается производительность труда и сокращается длительность ремонта. Применяется этот метод в ЦРМ и ремонтных заводах по ремонту машин лесного комплекса.

Поточная форма организации производства представляет собой высшую форму организации производства и характеризуется непрерывностью, ритмичностью и высоким уровнем операциализации рабочих мест. Поточная линия представляет собой совокупность специализированных рабочих мест, расположенных в соответствии с последовательностью операций технологического процесса. Рабочие места согласовываются по загрузке путем расчленения производственного процесса на равные части или кратные по времени выполнения или трудоемкости операции.

В зависимости от количества и разновидности монтируемых объектов могут быть поточные линии одно- и многопредметными, по движению различаются на непрерывно- и прерывно-поточные. Наиболее совершенной формой является однопредметная непрерывно-поточная линия.

Для организации поточного метода необходимо наличие большой программы, минимальная разномарочность 1-3, наличие отработанного технологического процесса и хорошо организованное планирование и снабжение производства. Применяется данная форма на ремонтных предприятиях с большой программой.

Вследствие различия межремонтных сроков службы агрегатов при сдаче в ремонт полнокомплектных машин наблюдается недоиспользование их ресурсов. Поэтому агрегатная форма организации ремонта имеет особое значение.

Сущность ее заключается в том, что ремонт вышедшей из строя машины сводится к замене дефектных агрегатов на исправные (отремонтированные или новые) из оборотного фонда, что обеспечивает восстановление работоспособности и ресурса машин при наименьших затратах. Ремонт дефектных агрегатов производится на специализированных ремонтных предприятиях. Для организации данной формы ремонта необходимы запасные детали, узлы, агрегаты, которые подразделяются на оборотные, обменные и страховые. Величина оборотного фонда агрегатов, узлов и деталей для хозяйств должна быть оптимальной. Повышенное их количество ведет к омертвлению оборотных средств, а занижение – к снижению коэффициента технической готовности машин. Оборотный фонд (узлов и агрегатов) создается на предприятиях, обслуживающих технику, и на ремонтных предприятиях. Он является резервным фондом, который используется в первом случае для быстрого восстановления работоспособности машин, ремонтируемых на месте; во втором случае в качестве задела, обеспечивающего бесперебойную работу производства.

Расчет потребности в оборотном фонде можно определять по формуле

где  – списочное количество машин данной марки;

– списочное количество машин данной марки;

– среднегодовая нагрузка, км, усл, га;

– среднегодовая нагрузка, км, усл, га;

– время оборачиваемости;

– время оборачиваемости;

– коэффициент, учитывающий разбросанность машин в хозяйстве (при одном лесопункте – 1,0; двух – 1,25; трех – 1,5; четырех – 1,75; пяти – 2,0);

– коэффициент, учитывающий разбросанность машин в хозяйстве (при одном лесопункте – 1,0; двух – 1,25; трех – 1,5; четырех – 1,75; пяти – 2,0);

– количество рабочих дней в году;

– количество рабочих дней в году;

М – межремонтный интервал, км, ч, и т.д;

– количество однотипных агрегатов на машине.

– количество однотипных агрегатов на машине.

Обменный фонд создается на ремонтных предприятиях и технических обменных пунктах (ТОП), которые служат посредниками между хозяйствами й ремонтными предприятиями. Они позволяют повысить эффективность агрегатной формы организации за счет снижения затрат на доставку неисправных агрегатов и сокращения времени оборачиваемости. Величину обменного фонда можно определить по формуле

где  – годовая производительная программа ремонта;

– годовая производительная программа ремонта;

– длительность ремонта, дни;

– длительность ремонта, дни;

,

,  ,

,  – соответственно, длительность приемки производственного цикла, выдача агрегата.

– соответственно, длительность приемки производственного цикла, выдача агрегата.

Номенклатура и величина оборотного фонда агрегатов, узлов на 100 списочных машин даны в положении, разработанном ЦНИИМЭ. Там же приведены все формы, необходимые для учетной документации при внедрении агрегатной формы организации производства.

Страховой запас – это количество узлов и агрегатов, необходимое для нормальной работы машины предприятий, а также ремонтных предприятий в случае непредвиденных обстоятельств.

где  – коэффициент доверительной вероятности (0,6-0,75);

– коэффициент доверительной вероятности (0,6-0,75);

Р – программа или количество машин в хозяйстве.

Лучшей формой организации ремонтного производства в настоящее время считают организацию фирменного ремонта, когда существует прямая и обратная связь в системе производство-ремонтный завод, что позволяет совершенствовать не только ремонт, но и конструкцию и технологию производства машин.

Обезличенный ремонт – это ремонт изделия, при котором выполнение восстановительных операций производится без учета принадлежности восстанавливаемых деталей и сборочных единиц к определенному экземпляру данного вида изделия.

При необезличенном ремонте сохраняется принадлежность деталей и узлов к ремонтируемой машине. Снятые с объекта ремонта детали, узлы и агрегаты после их восстановления устанавливают на тот же объект сборки. Однако и при этом методе имеется обезличивание, когда одна деталь заменяется новой или отремонтированной.

При обезличенном ремонте упрощается производственный учет, отпадает необходимость составления дефектовочных ведомостей на каждый объект. Недостаток – повышенный износ деталей, сопряжение которых нарушено. Но и при этом методе есть элементы необезличивания – крышки коренных подшипников, шатунов и др. деталей. Обезличенный ремонт применяется на предприятиях с большой производственной программой, а необезличенный ремонт – на предприятиях с малой программой ремонта типа РММ.

Полнокомплектный ремонт – это такой, когда полнокомплектная машина доставляется на ремонтное предприятие.

Предприятия РОБ проектируют проектные организации. Для сокращения затрат на проектирование работы ГИПРОЛЕСТРАНС разработал ряд типовых проектов для РММ, гаражей, леспромхозов. Однако для других видов объектов, как, например ПЦТО, не имеется типовых проектов. Типовые проекты на РМЗ, ТРЗ также не разрабатываются, так как они в большей мере определяются плотностью распределения на территории обслуживаемой зоны. При разработке типовых проектов РММ в основу кладется годовой объем работ предприятия. Этот объем работ выражается объемом заготовок для автомобильной вывозки. Автомобильная вывозка производится непосредственно из леспромхозов. В ГИПРОЛЕСТРАНС разработаны два типовых проекта РММ: № 416-7-200-8 на 50 единиц оборудования для леспромхозов с автомобильной вывозкой в объеме 250 - 350 тыс. м3 древесины в год и № 416-7-192 на 100 единиц оборудования для леспромхозов с автомобильной вывозкой в 400 - 500 тыс. м3 древесины в год. Ранее разработаны типовые проекты № 411-1-4 с вывозкой в объеме 150 тыс. м3 и № 411-1-35/71 — в объеме 500 тыс. м3 древесины в год. Для предприятий лесного хозяйства также имеются типовые проекты РММ.

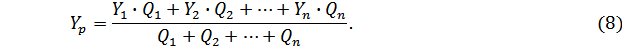

Для определения места размещения ремонтного предприятия на карте района, помещенной в прямоугольные координаты, наносят точки (пункты) нахождения и концентрации объектов ремонта. Спроектировав точки (пункты) расположения объектов ремонта на оси координат, находят значение абсциссы X: Х1, Х2,... Хn и ординаты Y1,... Yn, а массы машин, подлежащих ремонту, Q1, Q2,... Qn известны.

Место расположения определяют путем нахождения средневзвешенного значения абциссы Хр и ординаты Yp. Это легко сделать, зная массу машин и значения абцисс и ординат (рис. 2):

Точка пересечения Xp и Yp и будет местом строительства ремонтного предприятия. Может оказаться, что найденная точка не отвечает условиям обеспечения завода топливом, электроэнергией, водой, рабочей силой и др. Тогда определяют ближайшие две-три точки, удовлетворяющие указанным условиям, и путем расчета определяют минимальную стоимость перевозок, что является критерием оптимальности размещения предприятия в данном пункте.

Рис. 2 Схема определения рационального размещения ремонтного предприятия

5. Производственная программа и годовой объем работ ремонт-ного предприятия

При проектировании и реконструкции ремонтных предприятий необходимо знать потребность в ремонте данного вида машин, агрегатов и узлов в обслуживаемой зоне. Количество машин, нуждающихся в ремонте, может быть определено разными способами.

1 способ – графический, дает наиболее точный результат, т.к. учитывает техническое состояние каждого трактора и планируемые для него наработки. Для определения количества ремонтов и технических обслуживаний необходимо знать периодичность их проведения за цикл, т.е. от одного капитального ремонта до другого и планируемую нагрузку на год. График строится в координатах: цикл ремонта – календарный год. Межремонтные периоды выражаются в процентах от длительности цикла. Для тракторов эти проценты составляют: капитальный ремонт – 100; техническое обслуживание №3 – 16,67; техническое обслуживание № 2 – 4,17; техническое обслуживание № 1 – 1,04. Откладываем на графике нарастающим итогом плановую наработку трактора, выраженную в процентах от длительности цикла.

На графике получаем интегральные кривые, пользуясь которыми можно определить общее количество ремонтов и технических обслуживаний.

Рис. 3 Определение количества ТО в течение года

Этот способ приемлем для отдельных участков предприятия и дает точные результаты.

Второй способ. Среднегодовое число ремонтов и ТО тракторов и автомобилей можно определить по формулам:

где  – число капитальных ремонтов;

– число капитальных ремонтов;

,

,  ,

,  – число технических обслуживаний;

– число технических обслуживаний;

– планируемый годовой объем работ, га, км и т.д.;

– планируемый годовой объем работ, га, км и т.д.;

– фактическая наработка машины от последнего капитального ремонта, га, км и т.д.;

– фактическая наработка машины от последнего капитального ремонта, га, км и т.д.;

– количество сезонных обслуживаний;

– количество сезонных обслуживаний;

– количество машин данной марки;

– количество машин данной марки;

– периодичность капитальных ремонтов;

– периодичность капитальных ремонтов;

,

,  ,

,  – периодичность технических №1,2,3 машин.

– периодичность технических №1,2,3 машин.

Этот способ может быть применен при планировании ремонта и ТО предприятий и их подразделений. Однако он не позволяет определять сроки проведения ремонтов.

Третий способ. Количество ремонтов и технических обслуживаний тракторов, автомобилей и других машин может быть определено по формуле

где  – планируемая годовая наработка для машин данной марки.

– планируемая годовая наработка для машин данной марки.

Этот способ менее точен. Применяется для планирования ремонтов по ряду предприятий, объединений.

Для определения количества ремонтов в объединениях, республиках, краях можно пользоваться следующими формулами:

где  – количество машин данного вида, работающих на рассматриваемой территории;

– количество машин данного вида, работающих на рассматриваемой территории;

– коэффициент охвата ремонтов, выполненных в прошедшем году, который можно определить по данным прошлого года по формуле

– коэффициент охвата ремонтов, выполненных в прошедшем году, который можно определить по данным прошлого года по формуле

где  – списочное количество машин данной марки в прошедшем году;

– списочное количество машин данной марки в прошедшем году;

– количество капитальных ремонтов, выполненных в прошлом году.

– количество капитальных ремонтов, выполненных в прошлом году.

Этот способ также не точен. Для определения количества ремонтов автомобилей предложена такая зависимость:

где  – количество автомобилей, находящихся в эксплуатации в данном районе;

– количество автомобилей, находящихся в эксплуатации в данном районе;

– пробег автомобиля за амортизационный срок;

– пробег автомобиля за амортизационный срок;

– средний межремонтный пробег до первого и последующего капитальных ремонтов;

– средний межремонтный пробег до первого и последующего капитальных ремонтов;

Т – амортизационный срок службы автомобиля.

Количество капитальных ремонтов на перспективу для автомобилей можно определить по формуле

где  – перспективная численность парка на определенный год;

– перспективная численность парка на определенный год;

– планируемый годовой пробег автомобиля;

– планируемый годовой пробег автомобиля;

– количество капитальных ремонтов на 1 млн км пробега при коэффициенте отклонения от норм амортизации пробега

– количество капитальных ремонтов на 1 млн км пробега при коэффициенте отклонения от норм амортизации пробега  ;

;

– дополнительное количество капитальных ремонтов на 1 млн. пробега при

– дополнительное количество капитальных ремонтов на 1 млн. пробега при  ;

;

где  – наличный состав парка в период выдачи задания на проектирование;

– наличный состав парка в период выдачи задания на проектирование;

– суммарное поступление парка за t лет;

– суммарное поступление парка за t лет;

– суммарная убыль (списание) парка за t лет;

– суммарная убыль (списание) парка за t лет;

где  – нормативный пробег автомобиля до первого капитального ремонта.

– нормативный пробег автомобиля до первого капитального ремонта.

Рассмотренные способы определения количества капитальных ремонтов на перспективу дают большую величину погрешности, т.к. они не учитывают ряд обстоятельств. Они основываются на средних показателях использования машин, не учитывают изменения состава и возраста автомобилей, а также изменения качества автомобилей после ремонта и ряд других факторов. Многие из названий факторов носят вероятностный характер.

При точных расчетах потребности в ремонтах пользуются методиками, основанными на положениях теории вероятностей.

6. Определение производственной программы и мощности ремонтного предприятия

Одним из основных проектных решений является выбор оптимальной программы. Величина программы оказывает существенное влияние на себестоимость ремонта, организацию ремонтного производства. При определении оптимальной программы решается ряд вопросов: обеспечение спроса на ремонт данного района, обеспечение топливом, водой, электроэнергией, рабочей силой, состояние транспортных путей, вопросы специализации, кооперации и др.

Определение оптимальной программы может осуществляться разными методами, например методом линейного программирования. За критерий оптимальности здесь принимается величина приведенных затрат на единицу продукции.

21)

21)

где  – себестоимость ремонта единицы продукции;

– себестоимость ремонта единицы продукции;

– нормативный коэффициент эффективности капитальных вложений;

– нормативный коэффициент эффективности капитальных вложений;

– удельные капитальные вложения (расход на проектирование и строительство предприятия, монтаж и приобретение оборудования и др., приходящихся на единицу продукции);

– удельные капитальные вложения (расход на проектирование и строительство предприятия, монтаж и приобретение оборудования и др., приходящихся на единицу продукции);

– транспортные расходы на перевозку объектов ремонта.

– транспортные расходы на перевозку объектов ремонта.

Сущность метода линейного программирования состоит в том, что условия и критерии оптимальности выражают системой линейных уравнений, а термин программирование означает составление программы (плана).

Производственные связи выражают системой линейных уравнений и целевая функция формируется в форме минимума или максимума суммы произведений независимых переменных Хij на постоянные коэффициенты.

В общем виде задача линейного программирования записывается системой линейных уравнений с n неизвестными x1, х2,... xn

2018-03-09

2018-03-09 170

170