Фризеры и морозильные аппараты являются основным оборудованием в производстве мороженого. Фризеры предназначены для частичного замораживания воды в подготовленных молочных смесях и насыщения их мелкодиспергированным воздухом, морозильные аппараты - для дальнейшего вымораживания воды из смеси мороженого и придания молочной смеси требуемой структуры. В морозильных аппаратах завершается процесс замораживания частично замороженной смеси после выхода ее из фризера.

В зависимости от вида мороженого и конструкции фризера в лед переходит 25-60% воды. Объем молочной смеси вследствие аэрации увеличивается примерно в 2 раза (размер воздушных ячеек 50 - 60 мкм). В морозильных аппаратах вымораживается примерно 85 - 90% смеси (размер кристаллов льда 50-100 мкм).

При выработке мороженого с наполнителями в систему машин включают фруктопитатель, который устанавливается непосредственно за фризерами, перед морозильными аппаратами.

Фризеры бывают непрерывного и периодического действия. В промышленности используются преимущественно фризеры непрерывного действия. По сравнению с фризерами периодического действия преимуществами фризеров непрерывного действия являются высокая производительность, меньшие энергетические затраты на единицу продукции. Качество продукта также более высокое.

Важнейшими узлами фризеров являются рабочий цилиндр (с механизмом взбивания), который с внешней стороны охлаждается, системы охлаждения рабочего цилиндра и подачи продукта в него. В рабочем цилиндре подготовленный продукт частично замораживается и насыщается воздухом. Система охлаждения бывает аммиачной (реже фреоновой) или рассольной, обеспечивающей охлаждение продукта до температур -3 ¸ - 6 ° С. Система подачи продукта осуществляет впуск в рабочий цилиндр вместе с продуктом также и воздуха для насыщения им продукта.

Фризеры периодического действия

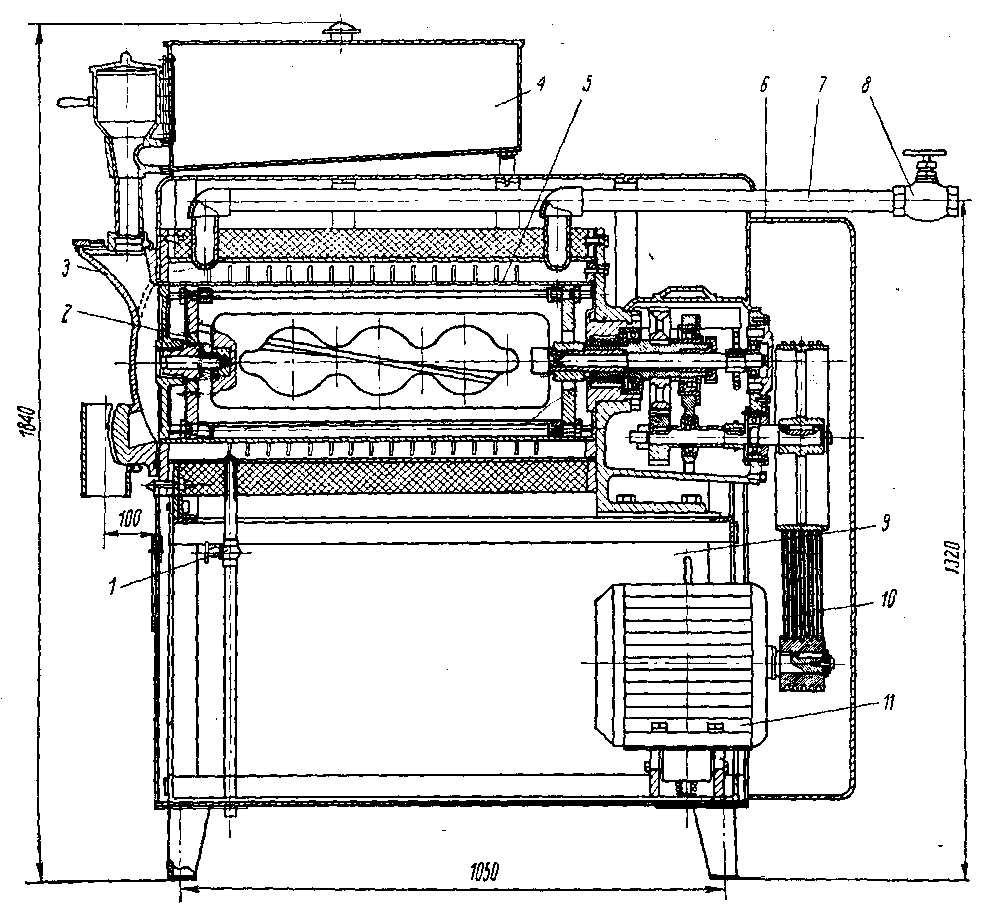

Фризер с рассольным охлаждением ОФН-М. Этот фризер (рис. 4.1) состоит из рабочего цилиндра с взбивающим устройством и приводом, сварной станины, мерной ванны, защитного кожуха и трубопроводов.

Цилиндр представляет собой две концентрически расположенные стальные трубы. Рабочую поверхность внутренней трубы лудят пищевым оловом марки 02. Снаружи к трубе приварена стальная ленточная спираль, обеспечивающая организованное движение рассола в теплообменной рубашке - пространстве между трубами - для охлажедения смеси мороженого во время работы фризера.

Наружная труба имеет два патрубка для подачи и отвода рассола. Трубы жестко соединены фланцами. Наружная труба покрыта теплоизоляцией, облицованной защитным кожухом из листовой стали.

Рис. 4.1. Фризер ОФН-М периодического действия с рассольным охлаждением:

1 - вентиль; 2 - мешалка; 3 - крышка передняя; 4 - мерная ванна; 5 - цилиндр;

6 - кожух; 7 - трубопровод для рассола; 8 - вентиль; 9 - станина;

10 - клиноременная передача; 11 - электродвигатель.

Цилиндр сзади крепят к станине через корпус привода, а спереди - стойкой.

Мешалка 2 и ножи вращаются в цилиндре в противоположные стороны, обеспечивая интенсивное перемешивание продукта и снятие его слоя с рабочей поверхности.

Со стороны обслуживания к цилиндру шарнирно прикреплена крышка 3 с приемной воронкой и выпускным краном. Крышка с резиновой уплотнительной прокладкой прижата к фланцу болтами, что обеспечивает герметичность рабочей зоны.

Сверху над цилиндром укреплена мерная ванна с автоматическим клапаном, предназначенная для приемки смеси мороженого. Ванна также закрывается крышкой. Автоматический клапан, работающий с помощью поплавкового устройства, служит для подачи в цилиндр через кран ручного действия порции смеси для ее обработки, прекращая в этот период поступление смеси в ванну.

Привод фризера состоит из электродвигателя, клиноременной и цепной передач и редуктора. Привод снабжен предохранительным кожухом. Натяжение ремней осуществляется натяжным устройством.

Фризер монтируют на сварной из стального проката станине, облицованной тонколистовым кожухом с жалюзями и смотровыми закрывающимися окнами. Станину четырьмя ножками крепят к фундаменту.

Рассол подводят и отводят по трубам 7 диаметром 11 /2", на которых установлены запорные вентили 8 с условным проходом 40 мм.

Фризеры непрерывного действия

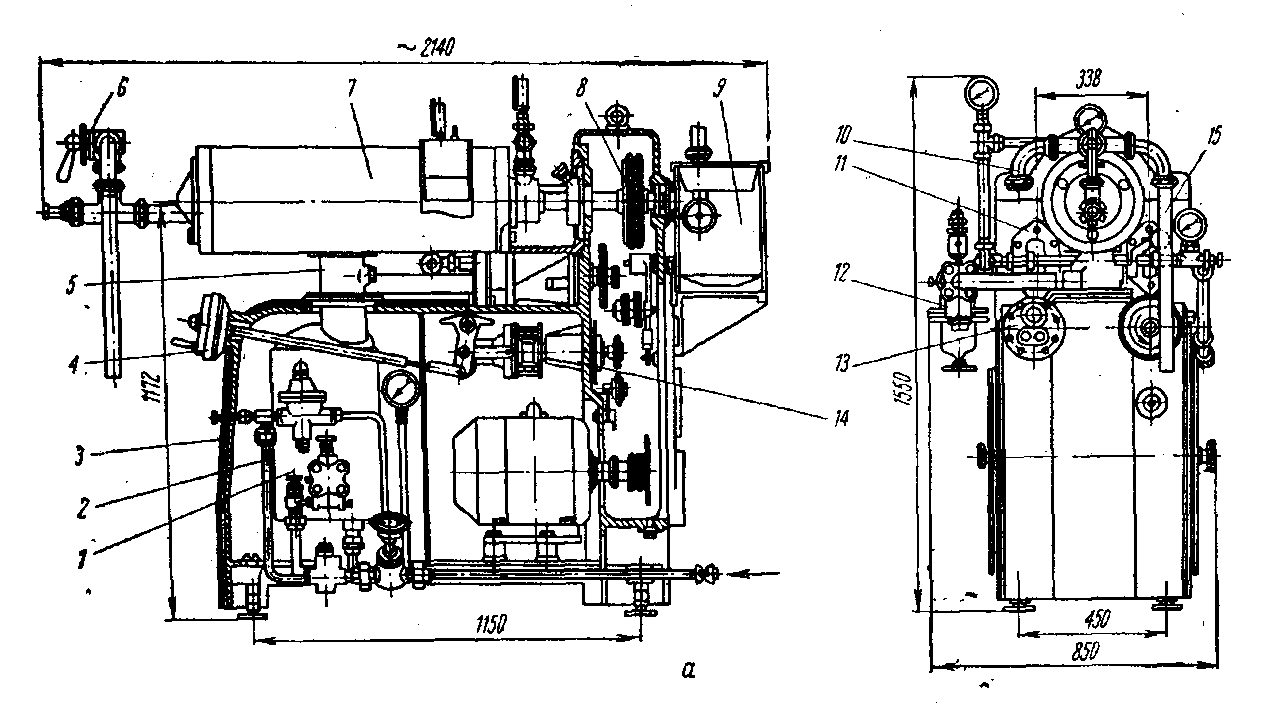

Фризер ОФИ с аммиачным охлаждением. Во фризере ОФИ процесс осуществляется непрерывно под давлением с принудительными подачей смеси и воздуха в него и выходом из него мороженого.

Фризер состоит из рабочего цилиндра с мешалкой и приводом, установленного на чугунной станине, двух шестеренчатых насосов первой и второй ступени, бачка для приема смеси мороженого с поплавковым регулятором уровня, регулятора давления аммиака и системы трубопроводов для подачи жидкого и газообразного аммиака, привода мешалки, состоящего из электродвигателя с цепной передачей и коробки скоростей, привода насосов, а также аммиачной аппаратуры.

Смесь замораживается в результате непосредственного испарения аммиака в теплообменной рубашке рабочего цилиндра. Горизонтально расположенный рабочий цилиндр фризера изготовляют из низкоуглеродистой стали с двухслойным хромированием внутренней поверхности. Производительность фризеров с хромированными цилиндрами в 1,5 - 2 раза выше, чем аппаратов, снабженных цилиндрами из нержавеющей стали. Это объясняется резким снижением теплового сопротивления стенки цилиндра из углеродистой стали с хромированием.

Рис. 4.2. Общий вид фризера ОФИ непрерывного действия

1 - аккумулятор аммиака; 2 - трубопровод жидкого аммиака;

3 - станина; 4 - маховик управления вариатором; 5 - запорный кран; 6 - кран выпуска мороженого. 7 - цилиндр; 8 - привод мешалки; 9 - приемный бачок для смеси мороженого, 10 - насадка для расфасовки мороженого; 11 - насосная группа; 12 - трубопровод газообразного аммиака; 13 - пульт управления;

14 - ведущий вал вариатора; 15 - насадка для наполнения гильз мороженым;

Паспортная производительность фризеров ОФИ - 350 кг/ч. Фризер ОФИ (рис.4.2) компактен, удобен в обслуживании и имеет оптимальные условия теплопередачи. Он снабжен рубашкой, представляющей собой две стальные трубы, сваренные концевыми фланцами. Рубашка покрыта теплоизоляцией, защищенной кожухом из тонколистовой нержавеющей стали. Цилиндр закрывается крышкой с укрепленными на ней подшипником мешалки и выпускным устройством.

В цилиндре помещена мешалка с взбивающим устройством и ножами, вращающимися в одну сторону. Специальное уплотнение устраняет просачивание смеси через зазоры в месте входа вала в цилиндр. Мешалка соединена с валом привода латунной шпилькой, рассчитанной на передачу определенного крутящего момента. В случае чрезмерного замораживания смеси с соответствующим повышением сопротивления шпилька срезается, предохраняя этим машину от поломки.

Рабочий цилиндр и приемный бачок укреплены на чугунной литой станине. Внутри нее расположены: сзади - картер и цепная передача, впереди - электродвигатель привода фризера, вариатор скоростей шестеренчатых насосов и аккумулятор с основной аммиачной аппаратурой. Дверцы обеспечивают доступ внутрь станины.

Шестеренчатые насосы первой и второй ступени укреплены сзади цилиндра на двух кронштейнах станины. Колодочно-ременный вариатор, соединенный с общим приводом фризера, сообщает насосам вращение с плавным изменением числа оборотов. Управляют вариатором с помощью маховичка, расположенного в передней части фризера.

2018-02-14

2018-02-14 5938

5938