Выполнение комплексного технологического процесса и составляющих его простых процессов и операций по созданию земляного сооружения или производства заданного объема земляных работ связано с выбором и применением землеройно-транспортной техники.

Механизация является одним из основных средств современного строительного производства, обеспечивающим замену ручного труда машинами и механизмами, повышение производительности труда, снижение стоимости и трудоемкости строительных работ. Прогресс в строительстве и, в частности, в области производства земляных работ во многом зависит от совершенствования технических параметров и технологических возможностей машин. В то же время, развитие конструктивных и технологических характеристик машин неразрывно связано с совершенствованием технологии и организации строительных процессов, потребностями в создании современных сооружений и конструкций.

В зависимости от степени охвата процессов и операций комплексного технологического процесса (КТП) техническими средствами различают частичную механизацию, комплексную механизацию и автоматизацию.

Частичная механизация обеспечивает выполнение с помощью машин лишь отдельных процессов. В этом случае затраты ручного труда сохраняются в значительных размерах. Такая форма механизации характерна, например, при производстве земляных работ на реконструкции зданий, когда из-за стесненности площадки многие операции выполняются вручную; при выполнении земляных малых объемов при разработке траншей, имеющих профиль переменной ширины. Сюда можно отнести и ситуации, когда составляющие процессы выполняются разрозненным набором машин, не соответствующих друг другу техническими и логическими параметрами.

Комплексная механизация предусматривает выполнение машинам процессов, в том числе подготовительных, вспомогательных и основных.

Автоматизация технологических процессов означает, что в условиях комплексной механизации, на части или на всех выполняемых процессах применяются машины-автоматы выполняющие не только функции производственные, но и функции управления и контроля протекающих процессов. Когда автоматизация применен частично, комплексный технологический процесс называют автоматизированным, а в случае полной автоматизации, - автоматическим. В земляных работах развитие автоматизации технологических процессов идет по пути установки на машинах автоматических устройств, выполняющих автоматизированное управление отдельными операциями машины.

Основной задачей, стоящей сейчас перед проектными и конструкторскими организациями, занятыми в области производства земляных работ, является окончательный переход от частичной и комплексной механизации.

Основное требование комплексной механизации заключается в том, что все машины, занятые на выполнении процессов и операций, должны соответствовать друг другу своими технико-экономическими и технологическими параметрами. В этом случае вводится понятие комплекта (системы) машин, а весь производственный процесс называют комплексно-механизированным технологическим процессом производства земляных работ.

В зависимости от выполняемых технологических процессов в составе КТП машины для земляных работ можно разделить на следующие группы: экскаваторы, землеройно-транс-портные машины, погрузчики, машины для уплотнения грунта, машины и оборудование для разработки мерзлых грунтов, машины и оборудование для подготовительных работ, машины и оборудование для бурения скважин, машины для гидромеханической разработки грунта, машины для транспортировки грунта.

Одноковшовые строительные экскаваторы (ЭО) относятся к машинам циклического действия. Главный параметр ЭО - вместимость ковша, м. Основные технологические параметры: глубина (высота) копания, максимальный радиус копания, высота погрузки. В народном хозяйстве применяют одноковшовые экскаваторы с вместимостью ковша до 100 м. В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15-4,0 м. Наибольшее распространение находят экскаваторы 4- и 5-й групп (вместимость ковша 0,65 и 1 м). На ряде моделей устанавливаются устройства, автоматизирующие отдельные операции рабочего процесса экскаватора. С помощью традиционного оборудования (прямая лопата, обратная лопата, драглайн, грейфер) одноковшовый экскаватор может быть использован на механизации следующих процессов переработки грунта, входящих в состав комплексного технологического процесса: разработка и укладка грунта в земляных сооружениях различных типов; погрузка грунта; перемещение грунта в пределах земляного сооружения.

Рис.12. Схемы работы гидравлических экскаваторов с различными видами рабочего оборудовании

а - экскаватор ЭО-4121А с прямой лопатой и поворотным ковшом; б - экскаватор ЭО-4321 с обратной лопатой; в - экскаватор с оборудованием драглайн: г - экскаватор ЭО-4121А с грейферным оборудованием

Большинство одноковшовых строительных экскаваторов - это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. В последние годы в связи с широким распространением гидропривода универсальность одноковшового экскаватора еще более возросла. Современный гидравлический экскаватор может быть оснащен более чем десятью видами рабочего оборудования, которые значительно расширяют его технологические возможности.

Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как:

зачистка дна выемок; дробление и удаление негабаритов и валунов;

отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунта в стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываемого грунта.

На рис.12-20 приводе схемы работы гидравлических экскаваторов с различным оборудована.

Наиболее распространенными видами рабочего оборудования является прямая, обратная лопаты, драглайн и грейфер (рис.12).

Для погрузки ранее разработанного грунта, снятия верхнего слоя для планировочных работ применяют погрузочное оборудование, показанное на рис.13.

Проведение земляных работ, например, при разработке траншей под инженерные коммуникации, часто сопровождается сопутствующими работами, связанными с подачей оборудования, материалов, грузов. В этом случае используется крановое оборудование (рис.14).

Повышению качества, сокращению ручного труда при выполнении зачистных и планировочных работ способствует использование планировочного оборудования, в том числе в сочетании с телескопической стрелой (рис.15).

Для разработок выемок различных очертаний и габаритов могут применяться профильные ковши. На pис. 16 изображена схема разработки траншеи экскаватором, оснащенным таким ковшом.

Для реализации технологии производства земляных работ методом "стена в грунте" служит специальное штанговое оборудование, изображенное на рис.17.

Расширению области применения экскаваторов, в том числе при разработке трудноразрабатываемых мерзлых грунтов, способствует установка рыхлительного оборудования зуба-рыхлителя (рис.18) и гидро-молота (рис.19).

Этим же целям служит и захватно-клещевое оборудование, устанавливаемое на гидравлическом экскаваторе (рис.20). С помощью захватно-клещевого устройства можно также захватывать, грузить в транспорт или удалять в сторону крупные камни, негабариты, встречающиеся на площадке, где ведутся земляные работы.

Рис.13. Схема работы экскаватора ЭО-4121А с погрузочным оборудованием при снятии слоя грунта (а), при по грузке грунта с погрузочным ковшом (б)

Рис.14. Схема работы экскаватора с крановым оборудованием

Рис.15. Схема работы экскаватора ЭО-3332 с телескопическим планировочным оборудованием

Рис.16. Технологическая схема разработки грунта в траншее лобовым забоем экскаватором ЭО-5015А, оборудованным выгрузкой грунта в отвал

Рис.17. Схема работы экскаватора со штанговым оборудованием для выполнения работ методом "стена в грунте"

Применению экскаваторов в условиях реконструкции объектов, работе в цехах, вблизи стен и фундаментов служит оборудование для работы в стесненных условиях, изображенное на рис.21. Шарнирное сочленение основных элементов рабочего оборудования как в вертикальной, так и горизонтальной плоскости позволяет приспосабливаться к конкретным условиям производства работ.

Предполагается, что и в дальнейшем развитие одноковшовых экскаваторов будет связано с совершенствованием их технологических характеристик, разработкой рабочих органов, позволяющих гибко реагировать на изменяющиеся условия производства работ. Это позволит в полной мере использовать потенциальные возможности гидравлических машин, представляющих собой пример современных манипуляторов.

Экскаваторы непрерывного действия (ЭН) подразделяются на экскаваторы продольного, поперечного, радиального копания. Как средство комплексной механизации технологических процессов производства земляных работ в строительстве наибольшее распространение получили экскаваторы продольного копания. К ним относятся многоковшовые цепные и роторные траншеекопатели, цепные скребковые, роторные бесковшовые (фрезерные), экскаваторы-дреноукладчики, экскаваторы-каналокопатели. Эти машины менее универсальны, чем одноковшовые экскаваторы. Применение ЭН ограничено типом земляного сооружения. Обычно это сооружение простой пространственной формы, глубиной до 4 м с шириной выемки поверху до 2 м. Значительное влияние на возможность использовать ЭН оказывают стесненность условий и группа разрабатываемого грунта. Главный параметр ЭН - глубина копания. Основные технологические параметры: ширина разрабатываемой траншеи поверху и понизу. С помощью ЭН могут быть механизированы следующие процессы: разработка грунта в земляных сооружениях типа "траншея", "канал"; нарезание щелей в массиве грунта для взрывных работ при разработке мерзлого грунта; отделка дна, откосов, верха постоянных земляных сооружений с помощью ЭН поперечного копания.

На рис.22 показаны схемы разработки грунта цепным экскаватором непрерывного действия ЭТЦ-252.

На отдельных марках экскаваторов непрерывного действия устанавливают автоматические устройства, позволяющие регулировать положение рабочего органа для создания траншеи с заданным уклоном дна, согласовывать рабочие скорости движения машины и рабочего органа.

Рис.18. Схема работы экскаватора ЭО-3332А с зубом-рыхлителем

Рис.19. Схема работы экскаватора ЭО-3322Б с гидромолотом СП-71 для рыхления мерзлых и трудноразрабатываемых грунтов

Датчиком сигнала для выдерживания заданного уклона, для траншей служит копирная проволока, правильность положения которой проверяют нивелиром. Вдоль проволоки перемещается щуп, подающий сигнал на подъем или опускание рамы рабочего органа экскаватора. В последние годы в качестве датчиков используют световые лучи, в частности лазерные. Предусмотрена возможность смещения рамы рабочего органа в сторону от оси экскаватора, что позволяет производить отрывку траншей вдоль дорог, заборов, у стен зданий. Автоматизация управления рабочим процессом экскаваторов непрерывного действия значительно повышает производительность и качество работ, эффективность комплексного технологического процесса.

Рис.20. Технологическая схема разработки выемок экскаватором ЭО-4121А, оборудованным обратной лопатой и захватно-клещевым устройством

1 - экскаватор; 2 - автомобиль-самосвал; 3 - вешки

Рис.21. Схема работы экскаватора, снабженного шарнирно-сочлененной для работы в стесненных условиях

Одноковшовые погрузчики получили большое распространение при производстве земляных работ в строительстве. Это связано с тем, что современные модели этих машин своей мобильностью, маневренностью, простотой конструкции, особенно пневмоколесные фронтальные погрузчики, превосходят одноковшовые экскаваторы. Вместе с тем погрузчики имеют целый ряд ограничений по условиям производства работ, типу и параметрам земляного сооружения. Применение погрузчиков позволяет механизировать следующие процессы и операции комплексного технологического процесса: снятие и перемещение растительного слоя грунта; подготовка забоя, содержание и ремонт землевозных работ; зачистка дна выемок, срезка грунта в земляных сооружениях типа "котлован", "траншея", "яма", "планировочная площадь", "отвал"; разработка и транспортировка грунта при устройстве подземных сооружений; погрузка грунта; перемещение грунта на расстояние до 200 м; послойное разравнивание грунта; планировка грунта; обратная засыпка выемок и пазух. Главный параметр одноковшовых погрузчиков - грузоподъемность. Основные технические параметры - вместимость ковша, мощность двигателя, масса. Основные технологические параметры - высота разгрузки, длительность цикла, наименьшее расстояние от рабочей кромки ковша при разгрузке до борта транспортного средства. У нас выпускаются одноковшовые погрузчики грузоподъемностью -2, 3, 4, 6 т. Создан погрузчик грузоподъемностью 15 т с вместимостью ковша 7,5 м. Область применения погрузчика при производстве земляных работ может быть расширена за счет установки на стрелу машины бульдозерного, рыхлительного, экскавационного, толкающего и другого оборудования.

Рис.22. Технологическая экскаватором схема разработки грунта непрерывного действия при устройстве траншеи ЭТЦ-252

Широкое распространение в строительстве, в том числе в подземном, а также при устройстве подземных частей зданий и сооружений, получают многоцелевые малогабаритные погрузчики. На рис.23 показана схема одной из таких моделей грузоподъемностью до 1 т. Погрузчик может быть оснащен сменным экскаваторным оборудованием для разработки выемок глубиной до 3 м.

К землеройно-транспортным машинам относят скреперы, бульдозеры, грейдеры и грейдер-элеваторы. Несмотря на ряд ограничений по их применению, связанных с геометрическими размерами и пространственной формой земляного сооружения, дальностью транспортировки грунта, узкой специализацией отдельных типов машин, с помощью землеройно-транспортных машин можно выполнять большинство основных, вспомогательных, подготовительных процессов при различных условиях производства работ. Стоимость работ, выполняемых этими машинами, в 3-4 раза меньше стоимости работ, выполняемых одноковшовыми экскаваторами.

Скреперы подразделяются на прицепные, полуприцепные, самоходные. Главный параметр - вместимость ковша, м. Основные технологические параметры: грузоподъемность, ширина и глубина резания, толщина отсыпаемого слоя. В настоящее время в строительстве применяются скреперы с вместимостью ковша 3-15 м. В последние годы в мировой практике стали применяться скреперы, имеющие вместимость ковша до 60 м. В нашей стране разработан и изготовлен самоходный скрепер ДЗ-107-1 с вместимостью ковша 25 м. Осваивается производство скреперов с вместимостью ковша 40 м.

Ширина резания скреперов с вместимостью ковша 4-25 м колеблется в пределах 2200-2800 мм. Максимальная глубина резания для этих машин составляет 250-400 мм. Для автоматизации управления скрепером при выполнении им процессов планировки грунта и разработки грунта в земляных сооружениях типа "планировочная площадь" создана система "Стабилоплан", устанавливаемая на прицепном скрепере ДЗ-20Б с вместимостью ковша 8 м.

Для полного и быстрого заполнения грунтом ковша скреперов традиционной конструкции использую тракторы-толкачи.

Рис.23. Многоцелевой малогабаритный погрузчик

а - оборудование погрузчика; б - сменное экскаваторное оборудование

В целях повышения производительности скреперов, уменьшения времени рабочего цикла разработаны конструкции скреперов с принудительной (экскаваторной) загрузкой ковша двухмоторных скреперов, скреперных поездов 2х15 м. Это позволяет в ряде случаев работать без толкачей и снизить стоимость разработки грунта.

С помощью скрепера могут быть механизированы следующие процессы производства земляных работ: разработка и укладка грунта в земляные сооружения различных типов; перемещение грунта на расстояние от 100 до 5000 м; снятие и перемещение растительного слоя; послойное разравнивание грунта.

Расширению технологических возможностей, повышению производительности скреперов способствует применение различных схем движения при выполнении рабочего цикла; наиболее известны такие схемы, как "зигзаг", "эллипс", "восьмерка","спираль", "челночно-поперечная", "челночно-продольная".

На рис.24 представлена схема разработки грунта скрепером ДЗ-20 при отрывке котлована под фундамент многоэтажного промышленного здания.

Бульдозеры выполняют значительные объемы земляных работ в строительстве. Основные технические параметры - мощность базовой машины и масса. Технологические параметры - длина отвала бульдозера. В настоящее время находят применение бульдозеры с мощностью базового трактора свыше 600 кВт. В нашей стране освоен выпуск гусеничных бульдозеров мощностью 243 кВт. Создан колесный бульдозер, имеющий мощность базовой машины 405 кВт. Намечается освоить производство гусеничных бульдозеров с мощностью базовой машины свыше 400 кВт, колесных бульдозеров мощностью 500 кВт и в перспективе 1000 кВт.

Наибольшее применение в строительстве находят бульдозеры на базе промышленных тракторов Т-130. Расширению технологических возможностей бульдозера способствует установка на базовый трактор вместе с бульдозерным оборудованием дополнительного сменного оборудования, такого, как рыхлитель, откосник, кусторез, открылок, удлинитель, упоры (для использования бульдозера в качестве толкачей для скреперов) и др. Широкое применение гидропровода позволило улучшить систему управления отвала в плане и его поперечный перекос. Повышение эффективности работы бульдозера достигается за счет установки на них автоматизированной системы "Автоплан", обеспечивающей автоматизированное управление рабочим органом бульдозера и повышение качества планировочных работ.

Использование бульдозера в составе комплексного технологического процесса позволяет обеспечить механизацию большого числа вспомогательных, подготовительных и основных процессов: корчевку пней и кустарника; снятие и перемещение растительного слоя грунта; устройство и содержание съездов и землевозных дорог; планирование, зачистку и отделку элементов земляного сооружения; устройство дренажных канав; устройство въездов; разработку и укладку грунта в земляных сооружениях различных типов; перемещение грунта в пределах строительной площадки; послойное разравнивание укладываемого грунта; рыхление мерзлых и трудноразрабатываемых грунтов; обратную засыпку выемок и пазух.

Рис.24. Технологическая схема разработки грунта скрепером ДЗ-20 при отрывке котлована под фундамент многоэтажного промышленного здания

а - скрепер; б - технологическая схема работы скрепера

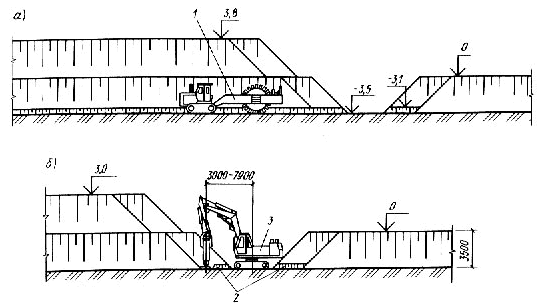

На рис.25 показана схема рыхления мерзлого грунта верхнего яруса котлована бульдозером-рыхлителем и перемещение мерзлого грунта в отвал бульдозерами.

Развитие бульдозеров как в направлении повышения мощности базовых тракторов, так и в направлении создания и выпуска малогабаритных мобильных машин позволит расширить область использования бульдозеров.

Рис.25. Технологическая схема рыхления мерзлого грунта верхнего яруса котлована бульдозером-рыхлителем ДП-9 и перемещение грунта в отвал бульдозерами ДЗ-27

1 - бульдозер ДЗ-27; 2 - рыхлитель ДП-9

Для создания устойчивых, надежных и прочных земляных сооружений укладываемый грунт необходимо уплотнять. Уплотняют грунт обычно послойно, по мере его поступления. Различают следующие способы уплотнения грунтов: укатывание, трамбование, вибрация.

Для уплотнения связных и малосвязных грунтов (суглинков, супесей) применяется способ укатки. Несвязные грунта (песчаные, гравелистые, галечные) рекомендуется уплотнять трамбованием и вибрацией. Машины для уплотнения грунтов подразделяют на следующие группы: катки статического действия с гладкими, кулачковыми и вибровальцами, с пневматическими шинами; трамбующие машины с вальцами, с падающим грузом, с трамбующими плитами, с виброплитами.

Главный параметр грунтоуплотняющих машин - масса вместе с балластом, т. Основные технологические параметры: ширина полосы уплотнения, толщина уплотняемого слоя Катки на пневматических шинах выпускаются массой вместе с балластом от 10 до 100 т. Самоходные вибрационные катки имеют массу до 8 т. Катками с гладкими вальцами н пневмоколесном ходу можно уплотнять грунты слоями по 0,4 м. Число проходов катков по одному месту при уплотнении связных грунтов колеблется от 8 до 12.

Грунтоуплотняющие машины способны выполнять лишь одну операцию в составе комплексного процесса - послойное уплотнение укладываемого грунта. Для уплотнения грунта в стесненных условиях используют различного рода трамбовки, также подвешенное к стреле экскаватора оборудование для уплотнения.

На рис.26 представлены схемы уплотнения грунта при устройств грунтовых оснований прицепным виброкатком и экскаватором с навесньм гидромолотом и трамбующей плитой.

Доля грунта, разрабатываемого в мерзлом состоянии, составляет 10-15% общего объема разрабатываемого в строительстве грунта при абсолютном значении свыше 1 млрд. м2 Совершенствование технологии разработки мерзлых грунтов является одно из важнейших проблем в области производства земляных работ. Основными методами выполнения земляных работ в зимних условиях являются:

предохранение грунтов от промерзания; тепловое оттаивание мерзлых грунтов, рыхление мерзлых грунтов с помощью взрыва; рыхление и разработка мерзлых грунтов с помощью машин и оборудования.

Механическое рыхление грунтов, находящихся в замерзшем состоянии, производится с помощью рабочих органов, навешиваемых на экскаваторы, краны, тракторы. К ним относятся свободно падающие шары, клинья большой массы. Эти механизмы являются малопроизводительными и вытесняются современным оборудованием - пневмомолотами, гидромолотами, захватно-клещевыми устройствами. Отечественной промышленностью освоен выпуск современных гидравлических молотов СО1-183, СП-70, СП-62, СО1-136, имеющих массу ударной части от 100 до 1000 кг, частоту ударов от 300 до 130 мин-1 при глубине рыхления грунта свыше 1 м за один проход.

На рис.27 показана схема рыхления мерзлого грунта экскаватором ЭО-4121А с навесным гидравлическим молотом СП-62.

Рис.26. Технологическая схема уплотнения грунт прицепным виброкатком (а) и гидравлическим экскаватором с навесным уплотняющим оборудованием (б)

1 - виброкаток. 2 - уплотняемый слой толщиной 400 мм: 3 - экскаватор с навесным оборудованием

Для послойного рыхления мерзлых и плотных грунтов применяют навесные и вибровальцовые рыхлители. Современные рыхлители на базе тракторов с бульдозерным оборудованием благодаря своим широким технологическим возможностям находят широкое применение в строительстве. Это обусловлено из высокой экономичностью. Так, стоимость разработки грунта с применением рыхлителей по сравнению с взрывным способом рыхления в 2-3 раза ниже. В нашей стране освоен выпуск мощных бульдозеров-рыхлителей на базе трактора Т-330. Глубина рыхления у этих машин составляет 700- 1400 мм.

Рис.27. Технологическая схема рыхления мерзлого грунта экскаватором ЭО-4121А с навесным гидромолотом СП-62

1 - экскаватор с навесным гидромолотом СП-62; 2 - экскаватор с зачистным ковшом

Разработка мерзлых грунтов может производиться одноковшовыми экскаваторами и экскаваторами непрерывного действия. Одноковшовые экскаваторы могут непосредственно разрабатывать мерзлый грунт традиционными ковшами при малых глубинах промерзания (0,25-0,4 м), ковшами с пневмоударными и виброударными активными зубьями, а также разрабатывать мерзлый грунт отдельными блоками, предварительно нарезанными баровыми или дискофрезерными машинами. Разработку грунта без предварительного рыхления можно вести также цепными и роторными траншейными экскаваторами непрерывного действия. В нашей стране разработаны и созданы машины для разработки грунтов, замороженных на глубину от 1 до 2 м. Для создания траншей под магистральные трубопроводы созданы машины, способные разрабатывать грунт с промерзанием на глубину до 3 м. Производительность экскаваторов при работке мерзлых грунтов состав 10-20% их нормативной производительности.

Для выполнения подготовительных процессов используют специальные машины: кусторезы, корчеватели-собиратели, а также бульдозеры, скреперы и рыхлители. Кусторезы служат для очистки площадки от кустарника и мелколесья. Кусторезом на трактора Т-130 можно очищать полосу шириной 3,6 м. Корчеватели-собиратели применяют для извлечения из грунта крупных камней, пней, уборки срезанного кустарника и повале деревьев. Корчеватели-собиратели на базе трактора Т-130 способны рать камни и негабариты массой до 3 т и корчевать пни диаметром до 0,6 м. Производительность этих машин составляет 50-60 пней в 1 ч до 0,5 га расчищенной территории в 1 ч.

В состав комплексного процесса могут входить процессы и операции, связанные с необходимостью бурения грунтов. К ним относятся: разработка грунта в земляных сооружениях типа "яма"; создание скважин для устройства фундаментов, опор, набивных свай; бурение шпуров в мерзлом грунте и горных породах для производства взрывных работ с целью рыхления грунта.

Механизация этих процессов осуществляется с помощью бурильных машин и бурового оборудования, устанавливаемого на одноковшовые экскаваторы или краны. Бурильные машины изготовляют на базе автомобиля или трактора и обеспечивают устройство скважин диаметром 0,35; 0,5; 0,65; 0,8 м, глубиной до 8 м. В последние годы, в связи с широким распространением в строительстве буронабивных свай получили развитие конструкции буровых установок для бурения скважин диаметром до 2 м и глубиной до 30 м.

Одним из основных процессов при разработке грунта является транспортировка грунта. Механизация процесса транспортировки осуществляется с помощью землеройно-транспортных машин и специальных транспортных средств - автомобилей-самосвалов и землевозов. Наибольшее применение имеют автомобили-самосвалы. Главный параметр автомобиля-самосвала - грузоподъемность, т. В нашей стране освоено серийное производство автомобилей-самосвалов грузоподъемностью до 75 т, создан самосвал, способный перевозить 120 т, начато производство новых самосвальных автопоездов грузоподъемностью 22 т. Наибольшее применение в строительстве для перевозки грунта при производстве земляных работ находят автомобили-самосвалы марок ЗИЛ, МАЗ, КамАЗ, КрАЗ грузоподъемностью 4,5-12 т. В последующие годы предполагается увеличение удельного веса автомобилей-самосвалов грузоподъемностью 10 т и выше. Совершенствуются конструкции этих машин, растет производительность за счет увеличения объема кузова, применения разных схем разгрузки, включая донную и боковые, снижения времени подъема и опускания кузова. За рубежом большое распространение получают землевозы грузоподъемностью до 40 т.

При устройстве подземных частей зданий и сооружений в комплекс земляных работ входит обратная засыпка фундаментов, коллекторов, тоннелей, пазух котлованов и траншей. Выполнение обратной засыпки в ряде случаев усложняется стесненными условиями производства работ. Если расстояние между фундаментами позволяет проезд автомобиля-самосвала, то отсыпку осуществляют полосами вдоль пролета с дальней точки котлована "на себя". При этом самосвалы передвигаются по основанию, на которое укладывается слой грунта. Если расстояние между фундаментами недостаточно для перемещения самосвалов, грунт транспортируют и разравнивают малогабаритными бульдозерами и погрузчиками. При ширине просвета между фундаментами и другими конструкциями подземной части менее 0,9 м грунт разравнивают вручную.

Обратная засыпка грунтом узких и глубоких пазух (рис. 28) производится следующим образом. Грунт доставляют к месту укладки автосамосвалами I, а затем небольшими порциями сталкивают бульдозерами с бровки II и разравнивают в нижней части экскаватором III; послойное уплотнение выполняется последовательными проходками трамбовки IV. В верхней части пазухи при достаточной ее ширине грунт разравнивают бульдозером и уплотняют самоходными катками.

Рис.28. Технологическая схема обратной засыпки пазух котлована

1 - экскаватор ЭО-4121А N1, 2 - экскаватор ЭО-4121 N 2; 3 - бульдозер ДЗ-54 N 1; 4 - бульдозер ДЗ 54 N 2; 5 - виброплита; 6 - автомобиль-самосвал МАЗ-503А; 7 - трамбовка 8 - подземная часть; 9 - виброкаток

2020-01-14

2020-01-14 996

996