Существует два варианта приводов питательных насосов:

1) электрический;

2) турбинный.

Электрический привод питательных насосов

Достоинства:

1)простота конструкции (синхронный или асинхронный электродвигатель);

2) высокая надёжность.

Недостатки:

1) ограничена единичная мощность двигателя до 9000 кВт;

2) ограниченные возможности по регулировке расхода питательной воды.

Турбинный привод питательных насосов

Достоинства:

1) возможность регулирования частоты вращения, а также подачи воды в широком диапазоне;

2) компактность;

3) независимость от электрического питания.

Выбор электродвигателя ПН осуществляется на основе теплового и экономического сравнения вариантов.

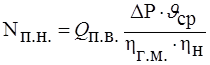

В связи с этим мощность питательного насоса определяется по формуле:

, (21)

, (21)

где:

Q п.в.. – расход питательной воды, кг/с;

- перепад давления воды в питательном насосе, кг/см2;

- перепад давления воды в питательном насосе, кг/см2;

-средняя температура питательной воды на выходе из ПН, оС;

-средняя температура питательной воды на выходе из ПН, оС;

- КПД насоса;

- КПД насоса;

- КПД гидромуфты (если она есть).

- КПД гидромуфты (если она есть).

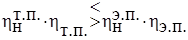

Условием тепловой экономичности турбинного или электрического привода служит следующее соотношение:

(22)

(22)

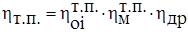

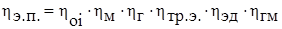

Коэффициенты полезного действия преобразования и передачи энергии при турбоприводе и электроприводе соответственно равны:

(23)

(23)

, (24)

, (24)

где

- внутренние относительные КПД главной и приводной турбин;

- внутренние относительные КПД главной и приводной турбин;

и

и  - механические КПД главной и приводной турбин;

- механические КПД главной и приводной турбин;

- коэффициент дросселирования при транспорте пара в тракте приводной турбины;

- коэффициент дросселирования при транспорте пара в тракте приводной турбины;

- КПД генератора;

- КПД генератора;

- КПД электрического трансформатора и электрической сети собственных нужд;

- КПД электрического трансформатора и электрической сети собственных нужд;

- КПД приводного электродвигателя;

- КПД приводного электродвигателя;

- КПД гидромуфты.

- КПД гидромуфты.

На ТЭЦ обычно применяется электропривод, а на конденсационных электростанциях (КЭС) тип привода зависит от мощности энергоблоков.

Например:

1) для энергоблоков мощностью 200 МВт и менее применяются электроприводы;

2) для энергоблоков мощностью 300 МВт:

· при Nэ<30 % - электроприводы;

· при 30 %<Nэ<100% - турбоприводы

В заключение хочу сказать, что питательный насос в схеме тепловой электрической станции, будь то классическая на природном топливе или атомная электростанция на ядерном топливе, является объектом повышенного наблюдения и контроля и не менее важным, нежели паровая турбина или паровой котел (ядерный реактор) и правильность его эксплуатации также сказывается на безаварийности работы энергоблока и его надежности.

В следующем разделе Пособия рассмотрим пуск в работу питательного электронасоса из ремонта, где будет рассмотрен поэтапный ввод в работу, как самого насоса, так и всех его вспомогательных систем: насосов маслосистемы и маслоохладителей.

2.2 Пуск в работу после ремонта маслосистемы питательного электронасоса

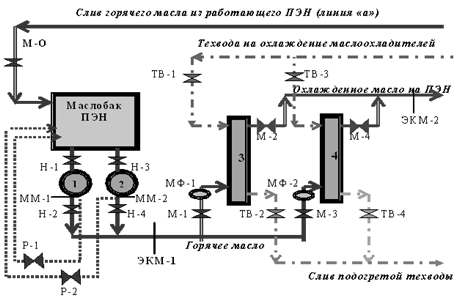

Рассмотрим технологическую схему обвязки маслосистемы питательного электронасоса (рис. 15), которая может быть как автономной, так и общей для нескольких ПЭН (питательный электрический насос).

Рис.15. Принципиальная технологическая схема масляной системы ПЭН

1, 2 – маслонасосы системы смазки;

3, 4 – маслоохладители, кожухотрубные;

ММ-1, 2 – манометры, типа ОБМ;

Р-1, 2 – вентили на линии рециркуляции маслонасоса;

ЭКМ-1, 2 – электроконтактные манометры;

МФ-1, 2 – маслофильтры, два на один маслоохладитель.

Система маслоснабжения ПЭН является автономной системой со своими маслобаком, группой электронасосов (обычно два электронасоса, из которых один работает, второй находится на АВР или в ремонте), маслоохладителями, масляными фильтрами, арматурой, фланцами и трубопроводами, а также автоматической защитой и технологическими блокировками, и при выходе из строя одного работающего ПЭН по аварийному сигналу включается резервный ПЭН, стоящий на АВР, у которого система маслоснабжения исправна, маслобак с номинальным уровнем масла и система с маслонасосами готова к включению в работу, через маслоохладитель настроена протока охлаждающей воды, которую после включения ПЭН и маслонасоса в работу, машинист ПЭН отрегулирует по мере повышения температуры масла, не допуская ее превышения номинального значения.

При невозможности регулирования температуры масла, срочно подключить резервный маслоохладитель по охлаждающей воде, а дефектный вывести из работы, для чего закрыть выходную арматуру по маслу тем самым, поставив маслоохладитель под опрессовку давлением маслонасоса, и промыть его обратным ходом охлаждающей воды и сообщить старшему машинисту турбинного цеха (СМТЦ).

Маслосистема ПЭН на всех тепловых и атомных электростанциях во многом унифицирована, что упрощает ее эксплуатацию и ремонтоспособность, что особенно важно для работающего персонала.

Маслосистема ПЭН работает следующим образом.

Отработанное горячее масло с температурой не выше 55 ОС из подшипников питательного насоса и его электродвигателя (по два подшипника скольжения у насоса и электродвигателя) самотеком возвращается по общему сливному маслопроводу насосного агрегата (линия "а") в маслобак ПЭН, где происходит его отстой и деэмульсация, время которой должно быть не более 3-5-ти минут, в противном случае масло необходимо отправить на очистку и заменить его на свежее масло из общестанционного маслопровода, поступающего из центрального маслохозяйства электростанции в машинный зал. Для смазки подшипников насосного агрегата применяется турбинное масло, что и для паровых турбин, в основном марки Т-22 или Тп-22, качество которого должно удовлетворять требованиям ГОСТ- 32-53-2000.

Для справки: (Т-22 – это масло Турбинное (Т), с кинематической вязкостью ν = 22 сантистокса; Тп-22 - это масло Турбинное (Т), с кинематической вязкостью ν = 22 сантистокса с присадкой (п) синтетического состава при температуре 20 0С. Обе марки масел являются дистиллятными нефтяного крекинга. Число после марки масла – 22, 32 или других марок указывает, что кинематическая вязкость масла в 22, 32 раза выше кинематической вязкости дистиллированной воды. Время деэмульсации показывает на количество воды, присутствующей в масле и чем больше это время, тем более обводненное масло, тем меньше его кинематическая вязкость. Вода агрессивно воздействует на баббитовую заливку вкладыша (в сплаве баббита до 80% олова) подшипников насоса и электродвигателя ПЭН, что ведет к коррозионному износу вкладыша и уменьшению срока его эксплуатации).

После отстоя в маслобаке масло поступает на всас электромаслонасосов (1, 2). Обычно маслонасосы устанавливаются малорасходными (до 3-5-ти м3/ч), но с высоким напором – до 30,0 атм (3,0 МПа). Отсюда следует, что маслонасосы ПЭН могут быть винтового, шестеренчатого, плунжерного или другого типа, которые при неправильном пуске (особенно в безрасходном режиме) могут привести к повреждению, как напорного маслопровода (разрыв фланцевого соединения трубопроводов), так и самого насоса (выдавливание уплотнений насоса, повреждение напорной и всасывающей арматуры). Затем масло под давлением насоса (один насос в работе, второй – на АВР или в ремонте) через один из маслофильтров (МФ-1, 2), который подключен в работу, второй – в резерве (ремонте), поступает в один из маслоохладителей, другой маслоохладитель находится в резерве или ремонте. Здесь масло охлаждается технической водой до 40 0С и с избыточным давлением 0,7-1,2 атм направляется в общий подающий маслопровод, а из него раздаётся в подшипники насоса и электродвигателя, при этом недопустимо повышение давления масла перед подшипниками более 1,2 атм. При повышении давления масла в напорном трубопроводе до 1,3-1,5 атм установлен механический предохранительный клапан, который избыточное давление в конце масляной линии сбрасывает в маслобак. Для регулирования количества масла перед подшипниками в маслопроводах устанавливаются дроссельные шайбы, диаметр которых определяется опытным путем при пробных пусках насоса после ремонта и заносится в ремонтно-технический циркуляр насоса.

На питательных насосах АЭС в корпусе стула подшипников насоса и электродвигателя выполнен специальный объем для масла с кольцевой смазкой, который рассчитан на аварийный выбег насосного агрегата и для исключения подплавления баббитовой заливки вкладышей подшипников при отключении маслонасосов при потере собственных нужд энергоблока.

Также на многих ПЭН широко применяются предвключенные винты в виде многозаходного шнека, которые выполняют роль бустера (англ. – booster, от boost – поднимать, повышать давление) и установлены они на валу насоса перед входом воды в первую ступень проточной части насоса. Это дает возможность частично отстроиться от кавитации.

Для предотвращения попадания механических примесей, которые могут появиться из потоков, поступающих в корпус деаэратора, перед входной задвижкой ПЭН внутри трубопровода, устанавливают защитную коническую сетку, на которой измеряется перепад давлений питательной воды "до" и "после" сетки. Появление перепада давления более 2,0 атм., сетку промывают без останова или разгрузки насоса на рециркуляцию.

Защитные сетки монтируются в специальной вставке – "катушке", которая на фланцах крепится во всасывающем трубопроводе и легко может быть демонтирована при необходимости.

Теперь приступим к пуску питательного насосного электроагрегата, но в начале операций по пуску ПЭН включим в работу его маслосистему, без которой не может работать ни сам насос, ни его привод.

При работающем ПЭН маслосистема в полном объеме в ремонт не выводится, ее выводят в ремонт только одновременно с ремонтом всего насосного агрегата, да это и понятно: без системы смазки насос и его электропривод, имеющие подшипники скольжения с принудительной смазкой, не смогут работать.

Все подготовительные и пусковые работы на ПЭН выполняет оперативный персонал турбинного цеха во главе со старшим машинистом турбинного цеха (энергоблока) (СМТЦ) по прямому распоряжению начальника смены турбинного цеха (НСТЦ) для чего:

Наряд-допуски на производство ремонтных работ на маслосистеме ПЭН – закрыты, а не прикрыты. Обычно открывается один Общий наряд-допуск на производство ремонтных работ на всем насосном агрегате: сам питательный насос и его маслосистема, ремонтные же работы на электродвигателе выполняет персонал электроцеха электростанции, согласно Разделительной ведомости между турбинным и электрическим цехами. При необходимости выполнения какой-либо работы в пределах насосного агрегата, на который в целом выписан Общий наряд, ответственным руководителем ремонтных работ по Общему наряду выписывается Промежуточный наряд на ремонтные работы на узле, участке агрегата;

В Журнале окончания работ (находится на рабочем месте НСТЦ) начальники электроцеха, цеха тепловой автоматики и измерений (ЦТАИ), турбинного цеха (он делает последним запись в этом журнале) выполняют разрешающие записи о том, что все ремонтные работы на питательном насосном агрегате закончены, ремонтный персонал цеха выведен, насос готов к пуску в работу. Это является основным юридическим документом, дающим право НСТЦ приступить к пусковым операциям на ПЭНе.

НСТЦ дает устную команду СМТЦ о начале пусковых работ на ПЭНе, который, в свою очередь, дает распоряжение машинисту ПЭН (МПЭН).

Машинист питательных насосов выполняет следующую работу:

проверяет, что ремонтный персонал из зоны ремонта насосного агрегата полностью выведен;

снимает и относит на рабочее место НСТЦ предупреждающие и запрещающие плакаты, цепи с арматуры и замки;

проверяет, что КИПиА целы, не просрочены Госповеркой, опечатаны, подключены по импульсным линиям к датчикам (коренные вентили на импульсных линиях открыты), запорно-регулирующая и защитная арматура в целости, фланцы трубопроводов соединены шпильками, которые от усилия руки не проворачиваются, полумуфты насосов и электродвигателей сцеплены и закрыты защитным кожухом, лючки маслобака ПЭН закрыты, масла в баке нет по уровнемерному стеклу (проверяет открытием нижнего вентиля уровнемерного стекла);

докладывает СМТЦ о том, что осмотр насосного агрегата выполнен. Если есть замечания, которые могут привести к аварийной ситуации на насосе, то они записываются в Журнал дефектов, который находится на рабочем месте НСТЦ, и пусковые работы прекращаются до устранения этих дефектов ремонтным персоналом цехов. Степень готовности насоса к пуску определяет НСТЦ, который несет ответственность за пуск насоса;

приступает после устранения дефектов к включению в работу системы маслоснабжения ПЭН, маслобак принят химцехом на чистоту, о чем выполнена запись в Оперативном журнале НСТЦ;

заказывает через СМТЦ подачу свежего масла в маслобак ПЭН, открыв ручной вентиль М-0 (рис. 15);

определяет по характерному шуму в маслобаке и по шуму в дыхательном клапане на маслобаке, что масло пошло в маслобак, воздух вытесняется через дыхательный клапан (дыхательный клапан – это устройство предохранительного назначения и предназначено для герметизации газового объема резервуара с нефтепродуктами и поддержания давления в этом объеме в заданных пределах, а также для защиты от проникновения пламени в резервуар); подключает в работу маслоуравнительное стекло, продувает его в атмосферу, открыв вентили верхнего и нижнего конца трубки, через нижний конец трубки должно выливаться масло в предварительно подставленную емкость (обычно металлическое ведро), после чего закрывает вентиль и визуально проверяет масло на его чистоту и прозрачность (для исключения травматизма, запрещается применять стеклянную посуду, применять только прозрачную пластиковую);

открывает ручные вентили Н-1,2, закрыв вентиль М-О, при достижении номинального уровня масла в маслобаке (обычно на стеклянной уровнемерной трубке красной краской наносят черту, соответствующую номинальному уровню масла в маслобаке), начинает заполнение маслонасосов маслом, предварительно открыв воздушники и дренажи из их корпусов, не допуская попадания масла из воздушников на фундамент и соседнее оборудование. При разливе масла на полу или других местах, масло убирается немедленно с помощью сухого песка и чистой ветоши. Промасленные песок и ветошь убираются в специальные металлические контейнеры и удаляются из цеха;

закрывает вентиль при появлении сплошной струи масла из воздушника, и дренаж, маслонасосы считаются заполненными маслом и обезвоздушенными;

открывает напорные вентили маслонасосов (Н-1,2), по манометрам (ММ-1,2) и ЭКМ-1 проверяет, что они показывают величину статического столба масла в маслобаке (0,08-0,10 атм), т.е уровень масла в баке составляет около одного метра от его дна. Вообще шкала любого манометра должна быть выбрана таким образом, чтобы при работе насоса значение его напора находилось во второй трети всей шкалы;

подает в летнее время года техническую воду на маслоохладители, открыв ручные вентили (ТВ-1,3), а также воздушники из трубной системы маслоохладителей, заполняет маслоохладители водою, (контроль – из воздушника идет непрерывная струя воды, воздушники закрыть), опрессовать маслоохладители по воде под давлением техводы (контроль – при открытии вентиля опорожнения масляного пространства маслоохладителя - воды нет). В зимнее время года – техводу в маслоохладители не подавать, а при начале роста температуры масла и баббитовых вкладышей подшипников, постепенно подать техводу, не допуская резкого снижения температуры масла;

приоткрывает на 1/3 выходные вентили техводы (ТВ-2, 4) из маслоохладителей, ставит маслоохладители под протоку техводы;

заказывает сборку электросхем на маслонасосы;

проверяет совместно с персоналом ЦТАИ защиты и блокировки на маслонасосах (стандартный перечень и назначение технологических защит и блокировок питательного насоса см. Приложение 3);

приоткрывает на 1/2 вентили рециркуляции масла (Р-1, 2), и всасывающие вентили (Н-1, 3) насосов, напорные вентили (Н-2, 4) закрыть;

включает электродвигатель одного из маслонасосов, постепенно открывая всасывающий вентиль маслонасоса и его

рециркуляции, на местном щите управления маслонасосов (МЩУ МН), контролирует загрузку электродвигателя насоса по амперметру;

отключает первый пущенный насос, опробывает в работе второй маслонасос, зная, что работа маслонасосов на рециркуляцию более 30-ти минут недопустима;

осматривает во время работы маслонасосы на предмет дефектов;

запрашивает у СМТЦ какой маслонасос, согласно цеховому графику, должен остаться в работе и при готовности маслосистемы самого ПЭНа, подать масло от работающего маслонасоса в подающий коллектор маслопровода ПЭНа через один из маслоохладителей, при этом, постепенно закрывая вентиль рециркуляции, на манометре М-3 проконтролировать, что давление масла в конце напорного маслопровода ПЭН соответствует номинальному значению, согласно Инструкции по эксплуатации ПЭН;

переключает на МЩУ МН ключ работающего маслонасоса "Режим работы МН" в положение "Работа", а резервного - в положение "Резерв", в противном случае по факту отключения работающего насоса резервный маслонасос не включится и питательный насос аварийно будет отключен, что приведет к нарушению работы энергоблока;

записывает в Оперативный журнал (суточную ведомость) МПЭН об опробовании маслонасосов ПЭН и состоянии его маслохозяйства, сообщает об этом СМТЦ и ждет дальнейших его распоряжений, не прекращая контролировать работу маслосистемы ПЭН.

Глава 3. Моделирование ситуации с аварийным отключением работающего маслонасоса

3.1 Исходное состояние оборудования

В работе питательный электронасос с одним из двух маслонасосов, (второй маслонасос стоит на АВР), один из двух маслоохладителей (второй в резерве или ремонте). Отклонений от номинальных параметров нет. Защиты, сигнализация, блокировки и автоматика насосного агрегата ПЭН введены в работу в полном объёме, о чем выполнена запись в Оперативном журнале (Суточной ведомости) МПЭН.

3.2 Возможные причины аварийного отключения работающего маслонасоса

Отключение электродвигателя работающего маслонасоса из-за неисправностей, например, от внутренних повреждений, короткого замыкания в клеммной коробке (попадание воды, обрыв шины заземления корпуса электродвигателя), ошибочного отключения персоналом, неисправности цепи управления, перегрузом по току и др.

Дефекты самого насоса, связанные, например, с заклиниванием насоса или его подшипников, поломкой рабочего колеса, расцеплением соединительной муфты насоса с электродвигателем, срабатыванием технологических защит и др.

3.3 Сценарий протекания аварийного процесса

При отключении одного работающего маслонасоса, например №1, снижается давление масла в конце линии напорного маслопровода ПЭН.

В связи с этим значение давления масла в ЭКМ-1, установленного в конце этой линии, достигает аварийной уставки срабатывания АВР. Тогда от блок-контактов ЭКМ-1 подается электрический сигнал в цепи включения электродвигателя резервного маслонасоса №2, стоящего на АВР, насосный агрегат включается в работу без выдержки времени, заменяя отключившийся маслонасос. Весь процесс прохождения АВР и запуска резервного маслонасоса в работу протекает не более 3,0-4,0 секунд. Так - что, резкого снижения давления масла в конце масляной напорной линии ПЭН за счет большого ее объема не происходит и срыва масляного клина в подшипниках скольжения насоса и электродвигателя не будет.

При достижении номинального давления масла в конце масляной линии ПЭН и установления этого значения в ЭКМ-2, блок-контакты на ЭКМ-1 и ЭКМ-2 взводятся в номинальное рабочее положение и опять готовы подать электрический сигнал на включение резервного насоса при понижении давления масла в напорной линии маслопровода ПЭН.

3.4 Действия оперативного персонала, при отключении работающего и включение по АВР резервного маслонасосов

Машинист ПЭН узнает об отключении маслонасоса по световой и звуковой сигнализации (ревун) и выпадению светового табло на световой панели местного щита управления ПЭНами (МЩУ ПЭН).

Предупредительные сигналы не снимутся до тех пор, пока машинист не сквитирует их кнопкой квитирования сигналов на МЩУ ПЭН, это доказывает, что аварийный сигнал машинистом принят.

После прохождения АВР и включения резервного маслонасоса машинист ПЭН осматривает включившийся маслонасос и аварийно отключившийся, проверяет значение номинального давления масла по ЭКМ-2 в конце масляной линии маслосистемы работающего ПЭНа.

При отсутствии или наличии замечаний МПЭН сообщает о происшествии СМТЦ и НСТЦ и записывает об этом в Оперативном журнале (Суточной ведомости) ПЭН.

При наличии явных дефектов на отключившемся маслонасосе СМТЦ и НСТЦ лично осматривают дефектный маслонасос, НСТЦ делает запись в Журнале дефектов и в своем Оперативном журнале, сообщает об этом начальнику турбинного цеха или его заместителю по эксплуатации.

3.5 Действия оперативного персонала, при отключении работающего и не включение резервного маслонасоса

Машинист ПЭН узнает об отключении работающего маслонасоса по световой и звуковой сигнализации (ревун) и выпадению табло на световой панели на МЩУ ПЭН.

Предупредительные сигналы не снимутся до тех пор, пока машинист не сквитирует их кнопкой квитирования сигналов на МЩУ ПЭН, это доказывает, что аварийный сигнал машинистом принят.

После отключения работающего насоса и не прохождение сигнала АВР на резервный маслонасос (маслонасос не включился) МПЭН немедленно должен на МЩУ ПЭН перевести ключ блокировки из положения "АВР" в положение - "Ручное управление", и попробовать включить маслонасос вручную. При не включении маслонасоса, немедленно перевести ключ блокировок обоих маслонасосов в положение – "Ремонт", и сообщить о случившемся событии СМТЦ И НСТЦ (положение ключа блокировок "Ремонт", накладывает запрет на включение ПЭНа как по месту, так и с блочного щита управления - БЩУ).

МПЭН обязан срочно проконтролировать аварийный останов питательного насоса, при этом должны пойти на открытие электрифицированный вентиль линии рециркуляции в деаэратор, а напорная задвижка ПЭН - на закрытие. При закрытии напорной задвижки и не открытие вентиля рециркуляции, немедленно снять с "Автомата" электропривод вентиля и открыть его вручную зная, что более трех минут ПЭН в безрасходном режиме работать не может.

По ЭКМ-1 (на напорном патрубке ПЭН) проверить нулевое значение избыточного давления в напорной линии остановившегося ПЭН, это доказывает, что обратный клапан насоса держит, и обратного вращения насоса нет (контроль со стороны муфты насоса).

МПЭН обязан проконтролировать нормальное включение по АВР резервного ПЭН и перевести его ключ блокировок на МЩУ ПЭН из положения – "АВР", в положение – "Работа", и взять под усиленный контроль оставшиеся в работе ПЭНы.

О всех работах МПЭН докладывает СМТЦ И НСТЦ и выполняет подробную запись в Оперативном журнале (Суточной ведомости) ПЭН и пишет на имя начальника турбинного цеха подробную объяснительную записку о не прохождении АВР на маслонасосах, которую передает НСТЦ. Тот ее внимательно изучает, анализирует и при разборке аварийной ситуации, объясняет персоналу действия МПЭН. Объяснительную записку НСТЦ обязан передать начальнику турбинного цеха лично для принятия как административных, так и технических решений.

3.6 Действия оперативного персонала при пожаре на маслосистеме ПЭН

При очередном обходе работающих насосов машинист ПЭН обнаружил на одном из них возгорание масла в маслобаке или на масляной линии.

МПЭН обязан немедленно сообщить об этом НСТЦ и на БЩУ, и самостоятельно приступить к тушению пожара:

остановить горящий насос отключением от электросети ближайшей кнопкой КСА (кнопка-стоп аварийного останова работающего ПЭН), которых должно быть несколько и установлены они в легко доступных местах в пределах насоса;

включить в работу насос пенопожаротушения (НППЖТ) местным ключом и проконтролировать, что через пеногенераторы, установленные над маслобаком или над маслолинией ПЭН, обильно пошла высокократная пена, убедиться, что очаг возгорания локализован и открытого огня нет.

Обычно насосы пенопожаротушения (не менее трех) установлены в строго охраняемом отдельном здании на территории электростанции рядом с подземным резервуаром хранения пенообразователя.

На российских электростанциях применяются несколько типов пенообразователей, но в основном те, у которых срок хранения не менее 36-ти месяцев.

В настоящее время в России выпускается целый ряд различных пенообразователй, например, ПО-6ЦТ, 6ТС, 6МТ, 6ТС (3%), 6ТС-В, 6ТФ-У, в состав которых в основном входят водные растворы смеси поверхностно-активных веществ со стабилизирующими добавками. Но все равно все они созданы на базе ПО-6 и предназначены для тушения пожаров классов "А" и "В", т.е. именно для нашего случая.

ПО-6 представляет из себя биоразлагаемый пенообразователь целевого назначения с повышенной огнетушащей способностью, приготовленный на основе водного раствора триэтаноламиновых солей первичных алкилсульфатов со стабилизирующими добавками с в одородным показателем pH = 7,0 - 10,0 и температурой замерзания не ниже минус три градуса. Но наиболее устойчивые пены образуются на основе белковых пенообразователей, которые получают из разнообразных веществ, либо полностью состоящих из белка, либо содержащих его в значительных количествах. Эти белки извлекаются из крови животных, кожи, костей, рогов, копыт, щетины, перьев, рыбьей чешуи, жмыха масличных культур, а также продуктов, получаемых из молока.

При производстве таких пенообразователей белки предварительно гидролизуют, так как продукты их гидролиза обладают гораздо более высокой пенообразующей способностью, чем исходные белки и протеины. Для этого их подвергают тепловой обработке, как правило, в щелочной среде. Причем гидролиз не доводят до конца, т.к. продукты конечного распада белков аминокислоты хотя достаточно сильные пенообразователи, но они дают неустойчивую, быстро разрушающуюся пену.

Все белковые пенообразователи представляют собой питательную среду для различного рода микроорганизмов. Поэтому в их состав вводят антисептики - фториды или фенол. Без них пенообразователи быстро теряют свои свойства, загнивают и дурно пахнут.

При производстве пенообразователя ПО-6, кровь животных, получаемая с мясокомбинатов, вначале гидролизуется едким натром, затем нейтрализуется хлоридом аммония или серной кислотой. Полученный раствор упаривается до заданной концентрации. Для повышения устойчивости пены в состав пенообразователя вводят сульфат железа.

Кратность получаемой пены, выходящей из пожарного ствола с пеногенератором, например типа ГПС, составляет более 60 крат, т.е. из единицы объема пенообразователя ПО-6 получается 60 объемов пены с устойчивостью около 300 секунд (пять минут) на очаге пожара. Этого времени достаточно, чтобы локализовать и перекрыть свободный доступ атмосферного кислорода, т.е. прекратить горение.

НППЖТ являются потребителями надежного электропитания и относятся к системе безопасности электростанции первой категории, поэтому обязательно один из них имеет привод от источника постоянного тока при полной потере собственных нужд электростанции, т.е. при условиях МПА (максимально проектной аварии) и в зависимости от мощности запускаются в работу от обратимых электрических преобразователей или от общестанционных аккумуляторных батарей;

остановить включенный НППЖТ;

МПЭН в Оперативном журнале (Суточной ведомости) ПЭН выполняет запись о произошедшем событии;

те же действия выполняет МПЭН при пожаре на электродвигателе или на самом насосе;

запрещается тушить водою горящие электродвигатели или электрифицированную арматуру, находящиеся под напряжением без диэлектрических перчаток и специального заземляющего устройства на брандспойте.

3.7 Контрольные вопросы

1.В каких случаях применяется АВР маслонасосов?

2.Каково назначение маслофильтров на маслоохладителях?

3.Почему вихревые маслонасосы нельзя пускать в работу в безрасходном режиме?

4.Объясните необходимость линии рециркуляции маслонасосов ПЭН.

5.Сравните качество применяемых турбинных масел.

6.Объясните необходимость системы защит и блокировок на маслонасосах ПЭН?

7.Обоснуйте необходимость обратного клапана на насосах.

8.К чему приведет аварийное отключение рабочего маслонасоса и не включение резервного маслонасоса?

9.Какие действия должен предпринять машинист ПЭН при загорании электродвигателя или маслобака насосной станции ПЭН?

10. Каким образом работает защита ПЭН по осевому сдвигу?

11.Состав пенообразователя?

12. Назначение КСА.

Глава 4. Включение в работу после ремонта питательного электронасоса

4.1 Изучение технологической схемы

Установка питательного насоса центробежного типа выполняет следующие функции:

- забор питательной воды из аккумуляторного бака деаэратора;

- увеличение избыточного давления питательной воды за счет высокоскоростного вращения (центробежного эффекта) и ступенчатого последовательного повышения давления воды в корпусе насоса;

- подача питательной воды такого высокого давления, которое могло бы преодолеть гидравлическое сопротивление водопарового тракта парогенератора, т.е. более давления свежего пара из котла;

-создание принудительного движения питательной воды в поверхностях нагрева котла.

Нам уже известно, что повышение давления питательной воды создается за счет центробежного эффекта, создаваемого дисковым рабочим колесом насоса, с периферийным расположением лопаток.

Например, если давление на всасе насоса равно Рвс.= 8,0 атм, а на напоре должно составлять Рнап.= 158,0 атм (давление острого пара равно 130 атм), т.е. диапазон повышения давления равен: Рнап. – Рвс. = 158,0 -8,0 = 150,0 атм, то при одноступенчатом насосе диаметр рабочего колеса составит метры, что недопустимо по надежности и невыполнимо технологически.

Пусть в нашем случае на роторе ПЭН установлено пять ступеней повышения давления, в каждую из которых входит рабочее колесо и его направляющий аппарат с осевыми и радиальными уплотнениями, тогда каждая ступень последовательно повышает рабочее давление воды на 30,0 атм. и на выходе из насоса эта величина достигнет 158,0 атм. (5 ступ. х 30,0 атм. + 8,0 атм. на всасе = 158,0 атм. на напоре).

В насосах высокого давления и с односторонним входом воды во время работы возникает осевое гидравлическое давление, которое стремится сдвинуть ротор насоса (вал с насаженными на нем рабочими колесами) в сторону, обратную направлению движения воды, поступающей в колесо, т.е. в сторону всаса насоса. Поэтому для компенсации осевого усилия сдвига ротора насоса в его проточной части выполнена система осевой разгрузки, о которой более подробно в Приложение П-5,6.

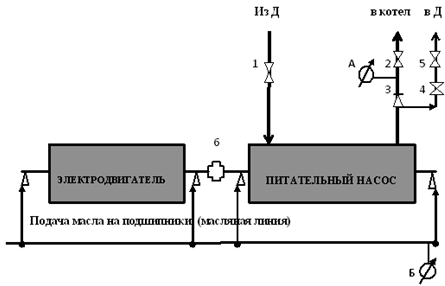

Теперь рассмотрим принципиальную технологическую схему питательного электронасоса, представленную на рис. 16.

Рис.16. Принципиальная технологическая схема питательного электронасоса

1 – Электрозадвижка на всасе насоса из деаэратора (В-1); 2 – Электрозадвижка на напоре насоса (Н-1); 3 – Клапан обратный, механический (ОК); 4 – Вентиль с ручным приводом на линии рециркуляции в деаэратор (ВР-1); 5 – Вентиль электрифицированный на линии рециркуляции в деаэратор (ВР-2); 6 – соединительная муфта; А – электроконтактный манометр (ЭКМ-1); Б - электроконтактный манометр (ЭКМ-2);

В состав питательного насоса с электроприводом входит:

1.питательный центробежный насос (обычно многоступенчатый), установленный на специальной металлической раме, залитой и закрепленной неподвижными анкерными болтами на специальной площадке плюсовой или нулевой отметки машинного зала главного корпуса электростанции. Проточная часть насоса состоит из двух корпусов – внутреннего и внешнего корпуса. Внутренний корпус состоит из последовательно соединенных между собою цилиндрических секций, в каждой из которых расположена рабочая ступень с одним рабочим колесом и направляющим аппаратом, осевыми и радиальными уплотнениями. Своими литыми лапами каждая секция опирается на горизонтальную станину внешнего корпуса, и все секции стягиваются горизонтальными сквозными шпильками, тем самым создается единый пакет цилиндрических секций. Например, пятиступенчатый питательный насос имеет пять таких цилиндрических секций;

2. всасывающий и напорный фланцевые патрубки трубопроводов насоса с запорной арматурой и с обратным механическим клапаном перед напорной задвижкой насоса. Приводы арматуры электрифицированы;

3. трубопровод линии рециркуляции питательной воды с отсечной арматурой - два по ходу вентиля, первый с ручным приводом, а второй вентиль – электрифицирован;

4. электродвигатель асинхронного типа. Электродвигатель насоса имеет встроенные воздухоохладители, которые в свою очередь охлаждаются технической водой, подаваемой от общего коллектора в машинном зале главного корпуса электростанции;

5. соединительная муфта, состоящая из двух полумуфт, насаженных на вал насоса и электродвигателя.

В настоящее время широкое применение получила гидравлическая муфта, позволяющая изменять количество вращения всего валопровода насосного агрегата, тем самым это дает возможность регулировать потребляемую электрическую мощность, подачу питательной воды в паровой котел в зависимости от электрической нагрузки энергоблока, что невозможно сделать при асинхронном приводе ПЭН (подробно о гидромуфте Приложение рис. П-1,2);

6. станция маслоснабжения насосного агрегата, расположенная под отметкой питательного насоса в подвальном помещении со своей системой пожаротушения;

7. система автоматического водяного и пенного пожаротушения насосного агрегата;

8. станция системы маслоочистки (в основном применяются способы очистки масла – пурификация (очистка от воды) и кларификация (очистка от механических примесей)) для всех ПЭН одного энергоблока.

4.2 Пуск ПЭН в работу после ремонта

Все подготовительные и пусковые работы на ПЭН выполняет оперативный персонал турбинного цеха во главе со старшим машинистом цеха (энергоблока) (СМТЦ) по прямому распоряжению начальника смены турбинного цеха (НСТЦ).

Наряд-допуски на производство ремонтных работ на маслосистеме ПЭН – закрыты, а не прикрыты. Обычно открывается один Общий наряд-допуск на производство ремонтных работ на всем насосном агрегате (сам питательный насос и его маслосистема, ремонтные же работы на электродвигателе выполняет персонал электроцеха электростанции, согласно "Разделительной ведомости между турбинным и электрическим цехами"). При необходимости выполнения какой-либо работы в пределах насосного агрегата, на который в целом выписан Общий наряд, ответственным руководителем ремонтных работ по Общему наряду выписывается Промежуточный наряд;

В Журнале окончания работ (находится на рабочем месте НСТЦ) начальниками электроцеха, цеха тепловой автоматики и измерений, турбинного цеха (он делает последним запись в этом журнале) выполнена разрешающая запись о том, что все ремонтные работы на питательном насосном агрегате закончены, ремонтный персонал выведен, насос готов к пуску в работу. Это является основным юридическим документом, дающим право НСТЦ приступить к пусковым операциям на ПЭНе после ремонта.

НСТЦ дает устную команду СМТЦ о начале пусковых работ на ПЭНе, который, в свою очередь, дает распоряжение машинисту ПЭН (МПЭН).

4.3 МПЭН выполняет следующую работу

проверяет, что ремонтный персонал из зоны ремонта выведен;

снимает и относит на рабочее место НСТЦ предупреждающие и запрещающие плакаты, цепи с арматуры и замки;

проверяет, что КИПиА целы, не просрочены Госповеркой, опечатаны, подключены по импульсным линиям к своим датчикам, запорно- регулирующая и защитная арматура в целости, фланцы трубопроводов соединены шпильками, полумуфты насоса и электродвигателя сцеплены и закрыты защитным кожухом;

включает в работу станцию маслоснабжения ПЭН (см. пункты 2.2. -2.3. настоящего Пособия);

подает техническую воду в воздухоохладители электродвигателя, открыв воздушники и дренажи, не допуская попадания воды на корпус электродвигателя, при появлении непрерывной струи воды из воздушников, их немедленно закрыть;

приоткрывает всасывающую задвижку В-1 (рис.10) на 10-15% от ручного привода и в открытый воздушник и дренаж из корпуса насоса, проверяет, что вода из деаэратора поступает.

Внимание! Данную работу нужно выполнять очень осторожно, не допуская попадания горячей воды на тело человека и рядом стоящее оборудование.

После обезвоздушивания и промывки насоса через дренажную линию, воздушник закрыть, начать прогрев металла питательного насоса питательной водой деаэратора через открытый дренаж насоса, если деаэратор находится под номинальными параметрами, прогрев выполнять со скоростью, указанной в Инструкции по эксплуатации ПЭН, не допуская гидроударов в корпусе насоса вплоть до полного закрытия всасывающей задвижки В-1 при появлении гидроударов;

после прекращения гидроударов, медленно приоткрыть всасывающую задвижку В-1 и продолжить прогрев насоса;

заказать в ЦТАИ сборку электросхем приводов всасывающей В-1, напорной Н-1 задвижек и вентиля рециркуляции ВР-2 в рабочее положение, для дистанционного управления ими с местного и блочного щита управления (БЩУ);

по ЭКМ-1 проконтролировать, что обратный клапан ОК открылся (манометр должен показывать избыточное давление в корпусе деаэратора плюс высота столба питательной воды, равная разности отметок, установки деаэратора и ПЭН);

полностью открыть ручной вентиль рециркуляции ВР-1;

при достижении разности температур металла насоса и питательной воды в деаэраторе не более ∆t ≤ 50 0С, полностью открыть всасывающую задвижку В-1 от электропривода;

открыть вентили байпаса напорной задвижки Н-1 (на схеме рис.16 не показаны) для прогрева насоса и выравнивания давления воды до и после напорной задвижки, чтобы ее можно было легко открыть от электропривода;

заказать в электроцехе сборку электрической схемы электродвигателя в испытательное положение и заказать в ЦТАИ проверку технологических защит и блокировок на ПЭНе и электродвигателе. Проверку выполняют оперативный персонал турбинного цеха (МПЭН) и оперативный персонал ЦТАИ совместно. Обязательно проверяется срабатывание аварийной кнопки (КСА) останова насоса ручным опробыванием по месту и с БЩУ;

после проверки защит и блокировок ПЭН и электродвигателя, заказать в электроцехе сборку электросхемы электродвигателя в рабочее положение;

после сборки электросхемы электродвигателя в рабочее положение, СМТЦ предупреждает оперативный персонал БЩУ о пуске ПЭНа, включить его в работу с БЩУ;

МПЭН и СМТЦ по месту контролируют полное открытие второго по ходу вентиля рециркуляции ВР-2, а на БЩУ машинист блока контролирует токовую нагрузку электродвигателя, которая должна быть не более 30-ти % от номинального значения, т.е. I пэн ≤ 0,3 I ном.;

МПЭН и СМТЦ осматривают весь насосный агрегат на предмет свищей и течей воды, вибрации, показаний КИПиА, шума, осевого положения валопровода электродвигатель-насос. При необходимости аварийно остановить насос нажатием КСА;

при условии, что замечаний по работе насоса нет, дать команду на открытие напорной задвижки Н-1 при этом проконтролировать, что вентиль рециркуляции ВР-2 от блокировки с концевых выключателей задвижки Н-1 начинает закрываться.

По ЭКМ-1 определяем, что давление на напоре насоса на 5-10% выше, чем давление в сети, т.е. насос легко и плавно войдет в параллельную работу с другими уже работающими ПЭНами и преодолеет сопротивление сети;

на рециркуляцию долго работать недопустимо по прочностным и термическим причинам ПЭН;

по характерному шуму можно определить, что вентиль ВР-2 закрылся, а насос взял полную токовую нагрузку, расходомер показывает номинальный расход питательной воды;

при повышении температуры воздуха в воздухоохладителях электродвигателя и масла за маслоохладителями МН ПЭН, отрегулировать их значения увеличением расхода технической воды с помощью выходных вентилей;

установить положение ключа режима работы ПЭН на МЩУ и БЩУ в положение "Работа";

МПЭН делает запись о пуске в работу ПЭН в Оперативном журнале (Суточной ведомости), а машинист энергоблока и НСТЦ – в своих Оперативных журналах;

ПЭН считается сданным в эксплуатацию после ремонта, если он проработал без замечаний с номинальными параметрами непрерывно не менее 72-х часов (трое суток);

согласно цеховому графику ПЭН не должен непрерывно работать более 30-ти суток, поэтому необходимо выполнить плановый переход на резервный ПЭН. Для создания равных условий работы для всех ПЭН энергоблока определяется периодичность вывода в резерв работающих насосов, чем достигается одинаковая наработка насосов и равномерность их износа, а также проверяется надежность каждого насоса в длительной эксплуатации. Но в любом случае резервные ПЭН должны быть исправными и в постоянной готовности к пуску, поэтому задвижки на входном и выходном трубопроводах должны быть открыты, проверка АВР должна проводиться периодически по графику не реже чем один раз в календарный месяц, капитальный ремонт ПЭН должен проводиться не реже один раз в три-четыре года.

4.4 Контрольные вопросы

1. Какие функции выполняет питательный насос в схеме энергоблока?

2. На каком физическом эффекте основан метод повышения давления жидкости в питательном насосе?

3. Почему повышается температура питательной воды в ПЭНе?

4. От чего зависит качество деаэрации питательной воды?

5. Как компенсируется осевой сдвиг ротора ПЭНа?

6. Опишите основные этапы пуска в работу ПЭНа?

7. Какие устройства предусмотрены для предотвращения обратного вращения насоса?

8. Обосновать необходимость линии рециркуляции ПЭН?

9. Для чего служит ЭКМ на ПЭНе?

10. Чем опасно для персонала появление свищей на ПЭНе?

11. Какие существуют схемы включения ПЭН на энергоблоке?

12. Какие разгрузочные устройства имеются на ПЭН при его пуске в работу?

Глава 5. Совместная работа двух и более питательных насосов на общую гидравлическую сеть

В этой главе мы рассмотрим варианты совместной работы центробежных питательных насосов, как при последовательном, так и при параллельном включении на общую гидравлическую сеть.

Обычно в параллельную работу включаются насосы, от которых зависит длительность эксплуатации, надежность, экономичность и безопасность работы эксплуатируемого энергоблока. К числу таких насосов относятся питательные, конденсатные, циркуляционные насосы, насосы систем смазки турбин, генераторов, пожарные и другие насосы.

Для упрощения устройства энергетической установки при параллельной работе обычно применяют однотипные насосы, что позволяет расширить диапазон регулирования подачи воды в сеть.

Необходимость в последовательной работе насосов возникает главным образом для обеспечения благоприятных условий всасывания более мощному насосу за счет менее мощного. Например, применение бустеров и предвключенных насосов позволяет значительно снизить массу и размеры основного питательного насоса. Необходимость в последовательном включении насосов может появиться и тогда, когда одним насосом рассматриваемой сети не удается создать достаточный напор.

5.1 Параллельная работа центробежных насосов

Насосы в насосных станциях и в крупных насосных установках, как правило, работают совместно, т.е. несколько насосов подают жидкость в одну гидравлическую систему. При этом насосы могут быть включены в систему последовательно (последовательная работа) или параллельно (параллельная работа). Параллельной называют совместную и одновременную работу нескольких насосов, присоединенных напорными патрубками к общей гидравлической системе. Чтобы избежать явления помпажа, лучше всего не применять при параллельном включении такие насосы, у которых напорные характеристики имеют восходящие участки. К таковым относятся насосы, рабочие колеса которых имеют коэффициент быстроходности 500 ≥ ns ≥ 80.

5.2 Параллельная работа центробежных насосов с одинаковыми характеристиками

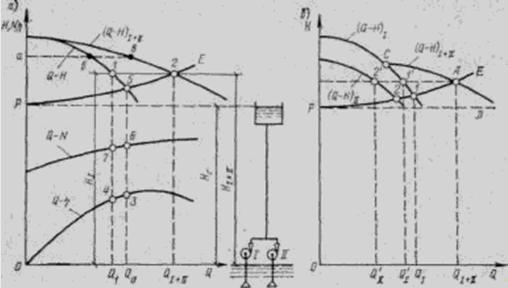

На рис. 17(а) изображена расходно-напорная характеристика Q — H каждого из двух одинаковых насосов. Для того чтобы построить суммарную характеристику этих двух насосов при параллельной работе, необходимо удвоить абсциссы кривой Q—H одного насоса при одинаковых ординатах (напорах). Например, для нахождения точки в суммарной характеристике Q — H необходимо удвоить отрезок (аб). Таким образом, отрезок (ав = 2аб). Так же находят и другие точки суммарной характеристики.

Рис. 17. Характеристики параллельной работы двух центробежных насосов в одной системе а). насосы с одинаковыми характеристиками; б). насосы с разными характеристиками

Для определения режима совместной работы насосов характеристику Р — Е системы нужно построить так же, как и при работе одного насоса. Рабочая точка в этом случае будет находиться на пересечении суммарной характеристики насосов с характеристикой системы.

Общая подача при параллельной работе двух насосов характеризуется абсциссой точки 2 и равна QI+I1, напор соответствует ординате точки 2, равной HI+I1 или Hi.

Чтобы установить, в каком режиме работает каждый из насосов, необходимо провести из точки 2 линию, параллельную оси абсцисс. Абсцисса, соответствующая точке пересечения этой линии с кривой Q — H насоса (точка 1), определит расход, а ордината — напор Hi каждого из параллельно работающих насосов.

Следовательно, напор, развиваемый каждым насосом, равен напору, развиваемому двумя насосами при их параллельной работе, а подача каждого насоса равна половине суммарной подачи двух насосов.

Если бы в данную систему жидкость подавал только один насос, то режим его работы характеризовался бы напором и подачей в точке 5.

Как видно из рис. 17(а) при этом его подача Q0 была бы больше, чем в случае параллельной работы со вторым насосом.

Таким образом, суммарная подача насосов, работающих параллельно в общей системе, меньше, чем сумма подачи этих же насосов при их раздельной работе. Это происходит из-за того, что при увеличении общего расхода жидкости, подаваемой в систему, возрастают потери напора, а следовательно, увеличивается и напор, необходимый для подачи данного расхода, что влечет за собой уменьшение подачи каждого насоса.

Коэффициент полезного действия каждого из параллельно работающих насосов характеризуется его КПД в точке 4 на пересечении кривой Q — η с перпендикуляром, опущенным из точки 1. Как видно из рис. 17(а), КПД каждого из параллельно работающих насосов также отличается от КПД насоса при раздельной работе, который характеризуется КПД в точке 3 на кривой Q - η.

Мощность каждого из параллельно работающих насосов характеризуется мощностью в точке 7 на кривой Q—N, тогда как мощность отдельно работающего насоса определяется мощностью в точке 6. При построении суммарной характеристики трех параллельно работающих насосов необходимо утроить абсциссы характеристики каждого насоса. Режим работы трех и более насосов при их параллельном включении определяется так же, как и в случае параллельной работы двух насосов.

При увеличении числа параллельно работающих насосов или при увеличении сопротивления системы, например, при выключении одного из участков параллельно работающих водоводов при аварии, подача каждого насоса в отдельности уменьшается.

Параллельная работа одинаковых насосов в одну систему эффективна при пологих характеристиках системы и крутых характеристиках насосов. При крутой характеристике системы, параллельная работа может оказаться неэффективной, так как при подключении к одному насосу второго или третьего насоса подача возрастет незначительно.

Одинаковые насосы для параллельной работы по каталогам подбирать следует так, чтобы оптимальная точка характеристики соответствовала напору, вычисленному для подачи всего расхода в систему, и подаче, равной общему расходу, деленному на число включенных одинаковых насосов.

При параллельной работе двух насосов их общая производительность меньше удвоенной производительности одного насоса. Обычно, при работе одного насоса, подача составляет 60% от суммарной подачи при параллельной работе двух насосов.

Наклон кривой характеристики сети определяется потерями напора на преодоление сопротивлений в трубопроводе.

Известно, что величина потерь обратно пропорциональна диаметру трубопровода в пятой степени (∆h ≡ 1/ D5труб.) или при большом диаметре трубопровода для пропуска тех же расходов требуется меньшие напоры насоса, при этом характеристика сети будет пологой. Поэтому напорные и сбросные водоводы циркуляционной воды на электростанциях выполняются из труб большого диаметра. При малом диаметре трубопровода требуются большие напоры насоса, при этом характеристика сети будет крутой.

Можно отрегулировать новый насос на заданный расход Qнов., но с меньшим напором, с незначительным снижением к.п.д. – обточкой рабочих колес, если нет запасного рабочего колеса с меньшим диаметром.

При эксплуатации насосного оборудования на электростанциях часто бывает нужно изменить напорно-расходные характеристики действующего насоса без покупки нового насоса. В связи с этим приходится делать подрезку рабочих колес имеющегося насоса.

Но во избежание значительного снижения к.п.д. насоса уменьшение диаметра рабочих колес центробежного насоса ограничивают следующими пределами (табл. 1):

Табл. 1

| ns, коэффициент быстроходности | 60 | 120 | 200 | 300 | 350 |

| Максимальное отношение обточки диаметра рабочего колеса (Dстар. – Dнов.) / Dстар. | 20 | 15 | 11 | 9 | 7 |

При ns > 350 обточка рабочих колес обычно не выполняется.

С достаточной для практических целей точностью 2-5% определение уменьшение диаметра рабочего колеса производится по параболе пропорциональности, построенной по формуле:

H = Hнов. Q2стар. /Q2 нов = BQ2стар. (25)

При этом значение нового диаметра Dнов. определяется по формуле:

Dнов. = Q нов. / Qстар. (26)

Dнов. = Dстар. Ö Hнов. / Hстар. (27)

Dнов. = Dстар. Ö Hнов. / Hстар. (27)

ns = (365nÖQ) / Н 3/4 , (28)

где Q – расход насоса, м3/сек;

Н – напор насоса, м.вод.ст.;

n – число оборотов насоса, об/мин.

Обычно, если:

ns ≤ 60 - это тихоходные центробежные насосы;

ns ≤ 70-150 - это нормальные центробежные насосы;

ns = 150 – 360 - это быстроходные центробежные насосы с максимальным к.п.д.;

ns = 350 – 650 – это диагональные насосы;

ns = 600 – 1200 – это осевые насосы с высокой подачей.

При определении ns насосов с двухсторонним всасом, их производительность делится на 2, а многоступенчатых насосов – напор делится на число рабочих колес.

5.3 Параллельная работа центробежных насосов с разными характеристиками

Насосы с разными характеристиками могут параллельно работать только при определенных условиях, в зависимости от соотношения характеристик этих насосов. Проанализировать возможность и целесообразность параллельной работы насосов с разными характеристиками можно, совмещая характеристики насосов и системы. На рис.17(б) показаны характеристики насосов I и II. Как видно из рисунка, насос II развивает меньший напор, чем насос I. Поэтому насос II может работать параллельно с насосом I, только начиная с точки, где развиваемые ими напоры равны (точка С рис. 17(б)). Характеристика совместной работы насосов (суммарная характеристика), начиная с точки С, строится путем сложения абсцисс характеристик насосов I и II при одинаковых ординатах (напорах, развиваемых насосами). Для определения суммарной подачи необходимо построить характеристику системы (кривая РЕ рис. 17 (б). Затем из точки А — точки пересечения характеристики системы с суммарной характеристикой совместной работы насосов I и II следует провести линию, параллельную оси ординат, которая отсечет на оси абсцисс отрезок, соответствующий расходу Qi+i1, подаваемому в систему обоими насосами. Подачу каждого из совместно работающих насосов можно найти, проведя из точки А прямую, параллельную оси абсцисс. Пересечение этой прямой с характеристиками насосов I и II дает соответствующие точкам 1' и 2' величины подачи Q'i

Как и в случае параллельной работы двух насосов с одинаковыми характеристиками, суммарная подача двух насосов меньше суммы подач каждого из насосов в отдельности. Из рис. 17(б) видно, что QI+QI >QI+II.

Мощность и КПД совместно работающих насосов определяются так же, как и в случае совместной параллельной работы двух насосов с одинаковыми характеристиками. Принцип построения характеристики параллельной работы разных насосов применяют и для построения характеристики параллельной работы нескольких одинаковых насосов, когда подачу одного из них регулируют изменением частоты вращения.

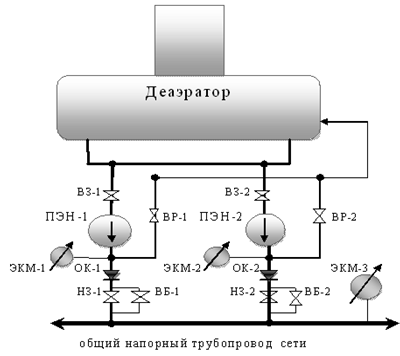

5.4 Включение в параллельную работу двух питательных электронасосов

Теперь рассмотрим вариант включения в параллельную работу ПЭН при работающем другом ПЭНе, и какие для этого необходимо соблюдать условия. Первое и самое необходимое условие – это, чтобы давление включаемого насоса превышало рабочее давление в сети не менее, чем на 10-15%. В противном случае насос не сможет войти в сеть, а будет работать на холостом ходу в безрасходном режиме, что равносильно на закрытую напорную задвижку. Мы уже знаем, к чему это может привести, и что такой режим работы центробежного насоса не допустим более трех минут.

На рис.18 показана схема включения в параллельную работу двух питательных насосов, при этом они имеют одинаковые напорно-расходные характеристики, однотипные и оба исправны. Обычно при данной схеме включения насосов на общую гидравлическую сеть, один из них в работе, а другой – на АВР или в ремонте. Рассмотрим следующий вариант состояния исходной схемы на рис.18: ПЭН-1- в работе, а ПЭН-2 – необходимо включить в работу после ремонта. Работы выполняет оперативный персонал турбинного цеха – старший машинист цеха (СМТЦ) и машинист питательных насосов (МПН).

Рис. 18. Схема включения в параллельную работу двух питательных насосов

ПЭН-1,2 – питательные насосы;

ВЗ-1,2 – всасывающие задвижки питательных насосов;

ОК-1,2 – обратные клапаны питательных насосов;

НЗ-1,2 – напорные задвижки питательных насосов;

ВР-1,2 – вентили рециркуляции;

ВБ-1,2 – вентиль байпаса напорной задвижки.

ЭКМ-1,2,3 – электроконтактные манометры.

В цехе тепловой автоматики и измерений (ЦТАИ) заказать сборку электросхем привода всасывающей (ВЗ-2), напорной (НЗ-2) задвижек и вентиля рециркуляции (ВР-2);

Включить в работу систему маслоснабжения ПЭН-2;

Медленно приоткрывая всасывающую задвижку ВЗ-2, заполнить насос горячей питательной водой из деаэратора, зная, что температура её около 160 оС, постепенно прогреть насос, не допуская гидроударов, а контроль прогрева ведем по показаниям термометров на местном щите управления насосом;

Через байпас ВБ-2 напорной задвижки НЗ-2 заполнить и прогреть участок напорного трубопровода от общего сетевого трубопровода и тем самым разгружаем клапан напорной задвижки от одностороннего давления со стороны нагнетания насоса. Если этой разгрузки не выполнить, то напорную задвижку НЗ-2 будет трудно открыть с помощью электропривода, который будет "садиться на муфту", что приведет к выбиванию электросхемы привода от токовой перегрузки и к задержке пуска насоса и даже к выходу из строя электропривода задвижки НЗ-2;

По ЭКМ-2 определить, что ПЭН-2 заполнен водою и прогрет (температуру металла насоса определяем по показаниям измерительного прибора на местном щите управления ПЭН-2, который расположен рядом с насосом).

Запрещено для прогрева насоса открывать воздушники, разрешено открыть вентиль дренажа из корпуса насоса, после прогрева – закрыть его;

Прокрутить от электропривода напорную задвижку НЗ-2 и вентиль рециркуляции ВР-2;

Через начальника смены электроцеха заказать сборку электрической схемы ПЭН-2 в испытательное положение;

Совместно с персоналом ЦТАИ проверить срабатывание технологических защит и блокировок на ПЭН-2;

Через начальника смены электроцеха заказать сборку электросхемы включения электродвигателя ПЭН-2 в рабочее положение;

Проверить, что всасывающая задвижка ВЗ-2 открыта полностью, напорная задвижка закрыта, но электросхема ее привода собрана, ручной вентиль на линии рециркуляции открыт, а вентиль с электроприводом закрыт, но схема его электропривода собрана, дренаж и воздушники насоса закрыты, байпас напорной задвижки НЗ-2 закрыт;

Включить в работу электродвигатель ПЭН-2, по амперметру на местном щите ПЭН-2 видим, что его стрелка на красной черте, что свидетельствует - насос работает на закрытый напор, проконтролируем автоматическое открытие вентиля рециркуляции от электропривода, по ЭКМ-2 проверяем, что давление, создаваемое ПЭН-2, выше, чем давление в сети по ЭКМ-3. Это свидетельствует, что ПЭН-2 преодолеет сопротивление сети и свободно войдет в параллельную работу с насосом ПЭН-1;

Через три минуты должна автоматически пойти на открытие напорная задвижка НЗ-2, а вентиль рециркуляции ВР-2 должен пойти на закрытие. При не срабатывании этой схемы работы арматуры, МПЭН обязан вручную открыть напорную задвижку с местного щита управления ПЭН-2. При этом ключ блокировок перевести с "Автомат" на "Местное" управление и также вручную закрыть вентиль рециркуляции – ВР-2;

По амперметру на местном щите управления ПЭН-2 проконтролировать, что электродвигатель взял токовую нагрузку, стрелка прибора "отвалилась" от красной черты в меньшую сторону и установилась на значении номинальной величины рабочего тока электродвигателя;

Еще в течение 20-30 минут необходимо проконтролировать работу насосного агрегата ПЭН-2, особое внимание уделить токовой нагрузке, температуре металла насоса, работе маслосистемы ПЭН-2, осевому сдвигу, что все показания штатных контрольно-измерительных приборов находятся в пределе рабочих величин.

МПН записывает в суточную ведомость время пуска ПЭН-2 в работу и докладывает о выполненной работе СМТЦ.

5.5 Контрольные вопросы

1. В какой оперативной документации выполняются технологические операции на оборудовании?

2. Что значит "сесть на муфту"?

3. Назначение линии байпаса напорной задвижки ПЭН?

4. Назначение ЭКМ на ПЭН?

5. Что такое гидроудар?

6. Как можно избежать гидроудары в насосе?

7. Назначение деаэратора?

8. Зачем нужны предвключенные винты, шнеки?

9. Назначение и работа обратного клапана на ПЭН?

10. Необходимые условия входа насоса в параллельную работу?

11. Почему и когда выполняют подрезку рабочего колеса насоса?

12. Как можно определить суммарную производительность двух насосов, работающих в параллель?

ПРИЛОЖЕНИЯ

Наряд-допуск (наряд) — это есть задание на производство работы, оформленное на специальном бланке установленной формы и определяющее содержание, место работы, время ее начала и окончания, условия безопасного проведения, состав бригады и лиц, ответственных за безопасное выполнение работы.

На атомных электростанциях выдается дозиметрический наряд-допуск. Дозиметрический наряд-допуск – это письменное задание на безопасное производство работ. В наряде-допуске указывается содержание работы, место и время ее проведения, необходимые меры безопасности и состав бригады. При выполнении работ по дозиметрическим нарядам-допускам назначают ответственных лиц за безопасное проведение работ.

Лицо, выдающее наряд-допуск, отвечает за возможность безопасного проведения работ и полноту предусмотренных мер радиационной безопасности. Меры безопасности определяются на основании результатов измерения радиационной обстановки и записываются в графе "Условия производства работ", а в графе "Дополнительные средства индивидуальной защиты" указываются необходимые комплексы СИЗ. Производитель работ отвечает за приемку рабочего места в соответствии с требованиями наряда-допуска, а соблюдение мер радиационной безопасности лично самим и членами бригады, за дезактивацию рабочего места после выполнения задания до допустимых уровней.

Допускающий отвечает за полное выполнение мер радиационной безопасности в соответствии с нарядом-допуском, правильность допуска к работе и приемку рабочего места по окончании работы. Дозиметрист отвечает за правильность измерения параметров радиационной обстановки перед допуском бригады и во время ее работы, периодический контроль за соблюдением мер радиационной безопасности работающими при производстве работ.

Члены бригады несут ответственность за соблюдение мер радиационной безопасности и правильное применение СИЗ, предусмотренных наря

2020-01-14

2020-01-14 1699

1699