4.1 Конструирование зубчатых колёс

Конструктивная форма колёс зависит от их размеров, материала, а также от технологии получения заготовки и механической обработки.

Предварительно рассчитаем диаметры валов:

,

,

;

;

;

;

;

;

;

;

Предварительно вычисленный диаметр вала округлим до ближайшего стандартного по ГОСТ 6639-69:  (для соединения с валом электродвигателя);

(для соединения с валом электродвигателя);  ;

;  ;

;  .

.

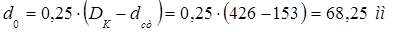

Определим размеры конструктивных элементов дисковых колёс.

Колесо 2(червячное):

для червячного колеса S=1,2 *25 = 30 мм;

Принимаем

принимаем стандартное значение

,

,

принимаем стандартное значение

Колесо 4:

,

,

принимаем стандартное значение

,

,

принимаем

принимаем стандартное значение

,

,

принимаем стандартное значение

.

.

Рисунок 3 – Конструкция цилиндрического колеса

Колесо 6:

принимаем стандартное значение

,

,

принимаем стандартное значение

,

,

принимаем

принимаем стандартное значение

,

,

принимаем стандартное значение  .

.

4.2 Эскизная компоновка редуктора

Эскизная компоновка позволяет легко составить представление о соизмеримости деталей редуктора. Диаметры валов были получены выше.

Диаметры шипов валов можно принять

,

,

;

;

;

;

.

.

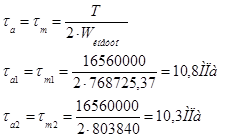

Толщина стенки корпуса редуктора

.

.

Зазор между торцевыми поверхностями зубчатых колёс:

.

.

Зазор между внутренними стенками корпуса и поверхностями вращающихся деталей:  .

.

Ширина фланца для крепления крышки корпуса редуктора:  .

.

Расстояние между обработанной и необработанной поверхностями:  . Принимаем

. Принимаем  .

.

Определим диаметры буртиков на валу:

,

,

;

;

;

;

.

.

Проектирование валов

5.1 Проектный расчёт вала

Этот расчёт выполняется для предварительного определения диаметра вала. Диаметр расчётного сечения вала определяем по формуле:

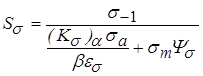

,

,

где  – допускаемое напряжение кручения,

– допускаемое напряжение кручения,  .

.

;

;  ;

;

;

;  .

.

По ГОСТ 6639-69 принимаем:  (с учетом соединения с электродвигателем);

(с учетом соединения с электродвигателем);  ;

;  ;

;  . Соответствует ранее принятым значениям диаметров валов.

. Соответствует ранее принятым значениям диаметров валов.

5.2 Определение нагрузок, действующих на вал

Основными нагрузками, действующими на вал, являются усилия в зубчатых зацеплениях, а также крутящие моменты. Определим силы, действующие в передачах.

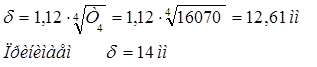

Косозубая цилиндрическая передача: - окружная сила:

;

;

Рисунок 4 – Схема приложения сил к промежуточному валу со стороны зубчатых передач

- радиальная сила:

;

;

- осевая сила:

.

.

Рисунок 5 - Расчетная схема и эпюры изгибающих моментов

Найдём реакции опор в вертикальной плоскости:

Найдём реакции опор в горизонтальной плоскости

Суммарные моменты:

Суммарные реакции:

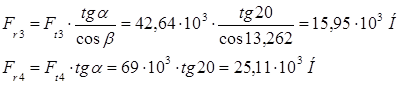

5.3 Приближенный расчёт вала

Первое опасное сечение принято под шестерней, так как там концентратор напряжения– шпоночный паз.

Второе опасное сечение принято на галтельном переходе к буртику от посадочного участка под колесом, концентратор напряжения –галтель.

Эквивалентные напряжения:

<

<  .

.

Напряжения для материала вала – стали 45:

Так как условия выполняются, то можно считать, что прочность вала достаточная.

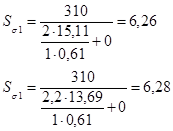

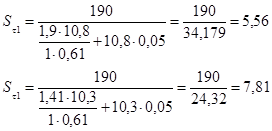

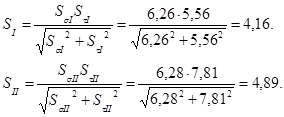

5.4 Проверочный расчет на усталостное сопротивление

Материал вала – сталь 45, термообработка – улучшение.

Полные коэффициенты запаса сопротивления усталости:

5.5 Выбор и расчёт шпонок

Из известных способов соединения деталей с валом наиболее распространённый способ соединения – это соединение с помощью врезных призматических шпонок. Размеры поперечного сечения шпонки выбирают в зависимости от диаметра вала.

Рисунок 6 – Шпоночное соединение

Длина шпонки l на (5…10) мм меньше длины ступицы lст, рабочая длина шпонки

Выберем стандартные шпонки и их размеры приведем в таблице.

Произведем проверочный расчет шпонок.

Таблица 2 – Выбор призматических шпонок

|

|

|

|

|

| lст,мм | lр, мм | σсм, МПа |

| 48 | 14 | 9 | 5,5 | 3,8 | 63 | - | 49 | 21 |

| 90 | 25 | 14 | 9 | 5,4 | 90 | 120 | 75 | 95 |

| 160 | 40 | 22 | 13 | 9,4 | 180 | 200 | 140 | 101,5 |

| 160 | 36 | 20 | 12 | 8,4 | 160 | 200 | 124 | 148 |

Выбранная шпонка проверяется на смятие:

,

,

где

– момент передаваемый шпонкой;

– момент передаваемый шпонкой;

– диаметр вала;

– диаметр вала;

– высота шпонки;

– высота шпонки;

– рабочая длина шпонки;

– рабочая длина шпонки;

– допускаемое напряжение смятия.

– допускаемое напряжение смятия.

Принимаем  выбираем по [3, табл. 10, с. 24].

выбираем по [3, табл. 10, с. 24].

.

.

Применяем шпонки призматические по ГОСТ 23360-78.

6. Проектирование узлов подшипников качения

6.1 Выбор подшипников качения

При выборе подшипников качения исходят из конкретных условий эксплуатации редуктора.

Для вала 1 принимаем: шарикоподшипник радиально-упорный – 310,

подшипник роликовый радиально-упорный – 7310.

Для вала 2 принимаем подшипники роликовые радиально-упорные – 7317.

Для вала 3 принимаем подшипники роликовые радиально-упорные – 7230.

Для вала 4 принимаем подшипники шариковые радиальные – 228.

Таблица 3 – Характеристики подшипников

| № вала | Обознач. подшип. |

|

|

| Т, мм |

|

|

| 1 | 7310 | 50 | 110 | 29 | 29,5 | 96000 | 79200 |

| 1 | 310 | 50 | 110 | 27 | - | 48800 | 36700 |

| 2 | 7317 | 85 | 180 | 41 | 44,5 | 221000 | 195000 |

| 3 | 7230 | 150 | 270 | 45 | 49 | 330000 | 300000 |

| 4 | 230 | 150 | 270 | 45 | - | 149000 | 153000 |

6.2 Расчёт подшипников качения

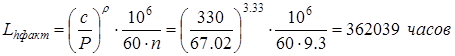

Для выбранного подшипника качения 7230 определим по каталогу величины динамической С и статической грузоподъёмности Со, а также пользуясь эскизом нагружения опор вала определим долговечность подшипника

Определим приведённую нагрузку на подшипник:

,

,

где

– радиальная нагрузка на подшипник;

– радиальная нагрузка на подшипник;

– коэффициенты приведения,

– коэффициенты приведения,  [4, табл.12, с. 135];

[4, табл.12, с. 135];

– коэффициент кольца,

– коэффициент кольца,  ;

;

– коэффициент безопасности,

– коэффициент безопасности,  ;

;

– температурный коэффициент,

– температурный коэффициент,  .

.

Рисунок 7 – Схема нагружения опор вала осевыми силами

Опора А:

Опора В:

Рассчитываем долговечность более нагруженного подшипника:

где

– динамическая эквивалентная нагрузка;

– динамическая эквивалентная нагрузка;

– частота вращения кольца;

– частота вращения кольца;

– требуемая долговечность;

– требуемая долговечность;

– величина, зависящая от формы кривой усталости,

– величина, зависящая от формы кривой усталости,  .

.

Так как фактическая долговечность подшипника превышает ранее рассчитанное значение 43200 часов, то данный подшипник подходит для работы на выходном валу.

Смазку подшипников выбираем [4, с.16] – смазочный материал: масло индустриальное 40А ГОСТ 21150-75 (разбрызгиванием из ванны редуктора).

6.3 Конструирование узлов подшипников

Опоры валов выбираем фиксированными в двух опорах. Для того, чтобы внутреннее кольцо подшипника точно, без перекосов, сидело на валу, его поджимают при сборке к торцу вала. Крышки подшипников изготавливают из чугуна марки СЧ 15, по конструкции выполненные накладные [4, с. 24].

Уплотнительные устройства применяют для предохранения от вытекания смазки из подшипникового узла, а также для защиты их от попадания пыли, грязи и влаги.

Принимаем в качестве уплотнения манжету резиновую:

- на входном валу  ;

;

- на выходном валу  .

.

7. Выбор и расчёт муфт

Муфты являются узлами, часто определяющими надёжность и долговечность всей машины. На входе редуктора используем соединительную муфту упругую втулочно – пальцевую, служащую для соединения входного вала редуктора с валом электродвигателя. Муфта типа МУВП.

Конструкция муфты [5, с. 12]:

.

.

Муфты выбирают по наибольшему диаметру концов соединяемых валов и максимальному расчетному моменту:

где

Тн – наибольший длительно действующий на соединяемых валах крутящий момент, Н*м;

k1 – коэффициент, учитывающий степень ответственности передачи, принимаем по табл. 12 [4], k1=1,2;

k2 - коэффициент, учитывающий условия работы, принимаемый по табл. 13 [4], k2=1,0;

k3 - коэффициент углового смещения, принимаем по табл. 14, k3=1,25;

Проверим палец на изгиб:

.

.

Принимаем  .

.  <

<  .

.

Проверим упругий элемент на смятие:

;

;

<

<  .

.

Муфта зубчатая (ГОСТ 5006-83) компенсирует любые взаимосмещения валов – осевое, радиальное до 6,5 мм и угловое 1о30´.

Для снижения потерь на трение и увеличения долговечности зубьев муфта заполняется маслом.

где

Тн – наибольший длительно действующий на соединяемых валах крутящий момент, Н*м;

k1=1,2; k2=1,0; k3=1,25;

m – модуль зацепления

z – число зубьев полумуфты

b – длина зуба

[σсм] – допускаемое напряжение 15-20 МПа

Выбор зубчатой муфты производится по таблице в зависимости от значения вращающего момента на выходном валу.

Таблица 4 –Основные параметры зубчатых муфт

| Номинальные вращающий момент Тн, Нм | Линейные размеры муфты, мм | Модуль

m, мм | Число зубьев z | ||||||||

| d | D | D1 | D2 | A | L | l | Маса, кг | b | |||

| 25000 | 140 | 330 | 260 | 200 | 180 | 415 | 200 | 100,0 | 30 | 4,0 | 56 |

Рисунок 8 – Конструкция зубчатой муфты:

1, 2 – полумуфты с внешними зубьями; 3 – составная обойма с внутренними зубьями

8. Конструирование корпуса редуктора

Назначение корпуса редуктора

Корпус редуктора служит для размещения в нем деталей передач, обеспечения смазки зацепления и подшипников, предохранения деталей от загрязнения, восприятия усилий, возникающих при работе редуктора. Он должен быть достаточно прочным и жестким, так как при значительных деформациях корпуса возможен перекос валов и вследствие этого повышение неравномерности распределения нагрузки по длине зубьев.

Для удобства монтажа деталей корпус выполняют разъемным. Плоскость разъема при этом проходит через оси валов. Материалом корпуса принимаем серый чугун марки СЧ 15 ГОСТ 1412-79.

Определение толщины стенок

Толщина стенки основания корпуса:

где ТТ – наибольший вращающий момент на тихоходном валу, Нм;

Принимаем

Для крепления основания и крышки корпуса по всему их контуру выполняют фланцы толщиной b и b1, в которых размещают болты или винты. Толщина верхнего пояса (фланца) основания b = 1,5δ. Толщина нижнего пояса (фланца) крышки b1 = 1,5δ1.

b = 1,5δ

b1 = 1,5δ1

Принимаем

Для крепления основания корпуса традиционной конструкции к раме или плите выполняют фланцы, толщина которых определяется следующим образом:

Приливы для размещения болтов d у подшипниковых гнезд корпусов выбирают с таким расчетом, чтобы обеспечить опорные поверхности, достаточные для размещения головок болтов. Высота h определяется конструктивно графическим способом так, чтобы образовалась опорная поверхность под головку болта и гайку. Чтобы избежать пересечения отверстий диаметром d1 и d3, расстояние между ними принимается  .

.

Диаметр фундаментальных болтов:

где ТТ – крутящий момент на тихоходном валу, Нм

Принимаем болты М42.

Диаметр болтов у подшипниковых гнезд принимаем равным:

Принимаем болты М33.

Диаметр стяжных болтов:

Принимаем болты М27.

Диаметр штифта

Штифты устанавливают для исключения сдвига крышки корпуса относительно его основания.

9. Смазывание передач

В данном редукторе проектируется картерная система смазки. В корпус редуктора масло заливается так, чтобы венцы колес погружались на величину не более 0,25d.

При этом максимальный объем масла, заливаемого в редуктор

где

2020-01-14

2020-01-14 197

197