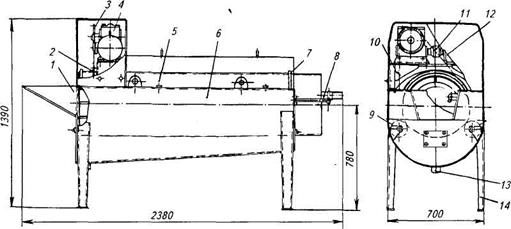

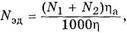

Рис. 7.7. Моечная барабанная машина БСН-2М:

1 - мотор-редуктор; 2 - ведущая звездочка; 3 - цепь; 4 - натяжной ролик; 5 - пульт управления; 6 - конечный выключатель; 7 - ведомая звездочка; 8 - маховик; 9 - барабан; 10 - подшипник качения; 11 - затвор; 12 - поддон; 13 - станина; 14 - сдвигающаяся крышка; 15 - откидывающаяся крышка; 16 - кожух

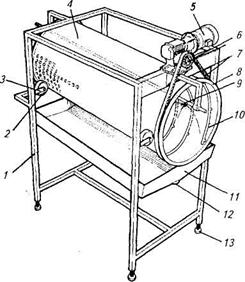

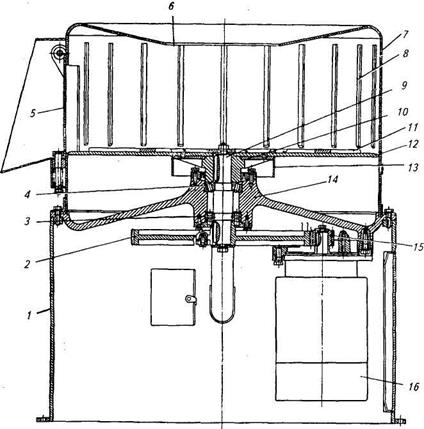

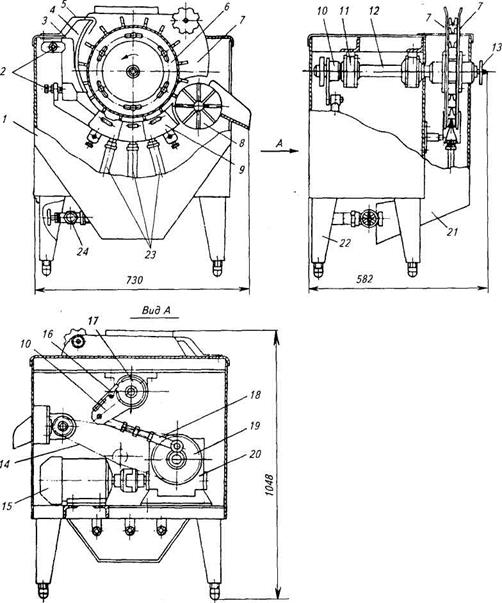

Рис. 7.8. Моечная барабанная машина фирмы КСИ (Канада):

1 — рама; 2 — поддон; 3 — барабан; 4 — клиноременная передача; 5 - мотор-редуктор; 6 - крышки; 7 - крышка люка кожуха; 8 — кожух; 9 — дно; 10 — подшипниковая опора; 11 — рычаг; 12 — задвижка; 13 — направляющая; 14 — затвор

Сверху над барабаном установлен кожух 8, люк которого закрывается поворотной крышкой 7. Барабан приводится во вращение мотор-редуктором 5 через клиноременную передачу. Размещение мотор-редуктора в верхней части машины в отличие от пре-

дыдущей модели более надежно защищает его от попадания влаги.

Имеется две разновидности машин: производительностью 40 и 70 рубцов в 1 ч. При этом длина барабанов равна соответственно 1,0 и 1,5 м, а диаметр — 0,9 м. Мощность привода машины 2,2 кВт, расход воды 0,34 и 0,45 м3/ч.

Для мойки субпродуктов применяют непрерывнодействующие барабанные машины МБС, К7-ФМ1-А и К7-ФМЗ-А. Конструкции их близки, но они различаются производительностью.

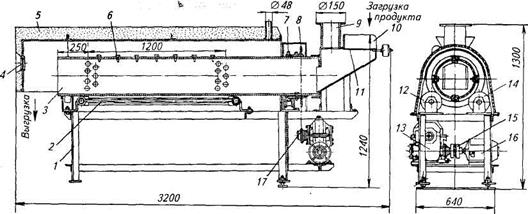

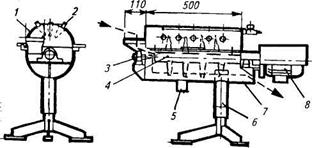

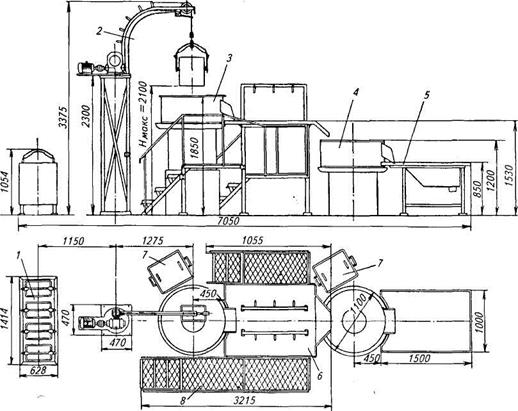

Моечная машина К7-ФМЗ-А (рис. 7.9) предназначена для промывки малозагрязненных субпродуктов. Барабан 5 машины цилиндрической формы внутренним диаметром 0,45 м и длиной 1,8 м сварен из нержавеющей листовой стали и снабжен шестью продольными ребрами-ворошителями, расположенными на внутренней поверхности. Обечайка барабана перфорирована отверстиями диаметром 10 мм. Торцы барабана открыты, и через передний по лотку 1 непрерывно загружается продукт, а через задний выгружается. Барабан устанавливают с углом наклона 1...2' в сторону выгрузки для создания осевой скорости смещения продукции.

Барабан снабжен двумя бандажами

Рис. 7.9. Моечная барабанная машина К7-ФМЗ-А:

1 — лоток загрузки; 2 — ведомая звездочка; 3 — ведущая звездочка; 4 — редуктор; 5 — барабан; б — станина-поддон; 7 — бандаж; 8 — оросительная труба; 9 — опорный ролик; 10 — цепь; 11 — муфта; 12 — электродвигатель; 13 — сливной патрубок; 14 — опора

7, которые опираются на две пары опорных роликов 9, закрепленных в кронштейнах на станине-поддоне 6. Поддон конической формы имеет обратный по отношению к направлению движения продукции уклон.

В самой нижней части поддона имеется патрубок 13, через который сливается загрязненная вода. К поддону приварены опоры 14. В верхней части поддона на специальной раме смонтирован привод машины, состоящий из электродвигателя 12 и червячного редуктора 4, на выходном валу которого закреплена ведущая звездочка 3 цепной передачи. Ведомая звездочка 2 зафиксирована на наружной поверхности барабана. Вода для мойки поступает в барабан по перфорированной оросительной трубе

8. Производительность машины до 1000 кг/ч, расход воды 2,65 м3/ч. Частота вращения барабана 1,57 с"1. Мощность электродвигателя 0,8 кВт, масса машины 270 кг.

Моечная машина фирмы КСИ ('Канада) непрерывного действия (рис. 7.10) состоит из сварной станины 1, на которой кронштейнами 3 закреплены четыре опорных нейлоновых ролика 2. На роликах установлен горизонтально цилиндрический барабан 4 с перфорированной обечайкой. На внутренней поверхности обечайки закреплена спираль 10, перемещающая продукт вдоль барабана. Барабан приводится во вращение мотор-редуктором 5, на выходном валу которого установлен ведущий шкив зубчатой ременной передачи. Ведомым шкивом передачи служит венец 8 барабана.

Вода для мойки подается по перфорированной трубе 9, а загрязненная вода собирается в поддон 11 и сливается через патрубок 12. Применяются четыре модификации машин с барабанами внутренним диаметром 0,46 и 0,76 м и длиной 1,5 и 1,8 м. Мощность привода всех модификаций 0,7 кВт, объемный расход воды от 2,3 до 2,7 м3/ч, масса машины 135... 175 кг.

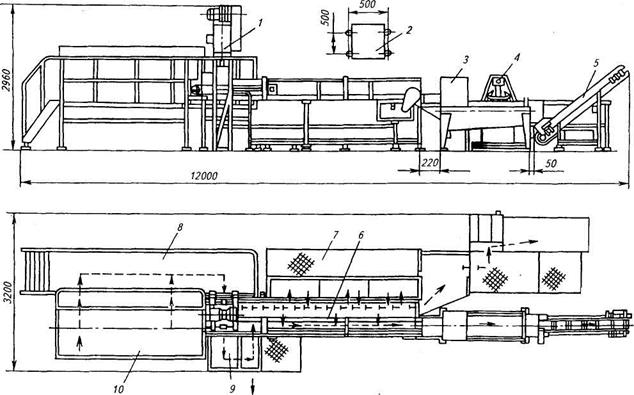

Опалочная печь ССЛ-2АМ (рис. 7.11) непрерывного действия предназначена для опалки шерстных субпро-

Рис. 7.10. Моечная барабанная машина фирмы КСИ (Канада) непрерывного действия:

1 — станина; 2 — опорный ролик; 3 — кронштейн; 4 — барабан; 5 — мотор-редуктор; 6 — ведущий шкив; 7 — зубчатый ремень; 8 — венец барабана; 9 — перфорированная труба; 10 — спираль; 11 — поддон; 12 — сливной патрубок; 13 — регулируемые опоры

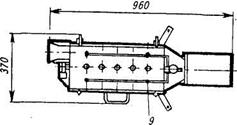

дуктов (кроме голов). Барабан 3 машины диаметром 0,3 м и длиной 2200 мм изготовлен из чугунной трубы. Устанавливают барабан под углом к горизонту 4° на двух парах опорных роликов 12, 14, причем два ролика на стороне выгрузки гладкие, а два других имеют на поверхности качения паз, в который заходит прямоугольный бандаж 7, удерживающий барабан от продольного смещения. Продукцию загружают в барабан через люк 10, закрытый постоянно качающейся заслонкой 11. Барабан перфорирован отверстиями диаметром 22 мм, число отверстий 962. Опалку проводят горячими газами, образовавшимися в многорядной горелке 2 и проходящими через отверстие в барабане. Для ускорения процесса опалки продукт перемешивают штырями 6. Продукты сгорания отводятся по трубе 9, снабженной шибером.

Вращение барабана осуществляется от электродвигателя 16, редуктора 13 и цепной передачи. Ведущая звездоч-

Рис. 7.11. Опалочная печь ССЛ-2АМ:

1 - станина; 2 - многорядная горелка; 3 - барабан; 4 - смотровое стекло; 5 - изолированный кожух; 6 - штыри; 7 - бандаж; 8 - ведомая звездочка; 9 - дымовая труба; 10 - загрузочный люк; 11 - качающаяся заслонка- 12, 14 - опорные ролики; 13 - червячный редуктор; 15 - муфта; /6 - электродвигатель; 17 - ведущая звездочка

ка 17 цепной передачи установлена на выходном валу редуктора, а ведомая 8 - на барабане. Снаружи барабан закрывается кожухом 5, который имеет теплоизоляцию из асбеста, аз-бозурита или другого материала, аналогичного по свойствам. Для наблюдения за процессом предусмотрено смотровое стекло 4 на поверхности кожуха.

Производительность машины

500 кг/ч, объемный расход газа 12... 15м3/ч. Мощность двигателя 0,6 кВт, частота вращения барабана 0,84 с"1. Масса машины 720 кг.

Центробежные машины. Для механизации мойки, шпарки, обезволо-шивания и полировки субпродуктов широко применяют центробежные машины. Они обеспечивают интенсивность и высокое качество процесса. Недостаток таких машин — периодичность действия, что связано с необходимостью размещения дополнительных накопительных устройств в поточных линиях.

Принцип действия центробежных машин следующий. Продукт загружают на вращающийся ротор, и силами трения продукт увлекается с ротором в движение. При этом возникают центробежные силы, прижимающие продукт к неподвижному цилиндру. Под

действием сил трения о ротор и стенки цилиндра продукт очищается.

Мойка и шпарка происходят при подаче холодной или горячей воды и пара в корпус.

Центробежные машины принципиально близки по конструкции, но различаются схемами привода, автоматизации процессов загрузки-выгрузки и управления процессом.

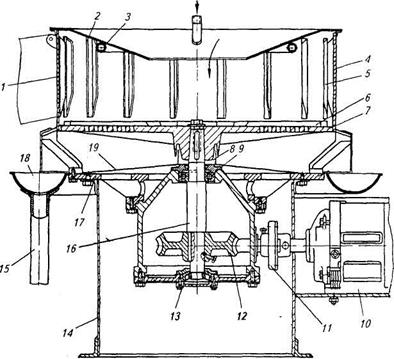

Машина М0С-1Ш (рис. 7.12) предназначена для обработки шерстных субпродуктов. На сварном основании 14 машины закреплен опорный диск 17. На диске установлен цилиндрический корпус 4, снабженный вертикальными ребрами 5. В нижней части цилиндра вращается диск-ротор 7, снабженный радиальными ребрами 6 и отверстиями для удаления шерсти, волоса и грязи. Диаметр диска 1,05 м, высота рабочей части цилиндра корпуса 0,345 м. Ротор закреплен шпонкой на конусном конце вала 16, вращающегося в радиальном 9 и радиально-упорном 13 подшипниках. От попадания воды подшипники защищены сальником и отбойным кольцом 8.

Приводом ротора служит электродвигатель 10, соединенный муфтой И с червяком редуктора. Червячное колесо 12 установлено на валу 16 с помощью шпонки и стопорного винта.

Продукцию загружают через горловину в крышке 2 цилиндра, а через перфорированную трубу 3 в зону обработки подается холодная или горячая вода. Грязь и избытки воды попадают на поддон 19 и с него в желоб 18, опоясывающий всю машину. Из желоба вода по трубе 15 отводится в канализацию. После окончания технологического процесса открывается дверца люка 1 в стенке цилиндра и продукция под действием центробежных сил выгружается.

Производительность машины

300 кг/ч, объемный расход воды 10 м3/ч, мощность электродвигателя 4,5 кВт, частота вращения ротора 14 (Г1.

Машина МОС-1С предназначена для обработки слизистых субпродуктов. От машины МОС-1Ш она отличается частотой вращения ротора, равной 2,12 с"1.

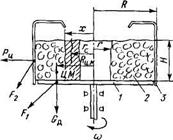

Машина МОС-ЗШ (рис. 7.13) — модернизированный вариант машины МОС-1Ш. Она имеет цилиндрический корпус 7 и диск-ротор 12 тех же размеров, но привод представляет собой фланцевый электродвигатель 16, на валу которого закреплена шестерня 15. Зубчатое колесо 2 установлено на валу 9, на котором смонтирован и ротор. Двигатель жестко зафиксирован на литом корпусе 14, в котором также установлены радиальный 3 и ра-диально-упорный 4 подшипники.

Производительность машины достигает 750 кг/ч при единовременной загрузке 100 кг. Частота вращения ротора 2 с"1, мощность электродвигателя 7,5 кВт, масса машины 827 кг. Объемный расход воды 2 м3. Центробежная машина МОС-ЗС для слизистых субпродуктов отличается от описанной частотой вращения ротора, равной 5,0 с"1.

Рис. 7.12. Центробежная машина М0С-1Ш:

/ - люк выгрузки; 2 - крышка; 3 - перфорированная труба; 4 - цилиндрический корпус; 5 — вертикальное ребро; 6 — радиальное ребро; 7 — диск-ротор; 8 — отбойное кольцо; 9 — радиальный подшипник; 10 — электродвигатель; 11 — муфта; 12 — червячное колесо; 13 — радиально-упорный подшипник; 14 — основание; 15 — сливная труба; 16 - вал; 17 - опорный диск; 18 - желоб; 19 - поддон

Рис. 7.13. Центробежная машина МОС-ЗШ:

/ — основание; 2 — зубчатое колесо; 3 — радиальный подшипник; 4 — радиально-упорный

подшипник; 5 - крышка люка выгрузки; б - люк загрузки; 7 - цилиндрический корпус;

8 - вертикальное ребро; 9 - вал; 10 - ступица; 11 - радиальное ребро; 12 - диск-ротор;

13 — отбойник; 14 — корпус; 15 — шестерня; 16 — электродвигатель

Машина Г6-ФЦШ (рис. 7.14), предназначенная для обработки шерстных субпродуктов, снабжена створками, закрывающими люк загрузки 7. Люки загрузки и выгрузки 10 открываются и закрываются с помощью пнев-моцилиндров 1 и 11, управляемых с пульта 4. Привод ротора 5 состоит из электродвигателя 14, червячного редуктора 13 и муфты 12. Частота его вращения 1,5 с"1.

Управляют шпаркой и обезволо-шиванием в автоматическом или ручном режиме. Продолжительность шпарки 9... 15 мин при температуре подаваемой воды 65...68 °С. Очистку после опалки проводят при ороше-

нии холодной водой в течение 2... 3 мин.

Мощность привода 13,2 кВт, объемный расход холодной воды 5 м3/ч, массовый расход пара 300 кг/ч, масса машины 3900 кг.

Машина Г6-ФЦС, предназначенная для мойки, шпарки и очистки слизистых и мякотных субпродуктов, имеет конструкцию, аналогичную конструкции машины Г6-ФЦШ, но мощность привода равна 8,5 кВт, а частота вращения ротора — 3 с"1.

Основные расчеты. Технологический расчет барабанных машин для мойки, шпарки и опалки субпродуктов проводят по общим формулам,

приведенным в главе 4. Продолжительность выполнения операций задают по условиям проведения соответствующего процесса.

При расчете центробежных машин определяют их производительность и мощность электродвигателя.

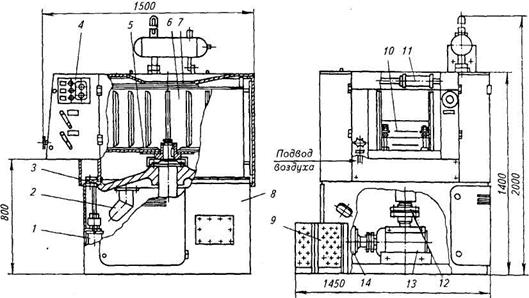

Производительность (кг/с) центробежных машин — машин периодического действия

(7.7)

где G — единовременная загрузка, кг; тц — продолжительность цикла обработки, с; V — геометрический объем барабана, м3; <р — коэффициент загрузки; р — плотность (насыпная) продукта, кг/м3.

Насыпная плотность р равна: для шерстных субпродуктов от 500 до 600 кг/м3, для слизистых — от 400 до 450 кг/м3. Коэффициент загрузки принимают: для шерстных субпродуктов 0,6...0,62, для слизистых — ОД...0,15.

Продолжительность цикла обработ-

ки определяют экспериментально для каждого конкретного вида материала, процесса и конструкции рабочего механизма. Экспериментально определяют и вспомогательное время загрузки, выгрузки и технического обслуживания.

При ориентировочных расчетах можно принимать продолжительность шпарки и обезволошивания шерстных субпродуктов (температура воды 65...68 °С) от 9 до 15 мин, очистки после шпарки (холодная вода) от 2 до 3 мин; промывки рубцов (температура воды 20...25 °С) от 2 до 3 мин, шпарки и очистки рубцов (температура воды 66...68 °С) от 6 до 7 мин, их охлаждения (холодная вода) от 2 до 3 мин; промывки свиных желудков, сычугов крупного рогатого скота и мякотных субпродуктов (температура воды 20...25 °С) от 2 до 3 мин.

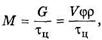

Схема расчета мощности привода машины приведена на рис. 7.15. Продукт 2, попадая на ротор 1, начинает вращаться по действием сил трения F\, возникающих в зоне контакта продукта и диска. Возникающие цен-

Рис. 7.14. Центробежная машина Г6-ФЦШ:

/ - пневмоцилиндр люка выгрузки; 2 - сливная труба; 3 - корпус; 4 - пульт управления; 5 - ротор; 6 - цилиндрический корпус; 7 - люк загрузки; 8 - основание; 9 - емкость для отходов; 10 - крышка люка выгрузки; 11 — пневмоцилиндр люка загрузки; 12 — муфта; 13 — червячный редуктор; 14 — электродвигатель

Рис. 7.15. Схема расчета мощности привода центробежной машины для обработки субпродуктов:

1 — ротор; 2 — продукт; 3 — цилиндр

тробежные силы прижимают массу к неподвижному цилиндру силой Рп, вызывая силы трения?2, тормозящие вращение продукта вместе с ротором. Продукт начинает проскальзывать относительно поверхности ротора, при этом частота его вращения становится равной софь где фх < 1 — коэффициент проскальзывания.

Мощность (Вт), необходимая для преодоления сил трения между ротором и продуктом,

JVi = ^Дц.нШф! = (?№1Лц.мЮф1. (7-8)

где Лц.м — радиус, определяющий положение центра масс, м; ш — угловая частота вращения, с"1; ^1 — коэффициент трения скольжения продукта о ротор.

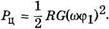

Для определения центробежной силы выделим кольцо продукта с радиусами г и х. Масса (кг) этого кольца

тк = я(х2 - г2)Яр, (7.9)

а центробежная сила (Н)

Р* = к(х2 - г2)Яргср(юФ1)2. (7.10)

тт Х + Г

Принимая гср = —„— > получим

(7.11)

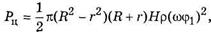

При х = R

(7.12)

а при полностью загруженном роторе г = 0 и

(7.13)

Учитывая, что nR2Hp = G, окончательно получим

(7.14)

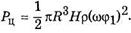

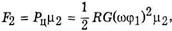

Сила трения (Н) о боковую поверхность

(7.15)

где \i2 — коэффициент трения продукта о боковую поверхность.

Мощность (Вт), необходимая для преодоления этой силы трения,

^2 = -?2уок = 2 #2GMco<Pi)3. (7.16)

Мощность электродвигателя привода (кВт) центробежной машины

(7.17)

где т)а = 1,2...1,3 — коэффициент запаса мощности; т| = 0,65...0,7 — КПД привода машины.

В расчетах принимают: коэффициент проскальзывания ф1 = 0,6...0,7, коэффициенты трения скольжения о ротор и поверхность цилиндра с учетом влияния ребер ^ = |а2 = 0,7... 0,9.

7.3. ОБОРУДОВАНИЕ

ДЛЯ ОБРАБОТКИ ПОТРОХОВ

ПТИЦЫ

Потроха — сердце, печень и шеи — охлаждают холодной водой температурой 1 °С в шнековых охладителях.

246

Желудки вскрывают, очищают от содержимого, выворачивают и снимают кутикулы. При необходимости желудки обезжиривают.

Машина В2-ФОО1/3 для разрезания и мойки желудков показана на рис. 7.16. Рабочий орган машины — кассета 6 с радиально расположенными фигурными пластинами, образующими 16 ячеек, и две щеки 7, положение которых относительно кассеты

Рис. 7.16. Машина В2-ФОО1/3 для разрезания и мойки желудков:

1 — станина; 2, 13 — регулировочные винты; 3,5 — пружины; 4 — нож; 6 — кассета; 7 — щека; 8 — выбрасыватель; 9 — ороситель; 10 — кулиса; 11 — подшипниковые опоры; 12 — вал; 14 — цепная передача; 15 — электродвигатель; 16 — собачка; 17 — храповое колесо; 18 — шатун; 19 — звездочка; 20 — червячный редуктор; 21 — поддон; 22 — опора; 23 — трубы для подачи воды; 24 — вентиль для подвода воды

регулируют винтом 13. Кассета жестко закреплена на валу 12, который вращается в подшипниках качения. Подшипниковые опоры 11 крепятся на станине 1. Кассета приводится во вращение электродвигателем 15, соединенным кулачковой муфтой с червячным редуктором 20. На выходном валу редуктора установлена звездочка 19 цепной передачи, которая одновременно служит кривошипом храпового

Рис. 7.17. Машина фирмы «Сторк» (Голландия) для обезжиривания желудков:

1 — крышка; 2 — неподвижные пальцы; 3 — подшипниковая опора; 4 — вал с пальцами; 5 — сливной патрубок; 6 — опора; 7 — корпус; 8 — электродвигатель; 9 — ороситель

механизма привода кассеты. На палец кривошипа установлен шатун 18, длина которого может изменяться с помощью винта. С другой стороны шатун связан с кулисой 10, свободно вращающейся на валу 12. На кулисе закреплена подпружиненная собачка 16, взаимодействующая с храповым колесом 17, жестко зафиксированным на валу 12. С помощью этого механизма кассета поворачивается на угол 22°30' за один оборот кривошипа.

Желудки, вручную помещенные в ячейки кассеты, подаются к ножу 4. Глубину разреза регулируют винтами 2. Разрезанные желудки попадают под трехсекционный ороситель 9, имеющий форму клина. Вода в каждую секцию подается по отдельной трубе 23. Промытые желудки удаляются из кассеты выбрасывателем 8, приводимым во вращение цепной передачей 14. Содержимое желудков и вода по поддону 21 отводятся в очистные сооружения.

Производительность машины 2000 желудков в 1 ч при цикличности пе-

ремещения кассеты 0,56 с *. Мощность электродвигателя 0,55 кВт, объемный расход воды 1,4 м3/ч. Масса машины 155 кг.

Кутикулу удаляют на вальцовых машинах. На столе машины устанавливают одну или две пары стальных валиков с винтовым рифлением. Желудки вручную прижимают к валикам, которые захватывают кутикулу и удаляют ее. Машина К2-ФЦЛ-6/12 с двумя парами валиков имеет производительность до 1000 желудков в 1 ч при мощности привода 0,41 кВт.

Машина фирмы «Сторк» (Голландия) для обезжиривания желудков показана на рис. 7.17. Жир удаляется резиновыми пальцами, закрепленными на вращающемся валу 4 и в крышке 1 корпуса 7. Вал установлен в двух подшипниковых опорах 3 и приводится во вращение электродвигателем через муфту. В зону обработки через оросители 9 подается вода, которая смывает отделенный жир и выводит его из машины через сливной патрубок 5. Вся машина изготовлена из нержавеющей стали, и ее легко мыть при открытой крышке 1.

Производительность машины до 6000 желудков в 1 ч, мощность привода при обработке желудков бройлеров 0,25 кВт, а при обработке желудков индеек 0,37 кВт. Объемный расход воды до 0,4 м3/ч. Масса машины 40 кг.

7.4. ПОТОЧНО-МЕХАНИЗИРОВАННЫЕ ЛИНИИ ДЛЯ ОБРАБОТКИ

СУБПРОДУКТОВ УБОЙНЫХ ЖИВОТНЫХ

Линия ЛОСС для обработки слизистых субпродуктов (рис. 7.18) состоит из двух центробежных машин (МОС-1С для шпарки и очистки 3, а также для мойки 4), ванны 1 для предварительной шпарки, подъемно-

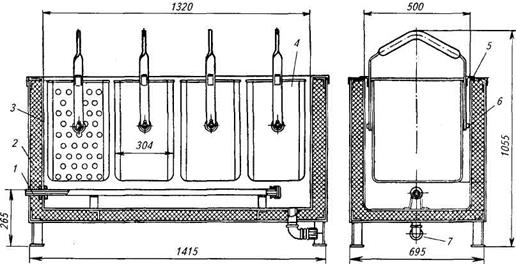

Рис. 7.18. Линия ЛОСС для обработки слизистых субпродуктов:

1 — ванна для предварительной шпарки; 2 — подъемно-поворотный кран; 3, 4 — центробежные машины; 5 — стол приемки продукции; 6 — стол инспекции; 7 — приемник для конфискатов; 8 — площадка обслуживания

Рис. 7.19. Ванна для предварительной шпарки субпродуктов:

1 — барботер; 2 — стальные листы облицовки; 3 — чан; 4 — корзина; 5 — упор; 6 — теплоизоляция; 7 — сливной

патрубок

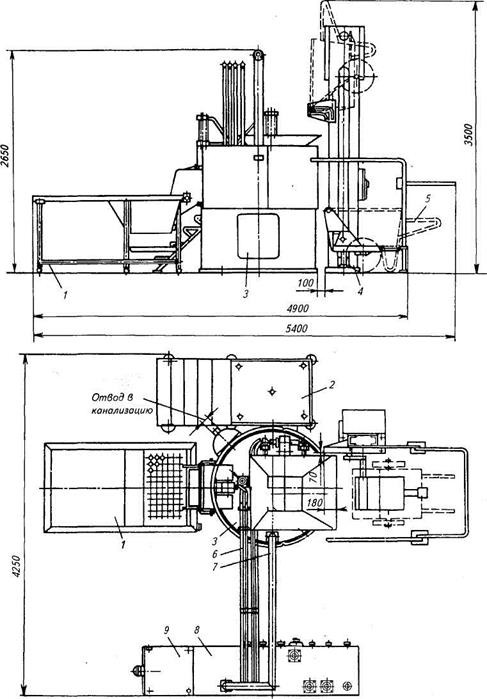

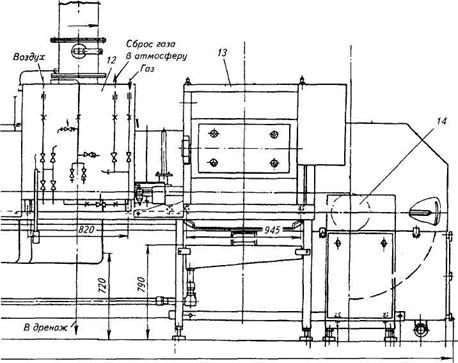

Рис. 7.20. Установка Г6-ФСА для обработки слизистых субпродуктов:

1 - стол инспекции; 2 - площадка обслуживания; 3 - центробежная машина; 4 - подъемник-опрокидыватель; 5 - тележка; 6 - воздуховод; 7 - труба подачи воды; 8 - шкаф распределения пара, воздуха, воды; 9 - электрошкаф

Рис. 7.21. Линия ЛОШС для обработки шерстных субпродуктов:

1, 5, 6 — центробежные машины; 2 — опалочная печь; 3 — элеватор; 4 — приемники конфискатов; 7 — стол доочистки; 8 — машина для снятия копыт; 9 — приемный стол

поворотного крана 2, столов инспекции 6 и приемки продукции 5, площадок обслуживания 8, систем управления и регулирования процессом.

Субпродукты, поступающие из убойного цеха, загружают по 40... 45 кг в корзину 4 (рис.7.19) ванны для предварительной шпарки. Ванна представляет собой прямоугольный чан 3, изготовленный из нержавеющей стали. Чан покрыт теплоизоляцией 6 и облицован стальными листами 2. В чан подается горячая вода, а ее температура поддерживается острым паром, подаваемым через барбо-тер 1. В чан загружают четыре корзины, которые опираются на верхний торец чана упорами 5. Стенки корзин перфорированные. После шпарки корзины подают к первой центробежной машине. В машине в течение 7... 10 мин удаляется слизистая оболочка при подаче горячей воды температурой 60...65 °С. Обработанный продукт поступает на стол инспекции, где

вручную проводят зачистку. Далее во второй центробежной машине продукт промывается и охлаждается холодной водой.

Производительность линии до 500 кг/ч, объемный расход горячей и холодной воды соответственно 0,7 и 0,4 м3/ч. Общая мощность электродвигателей 10 кВт, масса линии 2040 кг. Линию обслуживают трое рабочих.

Установка Г6-ФСА для мойки, шпарки и очистки слизистых субпродуктов (рубцов и книжек крупного и мелкого рогатого скота) показана на рис. 7.20. В установке используется одна центробежная машина 3. Загрузку ее проводят подъемником-опрокидывателем 4. Далее установка работает в автоматическом режиме с помощью командных электропневматических приборов, установленных в электрошкафу 9 и шкафу 8 распределения пара, воздуха и воды. Автоматический режим включается конеч-

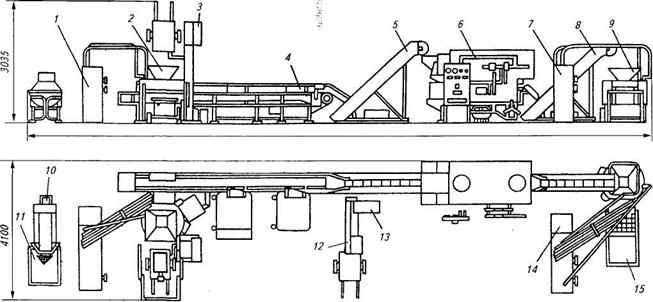

Рис. 7.22. Линия Я2-ФД2-Ш для обработки шерстных субпродуктов:

1, 7, 14 — шкафы управления; 2, 9 — центробежные машины; 3 — подъемник-опрокидыватель; 4 — конвейер; 5, 8 — элеваторы; б — барабанная опалочная печь; 10 — моечная барабанная машина; 11 — тележка; 12 — конвейер; 13 — машина для снятия копыт; 15 —

приемный стол

Рис. 7.23. Линия В2-ФЛГ для обработки говяжьих голов:

1 - машина для отделения челюстей; 2 - электрошкаф; 3 - моечная барабанная машина; 4 - машина для разрубки голов- 5 -элеватор; о - конвейер; 7, 8 - площадки обслуживания; 9 - стол обвалки нижней челюсти; 10 - приемный стол

Рис. 7.24. Агрегат Я2-ФУГ

для обработки свиных

голов:

/ — шпарильный чан; 2 — направляющая; 3 — штырь; 4 — каретка; 5 — натяжная станция; б — зубчатое колесо;

7 — конвейер; 8 — шкаф управления; 9 — механизм съемки голов; 10 — полировочная машина; 11 — станина; 12 —

опалочная камера; 13 — скребмашина; 14 — приводная станция

ными выключателями на подъемнике-опрокидывателе. Обработанный продукт вместе с водой выгружают на стол 1, где проводят его инспекцию. Вода стекает через перфорации стола. Предусмотрена возможность ручного управления.

Производительность установки до 500 кг/ч при единовременной загрузке 140 кг. Объемный расход холодной воды 4.5 м3/ч, массовый расход пара 212 кг/ч. Установленная мощность электродвигателей 13,2 кВт. Масса установки 3900 кг.

Для обработки шерстных субпродуктов используют линии ЛОШС и Я2-ФД2-Ш.

Линия ЛОШС для обработки шерстных субпродуктов (ноги, хвосты, уши, губы крупного и мелкого рогатого скота и свиней) показана на рис. 7.21. Субпродукты загружаются по 40...45 кг в две центробежные машины 5 и 6, где они шпарятся горячей водой и обезволошиваются. Про-

должительность процесса 7... 10 мин, после чего субпродукты выгружаются на стол 7, где их проверяют и далее элеватором 3 направляют в опалоч-ную печь 2. Перед опалкой проводят съемку копыт на машине 8. Опаленные субпродукты промываются в центробежной машине 1.

Производительность линии 500 кг/ч, объемный расход горячей и холодной воды соответственно 2 и 3 м3/ч. Суммарная мощность электродвигателей 16,8 кВт, масса линии 4000 кг.

2020-04-12

2020-04-12 1255

1255