Для токарной обработки металлов применяют специальные инструменты – токарные резцы.

При токарной обработке заготовка совершает вращательное движение, а поступательное движение – режущий инструмент (резец). Точением обрабатывают заготовки, имеющие форму тел вращения.

Резец состоит из двух частей: головки (режущей части) и тела (державки) резца высотой Н и шириной В (рисунок 1.1).

Рисунок 1.1 – Части и элементы токарного проходного резца.

Головка резца имеет следующие элементы:

· переднюю поверхность – поверхность «а-е-с»

· главную заднюю поверхность – поверхность «а-е-е1 -а1»;

· вспомогательную заднюю поверхность – поверхность «а-е-е1- а1»;

· вспомогательную кромку – «е-а»;

· переднее ребро – ее и вершину резца – точку «е».

Передняя поверхность – поверхность, по которой сходит стружка; задние поверхности обращены к обрабатываемой заготовке. Главная и вспомогательная режущие кромки образуются пересечением передней поверхности, с соответствующей задней поверхностью. Вершина резца (точка «е») в плане может быть острой или закругленной.

На заготовке различают обрабатываемую поверхность, обработанную поверхность и поверхность резания. Поверхность резания образуется непосредственно главной режущей кромкой резца (рисунок 1.2, а).

а) б)

Рисунок 1.2 – Токарная обработка: а) поверхности и плоскости при работе токарным проходным резцом; б) схема процесса резания на токарном станке

1 – обрабатываемая поверхность, 2 – стружка, 3 – обработанная поверхность; 4- резец

Плоскость резания – плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца;

Основная плоскость – плоскость, параллельная продольной и поперечной подачам. У токарных резцов за основную плоскость может быть принята нижняя опорная поверхность резца.

Важными характеристиками токарного резца являются углы его заточки (рисунок 1.2, б).

Передний угол γ (гамма) – оказывает влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности.

Угол заострения β (бета) – угол между передней и главной задней поверхностями. Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца и он быстрей затупляется и ломается.

Главный задний угол а (альфа) – угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки.

Угол резания δ (дельта) - угол между передней поверхностью резца и плоскостью резания. Чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот.

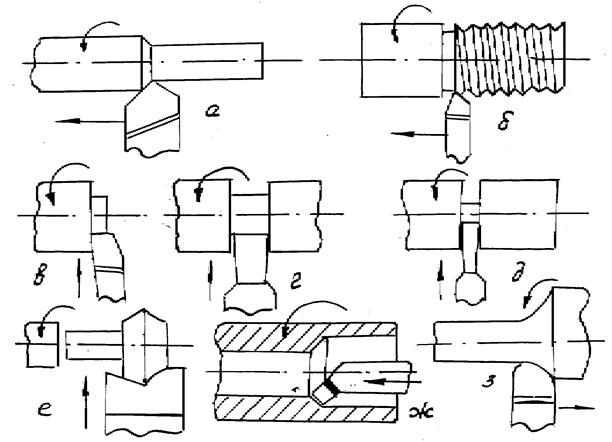

Токарные резцы подразделяют по виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). На рисунке 1.3 некоторые из них показаны схематично.

Рисунок 1.3 - Типы токарных резцов: а – проходной; б – резьбовой; в – подрезной; г – прорезной; д – отрезной; е – фасонный; ж – расточный; з – галтельный.

Проходные резцы (рис. 1.3, а) предназначены для обтачивания внешних цилиндрических и конических поверхностей заготовок; резьбовыми резцами (рис. 1.3, б) нарезают внешнюю и внутреннюю резьбу. Торцы заготовок обрабатывают подрезными резцами (рис. 1.3, в), а отрезают заготовки – отрезными (рис. 1.3, д). Расточными резцами (рис. 1.3, ж) растачивают отверстия, фасонными резцами (рис. 1.3, е, з) обрабатывают поверхности сложной формы.

Перед обработкой заготовок выбирают параметры режима резания на основании следующих исходных данных: чертежа деталей, размеров заготовки, материала заготовки и инструмента, технических характеристик станка.

2020-05-21

2020-05-21 105

105