Рекомендуется установка стопоров при стоянке вне ангара, иначе органы

управления могут ударять по упорам при сильном ветре. Это может привести к их износу и повреждению.(рис.3.9)

Предупреждение. Стопоры снять перед вылетом.

Рис. 3.9 Стопорение рулей и элеронов

Стопоры устанавливать в следующем порядке:

1. Переместить педали руля направления полностью вперед.

2. Установить стопор на педали.

3. Ремень закрепить снизу левой приборной доски, обернуть вокруг ручки

один раз.

4. Прикрепить ремень к замкам снизу правой приборной доски и затянуть.

Снимать в обратной последовательности.

Закрылки

Закрылки отклоняются электромотором и имеют 3 положения:

· Убранное (ВВЕРХ – UP) полностью убраны0º ± 1º

· Промежуточное (ВЗЛЕТНОЕ ПОЛОЖЕНИЕ – T/O) − T/O 20º ± 2º

· Посадочное (ПОСАДКА – LDG) − LDG 42º ± 1º

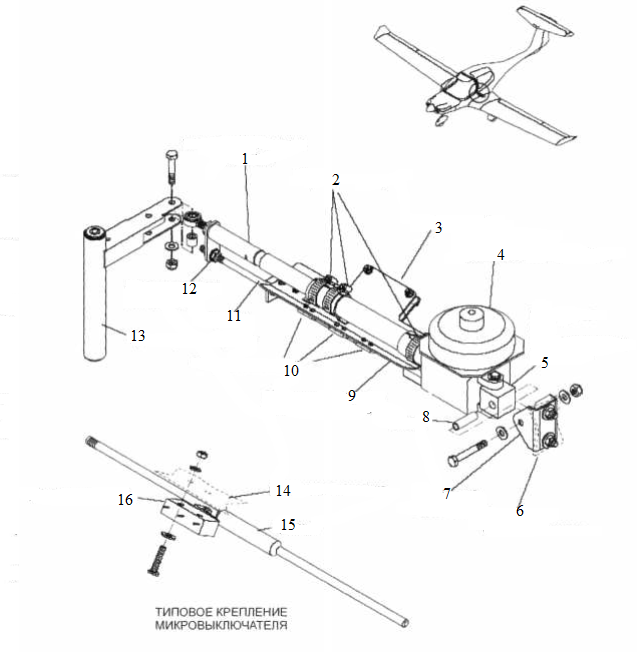

Рис.3.10. Механизм управления закрылками

1 – тяга исполнительного механизма, 2 – червячные хомуты, 3 – печатная плата, 4 – электродвигатель исполнительного механизма, 5 – поворотный блок исполнительного механизма, 6 – задняя часть исполнительного механизма, 7 – монтажный кронштейн, 8 – втулка, 9 – монтажная пластина микровыключателей, 10 – микровыключатели, 11 – кулачок, 12 – регулировочные гайки кулачка, 13 – промежуточный рычаг, 14 – монтажная пластина, 15 – кулачок, 16 – микровыключатель

Закрылки управляются с помощью трехпозиционного переключателя на

левой стороне приборной доски. Положение переключателя соответствует

положению закрылков, убранное положение – верхнее положение

переключателя. Если переключатель переведен в другое положение, закрылки

автоматически перемещаются в положение, заданное переключателем.

Положения UP (ВВЕРХ) и LDG (ПОСАДКА) дополнительно защищены

концевыми выключателями для предотвращения выхода закрылков на упор.

Электропривод закрылков имеет автоматический предохранитель, который

можно включать и выключать вручную.

Текущее положение закрылков указывается тремя световыми

сигнализаторами, которые находятся рядом с переключателем положения

закрылков

Горит верхний (зеленый) индикатор – закрылки в убраном (UP)

положении;

Горит средний (белый) индикатор – закрылки в промежуточном (T/O)

положении;

Горит нижний (белый) индикатор – закрылки в посадочном (LDG)

положении.

Когда горят одновременно два индикатора, закрылки находятся в

промежуточном положении (между теми, на которые указывают индикаторы).

Возможно только в процессе перемещения закрылков.

Панель с выключателями установлена на корпусе исполнительного механизма закрылков. На панели расположены пять микровыключателей и плата полупроводниковых логических элементов.(рис.3.10)

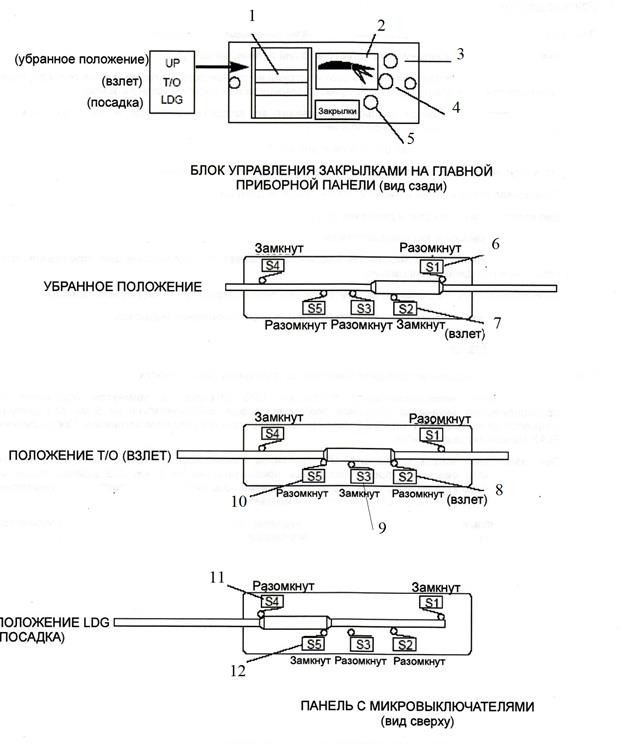

Логические контуры осуществляют контроль выходных сигналов переключателя и микровыключателей на панели с выключателями. Контуры управляют четырьмя силовыми транзисторами, два из которых подают питание на электродвигатель привода закрылков, а другие два подключают электродвигатель к земле.(рис.3.11)

Каждый микровыключатель крепится к панели двумя винтами. Положение панели с выключателями можно регулировать при помощи трех червячных хомутов. Микровыключатели имеют следующее назначение:

− Микровыключатель 1 — убранное положение закрылков.

− Микровыключатель 2 — индикация убранного положения; выпуск для установки в положение T/O(взлет).

− Микровыключатель 3 — индикация положения T/O (взлет).

− Микровыключатель 4 — положение LDG (посадка).

− Микровыключатель 5 — индикация положения LDG (посадка);

уборка для установки в положение T/O (взлет).

Соединение элементов осуществляется при помощи жгутов с многоконтактными разъемами.

Рис. 3.11. Размещение микровыключателей положения закрылков

1 – переключатель управления закрылками, 2 – индикатор положения закрылков, 3 – светодиод UP (убранное положение),4 – светодиод T/O (взлет) 5 – светодиод LDG (посадка), 6 – микровыключатель убранное положение закрылков, 7 – микровыключатель индикации убранного положения и выпуска для установки в положение T/O (взлет), 8 – микровыключатель индикации убранного положения и выпуска для установки в положение T/O (взлет), 9 – микровыключатель индикации положения T/O (взлет), 10 – микровыключатель индикации положения LDG (посадка) и уборки для установки в положение T/O (взлет), 11 – микровыключатель положения LDG (посадка), 12 – микровыключатель индикации положения LDG (посадка) и уборки для установки в положение T/O (взлет)

Система управления закрылками обладает следующими функциями

безопасности:

- При залипании микровыключателя положения LDG (ПОСАДКА) в

замкнутом положении тяга исполнительного механизма закрылков продвигается еще приблизительно на 5 мм (0,2 дюйма) и упирается во внутренний упор. Это позволяет предотвратить повреждение закрылков. Предохранитель FLAP (закрылки) размыкается.

- При залипании микровыключателя положения LDG (ПОСАДКА) в

замкнутом положении тяга исполнительного механизма закрылков продвигается еще приблизительно на 5 мм (0,2 дюйма) и упирается во внутренний упор. Это позволяет предотвратить повреждение закрылков. Предохранитель FLAP (закрылки) размыкается.

- При залипании микровыключателя UP (убранное положение) в

замкнутом положении тяга исполнительного механизма продвигается еще

приблизительно на 5 мм, после чего упирается в торец корпуса исполнительного механизма. Это позволяет предотвратить повреждение закрылков.

Предохранитель FLAP (закрылки) размыкается.

- В случае отказа элементов механической системы управления одним

закрылком соединяющий закрылки вал предотвращает рассинхронизацию

закрылков.

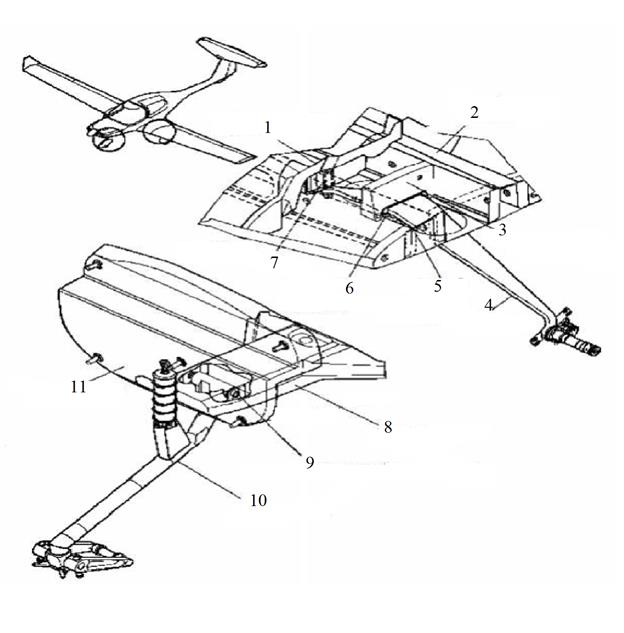

Шасси

Общие сведения

Самолет DA 40 NG оснащен неубирающимся трехопорным шасси с

самоориентирующимся колесом носовой опоры. (рис.4.1) Шасси поглощает вертикальные нагрузки (например, нагрузки при посадке).

Стойка каждой основной опоры шасси представляет собой листовую рессору, которая изгибается вверх при увеличении нагрузки. По мере увеличения нагрузки сжимается эластомерный пружинный пакет носовой опоры шасси. При снятии нагрузки пружинный пакет возвращается в исходное положение.

На носовой и основных опорах шасси установлены одиночные колеса с

пневматиками низкого давления (1,2 bar в каждом). Каждая основная опора

шасси оснащена дисковым тормозом. Для управления тормозами используются ножные педали, расположенные на педалях управления рулем направления. Для торможения колес при постановке самолета на стоянку имеется кран стояночного торможения.

Чтобы привести в действие оба дисковых тормоза, следует нажать на обе

тормозные педали. При этом самолет останавливается без разворота. Чтобы

привести в действие только один дисковый тормоз, следует нажать на тормозную педаль с этой стороны. При этом самолет поворачивает в соответствующую сторону.

Рис. 4.1 Шасси самолета

1 – передняя часть бортовой нервюры, 2 – задний главный шпангоут, 3 – нервюра крепления основной опоры шасси, 4 – основная стойка шасси, 5 – носовой главный шпангоут, 6 – внешние монтажные элементы, 7 – внутренний монтажный блок, 8 – прямоугольный профиль, 9 – подшипники носовой опоры шасси, 10 – носовая опора шасси, 11 – противопожарная перегородка

Носовая опора шасси

Самолет DA 40 NG оснащен неубирающейсяносовой опорой шасси с самоориентирующимся колесом. (рис.4.2) Носовая опора шасси выполнена в виде сварнойстальной трубчатой стойки. На заднем верхнем конце опоры имеется траверса с цапфами, которыедопускают движение стойки только вверх и вниз.

Спереди снизу от узла крепления расположен сварной кронштейн, к которому крепится нижний конец эластомерного пружинного пакета. Верхний конецэластомерного пружинного пакета крепится к моторной

раме. В переднем нижнем конце стойки носовой опоры шасси имеется почти вертикальный шарнир крепления вилки колеса, обеспечивающий самоориентированиеколеса носовой опоры.

Отклонение колеса ограничено упорами в пределах ±30°.

При положении самолета на земле эластомерный пружинный пакет давит вверх на моторную раму, а цапфы давят вниз на носовую часть фюзеляжа. При положении самолета в воздухе эластомерныйпружинный пакет

давит вниз на моторную раму, а цапфы давят вверх на носовую часть фюзеляжа.

Закрепленные в фюзеляже цапфы позволяют стойке носовой опоры шасси смещаться только вперед и назад. Боковая нагрузка на колесо носовой опоры шасси вызывает его самоориентирование. Усилие трения в шарнире вилки носовой опоры можно регулировать при помощи винта крепления вилки. Это позволяет не допустить возникновения колебаний (шимми) колеса носовой опоры.

Рис. 4.2 Носовая опора шасси

1 – стопорный болт, 2 – цапфы, 3 – ось колеса носовой опоры, 4 – вилка колеса носовой опоры, 5 – упор ограничения разворота носовой опоры, 6 – трубчатая стойка носовой опоры шасси, 7 – эластомерный пружинный пакет

Основная опора шасси

Узел крепления стойки основной опоры шасси показан на рисунке 4.1. Каждая стойка основной опоры представляет собой листовую рессору, изготовленную из стального сплава. Каждая рессора крепится к средней части фюзеляжа при помощи двух прочных узлов крепления. В местах прохождения стоек черезобшивку фюзеляжа для герметизации зазоров установлены небольшие люки с эластичной средней частью.

Внутренний узел крепления представляет собой большой вертикально расположенный болт. Болт проходит через отверстие в металлическом блоке, который крепится к средней части бортовой нервюры в средней части фюзеляжа. Между верхней поверхностью рессоры и блоком установлены пружинные шайбы. Между нижней поверхностью рессоры и корончатой гайкой установлены выпуклая и вогнутая шайбы. Корончатая гайка служит для предварительного натяга пружинных шайб.

Внешний узел крепления состоит из двух частей. Верхняя часть расположена над стойкой основной опоры, а нижняя часть (фиксирующая планка) — под стойкой основной опоры. Узел крепится двумя болтами к нервюре крепления основной опоры шасси. Нервюра крепления основной опоры шасси приклеена к элементам силового набора средней части фюзеляжа. Между листовой рессорой и фиксирующей планкой установлены вкладыши из армированного синтетического каучука для предотвращения истирания и обеспечения углового смещения листовой рессоры в узле крепления.

Схема установки полуоси основной опоры шасси показана на рисунке 2. К внешней стороне каждой стойки шестью болтами крепятся следующие детали:

− Алюминиевая полуось.

− Опорная пластина тормоза.

− Монтажная пластина стеклопластикового обтекателя колеса.

При положении самолета на земле внутренний конец листовой рессоры тянет вниз внутренний узел крепления, а внешний конец давит вверх на внешний узел. При положении самолета в воздухе внутренний конец листовой рессоры давит вверх на внутренний узел крепления, а внешний конец давит вниз на фиксирующую планку внешнего узла крепления.

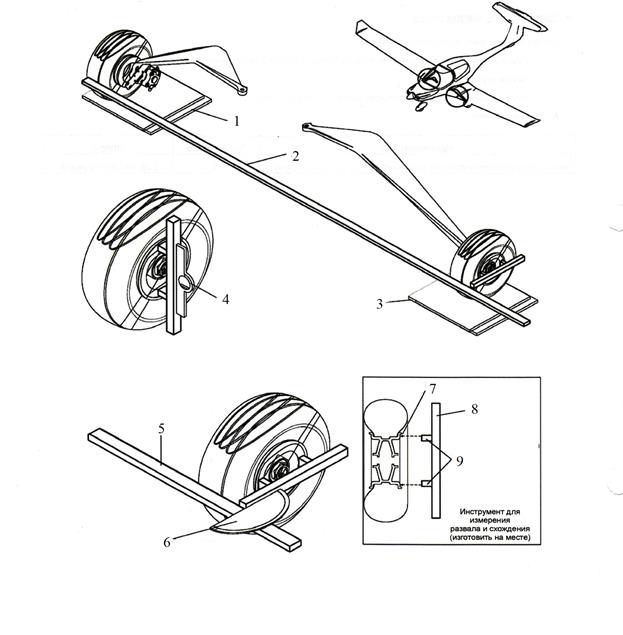

Рис. 4.3 Измерение углов развала и схождения колес основной опоры шасси

1 – листы скользкого полимерного материала, 2 – линейка, 3 – листы скользкого полимерного материала, 4 – измерить развал при помощи угломера, приложив его к поверхности инструмента, 5 – приложить линейку к обоим колесам, 6 – измерить схождение при помощи угломера, приложив его к поверхности инструмента и линейки, 7 – внешняя поверхность колеса, 8 – линейка, 9 – блоки одинаковой длины (приложить к плоскости поверхности обода)

При необходимости отрегулировать развал и (или) схождение.Общая величина изменения угла при использовании регулировочных прокладок должна составлять не более 2° на одну сторону (при регулировке развала и схождения). Установить регулировочные прокладки между стойкой и полуосью. При этом изменяется угол между полуосью и продольной или вертикальной осью самолета.

Конструкция колесосновной опоры показана на рисунке 4.4. Барабан колеса основной опоры шасси состоит из двух половин из алюминиевого сплава. Половины барабана соединяются друг с другом тремя болтами. Этими же болтами к внутренней половине барабана крепится тормозной диск. На колесах установлены камерные пневматики. Конические роликовые подшипники и кольцевые сальниковые уплотнения в каждой половине барабана удерживаются на месте пружинными кольцами.

Подшипники можно демонтировать для технического обслуживания. Во внешней половине барабана имеется отверстие для золотника клапана.

Колеса носовой опоры и основных опор шасси имеют одинаковую конструкцию, однако в колесе носовой опоры используется конический подшипник.

Рис. 4.4 Колёса передней и основной опоры шасси

а - колесо передней опоры; б - колесо основных опор шасси: 1 - покрышка, 2 - болт, 3 - половина барабана, 4 - конический подшипник, 5 - камера; 6 - подшипник, 7 - уплотнение, 8 - стопорное кольцо, 9 - барабан, 10 - тормозной диск, 11 - камера

Тормозная система

На DA 40 NG установлена раздельная тормозная система. Левая тормозная педаль первого и второго пилотов управляет левой системой, которая подаёт давление к левому суппорту тормоза. Соответственно правая тормозная педаль первого и второго пилотов управляет правой системой, которая подаёт давление к правому суппорту тормоза.

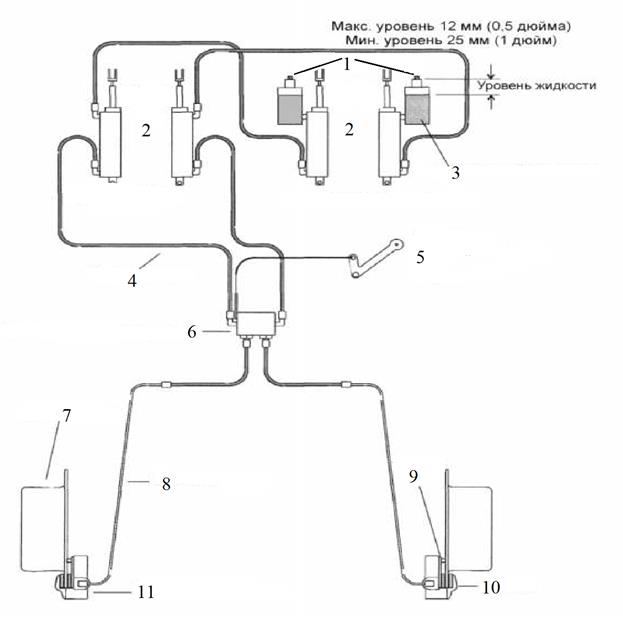

Принципиальная схема тормозной системы показана на рисунке 4.5.

Рис. 4.5. Принципиальная схема тормозной системы колёс

1 – вентилируемая пробка, 2 – главные цилиндры, 3 – бак тормозной жидкости, 4 – гибкий шланг, 5 – затянут стояночный тормоз опущен, 6 – кран стояночного тормоза, 7 – тормозной диск, 8 – жесткая трубка, 9 – тормозная колодка, 10 – колодка, 11 – супорт тормоза

В состав каждой системы входит бачок тормозной жидкости. Бачки

непосредственно соединяются с тормозными цилиндрами на узле тормозных

педалей правого пилота. Тормозные цилиндры на узле тормозных педалей

правого пилота гибкими шлангами соединяются с тормозными цилиндрами наузле тормозных педалей левого пилота. К этим тормозным цилиндрам

подсоединён кран стояночного торможения, который соединяется с суппортом.

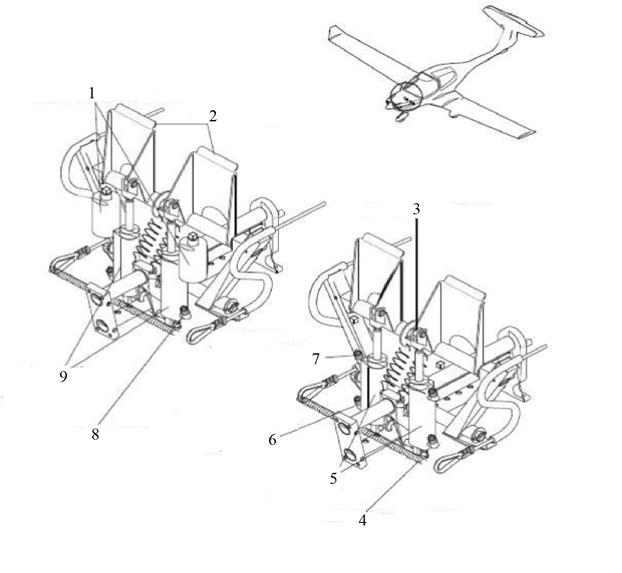

Рис. 4.6. Установка главных тормозных цилиндров и баков

1 – баки тормозной жидкости, 2 – тормозные педали, 3 – верхний шарнирный палец, 4 – нижний шарнирный палец, 5 – главные тормозные цилиндры первого пилота, 6 – выходное отверстие к крану стояночного тормоза, 7 – входное отверстие от главных тормозных цилиндров второго пилота, 8 – выходное отверстие к главным тормозным цилиндрам первого пилота, 9 – главные тормозные цилиндры второго пилота

Если нажать на правую тормозную педаль правого пилота произойдёт

следующее:

- С началом хода педали связь с бачком прервётся;

- С дальнейшим движением жидкость будет толкать поршень тормозного

цилиндра;

- Через кран стояночного торможения жидкость поступает к правому

суппорту тормоза (рис. 4.7.);

- Жидкость толкает поршень и прижимает нажимную тормозную пластину

к тормозному диску;

- При прижатии нажимной пластины к тормозному диску колеса возникает

сила противодействия, стремящаяся оттолкнуть суппорт от диска;

- При этом с другой стороны тормозного диска к нему прижимается

неподвижная тормозная пластина;

- Правый тормоз затормаживает колесо.

При нажатии левой тормозной педали правого пилота происходят те же

операции.

Если нажать на правую тормозную педаль левого пилота произойдёт

следующее:

- С началом хода педали связь с главным цилиндром правого пилота

прервётся.

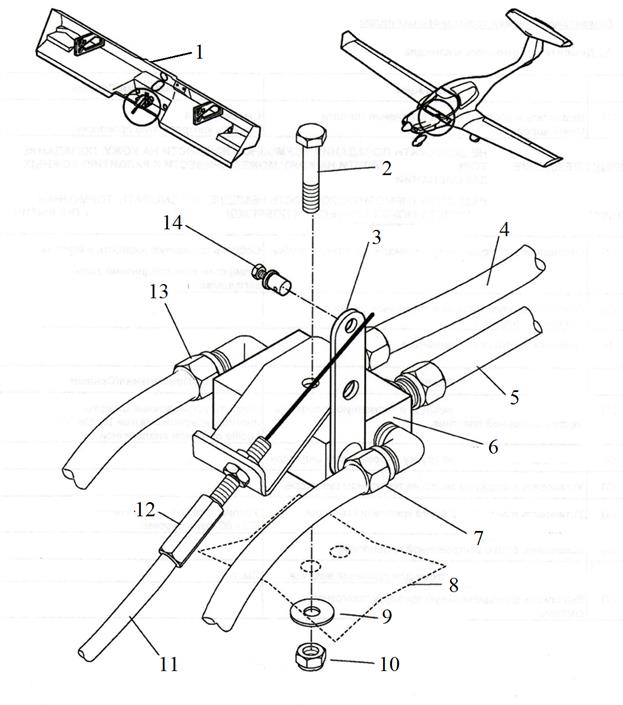

Рис. 4.7. Установка распределительного крана тормозной системы.

1 – шпангоут крепления ручек управления, 2 – болт крепления, 3 – рычаг стояночного тормоза, 4 – к суппорту стояночного тормоза, 5 – к суппорту левого тормоза, 6 – кран стояночного тормоза, 7 – впускное соединение для подключения левой тормозной системы, 8 – шпангоут крепления ручек управления, 9 – большая шайба, 10 – гайка, 11 – трос в боуденовской оболочке от рычага управления стояночным тормозом, 12 – регулятор натяжения троса, 13 – впускное соединение для подключения правой тормозной системы, 14 – поворотная втулка

Примечание. Любое гидравлическое давление со стороны

тормозного цилиндра правого пилота давит на поршень в тормозном цилиндрелевого пилота сверху, что увеличивает давление в тормозной системе.

- Через кран стояночного тормоза жидкость поступает к правому суппорту

тормоза;

- Жидкость толкает поршень и прижимает нажимную пластину к

тормозному диску;

- При прижатии нажимной тормозной пластины к тормозному диску

колеса возникает сила противодействия, стремящаяся оттолкнуть суппорт от

диска;

- При этом с другой стороны тормозного диска к нему прижимается

неподвижная тормозная пластина;

- Правый тормоз затормаживает колесо.При нажатии левой тормозной педали левого пилота происходят те жеоперации. (рис.4.8)

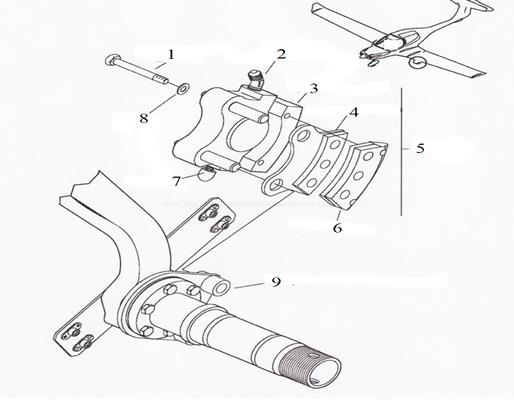

Рис. 4.8. Тормоз колеса

1 – болт крепления колодки, 2 – соединение с тормозной системой, 3 – тормозной цилиндр, 4 – тормозная колодка, 5 – суппорт, 6 – колодка, 7 – ниппель, 8 – шайба, 9 – опорная пластина тормоза

ПРИМЕЧАНИЕ: При отказе одной из тормозных систем один или оба

пилота не смогут тормозить. К примеру, течь в трубке между главными

цилиндрами левого и правого пилотов приведёт к отказу тормозов у второго

пилота, при работающих тормозах левого пилота. Если появится течь между

тормозным цилиндром левого пилота и правым суппортом тормоза, правая

тормозная педаль откажет у обоих пилотов.

Для включения стояночного тормоза необходимо:

- Нажать на обе педали;

- Переместить рычаг стояночного тормоза в положение «LOCK»;

- Отпустить педали.

Для выключения стояночного тормоза необходимо переместить рычаг

стояночного тормоза в положение «RELEASE»

2020-05-21

2020-05-21 324

324