Для расчета выбираем фрезу торцовую из быстрорежущей стали для обработки плоской поверхности на операции 002 – карусельно-фрезерная.

Рис. 10.1 – фреза торцовая насадная из быстрорежущей стали.

Конструкцию фрезы рекомендуется выбирать по ГОСТ 9304-69, присоединительные размеры – по ГОСТ 27066-86.

1) Исходные данные:

· Заготовка – отливка;

· Материал заготовки – алюминиевый сплав АК7М2Мг;

· Предел прочности материала заготовки – σв = 300 Мпа;

· Твердость материала заготовки – HB 85;

· Требуемая шероховатость – Ra 10;

· Ширина обрабатываемой поверхности – B = 85 мм;

· Расстояние между оправками – l = 500 мм;

· Общий припуск на обработку – h = 2 мм;

· Глубина резания – t = 2 мм;

· Характер обработки – окончательная; торцовое фрезерование плоской поверхности;

· Модель станка – Карусельно-фрезерный 621;

2) Расчет диаметра фрезы:

Диаметр фрезы рассчитываем по формуле:

В = 1,5 85= 127,5

Выбираем ближайший больший диаметр фрезы из стандартного ряда при знаменателе прогрессии φ = 1,26: [10, стр. 20]

3) Выбор подачи:

Sz = 0,048 мм/зуб; [10, стр. 23, табл. 3.3]

4) Расчет диаметра фрезы под оправку:

M 𝛴 – суммарный момент при изгибе и скручивании оправки, Н·м;

𝜎и.д. = 250 МПа – допустимое напряжение на изгиб оправки; [10, стр. 23]

R – равнодействующая сил, Н;

R = 1,41· Pz;

l = 500 мм – расстояние между опорами фрезерной оправки, мм;

Pz – сила резания при фрезеровании, Н;

Сp – постоянная, значение берется из справочника;

xp, yp, qp – показатели степени для конкретных условий обработки для каждой из составляющих силы резания;

B – ширина фрезерования, мм;

S – подача на зуб, мм;

z – число зубьев фрезы, принимаем равное 10;

D – наружный диаметр фрезы, мм;

t – глубина резания, мм.

Сp  = 825; xp = 1,0; yp = 0,75; qp = 1,3; [5, стр. 291]

= 825; xp = 1,0; yp = 0,75; qp = 1,3; [5, стр. 291]

R = 1,41· 3002 = 4232,9 Н;

Рассчитанное значение диаметра посадочного отверстия округляем до целого и принимаем ближайший диаметр отверстия фрезы по ГОСТ 9472-90:

da = 32 мм;

5) Корректировка значения заданного числа зубьев фрезы.

m – коэффициент, зависящий от типа фрезы;

m = 1,05; [10, стр. 24, табл. 3.4]

Принимаем число зубьев z = 12.

6) Определение шага зубьев фрезы.

Окружной шаг:

Осевой шаг:

[10, стр. 25, табл. 3.5]

[10, стр. 25, табл. 3.5]

7) Проверка рассчитанных величин z и  на условие равномерного фрезерования.

на условие равномерного фрезерования.

Процесс фрезерования можно считать равномерным при выполнении следующего условия:

Коэффициент K близок по значению к целому, следовательно, условие выполняется.

8) Выбор шпоночного паза:

По ГОСТ 9472-90 выбираем размеры шпоночного паза:

| a, мм | b, мм | c, мм | c1, мм | e, мм | r, мм | r1, мм |

| 8 | 7 | 27,0-0,2 | 34,8+0,2 | 0,25+0,15 | 1,2-0,3 | 0,25-0,09 |

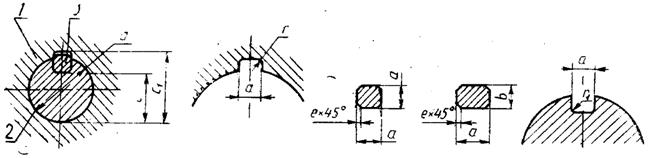

Рис. 10.2 – геометрические параметры шпоночного паза.

9) Определяем геометрические параметры рабочей части фрезы:

χ = 45°;

χ1 = 45°;

Параметры режущей части ножей фрезы по ГОСТ 24359-80:

α = 12° – главный задний угол;

γ = 3° – передний угол;

φ = 30° – главный угол в плане;

α1 = 18° – вспомогательный задний угол;

λ = 9° – угол наклона главной режущей кромки;

L = 42 мм;

H = 18 мм;

B = 12 мм;

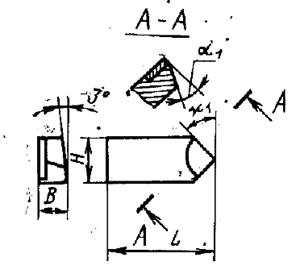

Рис. 10.3 – геометрические параметры ножей.

10) Выбор основных размеров клиньев по ГОСТ 24359-80:

L = 30 мм;

B 1 = 7,2 мм;

H = 15 мм;

Рис. 10.4 – клин.

11) Выбираем материал фрезы:

· корпуса – сталь 40Х;

· ножей – твердый сплав марки BК8;

· клиньев – углеродистая сталь У7.

Назначаем твёрдость деталей фрезы после термической обработки:

· корпуса 30-40 HB;

· режущей части ножей 60-65 HRCЭ;

· клиньев НRCЭ 40-50.

12) Допуски и на основные элементы фрезы и другие технические требования принимаем по ГОСТ 8721 – 69*, предельные отклонения размеров рифлений – по ГОСТ 2568 – 71*.

Заключение

В данном курсовом проекте был разработан технологический процесс механической обработки корпуса воздухораспределителя. Были рассчитаны припуски на обработку данной детали, режимы резания, был произведен расчет приспособления, применяемого в данном технологическом процессе, выявлена и рассчитана размерная цепь, а так же рассчитан и спроектирован металлорежущий инструмент.

В результате выполнения работы организовывалась работа с технологической документацией, с технической литературой и ГОСТами.

2020-06-08

2020-06-08 93

93