Рис. 3.25.Установка для сборки обечаек по продольным стыкам:

Рис. 3.25.Установка для сборки обечаек по продольным стыкам:

а — конструкция установки; б — положение обечайки перед сборкой; в — схема соединения кромок обечайки; 1 —роликовая опора; 2 —портальная рама; 3 —панель управления; 4, 5 —гидравлические стяжки; 6 —пружинные подвески; 7 —тележки; 8 — обечайка; 9 —зажимной гидроцилиндр; 10 —выравнивающий гидроцилиндр; 11 —стягивающий гидроцилиндр

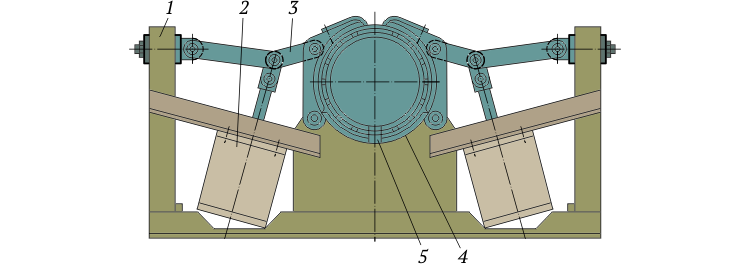

При сборке по продольным стыкам обечаек малого диаметра абсолютная величина несовпадения торцов обычно невелика, поэтому достаточно совместить и соединить кромки стыка. Эту операцию выполняют на приспособлении, показанном на рис. 3.26. На сварном каркасе 1 приспособления размещены два рычажных прижима 3 с пневмоцилиндрами 2 и опорный ложемент 4, на который укладывается обечайка. В осевом направлении положение обечайки определяется торцовым упором 5. При подаче воздуха прижимы с обеих сторон обжимают обечайку по наружному диаметру, соединяя кромки продольного стыка. Обечайка прижимается к деталям, расположенным внутри нее (например, к дискам). На этом же приспособлении можно выполнять сварку, так как прижимы расположены сбоку, и продольный стык остается открытым. Приспособление применимо для сборки обечаек диаметром до 400 мм и длиной 320 мм при толщине стенки 5 мм.

Рис. 3.26.Приспособление для сборки по продольным стыкам обечаек малого диаметра:

Рис. 3.26.Приспособление для сборки по продольным стыкам обечаек малого диаметра:

1 —каркас; 2 —пневмоцилиндр; 3 —прижим; 4 —опорный ложемент; 5 —торцовый упор

При сборке обечаек по кольцевым стыкам необходимо прижать обечайки друг к другу, совместив их торцовые кромки по всей окружности. В соответствии с этим основными элементами оборудования для сборки кольцевых стыков должны быть осевые и радиальные прижимы.

Установка для сборки обечаек по кольцевым стыкам (рис. 3.27) представляет собой тележку 6 со скобой 5, передвигающуюся по рельсам 12, проложенным между роликовыми опорами 11, на которых размещены собираемые обечайки. На скобе закреплены три пневмоцилиндра: передний 2, средний 4 и задний 7. Штоки пневмоцилиндров связаны с прижимами. Шток переднего пневмоцилиндра заканчивается прижимной пятой, а штоки среднего и заднего пневмоцилиндров соединены с прижимами рычажными передачами, что увеличивает прижимное усилие в несколько раз по сравнению с усилием, развиваемым пневмоцилиндрами. На верхней части скобы, напротив прижимов переднего и среднего пневмоцилиндров, размещены три регулируемых винтовых упора 3. Скоба может подниматься и опускаться в пределах 0,45 м с помощью электропривода 9 по направляющим 8, закрепленным на тележке. Тележка приводится в движение от электропривода 10.

Рис. 3.27.Установка для сборки обечаек по кольцевым стыкам:

Рис. 3.27.Установка для сборки обечаек по кольцевым стыкам:

1 —стык обечаек; 2 —передний пневмоцилиндр; 3 —винтовые упоры; 4 —средний пневмоцилиндр; 5 —скоба; 6 —тележка; 7 —задний пневмоцилиндр; 8 —направляющие; 9 —электропривод перемещения скобы; 10 —электропривод тележки; 11 — роликовые опоры; 12 — рельсы; 13, 14, 15 — конечные выключатели

В исходном положении воздух выпущен и давления во всех пневмоцилиндрах нет. При этом шток переднего пневмоцилиндра своим нижним концом опирается на тележку, а конец скобы под действием собственной массы опускается до упора верхней крышки переднего пневмоцилиндра в поршень. Прижим среднего пневмоцилиндра под действием массы поршня находится вверху, а прижим заднего — в крайнем правом положении. В начале работы механизмом подъема скоба устанавливается на таком уровне, чтобы упоры 3 были на 15…20 мм выше нижней стенки обечайки. Затем воздух подается в верхнюю полость переднего пневмоцилиндра и передний конец скобы поднимается.

Одновременно воздух подается в нижнюю полость среднего пневмоцилиндра и средний прижим опускается. В таком положении тележка заводит скобу внутрь обечайки, лежащей на роликовых опорах установки, до тех пор пока кольцевой стык 1 не окажется над средним прижимом (между вторым и третьим верхними упорами). Теперь воздух подается в нижнюю полость переднего пневмоцилиндра, вначале передний конец скобы опускается, пока передний верхний упор не опустится на нижнюю стенку левой обечайки. После этого поршень поднимается и зажимает левую обечайку между передними прижимом и упором. Затем последовательно включаются задний пневмоцилиндр, прижимающий правую обечайку к левой, и средний, прижимающий кромки обеих обечаек к верхним упорам, предварительно отрегулированным на необходимую высоту.

После выравнивания кромок обечаек производится прихватка, затем пневмоцилиндры переключаются, и все прижимы отводятся от обечаек. При пуске воздуха в верхнюю полость переднего пневмоцилиндра сначала отходит его прижим (до упора нижним концом штока в тележку). После этого поршень останавливается и от давления воздуха в верхнюю крышку начинает подниматься сам пневмоцилиндр, поворачивая скобу с упорами, отходящими от обечаек. Освобожденные обечайки поворачиваются на роликовом стенде, и происходят подгонка и прихватка в рядом расположенном месте стыка. После сборки стыка тележка со скобой откатывается, на стенд устанавливается новая обечайка, и цикл повторяется. Управление пневмоцилиндрами осуществляется с кнопочной станции электропневмораспределителями. В исходных положениях пневмоцилиндры отключаются конечными выключателями 13 — 15.

На подобных установках собирают технические сосуды диаметром от 0,5 м (при толщине стенки до 16 мм) до 6 м (при толщине стенки до 50 мм). Длина отдельных обечаек достигает 3,5 м. Для сборки обечаек со стенкой толщиной до 70 мм применяются установки с гидроцилиндрами.

На рис. 3.28 показано приспособление для сборки обечаек с днищами. Приспособление используется для сборки внахлестку обечаек диаметром 220 мм при толщине стенки 2…2,5 мм.

Рис. 3.28.Приспособление для сборки обечаек с днищами:

Рис. 3.28.Приспособление для сборки обечаек с днищами:

1 —сварная рама; 2 —горизонтальные пневмоцилиндры; 3 —боковые стойки; 4 —прижимные диски; 5 —ложементы; 6 —накидной хомут; 7 —пневмораспределители; 8 —вертикальные пневмоцилиндры

Собираемую обечайку укладывают в ложементы, накидывают на нее хомут, который соединяют с тягами зажимных пневмоцилиндров, после чего правым пневмораспределителем подают воздух в полость пневмоцилиндров, обеспечивая надежный зажим обечайки и калибровку ее торцов. В прижимные диски устанавливают под запрессовку днища, которые удерживаются в них электромагнитами. Левым пневмораспределителем сжатый воздух подается в горизонтальные пневмоцилиндры, и происходит запрессовка днищ. При правильной цилиндрической форме торцов (если нет необходимости в калибровке) хомут можно не накидывать. Запрессовка днищ в этом случае производится в свободно лежащую обечайку. Для облегчения запрессовки цилиндрические части днищ выполняются с заходными уклонами.

Устройства для сборки балочных конструкций. При сборке балочных конструкций необходимо обеспечить правильное взаимное расположение и прижать друг к другу по всей длине составляющие балку элементы. Для этого в серийном производстве применяются стенды с передвижными сборочными порталами и сборочные поворотные и неповоротные кондукторы.

Стенды с передвижными сборочными порталами применяются также при изготовлении длинных балок в мелкосерийном производстве.

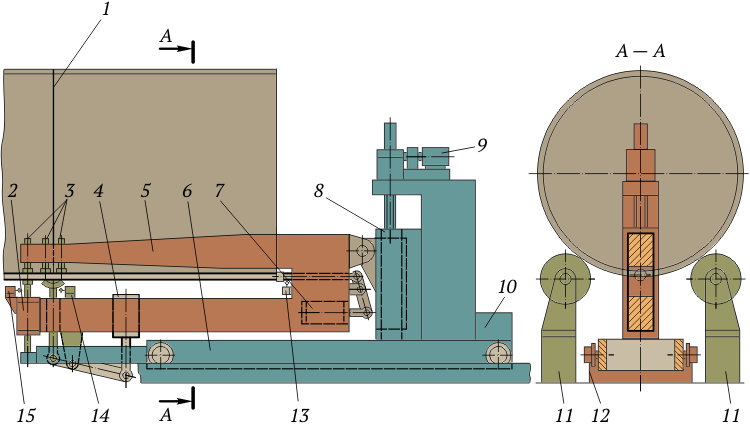

Стенд для сборки двутавровых балок (рис. 3.29) состоит из сварной рамы 1, двух опорных балок 11, служащих опорой для стенки собираемой балки 7, самоходного портала 4 с двумя вертикальными 6 и двумя горизонтальными 5 пневматическими прижимами. Одна из опорных балок с помощью винтов 2 и конических редукторов 9, приводимых во вращение электродвигателем 10, может передвигаться и устанавливаться в соответствии с высотой собираемой балки. Один вертикальный и один горизонтальный прижимы могут перемещаться вдоль портала, два других прижима — неподвижные. Портал передвигается по рельсовому пути, уложенному вдоль рамы. Для снятия собранной балки имеются пневмотолкатели 3. При сборке стенка собираемого элемента укладывается на опорные балки, а полки — вдоль балок на опорные винты 8, установленные на определенную высоту. Портал, передвигаясь вдоль собираемого изделия, останавливается напротив мест прихваток; включаются прижимы, и производится прихватка собираемых элементов. Затем прижимы отходят, портал подводится к месту следующих прихваток, и цикл повторяется. На установке собирают балки длиной до 15 м и высотой 460…2000 мм при ширине полки до 600 мм и толщине полки до 60 мм.

Рис. 3.29.Стенд для сборки двутавровых балок:

Рис. 3.29.Стенд для сборки двутавровых балок:

1 —сварная рама; 2 —винты; 3 —пневмотолкатель; 4 —самоходный портал; 5 —горизонтальные пневмоприжимы; 6 —вертикальные пневмоприжимы; 7 — собираемая балка; 8 —опорные винты; 9 —конический редуктор; 10 —электродвигатель; 11 —опорные балки

Двутавровые балки можно собирать и на стенде без портала. В этом случае роль вертикальных прижимов портала выполняют электромагниты, смонтированные вдоль стенда в два ряда с шагом 760 мм. Один ряд расположен на каретках, перемещающихся поперек стенда в зависимости от высоты собираемой балки. На этих же каретках размещен один ряд горизонтальных пневматических прижимов; второй ряд их закреплен по неподвижной части стенда. Стенд состоит из отдельных секций длиной по 6,2 м и предназначен для сборки балок высотой 400…3500 мм. Преимущество стенда — возможность выполнения прихватки автоматической сваркой. Недостаток стенда — сложность и громоздкость, в особенности для длинномерных балок.

На рис. 3.30 приведен образец двухпозиционного поворотного кондуктора для сборки и сварки коротких коробчатых балок, состоящих из двух профильных заготовок. На основании 8 с двумя стойками 1 в подшипниках укреплена поворотная рама 6 с прямодействующими прижимами 3 с мембранными пневмоцилиндрами. В раме имеются два продольных окна, к стенкам которых прикреплены сменные опорные планки 5 с торцовыми фиксаторами 7 и возвратными пружинами 4. Форму поперечного сечения опорных планок подбирают в зависимости от профиля заготовок собираемой балки. На одной из стоек помещается привод 2 поворота кондуктора, состоящий из электродвигателя, предохранительной муфты, червячного редуктора и зубчатой передачи.

Рис. 3.30.Двухпозиционный поворотный кондуктор для сборки и сварки коротких коробчатых балок:

Рис. 3.30.Двухпозиционный поворотный кондуктор для сборки и сварки коротких коробчатых балок:

а — конструкция кондуктора; б — типовые сечения свариваемых балок; 1 —стойки; 2 —привод поворота кондуктора; 3 —прямодействующие прижимы; 4 —возвратные пружины; 5 —опорные планки; 6 —поворотная рама; 7 —торцовые фиксаторы; 8 —основание; 9 — конечный выключатель; 10 — упор

При сборке на опорные части планок по фиксаторам 7 укладывают заготовки балок и включением пневмоцилиндров прижимают заготовки к средней части рамы. После выполнения первого продольного шва у обеих балок кондуктор поворачивается на 180° и выполняется второй шов. После поворота рама фиксируется конечным выключателем 9 и упором 10. Затем воздух отключается, прижимы отводятся возвратными пружинами, а освобожденные сваренные балки падают на поддон основания. После этого кондуктор поворачивается в обратную сторону на 180° и цикл повторяется.

3.6Универсально-сборные приспособления

Универсально-сборное приспособление (УСП) представляет собой набор нормализованных деталей и узлов, из которых компонуется целое приспособление для сборки того или иного сварного узла. По окончании изготовления сварного узла приспособление разбирается, а из его деталей и узлов компонуются новые приспособления.

УСП успешно применяются для сборки различных рам, кронштейнов, балок, трубчатых конструкций, рычагов и подобных сварных узлов.

Наиболее эффективны УСП в индивидуальном и мелкосерийном производстве, где применение специального оборудования экономически невыгодно из-за больших затрат труда и материалов на проектирование и изготовление.

Комплект УСП для сварочного производства включает в себя следующие элементы:

§ базовые детали — плиты и угольники, являющиеся основаниями, на которых размещаются элементы приспособления;

§ корпусные детали — подкладки и опоры, составляющие каркас приспособления;

§ фиксирующие элементы — упоры, призмы, опоры, фиксаторы и домкраты для установки собираемых деталей сварного узла;

§ прижимные элементы — прижимы, струбцины, распорки, стяжки и планки для закрепления собираемых деталей сварного узла;

§ установочные детали — шпонки для фиксирования элементов УСП;

§ крепежные детали — болты, шпильки, гайки, шайбы и сухари для закрепления элементов приспособления.

Перед применением УСП намечают схему базирования изделия, на основании которой составляют схему расположения и закрепления необходимых элементов приспособления на плите.

На рис. 3.31 показана компоновка УСП для сборки рамы 8, состоящей двух длинных полос с отверстиями, соединенных тремя короткими полосами. Продольные полосы укладывают на плиту 1, упирая их торцами в упоры 5, а одна из полос (базовая) боковой плоскостью опирается на угольники 2. Затем укладывают поперечные полосы, упирая их в упоры 3 и закрепляя прихватами 4. После этого вторую продольную полосу прижимают винтовыми прижимами 7 к торцам поперечных полос. Продольные полосы прижимаются к плите 1 прихватами 6 с помощью винтов 9 с Т-образными головками.

Рис. 3.31.Компоновка УСП для сборки рамы (а), схема базирования (б), элементы УПС (в) и готовая рама (г):

Рис. 3.31.Компоновка УСП для сборки рамы (а), схема базирования (б), элементы УПС (в) и готовая рама (г):

1 — плита; 2 — угольник; 3, 5 — упоры; 4, 6 — прихваты; 7 — винтовой прижим; 8 — рама; 9 — винт с Т-образной головкой

Контрольные вопросы

1. Каково основное назначение сборочного оборудования?

2. Перечислите основные группы сборочного оборудования.

3. Как базируются детали наиболее распространенной формы — призматической, цилиндрической, с цилиндрическими отверстиями?

4. Перечислите основные требования к установочным элементам.

5. Расскажите о разновидностях и назначении установочных элементов.

6. Перечислите основные требования к зажимным элементам.

7. Перечислите преимущества механических зажимных элементов.

8. Назовите преимущества и недостатки приспособлений с электромагнитами и с постоянными магнитами.

9. В каких случаях применяются переносные сборочные приспособления?

10. Что входит в комплект УСП?

ГлАВА4Механическое оборудование сварочного производства

· 4.1. Классификация и общая характеристика

· 4.2. Оборудование для установки и перемещения свариваемых изделий

· 4.3. Оборудование для установки и перемещения сварочной аппаратуры

· 4.4. Оборудование для перемещения сварщика

4.1Классификация и общая характеристика

К механическому оборудованию сварочного производства относится оборудование для установки и перемещения свариваемых изделий, для установки и перемещения сварочных аппаратов, для перемещения сварщика, для уплотнения стыков, для сбора, подачи, удержания и удаления флюса из зоны сварки. В ряде случаев к механическому также относят оборудование для сборки и отделки сварных конструкций и подъемно-транспортные средства сварочных цехов.

Оборудование для установки и перемещения свариваемых изделий в положение, наиболее удобное при выполнении технологических операций, применяется на всех стадиях технологического процесса изготовления сварных конструкций при ручной, полуавтоматической и автоматической электрошлаковой и контактной сварке. Оно составляет значительную часть механического оборудования сварочного производства.

Приспособления для закрепления деталей подразделяются на поворотные и неповоротные. Поворотные приспособления используются для закрепления крупногабаритных деталей, которые в процессе сварки поворачиваются для удобного подхода к ним.

Неповоротные приспособления применяются для соединения мелких деталей, при сварке которых нет необходимости в изменении их пространственного положения для удобного формирования шва.

Оборудование для установки и перемещения сварочных аппаратов применяется при полуавтоматической и автоматической сварке круговыми и прямолинейными швами.

Оборудование для перемещения сварщика обеспечивает его удобное положение при работе на высоте.

Уплотнение стыков выполняется для предотвращения протекания расплавленного металла в зазоры между кромками и формирования обратной стороны шва при дуговой и электрошлаковой сварке. Оборудование для уплотнения стыков разделяется по виду свариваемых швов (для уплотнения прямолинейных или круговых швов) и по конструктивному исполнению (с флюсовыми подушками или с металлическими подкладками). Оборудование для уплотнения стыков широко применяется при сварке встык листовых полотнищ, а также при сварке продольными и круговыми швами цилиндрических изделий.

Оборудование для сбора, подачи, удержания и удаления флюса из зоны сварки применяется при автоматической и полуавтоматической сварке под слоем флюса.

Механическое оборудование сварочного производства может быть универсальным (рассчитанным на широкую номенклатуру изделий, изготовляемых на предприятиях различных отраслей промышленности) и специальным (рассчитанным на изготовление изделий только одного типоразмера).

Централизованное проектирование и изготовление универсального оборудования осуществляется согласно Типажу механического сварочного оборудования. Назначение типажа — регламентировать номенклатуру и основные параметры универсального оборудования и организовать его централизованное проектирование и изготовление, что значительно упрощает внедрение механизированных установок, рабочих мест и линий; исключает параллельное проектирование оборудования на разных предприятиях; способствует сокращению сроков подготовки к производству, удешевлению оборудования, повышению уровня механизации и снижению себестоимости сварных конструкций.

4.2Оборудование для установки и перемещения свариваемых изделий

Поворотные приспособления. Швы сварных конструкций занимают самое разное положение в пространстве. Наибольшую скорость сварки и самое высокое качество сварного шва можно получить при нижнем его положении. Угловые швы лучше всего сваривать «в лодочку». Для достижения удобного при сварке положения шва необходимо неоднократно поворачивать изделие. Периодические повороты изделия необходимы также при их сборке, контроле и отделке. Для выполнения круговых швов при автоматической сварке кроме периодических установочных поворотов требуется вращение изделия с постоянной сварочной скоростью.

В зависимости от вида движения, от расположения и числа осей поворота, от формы изделия и способа сварки для установки перемещения изделий применяются манипуляторы, вращатели, кантователи и роликовые стенды. Все они относятся к поворотным приспособлениям.

Манипуляторы предназначены для установки и поворота изделий вокруг двух осей (наклона и вращения) и для вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации.

Манипуляторы классифицируются по назначению, направлению движений, конструкции приводов для вращения и наклона изделий, по предельному углу наклона и грузоподъемности. Манипуляторы с маршевой и сварочной скоростями обеспечивают установку изделий в удобное для сварки положение и вращение их в этом положении с маршевой и сварочной скоростью.

Манипуляторы, имеющие только маршевую скорость и обеспечивающие только установку изделий в удобное для сварки положение, называются позиционерами.

Манипуляторы со сварочной скоростью применяют для сварки цилиндрических и рамных конструкций круговым швом, манипуляторы без сварочной скорости — для сварки рамных, корпусных и других конструкций. По количеству движений различают манипуляторы, обеспечивающие только поворот изделия вокруг двух осей (наклон и вращение), и манипуляторы, обеспечивающие еще и подъем изделия.

Большинство манипуляторов оборудованы электрическим приводом вращения. Регулирование частоты вращения, как правило, плавное (бесступенчатое), осуществляется за счет изменения частоты вращения электродвигателя постоянного тока. Возможно применение с этой целью также механических вариаторов.

Привод механизма наклона манипуляторов — электрический или гидравлический. Модели небольшой грузоподъемности могут оснащаться ручным механизмом привода наклона. Предельный угол наклона планшайбы составляет 45…360° и зависит от конструкции и грузоподъемности манипулятора.

Манипуляторы с зубчатым сектором, в которых механизмы расположены внутри общего корпуса, составляют большинство используемых манипуляторов. На том же корпусе находится планшайба для крепления изделия; за счет этого изделие в исходном положении размещается над корпусом, что обеспечивает компактность всей установки.

Манипулятор М-1 (рис. 4.1) грузоподъемностью 1 т с зубчатым сектором и электроприводом состоит из литого корпуса 4, установленного на опорные лапы 3, поворотного стола 2 с планшайбой 1 и механизмом вращения. Внутри корпуса находится механизм наклона. Электроаппаратура расположена в отдельно стоящем шкафу.

Рис. 4.1.Манипулятор М-1 с зубчатым сектором:

Рис. 4.1.Манипулятор М-1 с зубчатым сектором:

1 — планшайба; 2 — поворотный стол; 3 — опорные лапы; 4 — литой корпус

Механизм вращения (рис. 4.2, а) состоит из электродвигателя 5 постоянного тока и червячных редукторов 1 и 2. Электродвигатель соединен с редуктором 1 эластичной муфтой 6. Червячное колесо редуктора 1 стола закреплено на шпинделе, на конусе которого установлена планшайба. Тиристорная схема управления обеспечивает плавное регулирование частоты вращения электродвигателя с помощью резистора, расположенного на боковой стенке шкафа. Стабильность заданной скорости сварки обеспечивается системой обратной связи с тахогенератором 3, соединенным с электродвигателем набором зубчатых колес, включающим в себя промежуточное колесо 4.

На круглой планшайбе манипулятора выполнены радиальные Т-образные пазы для крепежных болтов. Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделе установлен специальный токосъемник с меднографитовыми щетками, от которого ток гибким кабелем передается на корпус манипулятора, минуя механизм стола. Вместо планшайбы на шпинделе может быть установлено любое специальное приспособление для закрепления изделия.

Механизм наклона (рис. 4.2, б) включает в себя асинхронный электродвигатель 9, клиноременную передачу 10, глобоидный редуктор 8, зубчатые колеса 11 и зубчатый сектор 7, закрепленный на столе манипулятора. Для предотвращения аварии при наклоне стола на угол больше предельного в крайних положениях (0 и 135° к горизонту) механизм наклона автоматически выключается двумя конечными выключателями. Кроме того, предусмотрены аварийные упоры.

Рис. 4.2.Кинематические схемы механизма вращения (а) и механизма наклона (б) манипулятора с зубчатым сектором:

Рис. 4.2.Кинематические схемы механизма вращения (а) и механизма наклона (б) манипулятора с зубчатым сектором:

1, 2 — червячные редукторы; 3 — тахогенератор; 4 — промежуточное зубчатое колесо; 5 — электродвигатель постоянного тока; 6 — эластичная муфта; 7 — зубчатый сектор; 8 — глобоидный редуктор; 9 — асинхронный электродвигатель; 10 — клиноременная передача; 11 — зубчатые колеса

Управление манипулятором совместно со сварочным автоматом — кнопочное и осуществляется блоком управления переносного пульта или пульта автосварки. Для контроля угла наклона планшайбы на цапфах стола расположен указатель. На манипуляторе имеется номограмма для определения необходимой частоты вращения стола в зависимости от заданной скорости сварки и диаметра шва.

При исходном положении манипулятора ось шпинделя вертикальна, планшайба расположена горизонтально (рис. 4.3, а). В этом положении изделие устанавливают и закрепляют на манипуляторе. На рисунке показано положение нижних швов для сварки «в лодочку»; планшайба наклонена под углом 45°. Для сварки «в лодочку» потолочными швами планшайба должна быть наклонена под углом 135° (рис. 4.3, б), для сварки в нижнем положении вертикальными швами — под углом 90°.

Рис. 4.3.Исходное (а) и рабочее (б) положения манипулятора М-1 при сварке «в лодочку»

Рис. 4.3.Исходное (а) и рабочее (б) положения манипулятора М-1 при сварке «в лодочку»

2020-08-05

2020-08-05 435

435