Фиксаторы (установочные пальцы) и оправки предназначены для установки деталей по отверстиям.

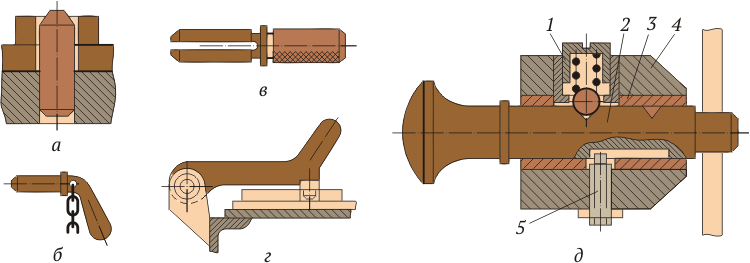

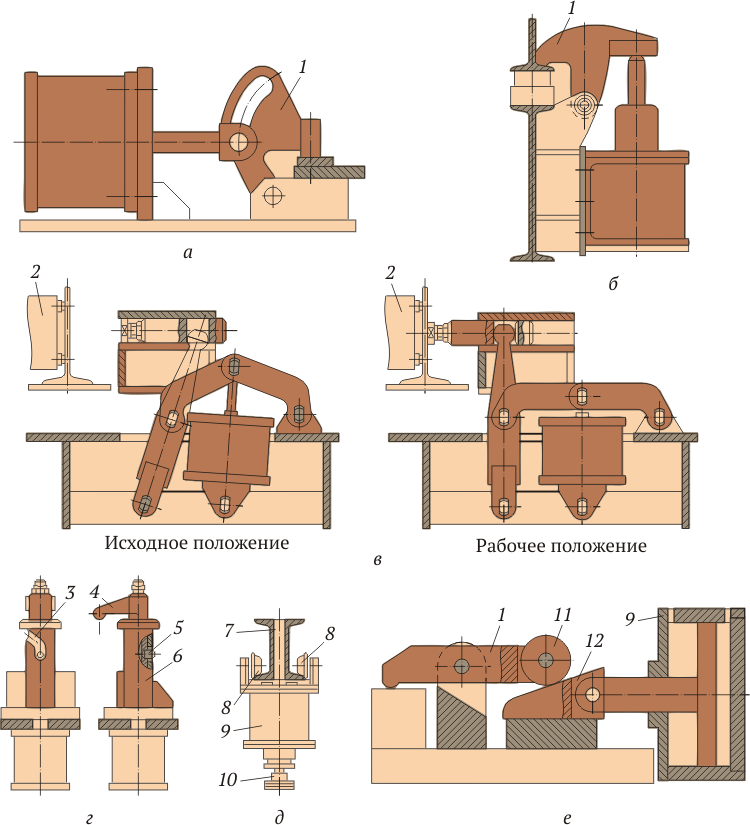

Варианты фиксаторов показаны на рис. 3.6. Постоянные фиксаторы жестко закреплены на приспособлении с помощью сварки, запрессовки или крепежной резьбы. Съемные фиксаторы могут быть цельными или разрезными пружинящими. Съемные, отводные и откидные фиксаторы используют в тех случаях, когда применение постоянного фиксатора затрудняет установку или съем деталей.

Рис. 3.6.Фиксаторы:

Рис. 3.6.Фиксаторы:

а — постоянные; б — съемные цельные; в — съемные разрезные пружинящие; г — откидные; д — отводные; 1 — шариковый запорный механизм; 2 — палец; 3 — направляющая втулка; 4 — корпус; 5 — винт

Отводной фиксатор состоит из корпуса 4 с направляющей втулкой 3, пальца 2 и шарикового запорного механизма 1. Для направления и ограничения движения пальца служит винт 5. Корпус фиксатора крепится к основанию сборочного приспособления. Запорный механизм обеспечивает неподвижное положение фиксатора в отведенном (исходном) и выдвинутом (рабочем) положениях. Конструкция разрезного фиксатора позволяет легко отводить его после сварки.

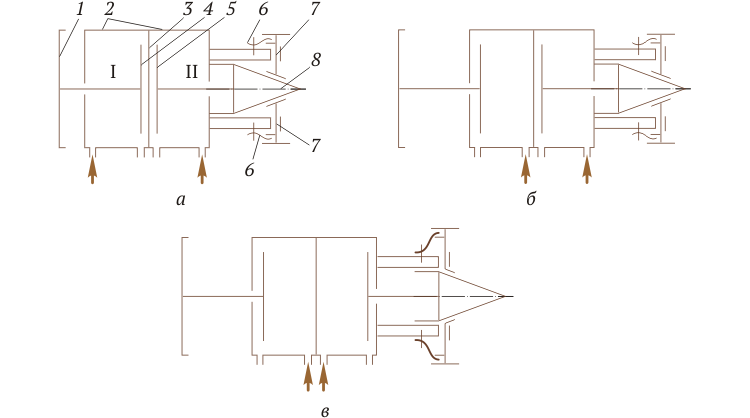

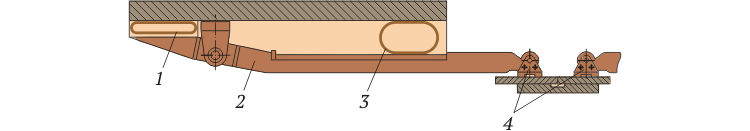

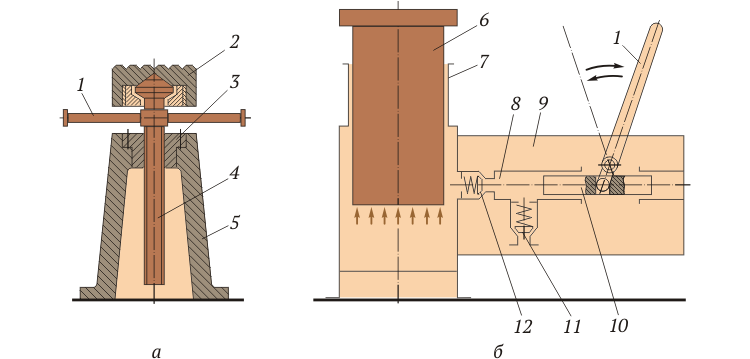

Для фиксации деталей по отверстиям большого диаметра (70…100 мм и более) служат разжимные оправки. На рис. 3.7 показана схема действия разжимной механизированной оправки для фиксации тяжелых деталей по отверстию. В корпусе 1 оправки размещен пневмоцилиндр 2, разделенный перегородкой 3 на две камеры (I и II). Шток поршня 4 камеры I жестко закреплен на корпусе оправки. На штоке поршня 5 камеры II закреплен конус 8, который взаимодействует с шестью кулачками 7. Кулачки, расположенные в два ряда, прижимаются к конусу пружинами 6. В исходном положении (рис. 3.7, а) пневмоцилиндр и поршень находятся в крайнем левом положении и правая часть пневмоцилиндра вместе с кулачками находится вне фиксируемой детали. При пуске воздуха в правую часть камеры I пневмоцилиндр перемещается вправо и вводит кулачки в отверстие детали (рис. 3.7, б). Затем воздух пускается в левую часть камеры II, пневмоцилиндр перемещается влево, и конус раздвигает кулачки, которые фиксируют изделие (рис. 3.7, в). Управление оправкой осуществляется двумя пневмораспределителями.

Рис. 3.7.Схема действия разжимной механизированной оправки:

Рис. 3.7.Схема действия разжимной механизированной оправки:

а — исходное положение; б — положение кулачков при введении их в отверстие детали; в — положение кулачков во время фиксации детали; 1 — корпус; 2 — пневмоцилиндр; 3 — перегородка пневмоцилиндра; 4, 5 — поршни; 6 — пружины; 7 — кулачки; 8 — конус; I, II — камеры пневмоцилиндра

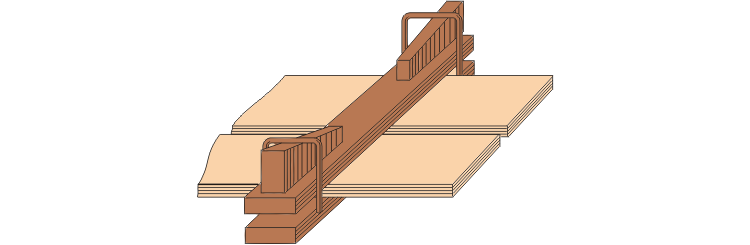

Призмы (см. рис. 3.2) необходимы при сборке цилиндрических изделий для установки их деталей по наружной поверхности. Призма представляет собой приспособление в виде параллелепипеда, на одной из граней которого параллельно диагоналям его основания выполнена выборка в виде прямого уголка. При сборке цилиндрическая деталь своей образующей базируется на поверхности выборки. Призмы изготовляются из закаленных сталей.

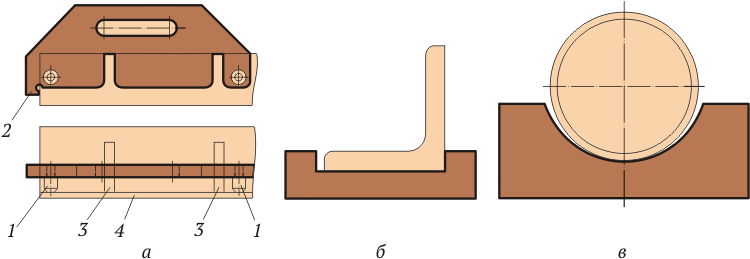

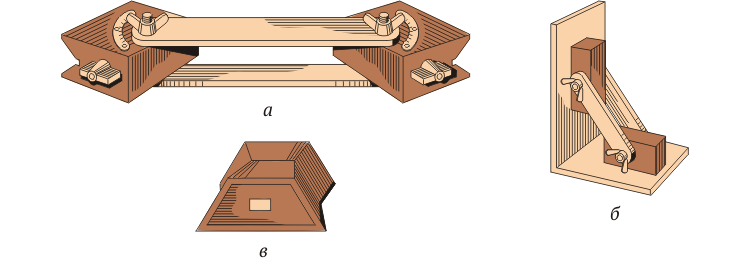

Накладные кондукторы (шаблоны) являются промежуточной базой между деталями и применяются для установки деталей в заданном положении по другим ранее установленным элементам собираемого узла. На рис. 3.8, а показан накладной кондуктор, с помощью которого фиксируются ребра 3 детали. Сам кондуктор в поперечном направлении устанавливается по стенке 4 изделия с помощью упоров 1, а в продольном направлении — выступа 2.

Рис. 3.8.Накладной кондуктор (а), опорное гнездо (б) и ложемент (в):

Рис. 3.8.Накладной кондуктор (а), опорное гнездо (б) и ложемент (в):

1 — упоры; 2 — выступ; 3 — ребра; 4 — стенка изделия

К установочным элементам можно отнести также опорные гнезда (рис. 3.8, б), применяемые для фиксации изделия по трем поверхностям в тех случаях, когда не требуется большая точность установки. Ширина гнезда должна быть на несколько миллиметров больше максимально возможной ширины изделия, что обеспечит его свободную укладку и съем. Опорные гнезда для фиксации изделий с криволинейной поверхностью называют ложементами (рис. 3.8, в). Ложементы применяются вместо призм для закрепления недостаточно прочных цилиндрических изделий, когда фиксация по призмам может вызвать их деформацию.

Зажимные элементы. Зажимные элементы предназначены для закрепления деталей свариваемого изделия после их установки в приспособление в процессе сборки и сварки. Основными зажимными элементами сборочного оборудования являются прижимы и зажимы.

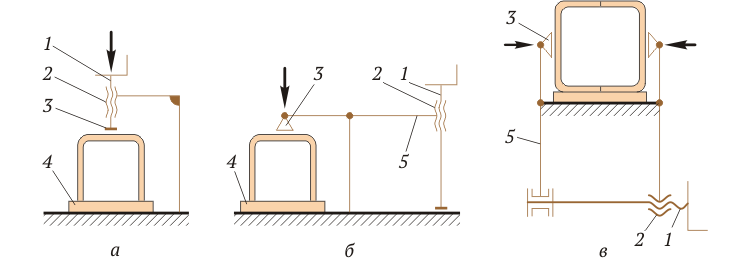

Прижимы и зажимы (рис. 3.9) должны обеспечивать правильное приложение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз; надежное закрепление деталей в процессе сборки и сварки; быстроту действия; возможность удобной установки деталей в приспособление и съема изделия после сварки; удобство сварки; безопасность при работе. Конструкция ручных приспособлений должна обеспечивать удобный подход к ним для легкого приведения в действие.

Рис. 3.9.Кинематические схемы прижимов (а, б) и зажимов (в):

Рис. 3.9.Кинематические схемы прижимов (а, б) и зажимов (в):

1 — винт; 2 — гайка; 3 — нажимная пята; 4 — упор; 5 — рычаг

Прижимы и зажимы, как и установочные элементы, разделяются на постоянные, откидные, отводные и поворотные. Прижимы отличаются от зажимов тем, что их усилие направлено с одной стороны: они прижимают детали либо к упорам, либо к другим деталям. Зажимы зажимают детали с двух противоположных сторон (см. рис. 3.9) и имеют две рабочие поверхности, расположенные одна против другой (как в тисках или клещах).

Клиновые прижимы характеризуются компактностью, простотой и быстротой действия. Клиновые прижимы увеличивают прижимное усилие в 3—5 раз по сравнению с приложенным. Недостатки клиновых прижимов: необходимость приложения больших усилий, значительные потери на трение, а также короткий ход прижима.

Ручной клиновой прижим (рис. 3.10) приводится в действие ударами молотка или кувалды, что делает его использование крайне нежелательным и оправданным только в отдельных случаях — при невозможности применения других прижимов (например, при монтаже). В то же время клин из-за своей простоты и компактности широко применяется в механизированных прижимах. Важное качество клина — самоторможение при угле скоса менее 6°. Самотормозящий клин часто используют в сочетании с другими прижимами.

Рис. 3.10.Ручной клиновой прижим

Рис. 3.10.Ручной клиновой прижим

Ручные винтовые прижимы нашли широкое применение благодаря универсальности, надежности, простоте конструкции. Недостатком винтовых прижимов является низкая производительность сборочных работ при их использовании и быстрый износ резьбы в результате попадания на нее сварочных брызг.

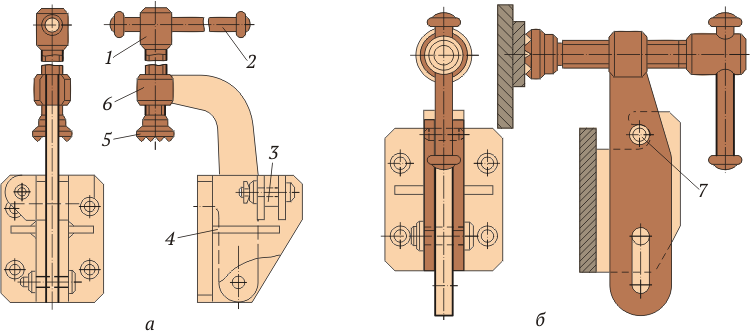

На рис. 3.11 показаны ручные винтовые прижимы разных конструкций. Винтовой прижим состоит из винта 1, рукоятки 2, гайки 6 и корпуса 4. Для предотвращения образования на изделии вмятин к концу винта шарнирно прикрепляется пята 5. Винтовые прижимы, для ускорения съема детали часто выполняемые откидными, закрепляют в рабочем положении планкой 3 или штырем 7. При этом для завинчивания и отвинчивания необходимо сделать лишь несколько оборотов.

Рис. 3.11.Ручные винтовые прижимы для прижатия детали в вертикальном (а) и горизонтальном (б) положениях:

Рис. 3.11.Ручные винтовые прижимы для прижатия детали в вертикальном (а) и горизонтальном (б) положениях:

1 — винт; 2 — рукоятка; 3 — планка; 4 — корпус; 5 — пята; 6 — гайка; 7 — штырь

Винты и пяты изготовляют обычно из стали 45. Нажимные концы винтов и пяты подвергают закалке до твердости 35…40 HRC.

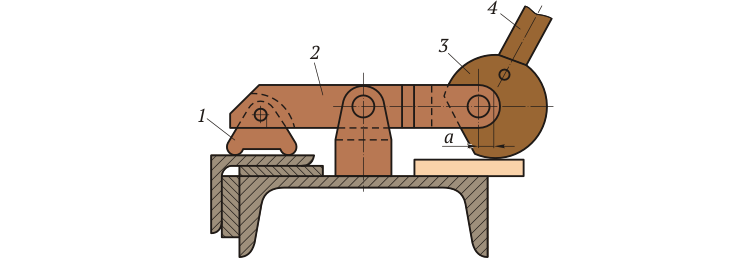

Ручные эксцентриковые прижимы (рис. 3.12) применяют для сварки деталей небольшой толщины, так как зажимное усилие в 3—4 раза меньше резьбового. Детали прижимаются кулачком 1, укрепленным на рычаге 2, при повороте эксцентрика 3 рукояткой 4.

Рис. 3.12.Ручной эксцентриковый прижим:

Рис. 3.12.Ручной эксцентриковый прижим:

1 —кулачок; 2 —рычаг; 3 —эксцентрик; 4 —рукоятка эксцентрика; а — эксцентриситет

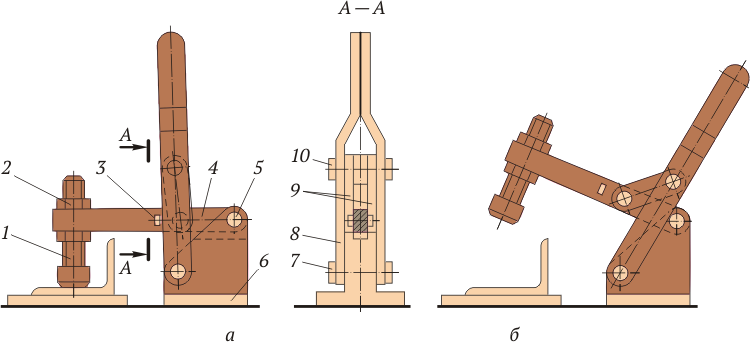

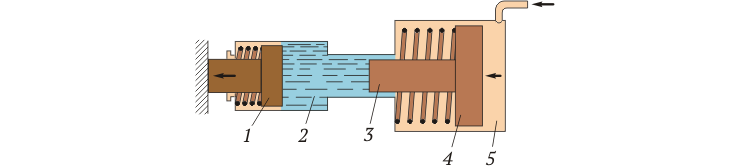

Ручные шарнирно - винтовые прижимы отличаются высоким быстродействием. На рис. 3.13, а показано рабочее, на рис. 3.13, б — исходное положение прижима, который состоит из стойки 6 и шарнирно закрепленных на ней рукоятки 8 (на оси 7) и рычага 4 (на оси 5). Рукоятка и рычаг связаны между собой планками 9, сидящими на осях 10, на конце рычага 4 закреплен нажимной винт 1, вылет которого регулируется гайками 2. При движении рукоятки влево планки 9 нажимают на рычаг 4 и винт 1 прижимает деталь. При обратном движении рукоятки рычаг, поворачиваясь вокруг оси 5, отводит винт и освобождает деталь. В закрепленном состоянии ось рукоятки должка быть в вертикальном положении. Надежное закрепление детали обеспечивается расположением рукоятки 8 под небольшим углом к планке 9. Дальнейший ход рукоятки ограничивается стопором 3. Поскольку даже небольшие колебания толщины детали значительно меняют этот угол, вылет нажимного винта должен быть отрегулирован. В противном случае возможно самопроизвольное раскрытие прижима. Это является существенным недостатком шарнирно-рычажных прижимов и ограничивает их применение.

Рис. 3.13.Схема действия ручного шарнирно-винтового прижима:

Рис. 3.13.Схема действия ручного шарнирно-винтового прижима:

а —рабочее положение; б — исходное положение; 1 —нажимной винт; 2 —гайки; 3 —стопор; 4 —рычаг; 5, 7, 10 —оси; 6 —стойка; 8 —рукоятка; 9 —планки

Рычажные системы широко применяются в механизированных (пневматических и гидравлических) прижимах, где в рабочем состоянии обеспечено постоянное усилие зажатия, поэтому не может произойти самопроизвольное раскрытие. Особенно часто рычаги применяются как промежуточные элементы в сочетании с винтовыми, эксцентриковыми и другими прижимами для увеличения прижимного усилия и хода прижима или для изменения направления действия прижимного усилия.

Пневматические прижимы надежны в работе и удобны в управлении. Их применение облегчается тем, что на заводах имеется сеть сжатого воздуха. Некоторым недостатком пневматических прижимов является трудность регулирования скорости хода прижима (из-за чего он движется рывками) и необходимость очистки воздуха от влаги во избежание коррозии цилиндров. Пневматические прижимы изготовляются с пневмоцилиндрами, с пневмокамерами и с пневмошлангами. Прижимы с пневмокамерами применяют в случаях, когда требуется небольшой ход штока (до 30…40 мм), с пневмошлангами — когда необходимо большое количество прижимов, расположенных по одной прямой, с одновременным их включением.

Пневматические прижимы с пневмоцилиндрами изображены на рис. 3.14. Конструкция вертикального прижима такова (рис. 3.14, а), что прижимной рычаг 1 с упором 2 позволяет расположить пневмоцилиндр горизонтально, в стороне от изделия. Прижимной рычаг 1 прижима с пневмоцилиндром одностороннего действия (рис. 3.14, б) отходит от изделия под действием собственной массы. Прижим с качающимся пневмоцилиндром и распорной рычажной системой (рис. 3.14, в) показан в двух положениях: исходном и рабочем. В байонетном прижиме (рис. 3.14, г) при обратном ходе поршня штырь 5, закрепленный на штоке, скользит по прорези 3 втулки 6; шток вместе с прихватом 4 поворачивается, обеспечивая свободный съем изделия. В передвижном прижиме (рис. 3.14, д) нажимная пята 10 закреплена непосредственно на штоке 9 цилиндра. Цилиндр на колесах 8 передвигается по балке 7. Для прижима, показанного на рис. 3.14, е, характерно наличие клина 12 и ролика 11.

Рис. 3.14.Пневматические прижимы с пневмоцилиндрами:

Рис. 3.14.Пневматические прижимы с пневмоцилиндрами:

а — вертикальный; б — с пневмоцилиндром одностороннего действия; в — с качающимся пневмоцилиндром и распорной рычажной системой; г — байонетный; д — передвижной; е — с клином и роликом; 1 —прижимной рычаг; 2 — упор; 3 — прорезь на втулке; 4 —прихват; 5 —штырь; 6 —втулка; 7 —балка; 8 —колеса; 9 —шток цилиндра; 10 —пята; 11 —ролик; 12 —клин

Пневматические прижимы с диафрагменными камерами показаны на рис. 3.15. Рычаг увеличивает усилие привода и обеспечивает его удобное расположение. При отходе штока прижим отводится от изделия. В откидном прижиме с камерой самоустанавливающаяся нажимная пята обеспечивает прижатие детали одновременно в двух направлениях — горизонтальном и вертикальном.

Рис. 3.15.Пневматические прижимы с диафрагменными камерами:

Рис. 3.15.Пневматические прижимы с диафрагменными камерами:

а — прямой; б — откидной

Пневматические прижимы с пневмошлангами (рис. 3.16) обычно оснащены прорезиненным пожарным рукавом 3, который используется в качестве пневмошланга. Давление воздуха непосредственно шлангом передается на рычаг 2 с прижимными пятами 4. Возврат прижима может осуществляться с помощью возвратного шланга 1 либо пружины.

Рис. 3.16.Пневматические прижимы с пневмошлангами:

Рис. 3.16.Пневматические прижимы с пневмошлангами:

1 —возвратный шланг; 2 —рычаг; 3 —пневмошланг (прорезиненный пожарный рукав); 4 —прижимные пяты

Гидравлические прижимы имеют ряд преимуществ по сравнению с пневматическими: они позволяют создать значительно бњльшие (более чем в 10 раз) прижимные усилия, обеспечивают плавность и бесшумность работы, гидроцилиндры не требуют смазки и не подвержены коррозии, так как их рабочая поверхность все время соприкасается с маслом. Однако для обеспечения работы гидравлического прижима требуется более сложная и дорогая аппаратура. Точность изготовления и чистота рабочей поверхности гидроцилиндров должны быть выше, чем пневмоцилиндров. При применении гидравлического прижима необходим также более тщательный монтаж гидроразводки и высокая культура обслуживания: даже небольшие утечки масла загрязняют рабочее место. Недостатком гидравлического прижима является замедленная скорость движения поршня, особенно у цилиндров большого диаметра. Для работы гидравлических прижимов требуется специальная насосная установка — маслостанция, состоящая из масляного резервуара и насоса с приводным электродвигателем. По конструкции гидравлические прижимы аналогичны пневматическим.

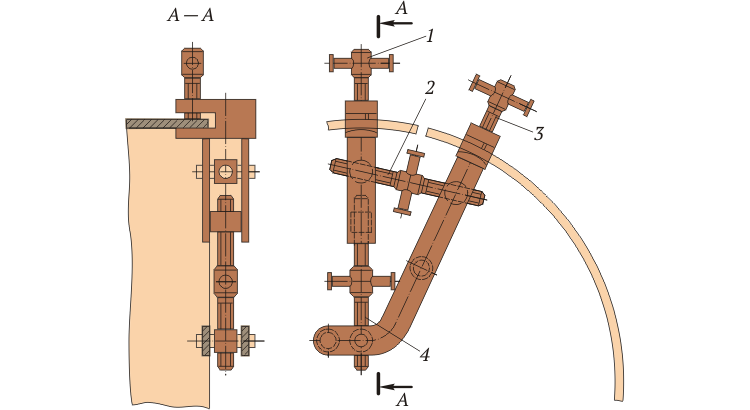

В тех случаях, когда установка маслостанции не рациональна, применяют пневмогидравлические прижимы (рис. 3.17). Сжатый воздух от воздушной сети подается в пневмоцилиндр 5. При движении поршня 4 пневмоцилиндра плунжер 3 давит на масло, которое воздействует на поршень 1 гидроцилиндра 2.

Рис. 3.17.Пневмогидравлический прижим:

Рис. 3.17.Пневмогидравлический прижим:

1 —поршень гидроцилиндра; 2 — гидроцилиндр; 3 —плунжер; 4 —поршень пневмоцилиндра; 5 —пневмомоцилиндр

3.4Переносные сборочные приспособления

К переносным сборочным приспособлениям относятся струбцины, стяжки, распорки, домкраты, приспособления с магнитами, центраторы. Все эти приспособления подразделяются на ручные и механизированные.

Струбцины (рис. 3.18) служат для прижима двух и более деталей друг к другу или для установки и закрепления деталей в определенном положении. Конструкция наиболее распространенной установочной струбцины состоит из двух винтовых струбцин и талрепа (гайки с правой и левой резьбой). Детали, закрепленные в такой струбцине, с помощью талрепа устанавливают на необходимом расстоянии.

Рис. 3.18.Ручные струбцины:

Рис. 3.18.Ручные струбцины:

а — винтовая; б — прижимная; в — установочная; 1 —рукоятка; 2 —винт; 3 —гайка; 4 —корпус; 5 —упор; 6 —пята; 7 — оси упора; 8 — рейка; 9 —талреп; 10 — зафиксированные детали

Стяжки предназначены для сближения кромок свариваемых изделий при сборке продольного стыка обечаек (рис. 3.19). Стяжка состоит из винтовых струбцин 1 и 3, связанных винтами 2 и 4, каждый из которых имеет правую и левую резьбу. Кромки обечайки закрепляют в струбцинах, после чего винтом 4 выравнивают, а винтом 2 стягивают до достижения необходимого зазора между ними.

Рис. 3.19.Стяжка:

Рис. 3.19.Стяжка:

1, 3 —винтовые струбцины; 2, 4 —винты

Распорки используются для выравнивания кромок собираемых изделий, сохранения формы и размеров изделий при сборке и сварке, для исправления местных дефектов формы. Винтовая распорка состоит из двух винтов с правой и левой резьбой каждый, соединенных талрепом. Кольцевая винтовая распорка, разжимает обечайку в нескольких точках, равномерно расположенных по окружности.

В качестве привода механизированных приспособлений применяют пневмо- и гидропривод, электромагниты и постоянные магниты. Примером приспособления с пневмоприводом может служить пневматическая распорка, используемая при изготовлении коробчатых конструкций.

Домкраты в сборочно-сварочном производстве применяются в качестве регулируемых опор для точной установки и прижатия тяжелых деталей при сборке. Обычный винтовой домкрат (рис. 3.20, а) работает так же, как прямодействующий винтовой прижим. При вращении рукоятки 1 винт 4 поднимается, вывинчиваясь из гайки 3, закрепленной в корпусе 5. На конце винта шарнирно укреплена опорная пята 2.

Рис. 3.20.Ручной винтовой (а) и гидравлический (б) домкраты:

Рис. 3.20.Ручной винтовой (а) и гидравлический (б) домкраты:

1 —рукоятка; 2 —опорная пята; 3 —гайка; 4 —винт; 5 —корпус; 6 —плунжер; 7 —подъемный цилиндр домкрата; 8 —цилиндр насоса; 9 —резервуар; 10 —плунжер ручного насоса; 11 —впускной клапан; 12 —напорный клапан

Зависимость пневматического домкрата от воздушной сети и наличие громоздких коммуникаций (шлангов для связи с сетью) ограничивает его использование для переносных приспособлений. Поэтому пневматический домкрат используют для приспособлений на постоянном рабочем месте, без переноски на значительные расстояния. В этих случаях применяют гидравлический домкрат со станцией, приводимой в действие электродвигателем, или гидравлический домкрат с ручным насосом.

Гидравлический домкрат с ручным насосом (рис. 3.20, б) работает следующим образом. При движении плунжера 10 ручного насоса вправо в цилиндре 8 насоса создается разрежение и масло из резервуара 9 поступает через впускной клапан 11 в цилиндр насоса. При движении плунжера влево масло, находящееся в цилиндре насоса, сжимается и, преодолевая сопротивление пружины напорного клапана 12, поступает в подъемный цилиндр 7 домкрата под плунжер 6. Благодаря большой величине отношения площадей подъемного цилиндра и цилиндра насоса гидравлические домкраты могут развивать большую подъемную силу (до нескольких десятков и даже сотен тонн).

В судостроении широко используются приспособления с магнитами. На рис. 3.21 показаны конструкции электромагнитных зажимов (фиксаторов), предназначенных для выравнивания кромок при сварке встык и фиксирования зазоров между кромками, а также для удержания листов в вертикальном положении при сборке и сварке угловых и тавровых соединений. Такие зажимы развивают усилие до 5 кН и применяются при сварке листов толщиной 5…35 мм. Для питания зажимов необходим постоянный ток напряжением 24 В. Электромагнитные зажимы применяются также для сборки стыкового соединения из листов.

Рис. 3.21.Электромагнитные зажимы (а, б) и схема применения зажима для сборки стыкового соединения из листов (в):

Рис. 3.21.Электромагнитные зажимы (а, б) и схема применения зажима для сборки стыкового соединения из листов (в):

1 —шарнир; 2 —электромагниты; 3 —выключатель; 4 —шарнирная система; 5 —винт; 6 —гайка

На рис. 3.22 показаны угловые приспособления с постоянными магнитами: регулируемые с выключением магнита, используемые при сборке соединений из профильного проката под разными углами (рис. 3.22, а) и при сборке углового соединения из листов (рис. 3.22, б), а также нерегулируемое приспособление без выключения магнита, используемое при сборке угловых соединений под прямым углом (рис. 3.22, в).

Рис. 3.22.Регулируемые (а, б) и нерегулируемые (в) угловые приспособления с постоянными магнитами

Рис. 3.22.Регулируемые (а, б) и нерегулируемые (в) угловые приспособления с постоянными магнитами

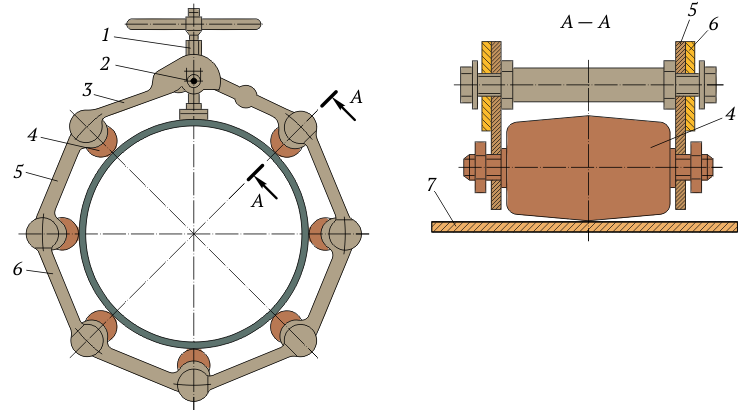

Центраторы служат для обеспечения соосности и совмещения торцовых кромок труб и обечаек при сборке под сварку и могут быть наружными и внутренними. Наружный центратор (рис. 3.23) состоит из нескольких наружных 6 и внутренних 5 звеньев, шарнирно соединенных между собой и образующих вместе с крючками 3 замкнутую цепь. На внутренних звеньях укреплены ролики 4, которыми цепь опирается на трубу 7. Замыкающий шарнир представляет собой крестовину 2 с натяжным винтом 1. При сборке раскрытая цепь центратора подводится под свариваемые трубы, на цапфы крестовины надеваются крючки. При этом пластины цепи располагаются симметрично по обеим сторонам от плоскости стыка. Затем цепь натягивается винтом 1, а ролики 4 совмещают кромки обеих труб. После прихватки центратор снимают и трубы сваривают.

Рис. 3.23.Конструкция наружного центратора для совмещения кромок свариваемых труб:

Рис. 3.23.Конструкция наружного центратора для совмещения кромок свариваемых труб:

1 —натяжной винт; 2 —крестовина; 3 —крючки; 4 —ролики; 5 —внутренние звенья; 6 —наружные звенья; 7 — труба

3.5Сборочные устройства

Устройства для сборки плосколистовых конструкций.При сборке плосколистовых конструкций основной задачей является совмещение кромок собираемых листов в одной плоскости (при сварке встык) или прижатие листов друг к другу (при сварке внахлестку). Эта задача определяет конструкцию типовых устройств для сборки плосколистовых конструкций — электромагнитных стендов и стендов с передвижными балками и порталами. Все эти устройства имеют прижимы, направленные перпендикулярно плоскости изделия. Иногда устройства оборудуют упорами, обеспечивающими правильное расположение собираемых листов в плане.

Стенды с передвижными (катучими) балками применяют для сборки листовых полотнищ встык и внахлестку, для установки ребер, накладок и других деталей на листы, для сборки каркасов с листами. Стенды представляют собой стеллажи с направляющими, по которым передвигаются балки. На балках расположены передвижные прижимы с пневмоцилиндрами. На рис. 3.24 показан стенд с передвижной балкой, снабженной тремя прижимами с пневмоцилиндрами. Стенд состоит из стеллажа 7 с боковыми направляющими 6, по которым на четырех колесах 2 передвигается балка 3, оборудованная тремя передвижными прижимами 8 с пневмоцилиндрами 4. Каждый цилиндр снабжен пневмораспределителем 5. Для предотвращения подъема балки во время прижатия имеются захваты 1.

Рис. 3.24.Стенд с передвижной балкой, снабженной тремя прижимами с пневмоцилиндрами:

Рис. 3.24.Стенд с передвижной балкой, снабженной тремя прижимами с пневмоцилиндрами:

1 — захват; 2 — колесо; 3 — балка; 4 — пневмоцилиндр; 5 — пневмораспределитель; 6 — боковая направляющая; 7 — стеллаж; 8 — передвижной прижим

Стенды применяют для сборки листов толщиной 6…8 мм; ширина стендов достигает 15 мм; длина зависит от собираемых конструкций. Число прижимов 1—4, усилие каждого прижима 5…15 кН.

Устройства для сборки цилиндрических конструкций.Сборка цилиндрических конструкций включает в себя три основные операции — сборку обечаек по продольным стыкам, сборку обечаек по кольцевым стыкам и сборку обечаек с днищами. Основные задачи при сборке по продольным стыкам — соединение кромок стыка (совмещение их в одной касательной плоскости) и выравнивание торцовых кромок.

На рис. 3.25, а показана установка для сборки обечаек по продольным стыкам, представляющая собой портальную раму 2 с двумя гидравлическими стяжками 4 (для совмещения и соединения продольных кромок) и гидравлической стяжкой 5 (для выравнивания торцовых кромок). Стяжки 4 с помощью пружинных подвесок 6 закреплены на тележках 7, передвигающихся по раме 2. На этих же тележках закреплены и панели управления 3. Винты заменены гидроцилиндрами: двумя зажимными 9, одним выравнивающим 10 и одним стягивающим 11. Стяжка 5 для торцовых кромок представляет собой гидроцилиндр с двумя цепями, на концах которых имеются крючки, зацепляющиеся за кромки обечайки 8. Во время сборки обечайка находится на роликовых опорах 1, на которые она попадает по наклонному стеллажу. Перед сборкой обечайку поворачивают на роликовых опорах стыком вверх и стяжкой 5 выравнивают торцовые кромки в плоскости, перпендикулярной к продольной оси обечайки (рис. 3.25, б). После этого кромки обечайки соединяют гидравлическими стяжками (рис. 3.25, в) и прихватывают дуговой сваркой, начиная с середины стыка. Собранная обечайка снимается с роликовых опор специальным пневматическим выталкивателем.

2020-08-05

2020-08-05 364

364