Для размещения крупногабаритных изделий при сварке манипулятор устанавливают на специальной подставке (тумбе), лапы манипулятора снимают. Иногда при сборке крупногабаритных изделий приходится делать приямок, тогда необходимо предусмотреть возможность поворота изделия и при устройстве приямка учитывать расстояние до наиболее удаленной от оси вращения изделия точки. Для изделий прямоугольного сечения это будет половина диагонали, а в общем случае — радиус описанной окружности, проведенной из центра вращения.

Основные параметры технической характеристики манипуляторов — грузоподъемность и крутящий момент относительно оси вращения стола и относительно опорной плоскости. Определяющей величиной при расчете мощности приводов и конструкции манипулятора на прочность и жесткость является крутящий момент. Как известно из механики, крутящий момент равен произведению силы на плечо.

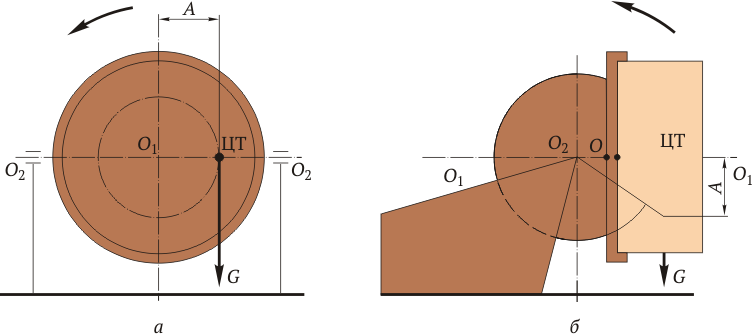

На рис. 4.4 приведены расчетные схемы для определения моментов, действующих на манипулятор с зубчатым сектором. На обеих схемах планшайба с изделием показана в вертикальном положении. По первой схеме находим момент М 1 относительно оси вращения О 1:

M 1 = GA,

(4.1)

где G — сила тяжести изделия и всех крепежных приспособлений; А — плечо центра тяжести, т. е. кратчайшее расстояние от центра тяжести до оси вращения.

Рис. 4.4.Расчетные схемы для определения моментов, действующих на манипулятор с зубчатым сектором:

Рис. 4.4.Расчетные схемы для определения моментов, действующих на манипулятор с зубчатым сектором:

а — в плоскости вращения (вид спереди); б — в плоскости наклона (вид сбоку); ЦТ — центр тяжести; А — плечо центра тяжести; G — сила тяжести изделия и всех крепежных приспособлений

Домкратные манипуляторы отличаются от других тем, что они оснащены механизмом наклона стола. Наклон стола осуществляется не зубчатым сектором, а механизмом поступательного движения — гидравлическими цилиндрами, хотя иногда возможно применение винтовой передачи. Домкратные манипуляторы обычно применяются при обработке тяжелых изделий. В домкратных манипуляторах, как и в манипуляторах с зубчатым сектором, предельный угол наклона стола составляет обычно 135°. В тяжелых моделях этот угол иногда уменьшают до 90 и даже до 45°.

Некоторые манипуляторы, кроме двух основных движений (вращения и наклона), выполняют третье движение — подъем стола. Это позволяет сваривать крупногабаритные конструкции в разных положениях без подъема манипулятора на специальную подставку, как это требуется для манипуляторов без подъема стола. Изделие устанавливают на опущенном столе, а перед наклоном стол поднимают. Примером манипулятора, выполняющего три движения, может служить манипулятор УСМ-5000 грузоподъемностью 5000 кг.

Консольные манипуляторы выполнены по оригинальной схеме, значительно отличающейся от ранее рассмотренных. Манипулятор имеет консоль, выносящую стол с планшайбой вперед от станины; ось консоли расположена под углом к оси главного вала привода, что частично уравновешивает изделие относительно этой оси. Наклон изделия осуществляется поворотом консоли вокруг оси главного вала на 360°.

Таким образом, консольные манипуляторы обеспечивают возможность полного поворота изделий относительно двух осей. Вместе с тем для них характерны существенные недостатки по сравнению с другими манипуляторами: бњльшая занимаемая площадь; меньшая жесткость (поскольку стол установлен не непосредственно на станине, как у манипуляторов с зубчатым сектором, а на консоли); значительные перемещения изделия в пространстве по горизонтали и вертикали, что затрудняет установку и обслуживание сварочного автомата, особенно на высоте. Этим объясняется ограниченное применение консольных манипуляторов — только для установки небольших изделий.

Двухстоечные манипуляторы (рис. 4.5) имеют характерную особенность — некоторые их механизмы расположены с обеих сторон изделия. Вращение планшайбы и поворот рамы возможны в любую сторону на 360°. Управление обоими приводами — дистанционное с помощью переносного пульта.

Рис. 4.5.Двухстоечный манипулятор:

Рис. 4.5.Двухстоечный манипулятор:

1 — поворотная рама; 2 — планшайба; 3 — привод наклона поворотной рамы; 4 — привод вращения планшайбы; 5 — основание; 6 — стойки

Преимущество двухстоечных манипуляторов — большие допустимые моменты наклона относительно опорной плоскости. Благодаря смещению этой плоскости от оси наклона центр тяжести изделия располагается близко к оси и изделие частично уравновешивается массой рамы. Кроме того, при наклоне изделие поворачивается почти на одном месте, что значительно облегчает обслуживание. Недостаток двухстоечных манипуляторов — небольшой диапазон размеров свариваемых изделий, располагаемых между стойками манипулятора.

Большинство манипуляторов с маршевыми скоростями (позиционеров) фактически представляют собой упрощенные модификации соответствующих моделей манипуляторов со сварочными скоростями, в которых электродвигатель постоянного тока заменен асинхронным электродвигателем, вследствие чего отпадает необходимость использования сложной системы питания электродвигателя и контроля скорости (тахогенератора и передачи к нему).

Вращатели предназначены для установки и поворота изделий вокруг постоянной оси и для их вращения со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации. Фактически вращатели — это упрощенные манипуляторы, в которых отсутствует механизм наклона и ось вращения занимает постоянное положение. Вращатели применяют при обработке тех же изделий, что могут обрабатываться и манипуляторами. Вращатели классифицируют по назначению, расположению оси вращения, числу стоек, числу движений. Аналогично манипуляторам вращатели могут иметь регулируемую сварочную и маршевую скорость либо только маршевую. Ось вращения может быть расположена вертикально, наклонно, горизонтально.

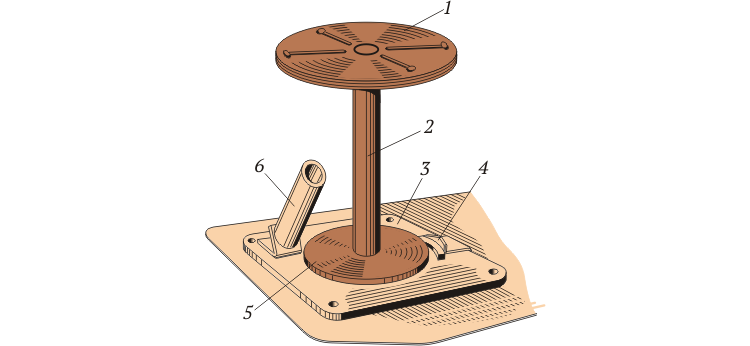

Вращатель с вертикальной осью вращения (вертикальный), показанный на рис. 4.6, представляет собой стойку, в корпусе которой размещены привод вращения планшайбы, а иногда и электрооборудование. Примерно такую же конструкцию имеют вращатели с наклонной осью вращения.

Рис. 4.6.Вращатель с вертикальной осью вращения (вертикальный)

Рис. 4.6.Вращатель с вертикальной осью вращения (вертикальный)

Вращатели с горизонтальной осью вращения (горизонтальные), предназначенные для установки и поворота изделий небольших размеров и массы, могут быть одностоечными, но чаще имеют вторую стойку, которая поддерживает изделие. Иногда с этой же целью их оборудуют дополнительными опорами — люнетами.

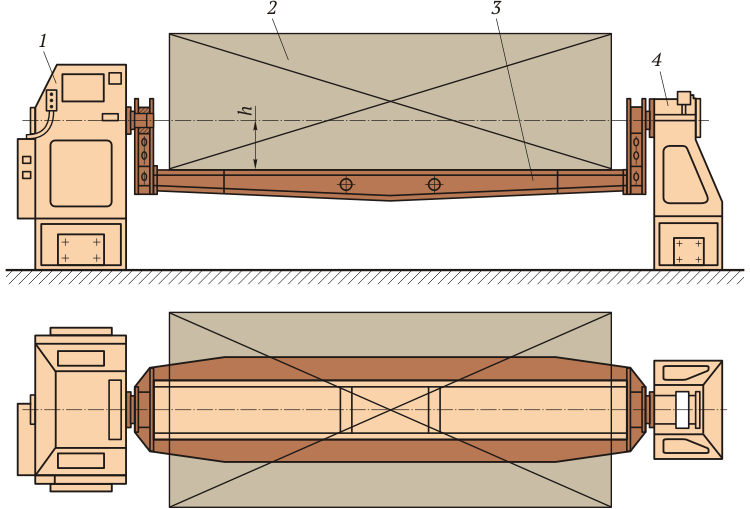

Горизонтальный вращатель (рис. 4.7) состоит из передней неприводной стойки 1, внутри которой размещен привод вращения, и задней приводной стойки 4. На обеих стойках закреплены съемные планшайбы 2 с кулачками 6. Заднюю стойку передвигают вручную по рельсовому пути 6. Для закрепления неподвижно в нужном положении она снабжена специальным стопорным устройством 5. Электрооборудование размещено в отдельно стоящем шкафу. Короткие изделия закрепляют только на передней планшайбе. Длинные изделия поддерживаются специальным люнетом или закрепляются на двух планшайбах. Схему закрепления изделия выбирают в зависимости от его длины, расположения центра тяжести, жесткости изделия, а также от расположения свариваемых стыков.

Рис. 4.7.Вращатель с горизонтальной осью вращения (горизонтальный):

Рис. 4.7.Вращатель с горизонтальной осью вращения (горизонтальный):

1 — передняя неприводная стойка; 2 — съемные планшайбы; 3 — кулачки; 4 — задняя приводная стойка; 5 — стопорное устройство; 6 — рельсовый путь

Манипуляторы и вращатели имеют много общего в назначении и устройстве. Существуют даже универсальные манипуляторы, которые могут выполнять все функции вращателей. Но манипуляторы — сложные и дорогостоящие устройства, поэтому там, где не требуется универсальность, они успешно заменяются более простыми и дешевыми вращателями.

Поворотные столы являются простейшей модификацией вертикальных вращателей и предназначены для поворота небольших изделий вокруг вертикальной оси и установки их в удобное положение при ручной и полуавтоматической сварке. Различают столы поворотные и подъемно-поворотные.

Конструкция типового поворотного стола (рис. 4.8) включает в себя основание 3 с опорой, поворотную колонку 2 с укрепленной на ней планшайбой 1, фрикционный механизм 4 фиксации и колчан 6 для электродов. Для крепления свариваемых узлов в планшайбе выполнены четыре радиальных паза. Для поворота планшайбы к нижней части колонки приварен диск 5. Для стопорения стола необходимо нажать на педаль механизма фиксации, которая заклинивает диск.

Рис. 4.8.Поворотный стол сварщика ССП-0,08:

Рис. 4.8.Поворотный стол сварщика ССП-0,08:

1 — планшайба; 2 — поворотная колонка; 3 — основание с опорой; 4 — фрикционный механизм фиксации; 5 — диск; 6 — колчан для электродов

Подъемно-поворотный стол отличается от поворотного стола наличием подъемного винта, расположенного в поворотной колонке и позволяющего регулировать высоту планшайбы.

Кантователи имеют только маршевую скорость и предназначены для установки и поворота изделий вокруг горизонтальной оси при сварке. Кантователи классифицируются по конструктивному исполнению (двухстоечные, кольцевые, цепные, рычажные, домкратные, челночные, книжные и с поворотной рамой), по количеству движений (обеспечивающие только поворот изделия вокруг постоянной оси, поворот с подъемом либо с горизонтальным перемещением изделия).

Двухстоечные кантователи с постоянной осью получили наиболее широкое распространение. Они имеют ряд преимуществ по сравнению с кантователями других типов: универсальны, просты по конструкции, дешевы, компактны и требуют меньшей мощности привода (поскольку поворот изделия происходит вокруг продольной оси, проходящей вблизи центра тяжести). Эти кантователи — фактически упрощенные горизонтальные вращатели, имеющие только маршевую скорость вращения. Двухстоечные кантователи отличаются от вращателей устройством привода вращения — обычно в нем применяется асинхронный электродвигатель (как у позиционеров).

Двухстоечные кантователи могут иметь еще одно отличие от вращателей. Если вращатели со сварочной скоростью применяются, как правило, для выполнения круговых швов и требуют возможности поворота изделия на 360°, то кантователи применяют для сварки различными швами изделий разной формы, что часто не требует поворота изделия на 360°. При этом одна из сторон изделия, на которой не выполняется сварка, может быть использована для его закрепления. Это особенно важно при сварке длинных и нежестких изделий, которые недостаточно закрепить только за торцы на планшайбах стоек, а также при невозможности применения дополнительных опор (люнетов) между стойками. В таких случаях изделие закрепляют на поворотной раме, установленной на стойках кантователя.

На рис. 4.9 изображен двухстоечный кантователь с передней приводной стойкой 1 и задней неприводной стойкой 4. Изделие 2 закрепляют на поворотной раме 3. Расстояние h от основания рамы до оси поворота можно изменять в зависимости от размеров изделия, тем самым уменьшая момент вращения. Шпиндель передней стойки кантователя оборудован устройством для подвода сжатого воздуха к крепежным приспособлениям. Это позволяет применять пневматические прижимы для закрепления изделия.

Рис. 4.9.Двухстоечный кантователь с поворотной рамой:

Рис. 4.9.Двухстоечный кантователь с поворотной рамой:

1 — передняя приводная стойка; 2 — изделие; 3 — поворотная рама; 4 — задняя неприводная стойка

Двухстоечные кантователи с подъемными центрами кроме поворота изделия осуществляют также его подъем. Для установки и закрепления изделия центры опускаются, для поворота — поднимаются. Бњльшая часть швов выполняется при нижнем положении изделия и опущенных центрах. Одна из стоек — передвижная. Управление кантователем — дистанционное с переносного пульта управления. Кантователи с подъемными центрами применяются в основном для перемещения плоских крупногабаритных рамных изделий.

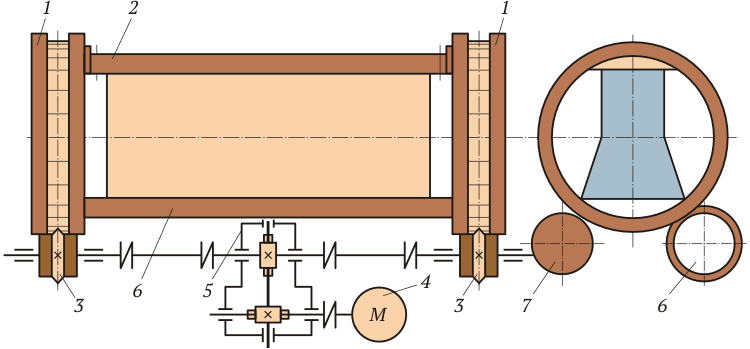

Кольцевые кантователи могут быть с цельными и разъемными кольцами. Кантователи с цельными кольцами применяются для закрепления рамных и корпусных изделий на плите или в кондукторе, которые располагаются между кольцами. На рис. 4.10 приведена принципиальная схема такого кантователя для сборки и сварки блоков тепловозных дизелей массой до 5 т. Кантователь состоит из двух колец 1, между которыми закреплен разъемный кондуктор. Верхняя часть 2 кондуктора съемная. Кольца опираются на роликовые опоры: две холостые 7 и две приводные 6. На валу приводных роликовых опор закреплены звездочки 3, вращающиеся от электродвигателя 4 через двухступенчатый червячный редуктор 5.

Рис. 4.10.Кольцевой кантователь с цельными кольцами:

Рис. 4.10.Кольцевой кантователь с цельными кольцами:

1 — кольца; 2 —верхняя часть кондуктора; 3 — звездочки; 4 — электродвигатель; 5 — двухступенчатый червячный редуктор; 6 — приводные роликовые опоры; 7 — холостые роликовые опоры

Кантователи с разъемными кольцами чаще используются при сварке балочных конструкций. Разъемные кольца состоят из трех или четырех шарнирно соединенных между собой секторов. В закрытом состоянии секторы образуют сплошное кольцо. Раскрытие и закрытие секторов возможно вручную или механизированно. Для установки и съема изделия один-два сектора открываются. Для поворота на 90 или 180° применяются кольцевые кантователи с неполными кольцами.

Кольцевые кантователи имеют ряд преимуществ по сравнению с двухстоечными: возможность сборки и сварки крупногабаритных корпусных изделий в кондукторе; возможность доступа к торцовым частям этих изделий; лучшие условия крепления длинномерных балочных изделий благодаря размещению опорных колец между концами изделия. Недостатками концевых кантователей являются затрудненный доступ к тем местам изделия, которые расположены внутри колец, а также узкая специализация.

Цепные кантователи просты и надежны в работе и не требуют крепления изделия. Вместе с тем применение цепных кантователей при автоматической сварке нежелательно, так как после кантования изделие, опирающееся только на цепи, трудно зафиксировать в неподвижном положении и установить параллельно оси движущегося сварочного автомата.

Цепной кантователь (рис. 4.11) имеет несколько стоек 1, на каждой из которых укреплены звездочки: приводная 2 и холостые 5 и 6. На звездочки надеты провисающие цепи 3, служащие опорой для кантуемого изделия 4. Приводная звездочка связана продольным приводным валом с приводом кантователя.

Рис. 4.11.Цепной кантователь:

Рис. 4.11.Цепной кантователь:

1 — стойки; 2 — приводная звездочка; 3 — провисающие цепи; 4 — кантуемое изделие; 5, 6 — холостые звездочки

Цепные кантователи могут быть с опускающимися цепями. При работе таких кантователей изделие в исходном положении находится на жестких опорах, цепи в это время опущены ниже уровня опор. Для кантования цепи поднимаются и снимают изделие с опор, после кантования опускают его на опоры. Во время сварки изделие находится в неподвижном положении, что позволяет применить автоматическую сварку.

Цепные кантователи применяют в основном при сварке балок с поперечным сечением, близким к квадрату. Кантователи с опускающимися цепями применяют также при сварке крупногабаритных изделий, в частности решетчатых конструкций прямоугольного сечения.

Рычажные кантователи применяются для установки балок и состоят из нескольких призматических опор, двух продольных валов, закрепленных в верхней части опор, и двух групп Г-образных рычагов — левых и правых. Рычаги расположены между опорами и связаны с приводными гидроцилиндрами, размещенными в нижней части кантователя.

Рычажный кантователь работает следующим образом. В исходном положении все рычаги опущены, их опорные плоскости находятся ниже рабочих плоскостей призматических опор. Балка подается краном и укладывается на опоры. После выполнения первого шва цилиндры поднимают соответствующую группу рычагов (для кантования влево — левых), поворачивая балку на 45°, пока ее опорная плоскость не окажется в горизонтальном положении. Затем включаются цилиндры, поднимающие и подводящие под балку противоположные рычаги. После этого рычаги опускаются без балки, затем укладывают на них балку. Таким образом, балка оказывается повернутой на 90° и подготовленной к выполнению следующего шва. При необходимости поворота на 180° цикл повторяется. Кантовать можно в любую сторону. Цикл поворота автоматизирован с помощью конечных выключателей, управляющих движениями рычагов в заданной последовательности, и происходит от одного нажатия кнопки. Кантователь целесообразно использовать для установки балок сравнительно небольшого поперечного сечения (около 500×500 мм), которые необходимо сваривать «в лодочку». Рычажный кантователь, как и цепной, не требует закрепления балки, обеспечивая ее неподвижность в процессе сварки.

Домкратные кантователи предназначены для обработки конкретных изделий, в основном крупногабаритных плоских рамных конструкций. Домкратный кантователь для поворота плоских тепловозных рам на 90° в обе стороны (рис. 4.12) состоит из поворотной рамы 1, двух гидравлических домкратов 2 и четырех выдвижных полуосей 3 с рычагом 4. Выдвижение полуосей производится гидравлическими домкратами. Раму 1 с закрепленным на ней изделием можно поворачивать вокруг двух полуосей, при этом две другие полуоси убираются.

Рис. 4.12.Домкратный кантователь для поворота плоских тепловозных рам на 90° в обе стороны:

Рис. 4.12.Домкратный кантователь для поворота плоских тепловозных рам на 90° в обе стороны:

1 — поворотная рама; 2 — гидравлические домкраты; 3 — выдвижная полуось; 4 — рычаги

Челночные кантователи обеспечивают не только поворот изделий и установку их в удобное для сварки положение, но также и транспортирование изделий с одного рабочего места на другое. Кантователь состоит из двух подъемных крыльев, несущей рамы с двумя колесными парами (холостой и приводной) двух блоков гидроцилиндров, гидроприводов и пульта управления. Подъемные крылья могут поворачиваться раздельно или одновременно на 90°. Для одновременного поворота крылья запираются специальным замком с гидроцилиндром, размещенным внутри рамы, и образуют жесткий прямой угол. Кантователь передвигается по рельсовому пути с помощью гидродвигателей. Управление кантователем — дистанционное с выносного пульта.

Рядом с кантователем устанавливают стеллажи, уровень которых на 30 мм выше уровня крыльев кантователя в горизонтальном положении, благодаря чему кантователь в исходном положении может свободно передвигаться под изделием, лежащим на стеллажах. Поворот изделия возможен в любую сторону: для поворота направо поднимается правое крыло и кантователь подъезжает вплотную к изделию; крылья запираются замком и оба одновременно поворачивают на 90° направо вместе с изделием. Для поворота на больший угол (180°, 270° и т. д.) кантователь приводится в исходное положение (оба крыла опускаются), проезжает под изделием в сторону поворота и цикл повторяется. Поворот в левую сторону происходит аналогично.

Для транспортирования изделия располагают под углом 45° (как и для сварки «в лодочку»). При этом нижняя точка изделия вместе с вершиной угла, образуемого крыльями, приподнимается над стеллажами на несколько десятков миллиметров, и изделие свободно передвигается в необходимое место. Челночные кантователи не требуют закрепления изделий, что значительно упрощает и ускоряет процесс кантования и является существенным преимуществом.

Кантователи для кантования полотнищ значительно отличаются от других кантователей.

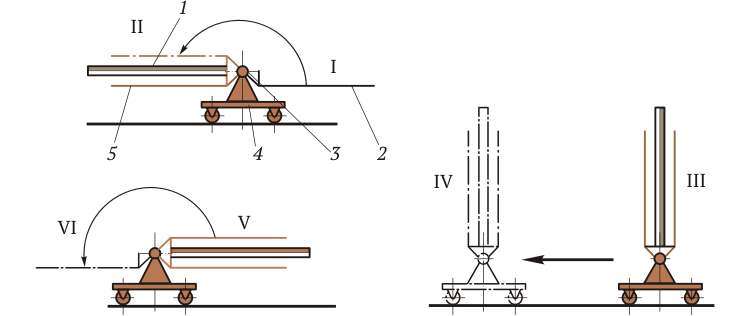

Для кантования полотнищ шириной до 2,5 м применяют двухрычажные передвижные кантователи книжного типа (рис. 4.13), основными элементами которых являются две группы рычагов 2 и 5. Рычаги могут поворачиваться вокруг продольной оси 3 с помощью электрогидропривода. У стационарных кантователей ось поворота рычагов закреплена неподвижно, у передвижных — на тележках 4, перемещающихся в плоскости кантования. В исходном положении I обе группы рычагов 2 и 5 расположены горизонтально по обе стороны от продольной оси 3 поворота рычагов. Полотнище 1 укладывают на одну из групп рычагов. Перед кантованием вторая группа рычагов поворачивается и накрывает полотнище (положение II), затем рычаги 2 и 5 с полотнищем 1 поворачивают на 90° до вертикального положения III и тележки 4 перемещаются в сторону, противоположную направлению кантования (положение IV). Затем продолжают поворот рычагов с полотнищем еще на 90° — до горизонтального положения VI, после чего рычаги 5, расположенные над полотнищем 1, поворачивают на 180° в обратную сторону, освобождая полотнище (положение V). У передвижных кантователей после кантования полотнище располагается на том же месте, что и до кантования — за счет перемещения тележек 4. У стационарных кантователей полотнище при кантовании перекладывается на другое место, что требует дополнительной площади. Процесс кантования при этом упрощается, так как полотнище поворачивается сразу на 180° (из положения II в положение V).

Рис. 4.13.Схема работы двухрычажного передвижного кантователя книжного типа для кантования полотнищ шириной до 2,5 м:

Рис. 4.13.Схема работы двухрычажного передвижного кантователя книжного типа для кантования полотнищ шириной до 2,5 м:

1 — полотнище; 2, 5 — рычаги; 3 — продольная ось поворота рычагов; 4 — тележка; I—VI — положения полотнища в процессе кантования

Кроме двухрычажных кантователей существуют однорычажные кантователи, в которых рычаги расположены с одной стороны полотнища. В таких кантователях полотнище крепят к рычагам электромагнитами или какими-либо захватами по контуру полотнища.

Для кантования полотнищ шириной до 8 м применяют кантователи с поворотной рамой (рис. 4.14). Кантователь состоит из лебедки 1, колонны 3 и поворотной рамы (кассеты) 6 с роликами 7. Между секциями кассеты расположены рольганги 8. Трос 2 лебедки зацепляется за цапфы 4, расположенные на кассете около роликов. Полотнище 5, перемещаясь по рольгангам 8, входит в прорези кассеты (положение I). Кантование заключается в подъеме лебедкой кассеты до вертикального положения II и опускания ее до горизонтального положения III. Кассета вместе с полотнищем поворачивается при этом на 180° на площади, занимаемой полотнищем первоначально. Кантователь с поворотной рамой отличается простотой конструкции и не требует закрепления изделий.

Рис. 4.14.Схема работы кантователя с поворотной рамой для кантования полотнищ шириной до 8 м:

Рис. 4.14.Схема работы кантователя с поворотной рамой для кантования полотнищ шириной до 8 м:

1 — лебедка; 2 — трос лебедки; 3 — колонна; 4 — цапфы; 5 — полотнище; 6 — поворотная рама (кассета); 7 — ролики; 8 — рольганги; I—III — положения кассеты в процессе кантования

Роликовые стенды предназначены для вращения с маршевой скоростью цилиндрических, конических и сферических изделий при установке их в удобное положение для сборки и сварки продольными швами, а также для вращения изделий со сварочной скоростью при сварке кольцевыми швами. Роликовые стенды с маршевой скоростью применяют также при отделке и контроле.

Стенды классифицируются по компоновке и по конструкции основных узлов (холостых и приводных роликовых опор и секций). В секцию входят две роликовые опоры, расположенные по обе стороны от продольной оси стенда и смонтированные на одной раме. Компоновка стендов зависит от массы, размеров и формы вращаемых изделий.

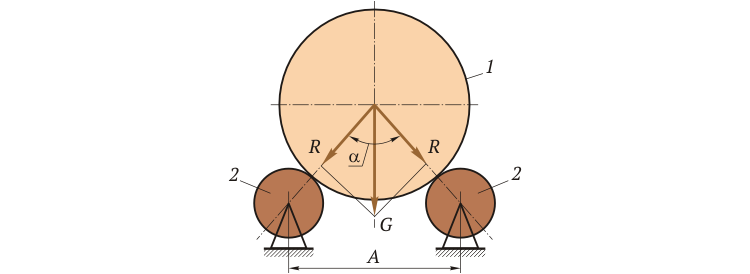

При определении числа опор и расстояния между ними следует исходить из распределения нагрузок при работе роликового стенда (рис. 4.15) и руководствоваться следующими положениями. Расстояние А между роликовыми опорами по ширине стенда определяется в зависимости от диаметра изделия таким образом, чтобы центральный угол a составлял 55…115°. Расстояние между опорами по длине стенда зависит от необходимого числа опор и длины изделий. Число опор рассчитывают по допустимой нагрузке на одну опору. Раскладывая вес изделия на радиальные составляющие, получаем

(4.2)

где R — радиальная нагрузка на одну опору, Н; G — масса изделия; n — число роликовых опор стенда; a — центральный угол, град.

Рис. 4.15.Схема распределения нагрузок при работе роликового стенда:

Рис. 4.15.Схема распределения нагрузок при работе роликового стенда:

1 — изделие; 2 — роликовые опоры; R — радиальная нагрузка на одну опору; G — масса изделия; А — расстояние между опорами; a — центральный угол

Полученная величина не должна превышать наибольшую допустимую радиальную нагрузку на опору. При определении числа опор необходимо учитывать также жесткость изделия. Если изделие обладает достаточной прочностью и жесткостью и не возникает опасность его деформации, то следует стремиться максимально увеличить расстояние между опорами и сократить их число до четырех. При этом значительно облегчается обслуживание стенда и размещение флюсовых подушек, обеспечивается возможность доступа к изделию в любом месте.

Синхронизация приводов роликовых стендов (главным образом при сварочной скорости) затруднена, что обусловило применение для вращения изделий на роликовых стендах одного привода. Число же приводных роликовых опор обычно составляет не менее 1/3 общего числа опор. Приводные опоры соединяются между собой валами.

2020-08-05

2020-08-05 385

385