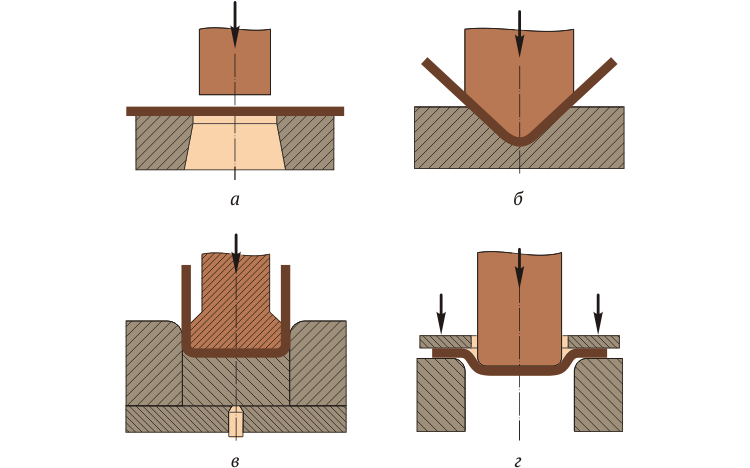

При горячей штамповке заготовку нагревают до пластического состояния. В металле толщиной до 25 мм пробивают отверстия. Основные виды холодной штамповки: вырубка, пробивка, гибка, вытяжка, формовка. Схемы некоторых видов холодной листовой штамповки показаны на рис. 2.7.

Рис. 2.7.Схемы холодной листовой штамповки:

Рис. 2.7.Схемы холодной листовой штамповки:

а — вырубка; б — одноугловая гибка; в — двухугловая гибка; г — вытяжка

Процессы вырубки и пробивки аналогичны процессу резки на ножницах: вначале происходит упругий изгиб материала под действием пуансона с легким выдавливанием материала в отверстие матрицы; далее пуансон вдавливается в металл и выдавливает его в отверстие матрицы; при дальнейшем погружении пуансона происходит скалывание металла и отделение вырезаемой детали (при вырубке) или отходов (при пробивке).

При изготовлении деталей сварных конструкций холодной листовой штамповкой применяются универсальные механические и гидравлические прессы и дыропробивные прессы.

Универсальные механические и гидравлические прессы по принципу действия подразделяются на прессы простого, двойного и тройного действия.

Механические прессы простого действия имеют один движущийся ползун и служат для вырубки, пробивки, гибки и неглубокой вытяжки. Прессы двойного и тройного действия имеют два или три независимо движущихся ползуна и предназначены для глубокой вытяжки крупногабаритных изделий (преимущественно в автомобилестроении).

Универсальные механические прессы простого действия в зависимости от конструктивного исполнения станины могут быть открытыми или закрытыми. Станина открытых прессов С-образной формы; штамповое пространство обеспечивает доступ с трех сторон, что облегчает обслуживание пресса. Открытые прессы изготовляются трех разновидностей: с передвижным столом и рогом, наклоняемые и ненаклоняемые. У прессов с передвижным столом и рогом стол может перемещаться вертикально, что позволяет увеличить высоту штампового пространства. Наклоняемые прессы устанавливают на специальные стойки, на которых вся конструкция пресса со станиной может поворачиваться так, что плоскость стола составляет угол до 30° к горизонту; это облегчает удаление деталей после штамповки. Ненаклоняемые прессы имеют наиболее жесткую конструкцию и поэтому изготовляются с бо́льшими усилиями, чем остальные прессы. Станина закрытых прессов выполняется в виде симметричной рамы, поэтому они по сравнению с открытыми развивают значительно бо́льшие усилия и имеют бо́льшие размеры штампового пространства. Закрытые прессы по числу точек подвеса ползуна делятся на одно-, двух- и четырехкривошипные.

Гидравлические прессы простого действия применяются для вырубки, гибки, отбортовки. По конструктивному исполнению гидравлические прессы подразделяют на одностоечные (открытые) и рамные (закрытые).

Дыропробивные прессы применяются для вырезки в листовых деталях круговых отверстий диаметром 10…50 мм. Дыропробивные прессы работают следующим образом: при перемещении пуансона в вертикальном направлении режущая кромка пуансона вырезает в листовой заготовке, закрепленной в матрице штампа, отверстие диаметром, равным диаметру пуансона.

Дыропробивные прессы делятся на одноштемпельные (однопуансонные), координатно-револьверные и многоштемпельные. Одноштемпельные прессы, как и пресс-ножницы, позволяют последовательно пробивать отверстия по разметке или по шаблону с отверстиями, который крепят к заготовке. Координатно-револьверные прессы предназначены для последовательной пробивки отверстий. В револьверной головке пресса может быть установлено до 32 единиц сменного дыропробивного инструмента, что по сравнению с одноштемпельными прессами позволяет резко сократить затраты времени на смену инструмента. Координатно-револьверные прессы выпускаются с ручным и программным управлением. При ручном управлении отверстия пробивают по шаблону, устанавливаемому на столе пресса. Прессы с программным управлением обеспечивают автоматическое позиционирование заготовки, что исключает операции разметки и применение шаблонов. Многоштемпельные прессы предназначены для групповой пробивки отверстий без предварительной разметки.

Механическая обработка при изготовлении деталей сварных конструкций выполняется на металлорежущих станках. На них выполняют операции сверления отверстий, обработки кромок и поверхностей, резки, зачистки.

На сверлильных станках сверлят отверстия больших диаметров в толстых деталях, когда невозможно применение дыропробивных прессов или когда особое значение имеет точность отверстий и расстояний между ними. Сверлильные станки применяют также для рассверливания отверстий, полученных пробивкой на прессах, для зенкерования и нарезания резьбы; универсальные вертикально- и радиально-сверлильные, многошпиндельные вертикально-сверлильные — для сверления отверстий; вертикально-сверлильные — для обработки отверстий диаметром до 75 мм в малогабаритных деталях; радиально-сверлильные стационарные и передвижные — для обработки отверстий диаметром до 100 мм в крупногабаритных деталях, а также в сварных узлах; многошпиндельные вертикально-сверлильные — для групповой обработки отверстий.

Строгальные станки применяются для обработки кромок при необходимости получения деталей точных размеров по длине и ширине, в случаях жестких требований к подготовке кромок под сварку, в случаях, когда по условиям эксплуатации изделия требуется удаление зоны наклепа (после резки на ножницах) или зоны закалки (после термической резки), а также при необходимости получения ровных опорных поверхностей деталей, изготовляемых по особым техническим требованиям.

Кромкострогальные станки предназначены для строгания кромок листов и фасонного проката; продольно-строгальные — для строгания кромок листовых заготовок, плоских горизонтальных, вертикальных и наклонных поверхностей, пазов и канавок; поперечно-строгальные — для строгания кромок и плоских поверхностей деталей небольших размеров.

Фрезерные станки подразделяются на продольно-фрезерные (для фрезерования кромок и поверхностей деталей) и торцефрезерные (для фрезерования торцов деталей из фасонного проката и сварных узлов).

Токарно - карусельные станки используются для обработки кромок цилиндрических обечаек и днищ резервуаров.

2.2Линия термической резки

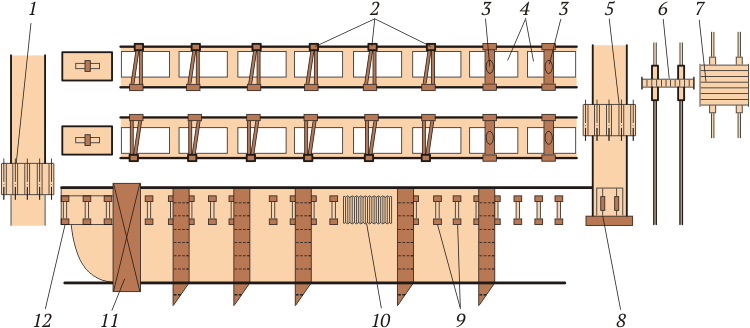

Линия термической резки (раскроя) деталей из листового проката (рис. 2.8), предназначенная для маркировки, вырезки и сортировки фигурных деталей, работает следующим образом.

Рис. 2.8.Схема линии термической резки деталей из листового проката:

Рис. 2.8.Схема линии термической резки деталей из листового проката:

1, 5 — трансбордеры; 2 — газорезательные портальные машины; 3 — маркировочные машины; 4 — подъемные столы; 6 — трансбордер листа; 7 — приемник-питатель; 8 — кантователь-погрузчик; 9 — возвратный рольганг; 10 — раскроечная рама; 11 — электромагнитный сортировщик; 12 — поворотная секция возвратного рольганга

Разрезаемый лист из приемника-питателя 7 с горизонтальным шагом поступает на трансбордер 6 для доставки листа к кантователю-погрузчику 8, который поворачивает лист из вертикального положения в горизонтальное и укладывает его в раскроечную раму 10. Раскроечная рама с листом подается трансбордером 5 к первой или второй нитке линии. Далее раскроечная рама подающим рольгангом, расположенным под маркировочными и резательными машинами, подается под ту или иную машину и поднимается гидравлическими домкратами подъемного стола 4 в рабочее положение для маркировки или резки. При этом рольганг окажется свободным для перемещения раскроечных рам.

Первая технологическая операция — маркировка деталей — выполняется маркировочной машиной 3 с цифровым программным управлением. После маркировки раскроечная рама с листом подается к одной из газорезательных портальных машин 2 с фотокопировальным или с числовым программным управлением. По окончании резки раскроечная рама с деталями поступает по рольгангу на трансбордер 1, который доставляет раму к поворотной секции 12 возвратного рольганга. Секция 12 выставляет детали в необходимое положения для их приема электромагнитным сортировщиком 11 с программным управлением. Электромагнитный сортировщик раскладывает детали на транспортные рольганги, обеспечивающие их передачу на участки дальнейшей технологической обработки или непосредственно на участки комплектации. Свободная раскроечная рама 10 перемещается по возвратному рольгангу 9 к кантователю-погрузчику 8.

Линия — многономенклатурная, механизированная, без накопителей, с параллельным расположением рабочих мест. Линия оснащена соответствующей транспортной системой.

2.3Механизация работ на складах комплектации деталей

В крупных заготовительных цехах мелкосерийного производства детали сварных конструкций хранят на складе комплектации деталей в контейнерах, установленных на стеллажи. По мере необходимости контейнеры снимают со стеллажей и передают на сборочные участки. Установка контейнеров на стеллажи и их съем механизированы: склад оснащен кранами-штабелерами.

Кран-штабелер состоит из моста, перемещающегося по рельсовому пути, и крановой тележки, на которой укреплена поворотная колонна с подвижной траверсой и вилочным захватом. На тележке смонтирован блок механизмов передвижения тележки, подъема груза и поворота колонны. Для автоматической остановки захвата напротив каждого яруса стеллажа установлены конечные выключатели. Управление краном-штабелером осуществляется с помощью подвесного пульта управления.

Для установки контейнера в ячейку мост и тележку подводят к контейнеру, опускают траверсу и заводят захват в окна контейнера. Затем перемещают кран к нужной секции стеллажа, поднимают контейнер до необходимого яруса. В случае необходимости поворачивают колонну и, перемещая тележку, устанавливают контейнер в ячейку.

Контрольные вопросы

1. Каков принцип действия механизированных и автоматических линий заготовительного производства?

2. Какое оборудование применяется для правки проката?

3. Как выполняется правка листовых заготовок на листоправильных многовалковых машинах?

4. Какими способами производится очистка поверхностей металлических заготовок?

5. В каких случаях применяется дробеструйный способ обработки листовых и профильных заготовок?

6. Какое оборудование применяется для обезжиривания и травления поверхностей металлических заготовок?

7. Ножницы каких типов применяются для резки заготовок?

8. Какими методами выполняются отверстия в листовых заготовках? Какое оборудование при этом используется?

9. Какое оборудование применяется для термической резки заготовок?

ГЛАВА3Оборудование для сборки сварных конструкций

· 3.1. Установка и закрепление деталей при сборке

· 3.2. Назначение и классификация сборочного оборудования

· 3.3. Элементы сборочного оборудования

· 3.4. Переносные сборочные приспособления

· 3.5. Сборочные устройства

· 3.6. Универсально-сборные приспособления

3.1Установка и закрепление деталей при сборке

Общие сведения. Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, что обеспечивается их правильной взаимной установкой и закреплением.

Процесс сборки сварного изделия состоит из ряда последовательных операций. Прежде всего необходимо подать к месту сборки детали, из которых собирается изделие или сварной узел, затем правильно установить и надежно закрепить эти детали в сборочном устройстве в определенном положении. Для подачи деталей к месту сборки и установки их в требуемом положении предназначено универсальное или специальное подъемно-транспортное оборудование. Положение деталей во время сборки определяется конструкцией изделия, технологией сварки, установочными элементами приспособления и смежными деталями. Детали закрепляют зажимными элементами сборочных приспособлений.

Базирование деталей.Размещение и закрепление собираемых деталей в приспособлении таким образом, чтобы технологические базы детали опирались на установочные поверхности приспособления, называется базированием и осуществляется по определенным правилам. При сборке изделия под сварку необходимо базировать каждую деталь.

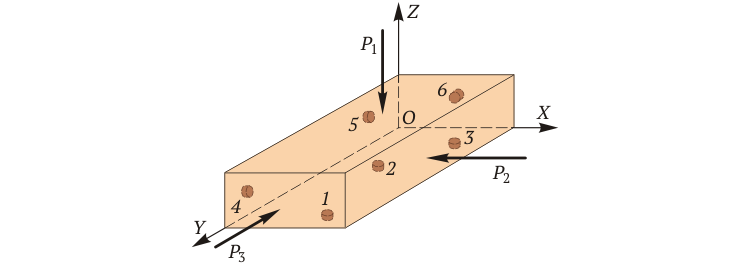

Положение любого твердого тела в пространстве определяется шестью степенями свободы — перемещением вдоль трех взаимно-перпендикулярных осей (ОX, ОY, ОZ) и вращением вокруг них. Чтобы твердое тело закрепить неподвижно, необходимо лишить его всех степеней свободы. В общем случае это достигается прижатием тела к шести опорным точкам (рис. 3.1), расположенным в трех взаимно-перпендикулярных плоскостях: XОY, YОZ, XОZ.

В плоскости XОY, называемой установочной, расположены три точки (1 — 3). Они лишают тело трех степеней свободы — перемещения вдоль оси ОZ и вращения вокруг осей ОХ и ОY.

В плоскости YOZ, называемой направляющей, расположены две точки (4, 5), лишающие тело еще двух степеней свободы — перемещения вдоль оси ОХ и вращения вокруг оси ОZ.

В плоскости XОZ, называемой опорной, расположена одна точка (6), лишающая тело последней, шестой степени свободы — перемещения вдоль оси ОY.

Прижатие детали ко всем шести опорным точкам обеспечивается усилиями Р 1, Р 2, Р 3, действующими в трех взаимно-перпендикулярных направлениях.

Элементы детали, определяющие ее положение при сборке, называются технологическими базами; им соответствуют установочные поверхности приспособления.

Рассмотрим основные схемы базирования деталей наиболее распространенных форм.

Для базирования призматической детали (см. рис. 3.1) необходимы три плоскости (базы): установочная, направляющая и опорная. В качестве установочной базы желательно выбирать поверхность с бњльшими габаритными размерами, в качестве направляющей — поверхность большей длины.

Цилиндрические детали обычно базируют по призме. Здесь деталь лишена только пяти степеней свободы при сохранении шестой — вращения вокруг продольной оси. Часто наличие этой степени свободы не мешает правильной установке цилиндрической детали. В противном случае необходима еще одна дополнительная опора, лишающая деталь и шестой степени свободы (например, отверстие на торце, выступ).

Рис. 3.1.Схема расположения опорных точек при базировании призматической детали на трех базах:

Рис. 3.1.Схема расположения опорных точек при базировании призматической детали на трех базах:

1 — 6 — точки базирования

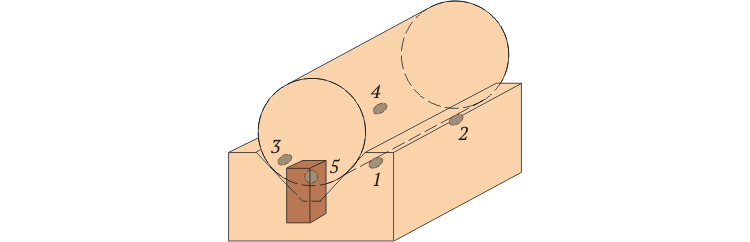

При базировании цилиндрической детали по призме (рис. 3.2) главная установочная поверхность приспособления соприкасается с изделием не тремя точками, а двумя, как и его направляющая поверхность. Таким образом, две установочные поверхности приспособления соприкасаются с одной цилиндрической поверхностью детали в четырех точках 1 — 4. Один из торцов детали является опорной базой, на которой расположена точка фиксации 5.

Рис. 3.2.Схема базирования цилиндрической детали по призме:

Рис. 3.2.Схема базирования цилиндрической детали по призме:

1 — 4 — точки опоры на плоскостях призмы; 5 — точка фиксации

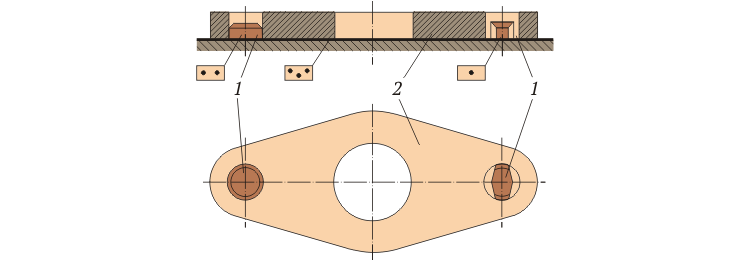

При базировании детали с цилиндрическими отверстиями одной из баз может служить отверстие. В таком случае деталь базируется по цилиндрическому пальцу приспособления, входящему в это отверстие. Второй базой обычно является плоскость, перпендикулярная оси отверстия. Если положение детали относительно оси отверстия не имеет значения (допускается вращение детали), то эти две базы обеспечивают правильную установку детали. Если необходимо ликвидировать возможность поворота изделия относительно оси отверстия, то одного отверстия для базирования недостаточно. При наличии второго отверстия в этом случае базирование осуществляется по двум отверстиям путем установки пальцев (рис. 3.3). Причем второй палец связывает только одну степень свободы — поворот вокруг оси первого пальца. Поэтому второй палец делают фасонным с двусторонним срезом — это снимает лишние опорные точки и облегчает установку детали. При отсутствии в детали второго отверстия необходимо дополнительное базирование по наружной кромке, прижимаемой к упору.

Рис. 3.3.Схема базирования по двум отверстиям путем установки пальцев:

Рис. 3.3.Схема базирования по двум отверстиям путем установки пальцев:

1 — пальцы; 2 — плоская деталь или труба

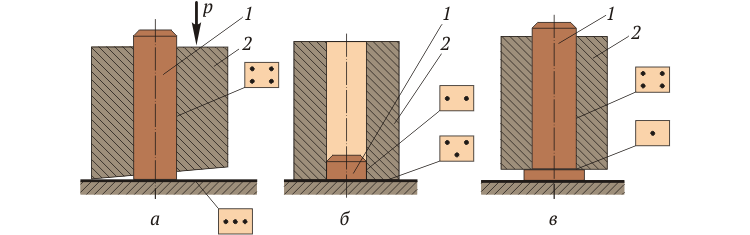

Правильное базирование должно соответствовать правилу шести точек: деталь должна иметь не более шести связей; излишнее число связей только ухудшает установку детали, делает ее статически неопределенной, что ведет к неправильной установке детали или к деформации детали и опор. Рассмотрим варианты базирования детали по плоскости и цилиндрическому пальцу (рис. 3.4). При неправильном базировании по цилиндрическому пальцу (рис. 3.4, а), когда плоскость заменяет три точки опоры, а цилиндрическая поверхность — четыре, деталь опирается на семь точек вместо нужных пяти. Шестая степень свободы (вращение вокруг оси отверстия) сохраняется, поэтому шестая точка опоры должна отсутствовать. При малейшей неточности изготовления детали (например, неперпендикулярности торцовой плоскости оси отверстия) во время ее закрепления палец будет изгибаться под действием силы Р.

Рис. 3.4.Схемы базирования детали с цилиндрическим отверстием по плоскости и цилиндрическому пальцу:

Рис. 3.4.Схемы базирования детали с цилиндрическим отверстием по плоскости и цилиндрическому пальцу:

а — неправильное базирование; б — правильное, по короткому пальцу и торцу; в — правильное, по длинному пальцу и торцу; 1 — пальцы; 2 — цилиндры

При базировании по цилиндрическому пальцу возможны два варианта правильного базирования: по короткому пальцу и торцу, когда торец заменяет три точки опоры, а палец — две (рис. 3.4, б); по длинному пальцу и торцу, когда торец небольшого размера заменяет одну точку опоры (рис. 3.4, в).

Все сказанное выше относится к базированию абсолютно жесткого изделия. На практике большинство крупных свариваемых изделий не являются абсолютно жесткими и для их фиксации требуется установка дополнительных опор, не входящих в систему шести точек. В таком случае сохранение этой системы обеспечивается за счет гибкости изделия или специальным устройством дополнительных опор (подводны́х, плавающих или регулируемых).

3.2Назначение и классификация сборочного оборудования

Основное назначение сборочного оборудования в сварочном производстве — фиксация и закрепление (зажим) свариваемых деталей. Сборочное оборудование делится на два типа: сборочное и сборочно-сварочное. На сборочном оборудовании сборка заканчивается прихваткой. На сборочно-сварочном оборудовании, кроме сборки, производится полная или частичная сварка изделия, а иногда и выдержка после сварки с целью уменьшения сварочных деформаций. При этом сваривать можно как после предварительной прихватки, так и без нее.

Выбор типа оборудования и его конструкция определяются технологическим процессом, зависящим от конструкции изделия и требуемой точности, от типа производства и производственной программы, от наличия производственных площадей, загрузки рабочих мест, способа сварки и других факторов.

Сборочно-сварочное оборудование применяется тогда, когда нецелесообразно вести сборку и сварку на разных местах. Качество изделия выше, если сварка следует непосредственно после сборки и изделие не подвергается перестановке и промежуточному транспортированию. Некоторые изделия, особенно из тонколистовых материалов, не допускают прихватки. Во многих случаях перестановка со сборочного на сварочное приспособление удлиняет цикл изготовления и увеличивает трудоемкость. В то же время сборочно-сварочные приспособления значительно сложнее и дороже сборочных. Поэтому при выборе типа оборудования в каждом отдельном случае необходим тщательный анализ всех технологических и технико-экономических факторов.

Сборочное оборудование может быть трех видов: универсальное, специализированное и специальное. Универсальное оборудование предназначено для изготовления широкой номенклатуры изделий, специализированное — изделий одного типоразмера, специальное — одного-двух конкретных изделий. Выбор вида оборудования определяется типом и масштабом производства (производственной программой), а также конструкцией изделия. Специальное сборочное оборудование всегда обеспечивает бо́льшую производительность и лучшее качество изделия, чем универсальное. Экономически целесообразно оснащение специальным оборудованием только массового и крупносерийного производства. Специализированное сборочное оборудование может эффективно использоваться в серийном, крупносерийном и массовом производстве. В единичном и мелкосерийном производстве следует применять универсальное оборудование, которое после завершения выпуска одного изделия можно использовать для изготовления другого изделия.

Сборочное оборудование можно разделить на следующие основные группы:

§ сборочные кондукторы — устройства, представляющие собой плоскую или пространственную раму или плиту, на которой размещаются установочные и зажимные элементы. Предназначены для сборки и сварки изделий, поэтому основание кондуктора должно быть жестким и прочным для восприятия усилий, возникающих при сварке. Кондукторы могут быть неповоротными и поворотными;

§ сборочные стенды и установки, предназначенные для сборки крупных изделий. Имеют, как правило, неподвижное основание с размещенными на нем установочными и зажимными элементами и оборудуются специальными передвижными или переносными устройствами. (В дальнейшем для краткости сборочные кондукторы, стенды и установки будем называть сборочными устройствами.);

§ сборно-разборные приспособления для сварочного производства (СРПС), составленные из отдельных взаимозаменяемых стандартных элементов, многократно используемых для сборки различных изделий широкой номенклатуры в опытном, единичном и мелкосерийном производстве. Характерной особенностью элементов СРПС являются Т-образные и шпоночные пазы, различное сочетание которых (в зависимости от формы и размеров собираемого изделия) обеспечивает жесткое закрепление этих элементов;

§ переносные сборочные приспособления — это обычно универсальные приспособления, применяемые для сборки разнообразных изделий. В единичном производстве переносные приспособления применяются большей частью без какого-либо другого сборочного оборудования. В серийном производстве они находят применение для сборки крупногабаритных изделий и вместе с передвижным и стационарным оборудованием являются дополнением к сборочным стендам и кондукторам.

3.3Элементы сборочного оборудования

Назначение элементов и основные требования к ним. Сборочное оборудование обычно состоит из основания и размещенных на нем привода, площадки обслуживания, элементов управления, установочных и зажимных элементов. Установочные (фиксирующие) элементы обеспечивают правильную установку деталей свариваемого изделия в сборочном приспособлении, зажимные — прижатие и закрепление деталей. Установочные и зажимные элементы могут быть ручными и механизированными.

К установочным и зажимным элементам предъявляются следующие требования: обеспечение необходимой точности при установке деталей; возможность удобной установки деталей в сборочное приспособление; возможность удобной сварки; прочность и жесткость, необходимые для предотвращения деформации изделий во время сварки; возможность свободного съема готового изделия с приспособления.

Установочные элементы. Все установочные элементы можно разделить на неподвижные (постоянные), съемные неподвижные (отводные, откидные, поворотные), подвижные и съемные подвижные. Съемные подвижные элементы используются в случаях, когда применение неподвижных затрудняет установку и съем изделия.

Установочные элементы различаются по назначению (для разных поверхностей собираемых деталей) и по конструктивному исполнению. По назначению они в основном делятся на упоры, фиксаторы (установочные пальцы) и оправки, призмы и накладные кондукторы (шаблоны).

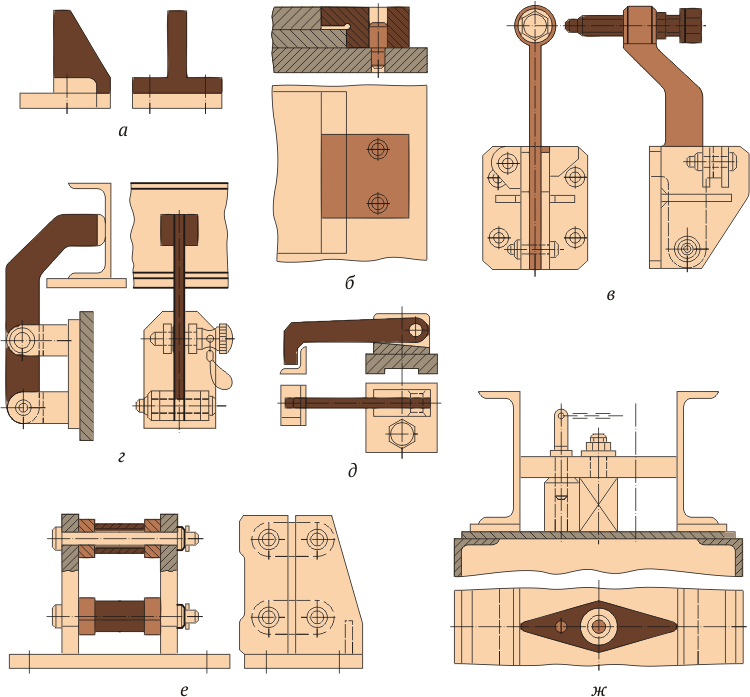

Упоры (рис. 3.5) предназначены для установки деталей по базовым поверхностям. Наиболее распространенные постоянные упоры представляют собой обработанные платики, стойки, угольники. Упоры приваривают к основанию приспособления или привинчивают, фиксируя их штифтами. Съемные упоры используются в тех случаях, когда постоянный упор затрудняет свободную установку детали в приспособлении или съем готового узла. Тогда же применяют откидные, отводные и поворотные упоры, которые в эксплуатации значительно удобнее, чем съемные. Для установки деталей одновременно по двум поверхностям служат угловые упоры (см. рис. 3.5, а).

Рис. 3.5.Упоры:

Рис. 3.5.Упоры:

а — постоянные; б — съемные; в, г, д — откидные; е — отводные; ж — поворотные

Упоры могут быть силовыми (расположенными в направлении действия основных усилий, возникающих в процессе закрепления деталей и их сварки) и направляющими. Так как точный учет нагрузок на упоры (особенно возникающих во время сварки) затруднен, то конструкции силовых упоров имеют значительный запас прочности. Упоры, расположенные в горизонтальной плоскости, называются опорами.

2020-08-05

2020-08-05 221

221