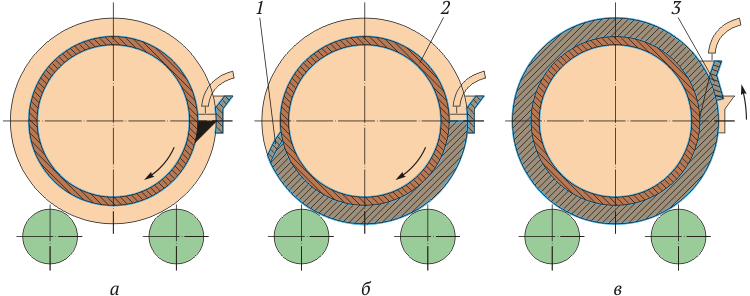

Электрошлаковую сварку кольцевого стыка (рис. 5.4) начинают на вспомогательной пластинке, вваренной в зазор стыка. После сварки половины окружности стыка сварщик резаком удаляет из зазора начало шва до полного устранения непровара. В результате на торце образуется наклонный срез, облегчающий выполнение замыкания шва (замка). Усадочную раковину выводят в специальный прилив в наружном ползуне (или в медный кокиль) либо выплавляют и заваривают вручную.

Рис. 5.4.Схема электрошлаковой сварки кольцевого стыка:

Рис. 5.4.Схема электрошлаковой сварки кольцевого стыка:

а — начало сварки; б — вырезка начала шва в процессе сварки; в — завершение сварки; 1 — пластина для начала сварки; 2 — медная подкладка; 3 — ползун

Особо ответственные сосуды (корпуса атомных реакторов со стенкой толщиной до 200 мм и более) изготовляются из цельнокованых обечаек, получаемых методом свободной ковки на прессе с последующей механической обработкой. Корпус расчленяют на отдельные заготовки исходя из возможностей технологического оборудования. Для повышения коррозионной стойкости внутреннюю поверхность подвергают автоматической дуговой наплавке аустенитным ленточным электродом. Обечайки соединяют кольцевыми швами способом многослойной сварки под слоем флюса.

При изготовлении сосудов со стенкой толщиной 200…400 мм наряду с технологическими трудностями сварки таких толстостенных монолитных обечаек возрастает опасность их разрушения, поэтому такие сосуды изготовляют многослойными. Обечайки многослойных сосудов получают тремя методами.

По первому методу предварительно собирают и сваривают продольными швами обечайки разного диаметра со стенкой толщиной 20…50 мм. После зачистки выпуклости шва и калибровки обечаек их последовательно сажают одну на другую до получения требуемой суммарной толщины. Каждую насаживаемую обечайку перед посадкой нагревают до 600°С, что обеспечивает сопряжение не менее 95% площади поверхностей и плотный натяг между слоями. Для удобства сборки на торце обечаек на прихватках закрепляют направляющие планки.

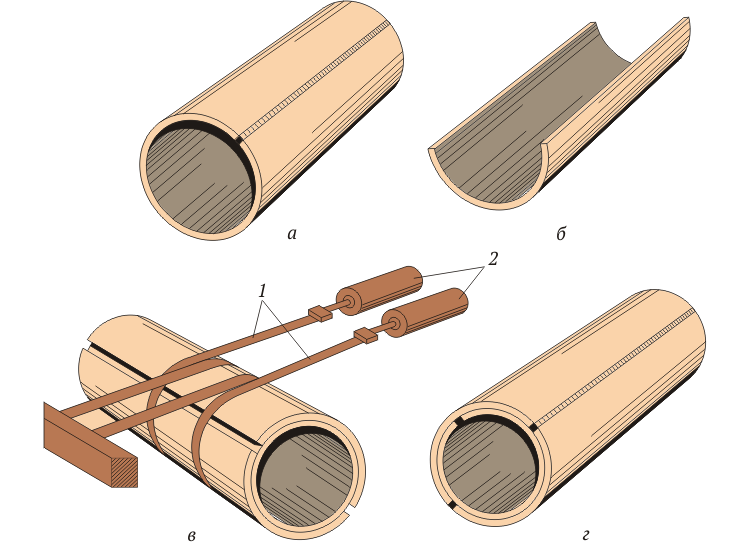

По второму методу на внутреннюю обечайку толщиной 10…40 мм, изготовленную по обычной технологии (рис. 5.5, а), последовательно накладывают полуобечайки толщиной 5…8 мм (рис. 5.5, б), обтягивают их с помощью лент 1, прикрепленных к тягам гидроцилиндров 2 (рис. 5.5, в), и сваривают продольными швами между собой (рис. 5.5, г). После зачистки швов накладывают следующие полуобечайки до нужной толщины.

Рис. 5.5.Изготовление многослойной обечайки наложением двух полуобечаек:

Рис. 5.5.Изготовление многослойной обечайки наложением двух полуобечаек:

а — внутренняя обечайка, изготовленная по обычной технологии; б — полуобечайка; в — сжатие двухслойной обечайки с помощью лент; г — сваренная двухслойная обечайка; 1 — ленты; 2 — гидроцилиндры

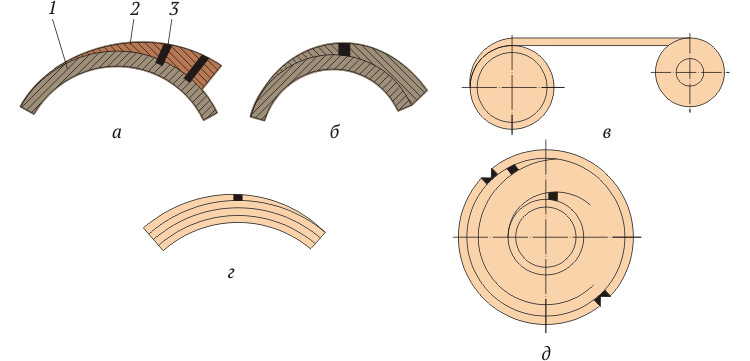

По третьему методу на внутреннюю обечайку толщиной 20…40 мм наматывают несколько слоев стальной полосы толщиной 4…8 мм (рис. 5.6). В технологическом отношении этот способ является наиболее целесообразным.

Рис. 5.6.Изготовление многослойной обечайки намоткой стальной полосы:

Рис. 5.6.Изготовление многослойной обечайки намоткой стальной полосы:

а — д — последовательность операций; 1 — центральная основная обечайка; 2 — клиновая вставка; 3 — проплавленная точка

В зависимости от рабочей среды внутренняя обечайка может быть двухслойной или однослойной. В последнем случае она должна быть изготовлена из коррозионно-стойкой стали, а слои наружной части корпуса — из низколегированной стали. Перед началом намотки к внутренней обечайке 1 проплавными точками 3 приваривают клиновую вставку 2 (рис. 5.6, а). К вставке стыковым швом приваривают кромку полосы (рис. 5.6, б). Далее наматывают заданное число слоев полосы (рис. 5.6, в), отрезают полосу и закрепляют ее конец на поверхности многослойной обечайки стыковым швом с клиновой вставкой (рис. 5.6, г). Изготовление многослойной обечайки завершается накладкой двух полуобечаек облицовки и выполнением продольных швов (рис. 5.6, д).

Торцы многослойной обечайки протачивают и наплавляют на них слой металла толщиной не менее 10 мм, который подвергают механической обработке для получения разделки кромок требуемой формы. Кольцевые швы между обечайками (а также между обечайкой и днищем или фланцем) выполняют многослойными. Кромки монолитных днищ и фланцев из сталей 22Х3М или 20Х2МА предварительно наплавляют, чтобы исключить необходимость термической обработки после сварки кольцевыми швами. Сварочные напряжения в этих швах в значительной степени снимаются при обязательном приемочном испытании готового сосуда внутренним давлением, превышающим рабочее.

Контрольные вопросы

1. По какому критерию технические сосуды подразделяют на тонкостенные и толстостенные?

2. Какое оборудование используется для сварки тонкостенных технических сосудов?

3. Какие схемы изготовления толстостенных технических сосудов вы знаете?

ГЛАВА6Установки для сварки и наплавки

· 6.1. Универсальные аппараты

· 6.2. Сварочные установки

· 6.3. Наплавочные установки

6.1Универсальные аппараты

Универсальные аппараты применяются для дуговой сварки и наплавки под слоем флюса, в среде защитных газов и для электрошлаковой сварки и наплавки.

Различают подвесные аппараты, обеспечивающие автоматическую подачу электрода в зону сварки, и самоходные аппараты, автоматически передвигающиеся вдоль прямолинейного шва.

В зависимости от исполнения универсальные аппараты снабжены рядом дополнительных механизмов: для наклона электрода, правки электродной проволоки, направления дуги вдоль шва.

В некоторых случаях сварку можно проводить только с помощью универсального аппарата, укомплектованного источником питания и пусковой электрической аппаратурой.

Чаще всего для автоматической сварки и наплавки используют сварочный аппарат в сочетании с механическим оборудованием.

Комплект оборудования (сварочный аппарат, механическое оборудование, источник питания, электрическая аппаратура управления), позволяющий выполнять все операции технологического процесса сварки или наплавки изделий, называется сварочной или наплавочной установкой.

Универсальные установки компонуются из типового серийного универсального сварочного, наплавочного и механического оборудования.

Такая компоновка позволяет резко сократить сроки внедрения установок и использовать входящее в них оборудование для создания новых установок при переходе с обработки одного изделия на обработку другого.

6.2Сварочные установки

Установки для автоматической сварки. Основными видами установок для автоматической сварки являются установки для сварки листовых полотнищ, цилиндрических сосудов и балочных конструкций.

Установки для сварки листовых полотнищ находят широкое применение при выполнении стыковых соединений в судо-, крано- и мостостроении, при изготовлении технических сосудов.

Сварку листов в полотнище можно выполнять односторонним швом с обратным формированием или двухсторонним швом. Конструктивное исполнение установок для сварки листовых полотнищ зависит от числа и размеров свариваемых листов и от номенклатуры полотнищ. При большой номенклатуре полотнищ, состоящих из нескольких листов, и различном расположении свариваемых стыков по длине конструкции установку комплектуют передвижными флюсовыми подушками. При ограниченной номенклатуре полотнищ и фиксированном расположении свариваемых стыков применяются флюсовые подушки стационарного исполнения.

Стенд с передвижными электромагнитными флюсовыми подушками применяется для автоматической сварки при изготовлении листовых полотнищ судовых секций. В этом случае полотнища имеют разные габаритные размеры и конфигурацию. Стенд компонуется из нескольких типовых флюсовых подушек, которые могут перемещаться по рельсам с помощью лебедки, и сварочного трактора, движущегося по полотнищу.

Специализированная установка со стационарными пневматическими флюсовыми подушками используется для сварки листов в полотнище при изготовлении железнодорожных цистерн. Полотнище составляется из четырех листов. На стеллаже установки размещены четыре пневматические флюсовые подушки, подъемные ролики для транспортирования полотнища, тяговое устройство с тележками и два портала. На каждом из порталов установлены два сварочных аппарата и восемь пневмоцилиндров с прижимами. Собранное на прихватках полотнище передается на стеллаж, перемещаясь с помощью двух тележек, со скоростью 12 м/мин до совмещения свариваемых стыков с флюсовыми подушками. Далее с помощью клинового устройства опускают рамки, на которых размещены ролики, укладывают полотнище на флюсовые подушки, поджимают его сверху к флюсовым подушкам пневмоприжимами порталов и пропускают воздух во флюсовые подушки, плотно поджимая флюс к стыкам. Затем включают автоматы, сваривают одновременно четыре стыка. Далее полотнище передается на кантователь, в котором оно поворачивается на 180°, и поступает на установку, где те же операции выполняются с другой стороны.

Установка с несколькими передвижными пневматическими флюсовыми подушками, несколькими верхними тележками и стеллажом применяется для автоматической сварки поясов и вертикальных стенок пролетных балок мостовых кранов. На верхних тележках установлены сварочные тракторы типа АДС-1000-2. Листовые секции полотнищ укладываются краном на стеллаж для фиксации и прихватки кромок стыков. Затем к стыку подводят одну из тележек и поджимают листы к стеллажу с помощью траверсы, смонтированной на тележке. Под стык устанавливают одну из флюсовых подушек и поджимают флюс к стыку. Предварительный подъем флюса производится с помощью пневмоцилиндров. Флюсовая подушка более плотно поджимается к стыку при подаче воздуха в шланг, уложенный под флюсом. Флюсовые подушки перемещаются под стеллажом по двум рельсам, а тележки — по направляющим стеллажа. Подвижные поперечные стяжки стеллажа обеспечивают доступ флюсовой подушки к стыку в любом месте стеллажа.

После сварки всех стыков с одной стороны полотнище поворачивают и сваривают стыки с противоположной стороны. Наличие нескольких флюсовых подушек и нескольких верхних тележек обеспечивает сокращение времени на их передвижение к стыку и удобство работы оператора. Наличие на рабочем месте консольного крана, с помощью которого заготовки транспортируются с места складирования и устанавливаются на стеллаж, позволяет сократить время на раскладку заготовок и снять лишнюю нагрузку с мостового крана. Перемещение готовых полотнищ и повороты полотнищ для выполнения подварочных швов осуществляются мостовым краном с помощью двух траверс, одна из которых (длиной 18 м) служит для перемещения и кантования полотнищ длиной до 23 м, вторая (длиной 28 м) — полотнищ длиной 23…32 м.

Оснащение установки передвижными флюсовыми подушками и стеллажом с подвижными поперечными стяжками вызвано большой номенклатурой разных по размерам полотнищ и различным расположением свариваемых стыков по длине стеллажа. При меньшей номенклатуре полотнищ и фиксированных положениях стыков можно упростить установки подобного типа, применяя стационарные флюсовые подушки и жесткий стеллаж.

Установки для сварки цилиндрических технических сосудов в зависимости от вида выполняемого шва подразделяют на две группы: для сварки прямолинейными (продольными) или круговыми швами.

На установке для автоматической сварки продольными швами цилиндрических обечаек можно выполнять сварку односторонними и двухсторонними швами.

Двухместная установка для автоматической сварки цилиндрических обечаек диаметром 800…3900 мм и длиной до 2400 мм двухсторонними продольными швами состоит из двух роликовых опор, двух флюсовых подушек, подставки с подвижными направляющими, тракторов (для сварки внутренними и наружными швами) и самоходной велосипедной тележки.

Свариваемую обечайку устанавливают на одну из роликовых опор и поджимают флюсовую подушку к стыку обечайки давлением воздуха, подаваемого в воздушный шланг, уложенный под флюсом. Для предварительного подъема флюсовой подушки включают пневмоцилиндры. Далее в обечайку вводят направляющие, устанавливают трактор в начале шва и сваривают обечайку внутренним швом. Затем опускают флюсовую подушку, отводят сварочный трактор на подставку и передвигают направляющие во вторую обечайку, уложенную на второй роликовой опоре. После этого обечайку поворачивают на 180° с помощью электропривода, подводят велосипедную тележку, опускают балкон, подводят другой трактор и сваривают обечайку наружным швом. Затем велосипедную тележку перемещают ко второй роликовой опоре, сваренную обечайку снимают, а на ее место устанавливают следующую.

Установки для автоматической сварки круговыми швами подразделяют по двум основным признакам: по конструкции устройства для крепления и перемещения сварочного аппарата (с поворотной колонной, с велосипедной, глагольной или портальной тележкой) и устройства для вращения изделий в процессе сварки (с роликовыми стендами, с вращателями, с манипуляторами).

Установки с поворотной колонной применяются при относительно небольших отклонениях в расположении круговых швов по длине свариваемых цилиндрических изделий. Установки с велосипедной, глагольной или портальной тележкой применяются для сварки длинных цилиндрических изделий несколькими круговыми швами.

Установки с вращателями или манипуляторами используются при сварке коротких изделий. Установка для сварки под слоем флюса круговыми швами патрубков и обечаек с фланцами скомпонована из двух типовых манипуляторов и поворотной колонны с подвесной сварочной головкой. Наличие двух манипуляторов обеспечивает поочередную работу: пока на одном манипуляторе производится сварка, на другом — укладка, а иногда и частичная сборка следующего изделия. С помощью манипулятора свариваемое изделие устанавливается в горизонтальное или наклонное положение.

Поворотом колонны до заданных упоров-фиксаторов сварочная головка устанавливается над тем или другим манипулятором. Точно установить сварочную головку над швом позволяют электроприводы подъема и выдвижения консоли колонны.

Установка для автоматической сварки внутренними и наружными круговыми швами корпусов нефтеперегонной аппаратуры диаметром 800…4000 мм состоит из велосипедной тележки с подъемным балконом и двумя тракторами (для сварки наружными и внутренними швами), роликового стенда и передвижной пневматической флюсовой подушки. Особая конструкция роликового стенда позволяет сваривать на этой установке цилиндрические технические сосуды с приваренными штуцерами, люками и другими выступающими деталями.

Роликовый стенд установки включает в себя стационарную приводную роликовую опору и ряд передвижных холостых роликовых опор, перемещающихся по двум рельсам, уложенным на фундаменте. Число холостых роликовых опор зависит от длины и массы свариваемого сосуда, причем опоры могут быть установлены в тех местах сосуда, где нет штуцеров, люков и других выступающих деталей. Сварка внутренними круговыми швами производится сварочным трактором ТС-17 с применением передвижной флюсовой подушки.

Описанные установки, как и установки для сварки обечаек продольными швами, могут компоноваться из типового оборудования.

Установки для сварки балочных конструкций по способу перемещения сварочного аппарата можно разделить на три типа: с подвесным сварочным аппаратом, смонтированным на самоходной тележке; с самоходным сварочным аппаратом или трактором, перемещающимся по направляющим; со сварочным трактором, перемещающимся по свариваемому изделию.

Установки первого типа состоят из портальной, глагольной или велосипедной тележки и кантователя. На этих установках можно сваривать длинные балки. При использовании портальной тележки сварочная головка подвесного сварочного аппарата укреплена на портале. Тележка перемещается по рельсовому пути со скоростью сварки, плавно регулируемой в пределах 20…100 м/ч. Маршевая скоростью перемещения портала составляет 40 м/мин.

Установки второго типа выполняются в двух вариантах: со стационарными или передвижными направляющими для перемещения самоходного сварочного аппарата или трактора. Стационарные направляющие усложняют укладку и снятие свариваемых изделий, передвижные — ограничивают длину свариваемых балок. Основная область применения установок второго типа — сварка коротких балочных конструкций.

Установки третьего типа применяются для сварки балок электромостовых кранов и отличаются простотой и возможностью сварки балок неограниченной длины. Однако их применение ограничивается несколькими условиями: высота балки должна превышать размер колеи трактора; поверхность, по которой перемещается трактор, должна быть ровной и свободной от выступающих деталей; возможна сварка только швом с катетом не более 6 мм.

Установки для сварки толстостенных конструкций. Эти установки классифицируются по виду выполняемых швов: для сварки прямолинейными или круговыми швами.

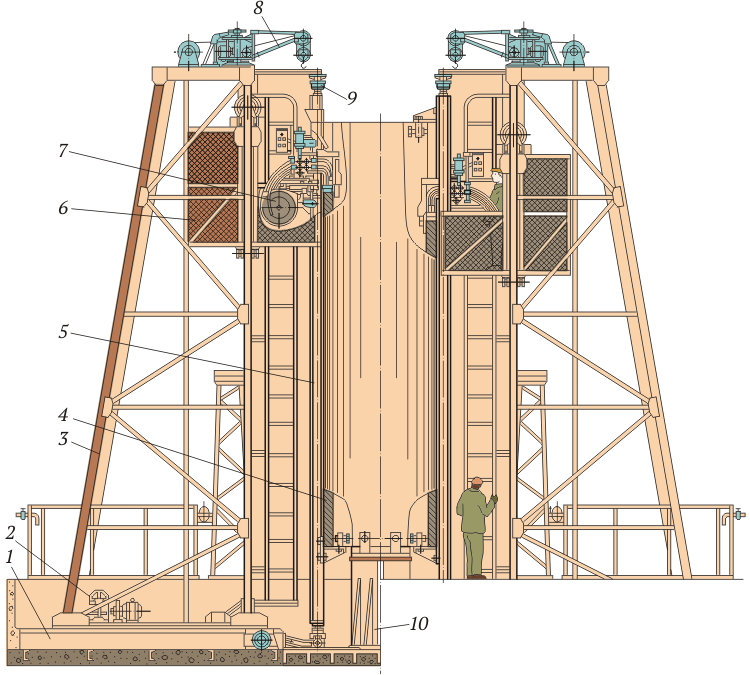

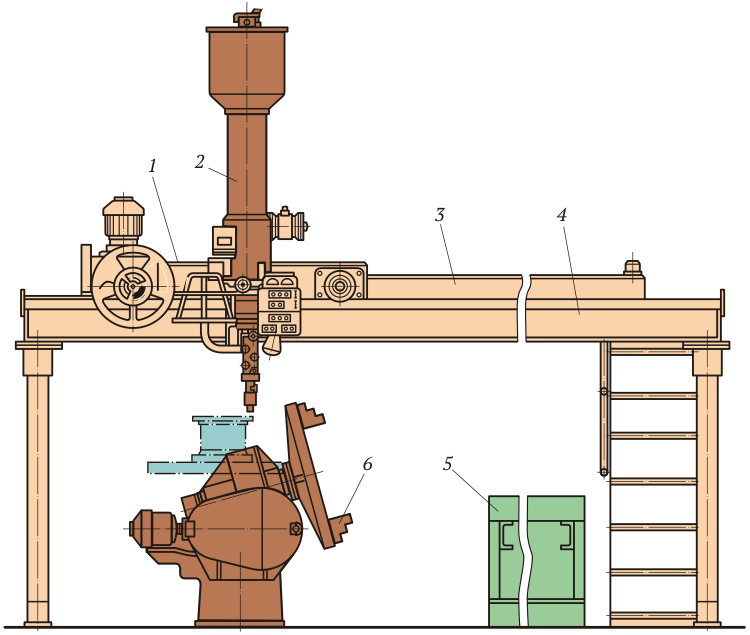

Установка для электрошлаковой сварки прямолинейными швами (рис. 6.1) применяется при изготовлении обечаек диаметром 900…2200 мм и длиной до 6,5 м при толщине стенки 60…160 мм. Обечайки собирают из двух штампованных полуобечаек (корыт) и сваривают одновременно двумя аппаратами, что позволяет не только повысить производительность сварочной установки, но и снизить до минимума деформации обечайки. Установка состоит из двух передвижных электроподъемников 3 и стационарного стенда 10, на котором устанавливают обечайку 4. Подъемники устроены по типу пассажирского лифта и снабжены клетевыми кабинами 6 для сварщиков; в каждой кабине расположены кнопочный пульт управления подъемником, катушки с электродной проволокой и бункер с флюсом.

Рис. 6.1.Установка для электрошлаковой сварки обечаек прямолинейными швами:

Рис. 6.1.Установка для электрошлаковой сварки обечаек прямолинейными швами:

1 — механизированная тележка; 2 — электропривод тележки; 3 — электроподъемник; 4 — обечайка; 5 — вертикальная рельсовая колонна; 6 — клетевая кабина; 7 — сварочный аппарат; 8 — траверса; 9 — шарнирная подвеска; 10 — стационарный стенд

К металлоконструкции каждого подъемника посредством шарнирной подвески верхним и нижним концами прикреплена вертикальная рельсовая колонна 5, несущая сварочный аппарат 7 типа А-372Р. Конструкция шарнирной подвески 9 позволяет горизонтально перемещать колонну в любом направлении и устанавливать ее параллельно шву при случайных перекосах детали. Для облегчения этой операции каждый из двух шарниров рельсовой колонны снабжен сдвоенным суппортом, перемещающим колонну горизонтально в двух взаимно-перпендикулярных направлениях.

Движение подъемника и вертикальное перемещение сварочного аппарата кинематически не связаны между собой и управляются раздельно. Сварочный аппарат непрерывно перемещается по вертикали с автоматически изменяющейся скоростью (зависящей от колебания уровня сварочной ванны), а подъемник периодически поднимается до уровня, обеспечивающего возможность контроля за процессом сварки. Скорость движения подъемника устанавливается в пределах 4…5 м/мин.

Подъемник смонтирован на механизированной тележке 1 с электроприводом 2, позволяющим перемещать его по горизонтальным рельсам, приближая или удаляя от стенда, на котором установлена свариваемая обечайка. Эти перемещения необходимы для безопасности при укладке или снятии обечайки и для подвода подъемника при изменении диаметра свариваемой обечайки. На вершине несущей конструкции подъемника смонтирована траверса 8 с подъемным механизмом, с помощью которой можно поднимать и доставлять сварщику необходимые сварочные материалы (проволоку, флюс), не прерывая процесс сварки.

Каждый подъемник оборудован тремя электроприводами (не считая приводов сварочного аппарата): для подъема кабины, для передвижения подъемника по рельсам со скоростью 1,8 м/мин, для подъема сварочных материалов.

Работа на установке выполняется в следующем порядке. Собранная обечайка подается краном и закрепляется на стенде в вертикальном положении. Затем оба подъемника подъезжают к обечайке и рельсовые колонны с помощью концевых суппортов устанавливаются параллельно стыкам. После сварки обечайки обоими швами подъемники откатываются в сторону, готовую обечайку снимают со стенда, сварочные аппараты опускаются вниз. Далее цикл повторяется.

Установка для электрошлаковой сварки круговыми швами применяется при сварке обечаек диаметром 600…5200 мм и длиной до 25 м при толщине стенки 60…500 мм, массой до 200 т. Обечайка расположена при сварке на роликовом стенде. На тележке смонтирован дубль-аппарат, состоящий из двух трехэлектродных головок типа А-911 и привода. Сварка выполняется одной из головок; другая головка, подготовленная к сварке, находится в резерве. При выходе из строя работающей головки ее заменяют резервной в течение 4…5 с.

6.3Наплавочные установки

Наплавочные установки классифицируются в зависимости от конструкции наплавляемых деталей (для наплавки плоских деталей, деталей типа тел вращения, деталей сложной конфигурации) и от степени универсальности (универсальные или специализированные).

В качестве наплавочных установок часто используются обычные токарные станки, снабженные наплавочным аппаратом. Такие установки применяются для наплавки шеек коленчатых валов, роликов гусеничных тракторов, внутренних поверхностей шатунов и других деталей. В большинстве же случаев наплавочные установки являются специализированным оборудованием.

Универсальная установка У-2 (рис. 6.2) предназначена для дуговой наплавки под слоем флюса плоских деталей и деталей типа тел вращения (их цилиндрических и конических наружных поверхностей). В состав установки входят наплавочный аппарат 2 (типа А-384), укрепленный с помощью выдвижной штанги на самоходной тележке 1 (типа Р-872); рельсовый путь 3, закрепленный на несущей металлоконструкции 4; сварочный манипулятор 6; стеллаж 5 для складирования деталей.

Рис. 6.2.Установка У-2 для дуговой наплавки под слоем флюса плоских деталей и деталей типа тел вращения:

Рис. 6.2.Установка У-2 для дуговой наплавки под слоем флюса плоских деталей и деталей типа тел вращения:

1 — самоходная тележка; 2 — наплавочный аппарат; 3 — рельсовый путь; 4 — несущая металлоконструкция; 5 — стеллаж; 6 — сварочный манипулятор

Детали типа тел вращения устанавливают на манипулятор и вращают со скоростью наплавки. Тележка с наплавочным аппаратом перемещается по рельсовому пути вдоль оси детали. За один оборот наплавляемой детали тележка перемещается на один шаг наплавки. Скорость перемещения тележки регулируется в пределах 1,5…22 мм/мин. При наплавке конических поверхностей деталь наклоняется в манипуляторе так, чтобы образующая конуса была в горизонтальном положении.

Плоские детали при наплавке укладываются на стеллаж, а тележка с наплавочным аппаратом перемещается по рельсовому пути со скоростью наплавки, которая регулируется в пределах 4,5…66,5 м/ч. Сварочная головка получает поперечное перемещение со скоростью 0,5 м/мин от электропривода выдвижной штанги. Ширина плоской детали зависит от длины штанги, на которой укреплена сварочная головка. Максимальная ширина составляет 750 мм. Длина плоских деталей ограничивается длиной стеллажа.

В зависимости от программы выпуска установка может быть выполнена совмещенной (для наплавки плоских деталей и деталей типа тел вращения) или раздельной (для наплавки деталей одного типа). Грузоподъемность манипулятора подбирают в зависимости от массы наплавляемой детали. Наплавочный аппарат комплектуется мундштуками для наплавки одним и тремя электродами и для наплавки ленточным электродом.

Станок Р-922М предназначен для дуговой наплавки в среде углекислого газа внутренних цилиндрических поверхностей. На опорной тумбе станка шарнирно укреплен поворотный стол, на котором смонтированы вращатель с кулачковым патроном и каретка со сварочной головкой и мундштуком. Для переналадки станка на разные диаметры наплавляемых деталей сварочная головка снабжена механизмом вертикальной настройки.

Наплавляемую деталь устанавливают и закрепляют в кулачковом патроне. При наплавке длинной детали ее консольный конец опирается на роликовый люнет. При наплавке цилиндрических деталей стол располагают горизонтально. При наплавке внутренних конических поверхностей стол с помощью механизма поворота устанавливают под определенным углом так, чтобы наплавляемый участок был расположен горизонтально. За один оборот наплавляемой детали каретка со сварочной головкой перемещается на один шаг наплавки.

Для предупреждения образования трещин деталь подогревают кольцевым индуктором, питающимся током промышленной частоты. Индуктор установлен на тележке и перемещается вдоль стола вручную. Станок рассчитан для наплавку деталей с внутренним диаметром 90…420 мм, наружным диаметром 150…645 мм, длиной до 1200 мм и массой до 2 т.

Контрольные вопросы

1. Каково назначение сварочных и наплавочных установок? Из каких элементов они компонуются?

2. Расскажите о разновидностях установок для автоматической сварки листовых полотнищ. Как они устроены?

3. Как устроены установки для автоматической сварки цилиндрических технических сосудов прямолинейными и круговыми швами?

4. Расскажите о разновидностях установок для автоматической сварки балочных конструкций.

2020-08-05

2020-08-05 518

518