При выборе порошковых материалов для наплавки следует руководствоваться требованиями ремонтного чертежа и технических условий на восстанавливаемую деталь. Чаще всего необходимый порошковый материал выбирают с учетом требуемой твердости поверхности. При наплавке допускается смешивание порошков различных марок для получения необходимой твердости покрытия, отличающейся от данных, приведенных в табл. 3.6. Для наплавки обычно используют порошки грануляцией 40…100 мкм, которые перед употреблением сушат для обезвоживания при температуре 200…300°С и просеивают через сито с номером сетки 02 по ГОСТ 6613—86.

К вспомогательным материалам при газопорошковой наплавке относят порошки для предварительной обработки поверхности, которая включает в себя очистку в камерах струйной обработки, где желательно применять дробь чугунную или стальную колотую фракцией 800 мкм марок ДЧК-08 и ДСК-08 (ГОСТ 11964—81). Воздушная магистраль при абразивно-струйной обработке поверхностей под наплавку должна обеспечивать подачу сжатого воздуха давлением 0,4…0,6 МПа при его расходе до 60 м3/ч.

3.2.3. Аппаратура и оснастка для газопорошковой наплавки

Основой конструкции горелок для наплавки и аппаратов для напыления является базовая схема сварочной горелки, которая служит для смешивания газа с кислородом и получения газового пламени. Мощность, состав и форма сварочного пламени зависят от конструкции мундштуков наконечников горелок.

Сварочные горелки подразделяют:

§ по способу подачи горючего газа и кислорода в смесительную камеру — на инжекторные и безынжекторные;

§ роду применяемого горючего газа — на ацетиленовые и для газов-заменителей;

§ назначению — на универсальные (сварка, наплавка) и специализированные (выполнение одной операции);

§ форме пламени — на однопламенные и многопламенные;

§ мощности пламени — на микромощные (до 60 л/ч), малой (до 700 л/ч), средней (до 2500 л/ч) и большой мощности (до 7000 л/ч);

§ способу применения — на ручные и машинные.

Горелки для газопорошковой наплавки, выполненные на базе сварочных горелок, отличаются от обычных горелок принципом работы и конструкцией: в горелках для наплавки предусмотрен питатель (бункер) с порошковым материалом.

Основная трудность при конструировании горелок — обеспечение разрежения канала порошкового бункера: существует возможность обратного удара пламени в бункер.

Для комплексной реализации технологического процесса восстановления деталей машин газопламенным нанесением порошковых материалов разработаны специализированные установки и посты.

Пост для газопорошковой наплавки серии 01.05-148 «Ремдеталь» состоит из стола сварщика, оснастки для наплавки деталей типа «вал», горелок марки ГН-2 для работы на ацетилене и для работы на пропане.

Примерный состав оборудования и оснастки для газопорошковой наплавки приведен в табл. 3.7.

| Таблица 3.7. Оборудование и оснастка для газопорошковой наплавки | ||

| № п/п | Наименование оборудования | Количество (длина) |

| 1 | Стол сварщика модели С10020 | 1 |

| 2 | Горелка наплавочная типа ГН-2 | 2 |

| 3 | Баллон кислородный | 1 |

| 4 | Баллон ацетиленовый или пропановый | 1 |

| 5 | Шланги кислородные | 15 м |

| 6 | Шланги ацетиленовые или пропановые | 15 м |

| 7 | Приспособление для наплавки | 1 |

| 8 | Подставка под баллоны | 1 |

| 9 | Редуктор кислородный | 1 |

| 10 | Редуктор ацетиленовый или пропановый | 1 |

Технические характеристики поста для газопорошковой наплавки

серии 01.05-148 «Ремдеталь»

- Давление газа, МПа (не более):

- пропана0,02

- ацетилена0,07

- кислорода0,5

- Расход:

- пропана, м30,10…0,15

- ацетилена, м30,30…0,45

- кислорода, м30,35…0,60

- порошка, кг/ч2

- Расстояние между горелкой и поверхностью, мм:

- перед нанесением покрытия15…25

- при оплавлении6…8

- Занимаемая постом площадь, м215

Горелки для газопорошковой наплавки марок ГН-1, ГН-2 и ГН-3 обеспечивают подачу рабочих газов и порошка с помощью системы инжекторов для ацетилено-кислородной смеси.

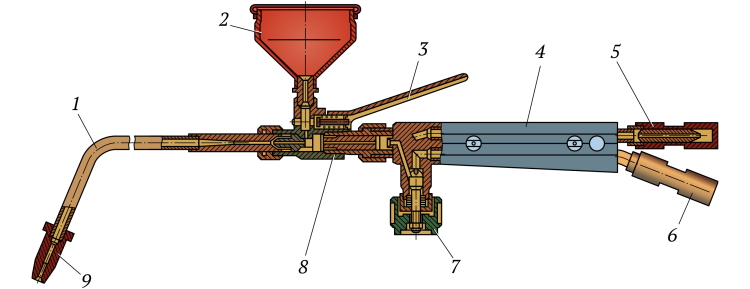

Устройство типовой горелки марки ГН-2, разработанной «ВНИИ Автогенмаш», показано на рис. 3.8.

Рис. 3.8.Устройство горелки марки ГН-2 для газопорошковой наплавки:

Рис. 3.8.Устройство горелки марки ГН-2 для газопорошковой наплавки:

1 — наконечник; 2 — бункер для порошка; 3 — рычаг подачи порошка; 4 — ствол-рукоятка; 5 и 6 — штуцеры для подачи соответственно кислорода и горючего газа; 7 — регулировочный вентиль; 8 — переходник с узлом для подачи порошка; 9 — мундштук

Для всех способов газопламенного восстановления применяются порошки с гранулометрическим составом в пределах 40…100 мкм.

Технические характеристики горелок для газопорошковой наплавки

Горелка марки ГН-2 — горелка средней мощности, предназначена для ручной газопорошковой наплавки самофлюсующимися сплавами деталей массой до 5 кг в целях их восстановления и упрочнения.

Горелка марки ГН-3 — горелка большой мощности, предназначена для восстановления и упрочнения крупногабаритных деталей наплавкой ацетиленово-кислородным пламенем самофлюсующихся материалов.

Горелка марки ГН-4 — предназначена для ручной и механизированной наплавки деталей цилиндрической формы методом поверхностного напыления и последующего оплавления порошковых самофлюсующихся сплавов.

Конструктивное устройство горелок перечисленных марок идентично; все они инжекционного типа, т.е. работают по принципу всасывания горючих газов за счет разрежения в канале ствола.

Горелка состоит (см. рис. 3.8) из ствола-рукоятки, переходника с узлом для подачи порошка, наконечника, вентилей кислорода и горючего газа. К стволу накидной гайкой присоединяется переходник с узлом подачи порошка. В переходнике установлен инжектор первой ступени. Механизм подачи порошка включает в себя бункер и рычажный механизм, обеспечивающий пуск и прекращение подачи порошка. Наконечник состоит из смесительной камеры с инжектором второй ступени, трубки и мундштука.

Принцип работы горелок. Кислород от баллона с редуктором по резинотканевому рукаву и горючий газ через соответствующие штуцеры поступают к регулировочному вентилю. Далее кислород поступает в инжектор первой ступени, расположенный в канале переходника, где создается разрежение, которое способствует при открытом канале дозатора всасыванию порошка из бункера. Кислородно-порошковая смесь поступает в инжектор второй ступени и далее в смесительную камеру наконечника. Создаваемое разрежение в каналах горелки достаточно для всасывания горючего газа в объеме, равном или несколько большим объема подаваемого кислорода.

3.2.4. Технология газопорошковой наплавки. Контроль качества

Перед началом работы необходимо убедиться в исправности горелки. Для этого перед присоединением ацетиленового рукава при открытом вентиле кислорода и ацетилена проверяют наличие разрежения (подсоса) в ацетиленовых каналах ствола и канале бункера для порошка при нажатом рычаге подачи порошка. Убедившись в исправности горелки, подсоединяют ацетиленовый рукав и зажигают горелку, предварительно открыв на 1/4 оборота вентиль кислорода и на один оборот вентиль горючего газа. Затем регулируют пламя по мощности и составу. Мощность пламени зависит от давления рабочих газов.

По составу пламя может быть нормальным, науглероживающим или окислительным, что определяется коэффициентом соотношения газов β:

β = V к / V г

где V к — объем (расход) кислорода, л (м3/ч); V г — объем (расход) горючего газа, л (м3/ч).

Для ацетилено-кислородного пламени: нормальное β = 1,1…1,2, науглероживающее (восстановительное) β ≤ 1,0 и окислительное β > 1,3.

Для пропано-кислородного пламени: нормальное β — 3,5…4,5, науглероживающее (восстановительное) β ≤ 2,1 и окислительное β > 5,5.

В начале процесса устанавливают нормальное пламя, заполняют порошком бункер на 2/3 объема и начинают наплавку, проверив нажатием на рычаг по внешнему виду пламени (пламя становится более яркое) подачу порошка.

Детали, подлежащие восстановлению, должны быть промыты в горячем (температура — 85…90°С) растворе моющих средств марок МЛ-51, МС-5, «Лабомид-101» и др.

Наплавляемые поверхности должны быть зачищены до металлического блеска абразивным кругом, наждачной бумагой или абразивной крошкой в пескоструйной камере. Близлежащие поверхности, не подлежащие наплавке, защищают экранами, специальной пастой или асбестовыми материалами.

Подготовленные к наплавке поверхности деталей массой до 2 кг (коромысла, толкатели, отжимные лапки, вилки коробок передач и др.), имеющие небольшие локальные износы, разогревают до температуры «отпотевания» (без расплавления) основного металла. Наплавку ведут периодически подавая в наплавочную ванну необходимое количество порошка. Толщину наплавляемого слоя определяют с учетом износа детали и припуска на механическую обработку. За один проход рекомендуется наплавлять слой толщиной не более 2 мм. Если необходимо получить большую толщину покрытия, цикл повторяют.

При наплавке поверхностей крупногабаритных деталей (тормозные шкивы, распределительные валы, диски сцепления, рабочие органы почвообрабатывающих машин, лопатки насосов и др.) для уменьшения деформаций и возможности появления трещин от локального нагрева их предварительно нагревают в печах или горелкой до температуры 350…380°С. Наплавку желательно вести участками вразброс. Так, например, у кулачков распределительных валов, в том числе и чугунных, рекомендуется наплавлять диаметрально противоположные поверхности от вершины к затылованной части, начиная с крайних кулачков до середины. В любом случае для снижения деформаций наплавку сложных деталей следует вести таким образом, чтобы «тепловая ось» проходила через центр тяжести детали.

Для снижения возможности окисления поверхности и уменьшения глубины проплавления основного металла наплавку деталей рекомендуется проводить науглероживающим пламенем при следующем режиме:

§ давление газов, МПа:

§ кислорода — 0,5…0,6;

§ пропана — 0,02…0,04;

§ ацетилена — 0,01…0,05;

§ расстояние до наплавляемой поверхности, мм, — 20…50.

После наплавки стальные детали охлаждают на воздухе, а чугунные детали и детали сложной конфигурации — в специальных термосах.

При проведении наплавочных работ могут возникнуть неисправности и дефекты, методы устранения которых указаны в табл. 3.8.

| Таблица 3.8. Неисправности и дефекты газопорошковой наплавки, методы их устранения | |

| Неисправности, дефекты | Методы устранения |

| Утечка газов через сальниковые уплотнения и штуцеры | Подтянуть сальниковые гайки и штуцеры. Заменить резиновые прокладки |

| Нет разрежения в ацетиленовом канале | Прочистить инжектор первой ступени «кислород—порошок». Вывернуть его на 1/4 оборота |

| Неправильная форма ядра пламени | Прочистить выходной канал мундштука |

| Нет подачи порошка | Нажать на рычаг (предварительно сняв бачок), перекрыть отверстие мундштука и продуть каналы кислородом. Заменить резиновую втулку. Вывернуть регулировочный винт |

| Большая пористость покрытий из-за наличия ржавчины на поверхности или перегрева детали | Удалить наплавленный слой, тщательно зачистить поверхность и повторить наплавку |

| Несплошность покрытия (покрытие состоит из отдельных крупных несплавляющихся капель из-за перегрева детали при малой подаче порошка) | Удалить покрытие, охладить деталь и повторить наплавку |

| Обратный удар пламени из-за износа канала инжектора второй ступени | Заменить инжектор |

Обработка наплавленных покрытий. Самофлюсующиеся сплавы относятся к числу труднообрабатываемых материалов, поэтому обработку покрытий из этих сплавов рекомендуется проводить лезвийным инструментом при твердости покрытий до 40 НRСэ и шлифованием при твердости более 40 НRСэ. При лезвийной обработке наиболее эффективны и стойки к изнашиванию резцы с пластинами из сплавов марок ВК-3 и ВК-4, а также металлокерамические — гексанит и эльбор-Р. Обработку покрытий проводят в две стадии:

§ стадия 1 — черновая: твердыми сплавами ВК3, ВК4 или гексанитом;

§ стадия 2 — чистовая: гексанитом, эльбором-Р или шлифовальными кругами.

Оптимальные режимы токарной обработки наплавленных поверхностей

| Показатели | Стадии обработки | |

| Черновая | Чистовая | |

| Скорость резания, м/с | 0,3…0,4 | 0,4…0,5 |

| Скорость подачи, мм/об | 0,15…0,20 | 0,10...0,15 |

| Глубина резания, мм | 0,3…0,4 | 0,15…0,20 |

Методы контроля качества. Контроль деталей на наличие трещин, раковин, пор, отслоений и шлаковых включений осуществляется с помощью лупы четырехкратного увеличения.

Измерительный контроль осуществляется с помощью штангенциркуля и микрометра.

Контроль порошка на твердость и микротвердость производится на образце с наплавленным слоем на приборах Роквелла или Виккерса.

Температура наплавляемой поверхности контролируется термокарандашами.

Контрольные вопросы

1. Для каких целей наиболее эффективна ручная дуговая наплавка?

2. Каковы особенности ручной дуговой наплавки неплавящимся электродом?

3. Какие порошкообразные наплавочные материалы используются при ручной дуговой наплавке?

4. Каковы режимы наплавки угольным электродом?

5. Назовите особенности ручной дуговой наплавки плавящимся электродом.

6. Укажите основные параметры режимов ручной дуговой наплавки в нижнем положении.

7. Какие источники тока используются для ручной дуговой наплавки?

8. Для чего предназначены сварочные выпрямители?

9. Каковы особенности газопорошковой наплавки?

10. В какой последовательности рекомендуется выполнять наплавку напылением с одновременным оплавлением?

11. Какие материалы используются для газопорошковой наплавки?

12. Опишите устройство горелки для газопорошковой наплавки.

13. Что входит в состав поста для газопорошковой наплавки?

14. Опишите технологию газопорошковой наплавки.

15. Как производится механическая обработка поверхностей, наплавленных газопорошковым способом?

16. Какие методы применяются для контроля качества газопорошковой наплавки?

2020-08-05

2020-08-05 868

868