ГЛАВА4Механизированные способы сварки и наплавки

· 4.1. Общие сведения

· 4.2. Электродуговая сварка и наплавка под слоем флюса

· 4.3. Электродуговая сварка и наплавка в среде защитных газов

· 4.4. Сварка и наплавка порошковой проволокой и шнуровыми материалами

· 4.5. Электроконтактная приварка металлического слоя

· 4.6. Лазерная наплавка

· 4.7. Плазменная сварка и наплавка

· 4.8. Электрошлаковая сварка и наплавка

· 4.9. Электроискровая наплавка

· 4.10. Наплавка током высокой частоты

· 4.11. Наплавка лежащим электродом

· 4.12. Вибродуговая наплавка

4.1Общие сведения

Механизированные сварка и наплавка осуществляются многими способами, однако производственное применение находит сравнительно небольшое число способов, важнейшие из которых основаны на использовании дуговой сварки плавящимся электродом [5].

Главные особенности механизированных сварки и наплавки, отличающие ее от ручной дуговой наплавки штучными электродами, заключаются в следующем:

1) в непрерывности процесса, обычно достигаемой использованием электродной проволоки или ленты в виде больших мотков;

2) подводе тока к электроду на минимальном расстоянии от дуги, что позволяет применять ток большой силы без перегрева электрода;

3) использовании специальных устройств для подачи электродного или присадочного материала в дугу и механизмов для передвижения дуги или наплавляемого изделия.

4.2Электродуговая сварка и наплавка под слоем флюса

· 4.2.1. Особенности

· 4.2.2. Сварочные материалы

· 4.2.3. Методы легирования наплавляемого металла

· 4.2.4. Приемы автоматической наплавки под слоем флюса

· 4.2.5. Оборудование для автоматической однодуговой сварки и наплавки под слоем флюса

· 4.2.6. Технологические возможности однодуговой сварки и наплавки под слоем флюса

· 4.2.7. Специализированное оборудование для электродуговой сварки и наплавки под слоем флюса

4.2.1. Особенности

Из всех способов механизированных сварки и наплавки в настоящее время наибольшее распространение получила наплавка под слоем флюса.

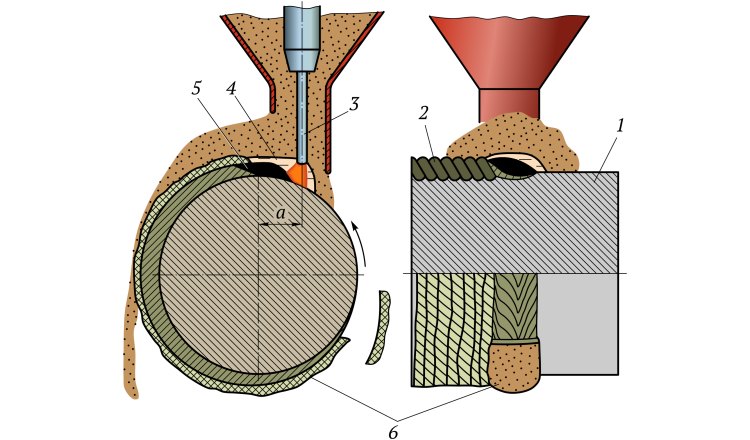

Схема процесса наплавки под слоем флюса показана на рис. 4.1.

Рис. 4.1.Схема наплавки тела вращения под слоем флюса:

Рис. 4.1.Схема наплавки тела вращения под слоем флюса:

1 — изделие; 2 — наплавляемый слой; 3 — электрод; 4 — расплавленный шлак; 5 — ванночка жидкого металла; 6 — шлаковая корка; а — смещение электрода с зенита

При наплавке под слоем флюса дуга горит между голым электродом (электродной проволокой) и изделием, к которым подведен ток. Электрод и поверхность изделия расплавляются в дуге, образуя ванну жидкого металла. Наплавляемый участок предварительно покрывают толстым слоем сыпучего сварочного флюса.

По мере удаления сварочной дуги жидкий металл и шлак затвердевают и при этом образуется наплавленный валик, покрытый шлаковой коркой и нерасплавившимся флюсом; остывшая шлаковая корка удаляется. Электрод подается в зону наплавки из катушки (бухты) подающим механизмом наплавочного аппарата. Скорость подачи электрода равна скорости его плавления, благодаря чему в процессе наплавки длина дуги сохраняется постоянной. Флюс в процессе наплавки непрерывно поступает из бункера.

При наплавке под слоем флюса используют «голый» электрод в виде проволоки или ленты, что позволяет максимально приблизить к сварочной дуге место подвода тока. При этом уменьшается вылет электрода, т.е. участок электрода, по которому протекает ток (расстояние от токоподводящего контакта до конца электрода со стороны дуги). В результате удается повысить силу тока, а следовательно, и производительность по сравнению с ручной наплавкой штучными электродами. Электродная проволока при механизированной наплавке под слоем флюса нагревается теплотой сварочной дуги, которая вводится через пятно нагрева на торце электрода, и теплотой, выделяющейся по закону Джоуля—Ленца при протекании сварочного тока на участке вылета электрода.

Теплота сварочной дуги нагревает электрод с торца на участке длиной не более 10 мм. На всей длине вылета электрод нагревается током. Количество теплоты, выделяемой током по закону Джоуля—Ленца, рассчитывается по формуле

Q =0,241 I2св (ρLt)/ F, (4.1)

где I св — сила сварочного тока, А; r — удельное сопротивление, Ом·см; L — длина вылета электрода, см; t — период протекания тока, с; F — площадь сечения электрода, см2.

Из формулы (4.1) следует, что количество теплоты, выделяемой в электроде, будет тем больше, чем больше сила тока, удельное сопротивление, длина вылета и период протекания тока.

Удельное сопротивление железа и низкоуглеродистой стали при нагреве до 800°С возрастает в 6…10 раз. Это значительно ускоряет нагрев электрода. Его перегрев ухудшает формирование наплавленного металла, увеличивает потери электродного металла и нарушает нормальный процесс плавления электрода.

Вылет электрода L при ручной и механизированной наплавке неодинаков. В начальный момент при ручной наплавке вылет (длина электрода) составляет 300…400 мм, по мере плавления электрода она уменьшается; при механизированной наплавке плавящимся электродом вылет равен 20…60 мм и сохраняется постоянным. Так как при ручной наплавке по всей длине электрода протекает сварочный ток, то при увеличении силы тока выше определенного предела наблюдается перегрев электрода.

При наплавке под слоем флюса вылет электрода небольшой и в зону горения дуги непрерывно поступает «холодный» электродный металл, по которому ток не проходил. Чтобы предотвратить перегрев электрода и обеспечить нормальное плавление обычно устанавливают оптимальную плотность тока, под которой понимают силу тока, проходящего по электроду, отнесенную к единице площади его сечения (А/мм2). Обычно при ручной наплавке плотность тока составляет 10…20 А/мм2, а при наплавке под слоем флюса — 30…130 А/мм2.

Флюс насыпается слоем толщиной 50…60 мм, при этом статическое давление слоя флюса на жидкий металл составляет 7…9 г/см2, дуга горит под слоем флюса — закрытая дуга. Этого, как показывает опыт, достаточно, чтобы устранить нежелательное механическое воздействие дуги на ванну жидкого металла, его разбрызгивание и нарушение формирования шва даже при очень больших токах. В то время как открытая дуга при силе тока 400…500 А и более, механически воздействуя на ванну жидкого металла, затрудняет наплавку вследствие разбрызгивания металла и нарушения правильного формирования шва.

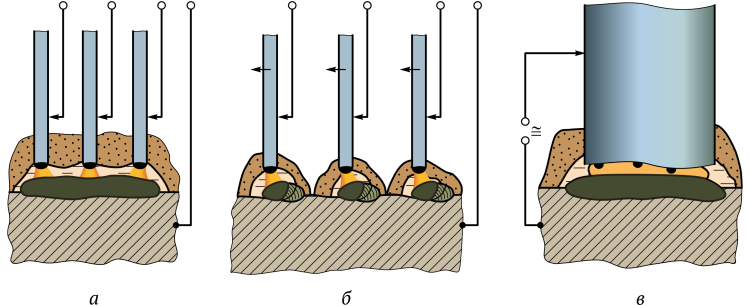

Увеличение производительности при одноэлектродной наплавке под слоем флюса за счет повышения силы сварочного тока не всегда возможно [8]: при увеличении силы сварочного тока увеличивается глубина проплавления основного металла и длина сварочной ванны, в результате могут появиться прожоги при наплавке тонкостенных деталей, нежелательное разбавление наплавленного металла основным и стекание жидкого металла и шлака при наплавке цилиндрических деталей, поэтому применяются такие разновидности наплавки под слоем флюса, как многоэлектродная, многодуговая и наплавка электродной лентой (рис. 4.2).

Рис. 4.2.Виды механизированной наплавки под слоем флюса:

Рис. 4.2.Виды механизированной наплавки под слоем флюса:

а — многоэлектродная; б — многодуговая; в — электродной лентой

Характерной особенностью наплавки электродной лентой является малая глубина проплавления основного металла и возможность получения за один проход широкого валика (шириной практически до 100 мм).

При многоэлектродной наплавке в зону дуги одновременно подаются несколько электродов, которые подключаются к одной фазе сварочного трансформатора. Дуга периодически перемещается с одного электрода на другой, при этом получается общая сварочная ванна с небольшой глубиной проплавления основного металла и широкий наплавленный валик. Результаты наплавки зависят от правильной установки расстояния между центрами соседних электродов.

При наплавке электродной лентой и при многоэлектродной наплавке повышение производительности достигается за счет применения сварочного тока большой силы без значительного увеличения глубины проплавления основного металла.

При многодуговой наплавке применяется одновременно несколько наплавочных аппаратов или один аппарат с несколькими электродами; каждый электрод питается от отдельного источника тока. Образуется несколько отдельных дуг и раздельные сварочные ванны. Производительность наплавки повышается за счет одновременного применения нескольких сварочных дуг сравнительно небольшой мощности. Процесс многодуговой наплавки легко контролируется и управляется.

Качество наплавленного металла, форма валиков и глубина проплавления металла изделия зависят от режима наплавки. Основными параметрами (составляющими) режима механизированной наплавки являются:

§ сила сварочного тока;

§ напряжение дуги;

§ сечение электродного материала;

§ скорость наплавки;

§ вылет электрода;

§ скорость подачи электрода;

§ высота слоя флюса;

§ угол наклона электрода.

Благодаря весьма совершенной защите жидкого металла при наплавке под слоем флюса получается однородный наплавленный металл без трещин и пор. При наплавке под слоем флюса наплавленный металл получается с гладкой поверхностью и плавным переходом от валика к валику.

Условия труда при наплавке под слоем флюса значительно лучше, чем при ручной и механизированной наплавке открытой дугой. Под слоем флюса можно наплавить слой металла почти любого химического состава и толщиной до 1,5 мм и более. Легирование наплавленного металла может осуществляться различными способами, однако наибольшее распространение получило легирование через электродную проволоку. Для наплавки высоколегированных сплавов преимущественно применяется порошковая проволока, что позволяет в некоторых случаях в 10 раз и более повысить износостойкость деталей. Практическое применение находит наплавка различных деталей, имеющих форму тел вращения диаметром более 40 мм (цилиндрические, конические поверхности и др.), а также всевозможных плоских деталей и изделий сложной формы.

4.2.2. Сварочные материалы

Сварочными материалами при наплавке под слоем флюса являются различные электродные материалы и флюс.

Электроды. В качестве электрода может использоваться сварочная проволока сплошного сечения, лента малой толщины (0,4…1,0 мм) и большой ширины (20…100 мм), порошковая проволока и порошковая лента.

При наплавке ленточными электродами дуга перебегает от одного края ленты к другому и равномерно оплавляет ее торец. Коэффициент наплавки при этом получается больше, чем при использовании проволочных электродов, а глубина проплавления и доля основного металла в наплавленном слое тем меньше, чем больше ширина ленты. Ленточными электродами выполняется широкослойная наплавка, причем ширина наплавленного слоя примерно равна ширине ленточного электрода.

Флюсы. Керамические (неплавленные) флюсы используют при наплавке в сочетании с электродами, выполненными из низкоуглеродистой стали.

Плавленные флюсы применяют с электродами, выполненными из легированной стали.

Керамические (неплавленные) флюсы представляют собой шихту тонкоизмельченных минеральных веществ ферросплавов, силикатов и других соединений, замешанную на жидком стекле и гранулированную до определенной крупности. Керамические флюсы позволяют легировать наплавляемый металл в широком диапазоне свойств по прочности, твердости, износостойкости и т.д.

Плавленные флюсы получают сплавлением компонентов шихты в электрических или пламенных печах. Пределы легирования наплавленного металла у этих флюсов ограничены.

В состав флюса входят легирующие, газообразующие, раскисляющие, ионизирующие и шлакообразующие компоненты.

4.2.3. Методы легирования наплавляемого металла

Для обеспечения необходимых свойств наплавленного слоя в расплавленный металл сварочной ванны необходимо ввести определенные легирующие элементы, которые вводят в сварочную ванну через флюс и электродную проволоку.

При наплавке под слоем флюса могут быть применены следующие основные методы легирования, а также их комбинации:

1) легированная электродная проволока или лента и нелегированный флюс;

2) порошковая проволока или лента и нелегированный флюс;

3) обычная проволока или лента и легирующий флюс;

4) легирование за счет дополнительных материалов, наносимых на деталь перед движущейся дугой с использованием обычных электродных материалов и флюса.

В качестве дополнительных материалов может использоваться добавочный электрод, который подается в дугу под углом 25…300° к наплавляемой поверхности, крупнозернистый порошок (диаметр частиц 0,4…4,0 мм) и пасты, наносимые на поверхность изделий перед наплавкой.

4.2.4. Приемы автоматической наплавки под слоем флюса

Автоматическая наплавка под слоем флюса может выполняться проволочными и ленточными электродами.

При наплавке проволочными электродами различают однодуговую и многоэлектродную наплавки.

При однодуговой наплавке процесс ведется одним электродом.

При многоэлектродной наплавке одновременно плавятся несколько электродных проволок, подключенных к одному полюсу источника тока и расположенных поперек оси наплавляемого валика. Под флюсом образуется общая сварочная ванна, электроды плавятся поочередно. Этот способ позволяет получить за один проход широкий наплавленный слой. В некоторых случаях наплавку выполняют электродной проволокой с поперечными (поперек оси наплавляемого валика) колебаниями электрода. Форма сварочной ванны при этом идентична получаемой при наплавке электродной лентой, а электродный материал — более дешевый и доступный.

Описанные приемы автоматической наплавки под слоем флюса эффективны для крупногабаритных изделий. Детали малых размеров и тонкостенные покрытия наплавляются вибрирующим электродом. В этом случае с помощью эксцентрикового механизма осуществляется вибрация электрода в области токоподвода в осевом направлении. Частота вибрации — 20…60 Гц, амплитуда — 0,5…3,0 мм. Наплавка выполняется электродной проволокой малого диаметра (0,8…1,2 мм) на токе 50…100 А.

4.2.5. Оборудование для автоматической однодуговой сварки и наплавки под слоем флюса

Наплавочные работы под слоем флюса выполняются, как правило, на том же оборудовании (автоматах), что и сварочные работы под слоем флюса.

В состав сварочного оборудования входят:

§ кондуктор для фиксации деталей в процессе сварки и наплавки;

§ манипулятор для перемещении деталей или автомата;

§ сварочный автомат с источником питания.

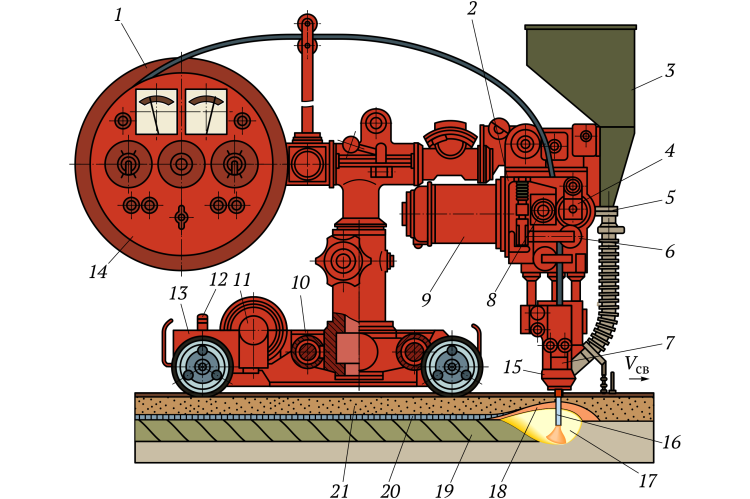

Автоматическую сварку и наплавку выполняют подвесными сварочными головками и сварочными тракторами самоходного типа, перемещающимися по изделию. Устройство сварочного автомата-трактора модели АДС 1000 показано на рис. 4.3.

Рис. 4.3.Устройство сварочного автомата-трактора модели АДС 1000:

Рис. 4.3.Устройство сварочного автомата-трактора модели АДС 1000:

1 — кассета для электродной проволоки; 2 — механизм подачи проволоки; 3 — бункер для подачи флюса; 4 и 8 — подающие ролики; 5 — дозатор; 6 — правящие ролики; 7 — токоподводящее устройство; 9 и 11 — электродвигатели постоянного тока; 10 — маховик; 12 — рукоятка включения движения каретки; 13 — каретка; 14 — пульт управления автоматом; 15 — токопроводящий мундштук; 16 — электродная проволока; 17 — газовый пузырь; 18 — расплавленный флюс; 19 — наплавленный металл; 20 — шлаковая корка; 21 — флюс

Механическая часть автомата состоит из механизма подачи электродной проволоки и флюса в зону горения дуги и каретки — механизма перемещения автомата вдоль оси шва.

Каретку 13, имеющую колесный ход, приводит в движение электродвигатель постоянного тока 11 через два червячных редуктора и зубчатую муфту, включаемую при подъеме рукоятки 12. Каретка движется по рельсовому пути на обрезиненных колесах, играющих роль электроизоляторов. На каретке установлен суппорт с маховиком 10 для поперечных настроечных перемещений. На суппорте закреплена колонка с Т-образным кронштейном. На одном плече кронштейна укреплена кассета 1 для электродной проволоки и пульт управления 14 автоматом. На другом плече шарнирно подвешена сварочная головка, состоящая из механизма подачи проволоки 2 с электродвигателем постоянного тока 9 и подающими роликами 8. При вращении роликов проволока вытягивается из кассеты и проталкивается через правящие ролики 6 и канал токоподводящего устройства 7, который состоит из двух медных пластин, сжатых пружинами, и сменных вкладышей. Токоподводящее устройство присоединено к сварочному источнику с падающей характеристикой через контактор, находящийся в шкафу управления под автоматом. Другой полюс источника присоединен к сварочному приспособлению, в котором крепятся наплавляемые детали.

Над сварочной головкой закреплен бункер для подачи флюса 3 с дозатором 5 и гибким шлангом. Управление автоматом производят с пульта 14, имеющего амперметр со шкалой до 1,0 кА, вольтметр на 100 В для измерения параметров режима наплавки и другие пускорегулирующие устройства.

Конечно, наиболее эффективно наплавка ведется с помощью специальных наплавочных (сварочных) автоматов, позволяющих наносить расплавленный металл на сравнительно большую площадь. Используют наплавочные автоматы, как правило, при необходимости проведения наплавки в тяжелом тепловом режиме — автоматы могут выдерживать такой режим в течение нескольких десятков минут. Кроме того, наплавочные автоматы комплектуются приспособлениями для получения более широкого валика, чем при сварке. Так, при использовании наплавочной сплошной или порошковой ленты можно получить с помощью наплавочного автомата валик шириной до 200 мм, а при программном перемещении автомата и изделия можно наплавлять детали сложных форм. Технические характеристики широко используемых для наплавки сварочных автоматов приведены в табл. 4.1, в том числе моделей АД-231 и АДФ-1002, изображенных на рис. 4.4.

| Таблица 4.1. Технические характеристики сварочных автоматов | |||||||

| Показатель | А-1406 | А-1412 | А-1416 | АД-231 (рис. 4.4, а) | АДГ-515 | АДФ-1202 | АДФ-1002 (рис. 4.4, б) |

| Тип | Подвесной | Самоходный двухдуговой | Самоходный | Наплавочный | Трактор | ||

| Номинальный сварочный ток, А (при ПВ 100%) | 1250 (500)* | 1250×2 | 1250 (500)* | 1250 | 500 (ПВ 60%) | 1250 | 1250 (1000)* |

| Пределы регулирования тока, А | 250…1250 (50…500)* | 250…1250 | 250…1250 (50…500)* | 250…1250 | 60…500 | 300…1250 | 200…1250 (300…1200)* |

| Диаметр электродной проволоки, мм | 2…5 (1,2…2,0)* | 3…6 | 2…5 (1,2…2,0) | 4…6 (лента 0,5…4×20…60) | 1,2…3,0 | 2…6 | 2…5 |

| Скорость подачи проволоки, м/ч | 17…553 | 15…583 | 50…510 | 10…460 | 120…960 | 60…360 | 60…360 |

| Скорость сварки, м/ч | — | 12…250 | 12…120 | 6…60 | 12…120 | 12…120 | 12…120 |

| Источник питания | KИУ-1201 (KИУ-501) | KИУ-1201 — 2 шт. | KИУ-1201 (KИУ-501) | KИУ-1201 | ВДУ-505 | ВДУ-1202 | ВДУ-1202 (ТДФЖ-1002) |

| Габаритные размеры, мм: автомата источника питания | 890×1010×1725 960×680×890 | 1390×840×1820 960×680×890 — 2 шт. | 960×860×1860 960×680×890 | 1090×860×2350 960×680×890 | 800×450×600 760×700×900 | 1100×450×770 1080×685×885 | 850×370×730 1080×685×885 |

| Масса, кг: автомата источника питания | 185 550 (275)* | 400 550×2 | 320 550 (275)* | 310 550 | 60 300 | 78 500 | 47 630 (520)* |

| Изготовитель | «KЗЭСО» | «Электрик» | «Искра» | ||||

| * Технические характеристики в случае комплектования автомата источником питания, указанным в скобках. | |||||||

ца 4.1. Технические характеристики сварочных автоматов

Рис. 4.4.Сварочные автоматы моделей АД-231 (а) и АДФ-1002 (б)

4.2.6. Технологические возможности однодуговой сварки и наплавки под слоем флюса

Сварку и наплавку под слоем флюса выполняют в основном для создания на поверхности детали износостойкого слоя толщиной до 3 мм и более. Сварку и наплавку производят как на плоские поверхности, так и на тела вращения.

Сварку и наплавку плоских поверхностей осуществляют проволочными и ленточными электродами. Тела вращения диаметром менее 100 мм наплавляют проволочными электродами по винтовой линии, т.е. когда деталь вращается, а сварочная (наплавочная) головка перемещается вдоль оси детали со скоростью, обеспечивающей перекрытие наплавляемых валиков. При среднем диаметре деталей 100…300 мм наплавку можно выполнять проволочными электродами с поперечными колебаниями электрода, а при диаметре деталей 300 мм и более для наплавки желательно использовать ленточные электроды.

Трудность наплавки тел вращения обусловлена главным образом опасностью стекания сварочной ванны. Широкослойная наплавка (многоэлектродная, лентой, с поперечным колебанием электрода) образует короткую сварочную ванну и меньшее проплавление основного металла, что снижает вероятность стекания ванны расплавленного металла.

Детали сложной формы, а также детали небольшого диаметра (менее 50 мм) автоматической наплавкой под слоем флюса, как правило, не наплавляются.

Автоматической дуговой наплавкой под слоем флюса можно восстанавливать:

§ детали тракторов, автомобилей, сельхозмашин (опорные и поддерживающие катки, колеса), коленчатые валы двигателей автомобилей и тракторов;

§ детали землеройных, дорожных и строительных машин;

§ детали подвижного состава железнодорожного транспорта;

§ детали металлургического оборудования;

§ судовые валы;

§ буровой и режущий инструмент.

4.2.7. Специализированное оборудование для электродуговой сварки и наплавки под слоем флюса

Установка для наплавки опорных катков тракторов модели УД-302. Установка предназначена для электродуговой наплавки реборд и беговых дорожек опорных катков, а также направляющих колес тракторов под слоем флюса сплошной и порошковой проволоками. Она может быть использована для восстановления цилиндрических и конических поверхностей деталей широкой номенклатуры.

Конструктивной особенностью установки является наличие двух сварочных головок, позволяющих одновременно наплавлять две поверхности. Наплавку можно вести как по винтовой линии при непрерывном вращении детали, так и вдоль оси детали при дискретном ее повороте на заданный угол.

Технические характеристики установки модели УД-302

- Производительность в 1 ч, катков6

- Размеры восстанавливаемых деталей, мм:

- длина20…208

- диаметр220…690

- Диаметр электродной проволоки, мм2…3

- Скорость подачи проволоки, м/ч100…300

- Сварочный ток, А80…600

- Напряжение питания, В380

- Напряжение дуги, В26…34

- Габаритные размеры, мм:

- длина2425

- ширина1875

- высота1550

- Масса, кг900

Установка для электродуговой наплавки цилиндрических поверхностей модели УД-209. Установка предназначена для наплавки наружных цилиндрических поверхностей самозащитной порошковой проволокой с колебаниями электрода, проволокой сплошного сечения в среде углекислого газа (диоксида углерода — СO2) или под слоем флюса по спирали.

Установка обеспечивает наплавку деталей по спирали с колебаниями электрода на ширину наплавляемой поверхности (не более 60 мм), линейную наплавку, а также сварку простых кольцевых и продольных швов.

Технические характеристики установки модели УД-209

- Размеры восстанавливаемых деталей, мм:

- диаметр25…360

- длина100…800

- Диаметр электродной проволоки, мм1,2…3,2

- Скорость подачи электродной проволоки, м/ч100…350

- Шаг наплавки, мм1,8…6,4

- Частота вращения шпинделя, мин–10,06…6,58

- Сварочный ток, А80…500

- Потребляемая мощность, кВт40

- Габаритные размеры, мм:

- длина1680

- ширина350

- высота1750

- Масса, кг650

Установка модели ОКС-27508 для широкослойной наплавки беговой дорожки звеньев гусениц тракторов. Установка предназначена для наплавки изношенной дорожки звена гусениц тракторов серий Т-100 и Т-130 двумя колеблющимися электродами за один проход порошковой или сплошной проволокой под слоем флюса. Для наплавки используют проволоку порошковую марок ПП-АН122 и ПП-АН125 и флюс марки АН-348А.

Технические характеристики установки модели ОКС-27508

- Производительность, шт./ч20

- Толщина наплавляемого слоя, ммДо 7

- Напряжение дуги, В27…30

- Число электродов2

- Скорость подачи электродной проволоки, м/ч50…100

- Вылет электродной проволоки, мм25…30

- Скорость перемещения каретки, мм/мин (регулирование плавное)20…480

- Габаритные размеры, мм:

- длина1680

- ширина935

- высота1940

- Масса, кг700

Сварка под флюсом производится на тех же установках, на которых осуществляется наплавка под слоем флюса.

4.3Электродуговая сварка и наплавка в среде защитных газов

· 4.3.1. Общие сведения

· 4.3.2. Технология сварки и наплавки в среде углекислого газа

4.3.1. Общие сведения

Сварка и наплавка в среде защитных газов разработана в 1952 г. группой специалистов под руководством профессора К.В. Любовского.

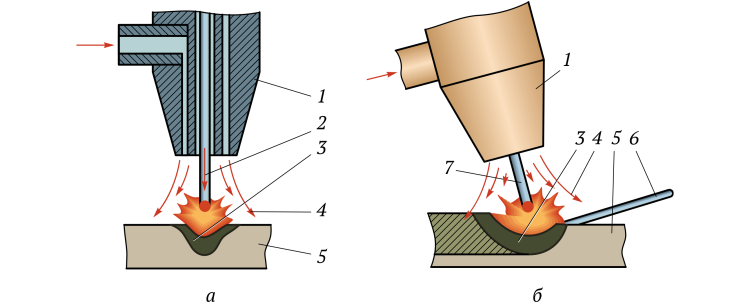

Схемы способов электродуговой сварки или наплавки в среде защитных газов показаны на рис. 4.5. В зону горения дуги под небольшим давлением подают газ, который вытесняет воздух из этой зоны и защищает расплавленный металл от воздействия кислорода и азота воздуха.

Рис. 4.5.Сварка и наплавка плавящимся (а) и неплавящимся (б) электродами в среде защитных газов:

Рис. 4.5.Сварка и наплавка плавящимся (а) и неплавящимся (б) электродами в среде защитных газов:

1 — сопло; 2 — плавящийся электрод; 3 — сварочная ванна; 4 — защитный газ; 5 — наплавляемая (свариваемая) деталь; 6 — присадочный материал; 7 — неплавящийся электрод

Сварку и наплавку в среде защитных газов можно вести как плавящимся (см. рис. 4.5, а), так и неплавящимся (см. рис. 4.5, б) электродами. В последнем случае дуга горит между деталью и электродом (обычно вольфрамовым), а присадочный материал вводят в зону дуги отдельно. Неплавящиеся электроды широко применяют при сварке деталей из алюминия и его сплавов.

В качестве защитных газов при сварке (наплавке) применяют аргон и гелий (для всех металлов), азот (для меди и ее сплавов), углекислый газ, водяной пар (для стали и чугуна), а также смеси этих газов.

4.3.2. Технология сварки и наплавки в среде углекислого газа

Схема установки для полуавтоматической наплавки (сварки) в среде углекислого газа (диоксида углерода) показана на рис. 4.6. Установка имеет в своем составе газовую аппаратуру, механизм подачи проволоки и источник питания.

Рис. 4.6.Схема установки для полуавтоматической сварки и наплавки в среде углекислого газа (диоксида углерода):

Рис. 4.6.Схема установки для полуавтоматической сварки и наплавки в среде углекислого газа (диоксида углерода):

1 — баллон с углекислым газом (диоксидом углерода); 2 — осушитель; 3 — подогреватель газа; 4 — газовый редуктор; 5 — расходомер газа; 6 — регулятор давления газа; 7 — электромагнитный клапан; 8 — аппаратный ящик; 9 — механизм подачи наплавочного материала (проволоки); 10 — горелка; 11 — восстанавливаемая деталь; 12 — источник тока

Газовая аппаратура состоит из баллона с газом 1 и установленных на нем электрического подогревателя газа 3, газового редуктора 4, осушителя 2, а также шлангов, подающих газ к горелке или наплавочной головке.

Рабочее давление газа — 0,05…0,20 МПа, расход газа при наплавке — 10…16 л/мин.

Сварка и наплавка в углекислом газе ведется на постоянном токе при обратной полярности. Для питания установки постоянным током применяют источники тока с жесткой характеристикой: выпрямители моделей ВДГ-303, ВДУ-505, ВДУ-506 и др. Рабочее напряжение при сварке тонколистовых конструкций и наплавке изношенных деталей небольшого диаметра находится в пределах 17…22 В при диаметре проволоки 0,5…1,2 мм и в пределах 23…28 В при диаметре проволоки 1,2…2,0 мм. Плотность тока — 150…200 А на 1 мм2 площади сечения электрода.

С увеличением сечения детали применяют бо́льший диаметр электродной проволоки и бо́льший вылет электрода (8…15 мм). Смещение электрода от зенита для предотвращения стекания жидкой сварочной ванны при наплавке цилиндрических деталей зависит от диаметра наплавляемых деталей и составляет 3…10 мм. Скорость наплавки — 20…50 м/ч, скорость подачи проволоки в зависимости от ее диаметра — 100…300 м/ч. Подача электрода вдоль детали при наплавке цилиндрических поверхностей равна 2,0…3,5 диаметра проволоки за один оборот детали.

Рекомендуемые технологические режимы сварки и наплавки деталей приведены в табл. 4.2 и 4.3.

| Таблица 4.2. Рекомендуемые режимы сварки в среде углекислого газа | |||||

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А | Напряжение дуги, В | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч |

| 0,8…1,5 | 0,5…0,8 | 60…100 | 17…20 | 17..20 | 160…250 |

| 1,5…2,0 | 0,8…1,0 | 80…120 | 18…20 | 16…20 | 120…210 |

| 2,0…3,0 | 1,0…1,2 | 100…130 | 19…21 | 14…16 | 80…150 |

| 3,0…4,0 | 1,2…2,0 | 120…200 | 20…24 | 16…20 | 130…300 |

2020-08-05

2020-08-05 3423

3423