Авторы материалов для ЭУМК

· В. П. Лялякин — доктор технических наук, профессор, главный специалист ФГБНУ «Федеральный научный агроинженерный центр ВИМ» (электронный учебник);

· Д. Б. Слипко — кандидат технических наук, доцент, ведущий научный сотрудник, заведующий лабораторией № 16.2 ФГБНУ «Федеральный научный агроинженерный центр ВИМ» (электронный учебник);

· В. В. Овчинников — доктор технических наук, профессор ФГБОУ ВО «Московский политехнический университет», академик Международной академии информатизации, отличник изобретательства авиационной промышленности (контрольно-оценочные средства).

Рецензенты материалов ЭУМК

· И. Г. Голубев — доктор технических наук, профессор, заведующий отделом технического сервиса научного учреждения «Росинформагротех» (электронный учебник);

· С. А. Голов — заместитель директора по развитию и управлению ресурсами ГПОУ Ярославской области «Ярославский профессиональный колледж № 21», сертифицированный эксперт WorldSkills Russia по компетенции «Сварочные технологии» (контрольно-оценочные средства).

Версия 1.1.1.0

· © «Академия-Медиа», 2019

· © Издательский центр «Академия», 2019

· © Образовательно-издательский центр «Академия», 2019

Оборудование сварочного поста для частично механизированной сварки (наплавки) в защитном газе

Введение

Одними из важных отраслей современной сварочной техники являются сварка и наплавка.

Сварка — получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании.

Наплавка — нанесение расплавленного металла на поверхность изделия, нагретую до температуры оплавления.

Наплавкой можно увеличить размеры изделия, а также приготовить непосредственно на рабочей поверхности сплав, обладающий заданными свойствами. Наплавка используется для устранения дефектов деталей (трещины, раковины) как при изготовлении, так и при эксплуатации. Применяя наплавку изготовляют биметаллические изделия, у которых высокая прочность и большая долговечность сочетаются с невысокой стоимостью, при этом снижение себестоимости их производства достигается благодаря тому, что эти изделия изготовляют из недорогой стали, а затем на рабочую поверхность наплавляют металл, обладающий требуемыми свойствами.

Многократное восстановление изношенных деталей наплавкой во много раз уменьшает расход металла на запасные части.

Увеличение стойкости детали особенно важно, если от нее зависит работа высокопроизводительной машины — прокатного стана, экскаватора, двигателя, — так как замена изношенной детали связана с длительным простоем машины, необходимой для выпуска предприятием продукции. Экономически выгодно также увеличивать стойкость деталей сложной формы с точными размерами, стоимость которых определяют в основном затраты на механическую и термическую обработку.

Широкое распространение в машино- и приборостроении получила наплавка износостойкого слоя на заготовки инструмента и штампов.

Наплавлять металл можно различными способами, наиболее распространенный из них — дуговая наплавка плавящимся электродом. Источником теплоты в данном методе является электрическая дуга.

Электрическая дуга — мощный стабильный электрический разряд в среде ионизированных атмосферных газов, сопровождающийся большим тепловыделением и световым излучением.

Электрическая дуга была открыта в 1802 г. выдающимся русским физиком и электротехником Василием Владимировичем Петровым (1761—1834).

Дуговая электрическая сварка была изобретена Николаем Николаевичем Бенардосом (1842—1905), который в 1885 г. предложил «способ соединения и разъединения металлов непосредственным действием электрического тока». В опытах Н.Н.Бенардоса преимущественно использовалась дуга между угольным электродом и стальными листами, а также между двумя угольными электродами. Н.Н.Бенардос изобрел сварку в струе защитного газа, дуговую резку на воздухе, под водой и др.

Дальнейшее развитие сварочная техника получила благодаря трудам выдающегося инженера-металлурга Николая Гавриловича Славянова (1854—1897).

Работая на пермских пушечных заводах, Н.Г.Славянов в 1888 г. изобрел способ дуговой электросварки металлов плавящимся металлическим электродом.

Свое изобретение Н.Г.Славянов назвал «электрической отливкой металлов» (в то время сваркой называли только кузнечную сварку без расплавления, известную с древности). Для питания током постов дуговой сварки Н.Г.Славянов впервые применил электрические генераторы. Им также впервые был сконструирован регулятор длины дуги — прообраз современных сварочных аппаратов. Чтобы улучшить качество металла шва, Н.Г.Славянов рекомендовал вводить в него раскислители и покрывать расплавленный металл слоем шлака толщиной 5…6 мм, для чего использовалось битое стекло (этим была предвосхищена идея современной сварки под слоем флюса).

Дуговая сварка по способу Н.Г.Славянова плавящимся металлическим электродом до настоящего времени является основным сварочным процессом. Она как способ соединения металлических частей за последние годы завоевала положение ведущего технологического процесса во многих отраслях промышленности. Дуговая наплавка развивалась гораздо медленнее. Хотя ручная наплавка открытой дугой известна с 1920-х гг., ее промышленному применению препятствовали некоторые недостатки, присущие этому способу: низкая производительность, тяжелые условия труда и, самое главное, обилие различных дефектов в наплавленном слое.

Для развития сварки и наплавки были разработаны специальные флюсы, электродные проволоки и ленты, способы предупреждения металлургических пороков в наплавленном слое, методы получения наплавленного металла заданного химического состава, аппараты, установки и станки для механизированной наплавки разнообразных изделий.

Существенным достижением сварочной техники является способ сварки и наплавки порошковой проволокой с внутренней защитой. При изготовлении такой проволоки в состав порошка вместе с легирующими материалами вводят минералы и газообразующие вещества. В процессе плавления проволоки с внутренней защитой образуется небольшое количество шлака и защитный газ, что позволяет обойтись без дополнительных защитных средств. Наплавка и сварка открытой дугой целесообразна в тех случаях, когда затруднительна подача флюса или нужно вести визуальное наблюдение за дугой и управлять ею, например, при заварке дефектов литья и при сварке коротких криволинейных швов.

Механизированная наплавка прокатных валков, деталей металлургического оборудования, железнодорожных бандажей, деталей гусеничных тракторов и многих других изделий, внедренная на сотнях предприятий, стала одним из важных средств экономии металла.

Огромный экономический эффект был получен при использовании наплавки для ремонта оборудования металлургической и горнорудной промышленности и транспорта. Благодаря восстановлению наплавкой изношенных прокатных валков и других деталей металлургического оборудования их расход на тонну проката и другой продукции снизился в два с лишним раза.

Миллионы изношенных деталей тракторов, автомобилей и сельскохозяйственных машин, которые раньше шли в лом, восстанавливаются механизированной наплавкой в специализированных ремонтных цехах.

Широко используется наплавка при упрочнении деталей в процессе их изготовления. Так, для деталей почвообрабатывающей техники (лемехи, лапы, диски и др.) в целях увеличения их износостойкости широко применяется индукционная наплавка твердыми сплавами.

На смену наиболее широко применяемых в промышленности методов наплавки (автоматическая электродуговая наплавка под слоем флюса проволокой и лентой, наплавка плавящимся электродом в среде защитных газов) в последнее время стали широко применяться методы наплавки с использованием плазмы и луча лазера.

В последние годы увеличивается потребность в выпуске электродной проволоки, специальных флюсов, защитных газов и других материалов, необходимых для износостойкой наплавки. Соответственно, увеличивается потребность в производстве сварочного и наплавочного оборудования, а также в организации подготовки и обучении кадров — специалистов по сварке и наплавке металлов.

Подготовка специалистов по сварке и наплавке металлов требует от них твердых знаний методов нанесения покрытий, применяемого оборудования и материалов, рекомендаций по их использованию в практической работе, соответствующих навыков, в том числе и по устранению металлургических дефектов.

ГЛАВА1Теоретические основы сварки и наплавки металлов

· 1.1. Значение сварки и наплавки и область их применения

· 1.2. Электрическая дуга и физическая сущность протекающих в ней процессов

· 1.3. Образование наплавленного валика

· 1.4. Распространение теплоты при сварке и наплавке

1.1Значение сварки и наплавки и область их применения

С помощью сварки и наплавки можно значительно увеличить сроки службы изношенных деталей.

Учеными установлено, что в основном износы деталей машин находятся в пределах 0,01…10,00 мм. При этом около 83% деталей машин имеют износ не более 0,6 мм [1].

Анализ существующих технологий ремонта деталей и изделий из металла показывает, что более 70% объемов восстановления деталей приходится на различные способы электродуговой сварки и наплавки [2], причем 30% из них приходится на наплавку под слоем флюса, 17% — на вибродуговую наплавку, 14% — на наплавку в среде защитных газов, а остальные — на другие способы сварки и наплавки.

Учитывая, что у деталей в большинстве случаев изнашивается поверхностный (рабочий) слой, составляющий от 1 до 5% массы детали, его можно восстановить (нанести) различными методами наплавки, а используя при этом современные наплавочные материалы, можно значительно увеличить ресурс детали. Отметим, что затраты на восстановление детали, как правило, составляют от 40 до 55% стоимости новой детали.

Восстановление деталей исключает экологически разрушительный, энергоемкий, металлургический цикл производства.

Например, при восстановлении 1 т деталей из стали можно получить экономию 180 кВт/ч электроэнергии; 0,8 т угля; 0,5 т известняка и 175 м3 природного газа.

Номенклатура деталей для восстановления наплавкой только в агропромышленном комплексе составляет более 1200 наименований.

Разработаны различные технологии и необходимое оборудование для восстановления наплавкой шеек коленчатых валов, опорных катков, поддерживающих роликов гусеничных машин, распределительных валов, деталей газораспределительного механизма двигателей и т.д.

Сварочно-наплавочные процессы широко применяются в агропромышленном комплексе не только для восстановления, но и для упрочнения рабочих органов сельскохозяйственных машин: удельный вес восстановленных деталей в агропромышленном комплексе в поставке новых деталей составляет в настоящее время 9%, что эквивалентно экономии 1270 тыс. т металла.

Наплавка очень эффективна при нанесении износостойких покрытий на новые детали при их изготовлении. В этом случае целесообразно применять материал, который дороже материала самой детали и который обеспечивает повышение ресурса детали в 4…8 раз. Особенно эффективность наплавки проявляется при восстановлении ходовой части гусеничных машин режущих элементов землеройной техники — зубьев и ковшей экскаваторов, ножей бульдозеров.

Например, использование на одном из российских ремонтных предприятий специального оборудования, новых технологий и наплавочных материалов при наплавке изношенных деталей земснаряда японской фирмы «Курамото» было оценено в 12 тыс. долл. США при стоимости нового комплекта деталей 380 тыс. долл. США. При этом ресурс работы наплавленных деталей оказался в 2,8 раза выше, чем у новых [3].

Практика восстановления по технологии наплавки стальных деталей гидротранспортера абразивной пульпы (корпусов, бронедисков, рабочих колес земснарядов и шламовых насосов трубопроводов) свидетельствует о повышении их износостойкости в 9…10 раз.

Сварка и наплавка широко используются для устранения металлургических дефектов в отливках. Очень эффективна наплавка прокатных валков в металлургической промышленности: использование износостойкой наплавки позволяет повысить их ресурс в 6…8 раз [4].

1.2Электрическая дуга и физическая сущность протекающих в ней процессов

Электрическая дуга — длительно существующий электрический разряд в газовой среде между двумя электродами.

Дуга является мощным концентрированным источником теплоты, используемой для расплавления металла.

В сварочной технике чаще всего используется дуга, горящая между изделием и плавящимся металлическим электродом (проволокой или лентой); применяется также дуга, горящая между неплавящимся электродом (вольфрамовым, графитовым) и изделием, так называемая дуга прямого действия. Находит иногда применение и независимая дуга, одним из примеров которой является дуга, горящая между вольфрамовыми электродами.

При использовании плавящегося электрода дугу возбуждают касанием электродом ремонтируемого изделия. Место соприкосновения электрода и изделия имеет небольшую площадь из-за шероховатости поверхности: через него протекает большой ток короткого замыкания, в результате чего металл расплавляется, образуя жидкую перемычку. При отводе электрода от изделия перемычка растягивается, ее температура быстро возрастает из-за нагрева протекающим током, металл достигает температуры кипения, перемычка разрывается и в парах металла возникает дуга.

При использовании неплавящегося электрода дуга возбуждается искровым разрядом тока высокого напряжения и высокой частоты от специального источника — осциллятора. После возбуждения дуги на электроде, подключенном к отрицательному полюсу (на катоде), образуется наиболее нагретое активное пятно (катодное пятно), которое проводит ток дуги. Свойства дуги зависят от способности катодного пятна и столба дуги свободно расширяться с повышением силы тока. Если катодное пятно занимает лишь часть поверхности торца электрода, то получается обычная (свободная) дуга, имеющая сравнительно невысокую степень ионизации и температуру 5000…6000°С.

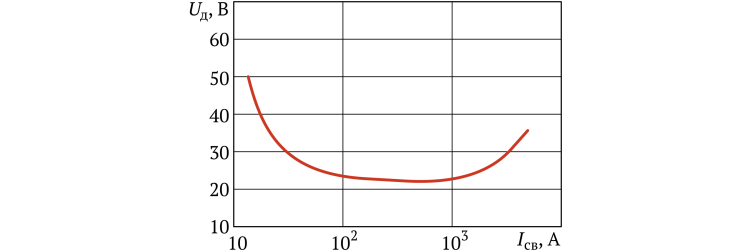

Сжатая дуга возникает при малом диаметре электрода и искусственном охлаждении внешних зон столба дуги, например, при сварке под слоем флюса). Степень ионизации в этом случае выше, температура газов дуги составляет 7000…8000°С. Характеристика дуги имеет U-образную форму, она переходит из падающей в жесткую (независимую от силы тока) и, наконец, при большой силе тока становится возрастающей (рис. 1.1).

Рис. 1.1.Зависимость напряжения от силы тока наплавки (сварки) при постоянной длине электрической дуги

Рис. 1.1.Зависимость напряжения от силы тока наплавки (сварки) при постоянной длине электрической дуги

Заряженные частицы, переносящие ток в сварочной дуге, находятся в подвижном равновесии. Если ток прервать, то немедленно уменьшается количество заряженных частиц, так как начинаются процессы взаимной нейтрализации заряженных частиц с образованием нейтральных атомов и молекул; снижение температуры газа быстро уменьшает степень его ионизации. Охлаждаются активные пятна на электродах дуги и, соответственно, падает эмиссия электронов. Уменьшение количества заряженных частиц в дуге называется деионизацией.

Дуга переменного тока промышленной частоты (f = 50 Гц) возбуждается и гаснет 100 раз/с. При каждом переходе значения тока через нуль снижается температура активных пятен, происходит деионизация газа в дуговом промежутке и уменьшается электропроводность столба дуги.

Таким образом, электрическая дуга переменного тока имеет следующие особенности:

§ вследствие периодических угасаний и повторных зажиганий сварочная дуга при переменном токе менее устойчива, чем при постоянном;

§ устойчивость сварочной дуги переменного тока и непрерывность ее горения улучшаются при включении в сварочную цепь индуктивности. Для поддержания непрерывности горения дуги в обычных условиях сварки отношение напряжения холостого хода к рабочему напряжению дуги должно составлять 1,8…2,5. С увеличением напряжения холостого хода и сварочного тока устойчивость дуги улучшается;

§ при уменьшении силы тока и увеличении напряжения или длины дуги необходимо, чтобы напряжение холостого хода увеличивалось.

Устойчивость дуги понижается, если в дуговом промежутке присутствуют элементы с большим сродством с электроном, например фтор. Улучшению устойчивости дуги способствует присутствие элементов с низким потенциалом ионизации — калия, натрия, бария и кальция.

1.3Образование наплавленного валика

· 1.3.1. Плавление металла

· 1.3.2. Плавление флюса

1.3.1. Плавление металла

Расплавленный электродный металл переносится в сварочную ванну в виде капель различного размера. Отрыв капель от электрода происходит под действием электродинамической силы, а также вследствие бурного «кипения» металла с выделением оксида углерода (угарного газа). На конце электрода внутри капли расплавленной стали кислород взаимодействует с углеродом, растворенным в металле, с образованием оксида углерода. Объем образующегося газа во много раз больше объема металла, поэтому расширяющийся газ разрывает капли металла и вызывает их дробление. Часть металла на конце электрода испаряется. Металлический пар, оксид углерода и другие газы, попадая в столб дуги, нагреваются и расширяются, в результате возникает поток, являющийся как бы продолжением стержня электрода. Дуга непрерывно изменяет свое расположение, но обычно не выходит за пределы этого потока газа.

Столб дуги в момент возбуждения занимает вертикальное положение. При перемещении электрода или изделия столб дуги отклоняется в сторону, противоположную направлению сварки. Это объясняется отставанием скорости возникновения активного пятна на основном металле от скорости движущегося электрода.

Бомбардировка электронами и ионами, а также излучение дуги вызывают плавление основного металла, который перемешивается с расплавленными каплями электродного металла и образует сварочную ванну. Поток газов дуги оказывает давление на поверхность ванны. Давление дуги пропорционально квадрату силы тока; оно увеличивается с увеличением плотности тока (при уменьшении диаметра электрода) и ослабевает при увеличении дугового промежутка (при увеличении длины дуги).

Давление дуги вызывает образование углубления (кратера) в сварочной ванне под электродом. Жидкий металл вытесняется из кратера в хвостовую часть ванны. Чем глубже погружается дуга в толщу основного металла, т.е. чем глубже кратер, тем больше глубина проплавления (провар) основного металла.

Основным металлом в сварочной технике принято называть металл, из которого изготовлено свариваемое изделие.

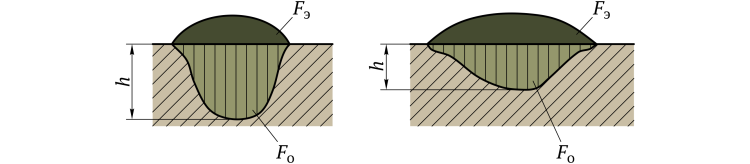

Характерной особенностью сварки под слоем флюса является глубокий провар основного металла. Доля основного металла в наплавленном валике γо определяется отношением площади проплавления основного металла F o к площади всего сечения валика F н (рис. 1.2), т.е.

где F э — площадь, образованная плавлением электрода.

Рис. 1.2.Сечение наплавленного валика при различных режимах наплавки:

Рис. 1.2.Сечение наплавленного валика при различных режимах наплавки:

h — глубина провара; F о — площадь проплавления основного металла; F э — площадь, образованная плавлением электрода

Значение γо колеблется в широких пределах: в обычных условиях сварки под слоем флюса он составляет 0,60…0,65. При наплавке глубокий провар нежелателен, поэтому применяются различные технологические приемы, позволяющие уменьшить γо.

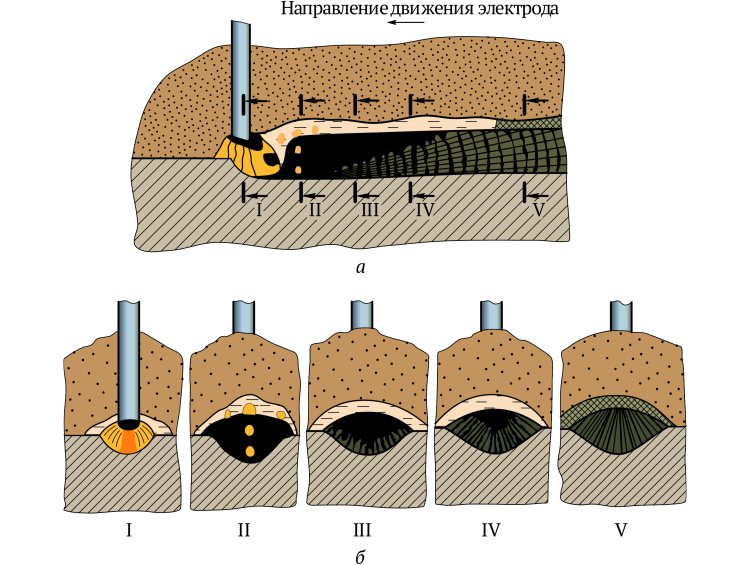

На рис. 1.3 схематически представлены продольный и несколько поперечных разрезов зоны наплавки [5].

Рис. 1.3.Продольный (а) и поперечные I—V (б) разрезы зоны наплавки под слоем флюса

Рис. 1.3.Продольный (а) и поперечные I—V (б) разрезы зоны наплавки под слоем флюса

Дуга (см. рис. 1.3, б, I) плавит основной металл и вытесняет его из кратера. В сварочной ванне перемешиваются расплавленный основной и электродный металлы. Растворенные газы удаляются (см. рис. 1.3, б, II). По мере удаления дуги от рассматриваемого сечения усиливается отвод теплоты в массу изделия и ослабевает приток теплоты от дуги. На границе с нерасплавленным металлом начинается кристаллизация (см. рис. 1.3, б, III). Постепенно металл затвердевает (см. рис. 1.3, б, IV). Флюс плавится позади электрода. Жидкий флюс не мешает удалению газов, но надежно защищает расплавленную ванну от соприкосновения с воздухом. Растекаясь под слоем сыпучего флюса, жидкий флюс-шлак подогревает кромки и облегчает их оплавление. Чем длиннее дуга, тем шире получается валик. Так как расплавленный шлак имеет значительный запас теплоты, он остается жидким до конца затвердевания ванны, не препятствует свободному удалению из нее газов и замедляет охлаждение металла. Шлак, затвердевая, превращается в корку (см. рис. 1.3, б, V), обычно легко отделяющуюся от поверхности наплавленного валика.

При сварке и наплавке под слоем флюса температура газа в столбе дуги доходит до 8500°С. Стальные электроды плавятся в дуге быстро, так как температура плавления различных видов стали составляет от 1300 до 1500°С. Расплавленный металл переносится в сварочную ванну каплями. Поскольку удельный вес жидкого металла больше чем удельный вес жидкого флюса, происходит разделение металла и шлака: металлические капли оседают в слое шлака и сливаются с ванной, шлаковые капли всплывают в металлической ванне и присоединяются к шлаку.

1.3.2. Плавление флюса

Флюс нагревается в основном за счет излучения дугового разряда столба дуги. Второстепенную роль при этом играют теплоотдача горячих газов, выходящих из полости, где горит дуга, и нагрев вследствие протекания небольшой части сварочного тока через оболочку, которая окружает дугу и на внутренней поверхности которой флюс нагревается до высоких температур, приближающихся к температуре кипения, и вязкость его резко снижается. Горячий флюс непрерывно стекает вниз и вместе с металлом вытесняется из кратера давлением дуги. Непрерывно идет разбавление флюса новыми порциями и энергичное перемешивание его, поскольку источник нагрева расположен под слоем флюса.

Физические свойства флюса — теплопроводность, теплоемкость, плотность и вязкость — также оказывают влияние на процесс плавления. Если вязкость падает полого при повышении температуры, то толщина флюсовой оболочки получается больше, а относительная масса шлака увеличивается немного. При крутом снижении вязкости с увеличением температуры шлаковая оболочка в верхней части получается тоньше, флюс быстро стекает и удаляется из зоны непосредственного нагрева дугой.

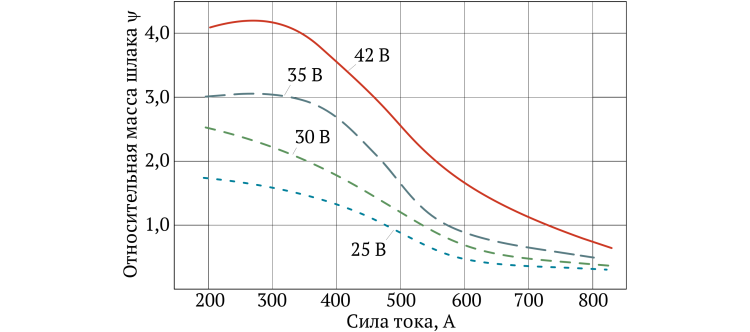

Количество расплавленного флюса зависит главным образом от пространственного расположения и размеров столба дуги, а также от физических свойств флюса и др. Наиболее наглядно характеризует плавление флюса количество шлака в граммах, приходящееся на 1 г расплавленной электродной проволоки, или относительная масса шлака. В качестве примера на рис. 1.4 показан график зависимости относительной массы шлака от силы тока и напряжения дуги при наплавке проволокой из стали марки 70 под флюсом марки АН-348А и скорости перемещения дуги 20 м/ч.

Рис. 1.4.Зависимость относительной массы шлака от режима наплавки (флюс марки АН-348А, проволока из стали марки 70 диаметром 3 мм)

Рис. 1.4.Зависимость относительной массы шлака от режима наплавки (флюс марки АН-348А, проволока из стали марки 70 диаметром 3 мм)

Повышение скорости перемещения дуги вызывает небольшое увеличение относительной массы шлака. Существенное влияние на относительную массу шлака оказывает пространственное положение наплавляемой поверхности: при наплавке «на спуск» (дуга перемещается под уклон) относительная масса шлака увеличивается, при наплавке «на подъем» — уменьшается.

Наклон электрода также влияет на количество расплавляемого флюса: при электроде, наклоненном углом вперед, особенно если угол, образуемый электродом и осью наплавленного металла, менее 60°, флюса плавится в 1,5…2,0 раза больше, чем при вертикальном положении электрода.

Плотность тока, определяющая величину давления дуги, также оказывает большое влияние на величину относительной массы шлака. При прочих равных условиях при наплавке электродом диаметром 3 мм относительная масса шлака в 1,5…2,0 раза меньше, чем при наплавке электродом диаметром 5 мм.

1.4Распространение теплоты при сварке и наплавке

Дуговая сварка и наплавка сопровождаются быстрым местным нагревом массивного металлического изделия. С течением времени происходит перераспределение теплоты — от нагретых мест к местам с низкой температурой.

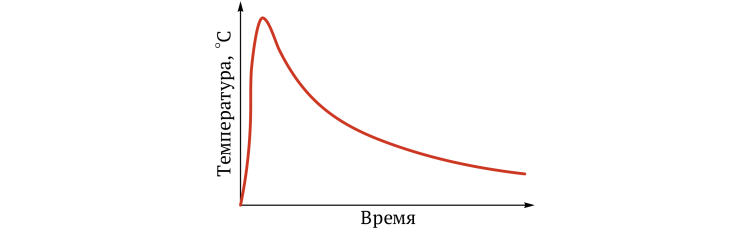

Каждая точка изделия, находящаяся вблизи дуги, очень быстро нагревается и быстро охлаждается (рис. 1.5).

Рис. 1.5.Термический цикл точки основного металла, расположенной рядом с наплавленным валиком

Рис. 1.5.Термический цикл точки основного металла, расположенной рядом с наплавленным валиком

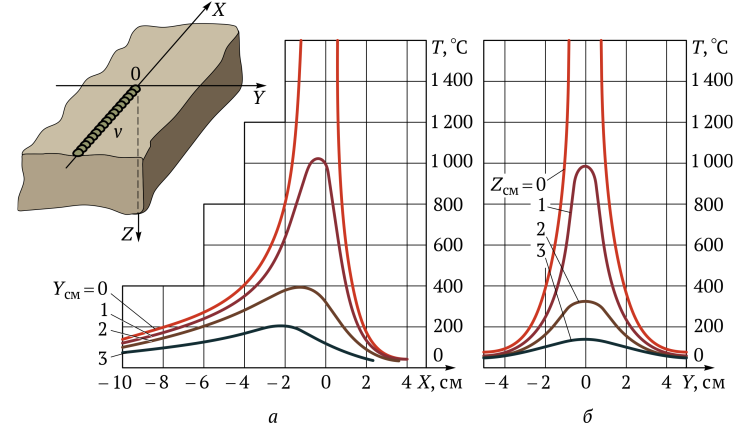

На рис. 1.6 показано температурное поле при наплавке валика на поверхность массивного тела. Максимальная температура, до которой нагревается конкретная точка наплавляемого изделия, будет тем выше, чем ближе она к оси движения дуги. На определенном расстоянии от дуги металл будет нагрет до критических температур и при охлаждении может произойти его закалка. На еще меньшем расстоянии от дуги металл будет нагрет до температуры плавления. Поверхность, нагретая до такой температуры, служит границей сварочной ванны.

Рис. 1.6.Пространственное температурное поле при дуговой наплавке валика на массивное стальное изделие при эффективной мощности электрической дуги 1000 кал/с и скорости перемещения дуги 0,1 см/с:

Рис. 1.6.Пространственное температурное поле при дуговой наплавке валика на массивное стальное изделие при эффективной мощности электрической дуги 1000 кал/с и скорости перемещения дуги 0,1 см/с:

а — распределение температуры по поверхности ХОY по прямым, параллельным оси ОХ; б — распределение температуры в плоскости YОZ

При расчетах распространения теплоты полную тепловую мощность дуги приближенно считают равной тепловому эквиваленту ее электрической мощности. Эффективная тепловая мощность дуги q, кал/с, есть количество теплоты, введенное за единицу времени в металл изделия:

q = 0,24ηн U св I св,

где 0,24 — коэффициент теплового перевода из электротехнических единиц в тепловые, кал/(В·А·с); ηн — эффективный коэффициент полезного действия процесса нагрева; U св — напряжение дуги, В; I св — сила тока дуги, А.

Коэффициент ηн характеризует процесс выделения теплоты и теплообмена в дуговом промежутке и зависит от технологических условий сварки: при сварке открытой дугой металлическим электродом ηн составляет от 0,50 до 0,75, при сварке под слоем флюса — от 0,70 до 0,85; он уменьшается при удлинении дуги, но мало зависит от рода, полярности и величины сварочного тока.

В процессе сварки и наплавки теплота, выделяющаяся в дуге, за вычетом теплоты, унесенной шлаковой коркой, в конечном счете передается изделию. Одновременно происходит теплоотдача от изделия окружающему воздуху. Если приток теплоты превышает ее потери, температура наплавляемого изделия будет расти и в результате требуется его периодическое остуживание. Если потери теплоты больше ее притока, то необходим периодический подогрев изделия. Идеальным является случай, когда приток теплоты равен ее потерям и наплавку можно вести непрерывно при практически постоянной температуре изделия.

Температура изделия и режим наплавки определяют как объем ванны расплавленного металла, так и скорость охлаждения наплавленного валика и зоны термического влияния основного металла. Особый интерес представляет скорость охлаждения при температуре 550…750°С (различной для разных видов стали), от которой зависит микроструктура и твердость материала наплавки.

Контрольные вопросы

1. В чем заключается основное назначение сварки и наплавки металлов? В каких областях экономической деятельности она наиболее эффективна? Приведите примеры.

2. Дайте определение понятию «электрическая дуга», которая предназначена для сварки (наплавки) металлов.

3. Когда и кем была изобретена дуговая сварка (наплавка) металлов?

4. Какие электроды используются для сварки (наплавки) металлов?

5. Опишите процесс получения сварочной дуги.

6. Что такое «катодное (анодное) пятно» сварочной дуги?

7. Как образуется шов (валик) при сварке (наплавке) металлов?

8. Какая температура достигается в столбе сварочной дуги?

9. Что понимается под термином «эффективная тепловая мощность дуги»?

2020-08-05

2020-08-05 4000

4000