ГЛАВА2Классификация способов восстановления деталей и изделий

· 2.1. Общие сведения

· 2.2. Сварка и наплавка стальных деталей

2.1Общие сведения

В производственных условиях разработаны и реализованы десятки различных способов восстановления деталей. Выбор наиболее приемлемого способа состоит в техническом, экономическом и организационном анализах требований к восстановленным деталям с учетом условий работы их в сопряжениях, производственной программы, оснащенности предприятий, обеспеченности материалами, энергией, рабочей силой и др. [6]. Технические возможности различных способов восстановления деталей и изделий и рекомендуемая область их применения приведены в табл. 2.1.

| Таблица 2.1. Способы восстановления деталей и изделий из металла | |

| Способ восстановления | Область применения |

| Сварка: | |

| ручная дуговая | Заварка трещин, обломов, приварка накладок, вставок, заплат, наплавка износостойких материалов. |

| автоматическая и механизированная дуговая | Заварка трещин, обломов, приварка накладок, вставок, заплат, сварка тонколистового материала. |

| аргонодуговая | Сварка и наплавка алюминия и коррозионно-стойкой стали. |

| газовая | Заварка трещин, приварка обломов, сварка тонколистового материала. |

| контактная трением | Сварка тонколистового материала; стыковая сварка деталей и их элементов разной конфигурации при повышенных требованиях к качеству сварного соединения. |

| термитная | Сварка крупногабаритных и массивных деталей. |

| электрошлаковая | Приварка обломов, сварка крупногабаритных деталей. |

| электронно-лучевая | Сварка ответственных деталей с высокой точностью. |

| ультразвуковая | Сварка цветных металлов, стали, негабаритных деталей. |

| высокочастотная | Сварка коррозионно-стойкой стали. |

| магнитно-импульсная | Сварка разнородных материалов. |

| взрывом | То же |

| давлением | Сварка деталей и их элементов, различных по конфигурации. |

| диффузионная в вакууме | Сварка мелких ответственных деталей с высокой точностью. |

| кузнечная | Сварка неответственных деталей с невысокой точностью при повышенных требованиях к прочности сварного соединения |

| Наплавка: | |

| дуговая под слоем флюса | Наплавка деталей диаметром более 50 мм при повышенных требованиях к качеству наплавленного материала с толщиной наплавленного слоя более 1 мм. |

| дуговая в углекислом газе | Наплавка стальных деталей диаметром более 16 мм широкой номенклатуры, работающих в различных условиях. |

| дуговая с газопламенной защитой | Наплавка стальных и чугунных деталей, работающих в различных условиях. |

| вибродуговая | Наплавка стальных деталей, работающих в различных условиях при невысоких требованиях к сопротивлению усталости. |

| дуговая порошковой проволокой или лентой | Наплавка износостойких слоев на деталях, работающих в условиях интенсивного абразивного изнашивания, ударных нагрузок, в узлах трения. |

| дуговая в среде аргона | Наплавка алюминиевых деталей и деталей из коррозионно-стойкой стали. |

| контактная | Наплавка гладких цилиндрических наружных и внутренних поверхностей с износами не более 1 мм. |

| газовая | Наплавка цилиндрических и профильных поверхностей с местным износом при повышенных требованиях к износостойкости. |

| плазменная | Наплавка ответственных деталей при повышенных требованиях к износостойкости и сопротивлению усталости. |

| многоэлектродная под слоем флюса | Наплавка деталей со значительным износом по глубине и площади. |

| лежащим электродом | Наплавка плоских поверхностей и поверхностей сложной конфигурации со значительным износом. |

| электроимпульсная | Наплавка наружных цилиндрических поверхностей с износом до 0,5 мм с ограничением температуры нагрева детали. |

| электроискровая | Наращивание и упрочнение поверхностей с износом до 0,2 мм при невысоких требованиях к сплошности покрытия. |

| электрошлаковая | Наплавка деталей со значительными износами, превышающими 6 мм по толщине. |

| жидким металлом | Наплавка деталей со значительными износами (не менее 3 мм) при повышенных требованиях к износостойкости и пониженных требованиях к ударным нагрузкам. |

| с одновременным деформированием | Наплавка деталей преимущественно с наружным шлицевым профилем. |

| с одновременным резанием | Наплавка и обработка износостойких материалов в нагретом состоянии, обработка которых в холодном состоянии затруднена. |

| лазерная | Наплавка износостойких материалов на ответственные детали и детали со сложным профилем. |

| высокочастотная | Наплавка износостойких материалов на рабочие органы и лезвия. |

| высокочастотная в огнеупорной среде | Наплавка проушин и цевок звеньев гусениц |

2.2Сварка и наплавка стальных деталей

Технологические процессы сварки и наплавки занимают ведущее место при ремонте различных деталей и изделий из стали, поскольку с их помощью восстанавливают почти 70% всех деталей и изделий.

Большое разнообразие форм и размеров деталей и изделий из стали обусловливает необходимость применения в ремонтном производстве различных видов сварки.

Ручную дуговую сварку выполняют, как правило, металлическими электродами при питании дуги постоянным или переменным током. Электрическая дуга постоянного тока более стабильна, кроме того, эту сварку можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали плюс источника энергии, а к электроду — минус, в другом случае — наоборот.

Обратная полярность позволяет уменьшить глубину проплавления детали, поскольку на положительном электроде выделяется теплоты на 20% больше, чем на отрицательном, поэтому детали толщиной менее 3 мм необходимо сваривать постоянным током обратной полярности, чтобы избежать прожогов.

Контрольные вопросы

1. Чем определяется выбор способа восстановления деталей и изделий из металла?

2. Какие существуют способы восстановления деталей и изделий из металла?

3. Перечислите виды сварки.

4. Назовите известные вам способы наплавки.

5. Каковы особенности ручной дуговой сварки стальных деталей и изделий?

ГЛАВА3Ручные способы сварки и наплавки для восстановления деталей и изделий из металла

· 3.1. Ручная дуговая сварка и наплавка

· 3.2. Газопорошковая наплавка

3.1Ручная дуговая сварка и наплавка

· 3.1.1. Общие сведения

· 3.1.2. Ручная дуговая наплавка неплавящимся электродом

· 3.1.3. Ручная дуговая сварка и наплавка плавящимся электродом

· 3.1.4. Сварочные трансформаторы и выпрямители

3.1.1. Общие сведения

Ручная дуговая наплавка благодаря простоте, мобильности и применимости для деталей любой формы является наиболее распространенным способом. Ее можно применять как для восстановления изношенных поверхностей и наплавки поверхностей со специальными свойствами, так и для исправления брака литья любых металлов и сплавов.

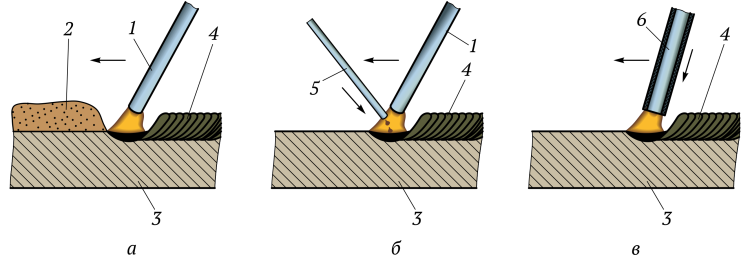

На рис. 3.1 показаны схемы способов ручной дуговой наплавки.

Рис. 3.1.Схемы способов ручной дуговой наплавки:

Рис. 3.1.Схемы способов ручной дуговой наплавки:

а — угольным (графитовым) электродом с расплавлением слоя сыпучего зернистого наплавочного сплава; б — угольным (графитовым) электродом в защитных инертных газах с подаваемым в дугу присадочным прутком; в — покрытым плавящимся электродом: 1 — угольный (графитовый) электрод; 2 — сыпучий зернистый сплав; 3 — наплавляемая деталь; 4 — наплавленный слой; 5 — присадочный металл; 6 — плавящийся электрод; → — направление наплавки

Поверхность детали под наплавку должна быть тщательно зачищена.

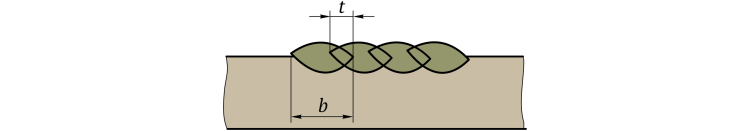

При нанесении наплавленного металла отдельными валиками каждый последующий валик должен расплавлять предыдущий на 1/3…1/2 его ширины (рис. 3.2).

Рис. 3.2.Схема расположения валиков:

Рис. 3.2.Схема расположения валиков:

b — ширина валика; t — величина перекрытия валиков

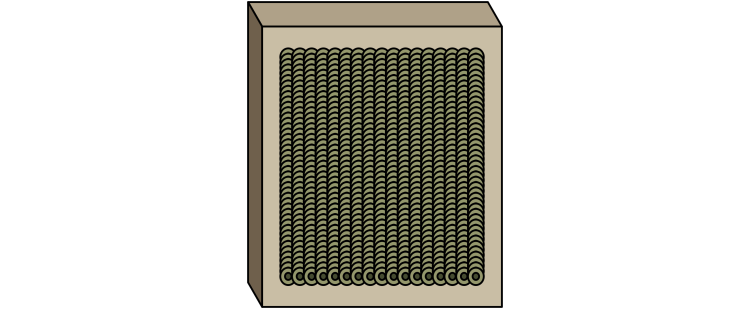

Общий вид наплавленной поверхности показан на рис. 3.3. Если одного наплавленного слоя недостаточно, то его зачищают и на него наплавляют второй, а если нужно, то и третий слой и т.д.

Рис. 3.3.Общий вид наплавленной поверхности с перекрытием валиков

Рис. 3.3.Общий вид наплавленной поверхности с перекрытием валиков

Для уменьшения последующей механической обработки наплавлять валики следует с максимально возможной точностью и минимальным припуском на механическую обработку.

Ручная дуговая наплавка целесообразна тогда, когда толщина наплавленного слоя должна быть не менее 1 мм.

3.1.2. Ручная дуговая наплавка неплавящимся электродом

При дуговой наплавке угольным электродом (см. рис. 3.1, а, б) дуга горит между угольным или графитовым электродом и наплавляемым изделием. Так как угольный электрод имеет близкие по значению температуры плавления (3800°С) и кипения (4200°С), то плавления угольного электрода при сварке не наблюдается, так как происходит его испарение.

Расход угольного электрода при наплавке составляет несколько миллиметров в минуту. Длина дуги достигает 12…15 мм. Небольшие колебания длины дуги в несколько миллиметров на качество наплавки не влияют.

Наплавка угольным электродом производится на постоянном токе прямой полярности (минус на электроде). При сварке на обратной полярности электрод сильно разогревается на большой длине, его испарение увеличивается и острый конец быстро притупляется. Дуга при обратной полярности неустойчива и не может быть растянута более чем на 12 мм.

При прямой полярности угольная дуга длиной более 4 мм не производит науглероживания расплавленного металла, содержание углерода в нем даже несколько уменьшается за счет выгорания. При обратной полярности, наоборот, происходит сильное науглероживание наплавляемого металла.

Наплавку угольным электродом на переменном токе не применяют вследствие малой устойчивости дуги.

Ручная дуговая наплавка угольным электродом производится с использованием наплавочных смесей (см. рис. 3.1, а) или дополнительного присадочного металла (см. рис. 3.1, б).

Порошкообразные наплавочные материалы представляют собой механическую смесь зерен металлов, ферросплавов и металлических соединений с углеродом. Химический состав некоторых из них и твердость при однослойной наплавке приведены в табл. 3.1.

| Таблица 3.1. Химический состав и твердость порошкообразных наплавочных материалов при однослойной наплавке | ||||||||

| Материал | Химический состав, % | HRC | ||||||

| C | Si | Mn | Cr | W | Fe | |||

| Сталинит | 8…10 | 3,0 | 13…17 | 16…20 | — | 50…60 | 77 | |

| Вокар | 9,5…10,5 | 0,5 | — | — | 85…87 | До 0,2 | 84 | |

| Релит | 5 | — | — | — | 95 | — | 88 | |

На очищенную поверхность основного металла наносятся слой прокаленной буры толщиной 0,2…0,3 мм и слой порошкообразного материала, толщина которого должна быть в 2…3 раза больше необходимой толщины наплавляемого слоя. Смесь расплавляют угольным или графитовым электродом диаметром 8…20 мм. Дуга возбуждается на основном металле, затем переносится на порошкообразный материал; при поступательно-зигзагообразном движении электрода происходит одновременное расплавление шихты и основного материала.

Рекомендуемые режимы наплавки приведены в табл. 3.2.

| Таблица 3.2. Режимы наплавки угольным электродом | |||

| Наплавочная смесь | Толщина детали, мм | Сварочный ток, А | Диаметр электрода, мм |

| Сталинит | 3…5 | 80…100 | 8…10 |

| 6…15 | 120…140 | 10…12 | |

| Более 15 | 160…180 | 16…20 | |

| Релит, вокар | Менее 10 | 140…160 | 8…10 |

| Более 10 | 160…200 | 12…18 | |

За один проход рекомендуется наплавлять слой толщиной не более 2 мм и не шире 50 мм. Ввиду хрупкости и опасности образования трещин, общая толщина слоя, наплавляемого этим способом, не должна превышать 6 мм. Отсутствие защиты расплавленного металла от воздуха приводит к частичному окислению легирующих примесей, образованию пор, неметаллических включений и других дефектов.

Ручная дуговая наплавка угольным электродом с присадочным металлом (см. рис. 3.1, б) осуществляется на тех же режимах наплавки, что и с применением наплавочной смеси, только присадочный металл подается в зону дуги сбоку. В качестве присадочного металла могут использоваться литые твердые сплавы и наплавочная проволока, дающая необходимый по составу наплавленный металл.

Литые твердые сплавы — сплавы элементов W, Сr, Ni, Si и С с кобальтом (стеллиты марок В2К и В3К), а также элементов Сr, Ni, Мn, Si и С с железом (сормайт 1 и сормайт 2).

Выбор в качестве присадочного металла наплавочной проволоки необходимого химического состава зависит от требований к служебным характеристикам наплавляемой поверхности. Например, для восстановления слабонагруженных деталей машин, крановых колес, муфт и некоторых других часто применяют в качестве наплавочных материалов углеродистые и низколегированные проволоки марок 08Г, 15Г2С и 25X3. Сталь марки 1X13 используется как жаростойкий материал для наплавки уплотнительных поверхностей котельной арматуры с температурой пара до 400°С, а также как коррозионно-стойкий (для задвижек, работающих в морской воде, и др.).

3.1.3. Ручная дуговая сварка и наплавка плавящимся электродом

Благодаря простоте применения для восстановления деталей любой формы и другим достоинствам наплавка покрытыми электродами является наиболее распространенным способом наплавки (см. рис. 3.1, в).

Обычно для этого вида наплавки используют электроды диаметром 3…6 мм, что зависит от размеров наплавляемых деталей и требуемой толщины слоя: при толщине слоя менее 1,5 мм применяют электроды диаметром 3 мм, при толщине слоя более 6 мм и крупных деталях — диаметром 6 мм.

Для сварки и наплавки в нижнем положении обычно применяют режимы, приведенные далее.

Режимы ручной дуговой наплавки в нижнем положении

Чтобы меньше расплавлять основной металл, наплавку следует вести короткой дугой при минимальном токе.

Кратеры необходимо тщательно заваривать. Производительность ручной наплавки составляет 0,3…2,0 кг/ч. В целях повышения производительности иногда применяют наплавку пучком электродов, а также трехфазной дугой. Эти приемы пригодны только в нижнем положении; они повышают производительность, по сравнению с наплавкой одним электродом, однако часто в таких случаях более целесообразно использование механизированной наплавки.

В настоящее время в нашей стране разработано более 70 марок наплавочных электродов. Кроме того, для наплавки могут использоваться сварочные электроды общего назначения, а также электроды, предназначенные для сварки специальных сталей и сплавов.

Покрытия электродов классифицируются по химическому составу наплавленного металла. Каждому типу наплавленного металла может соответствовать несколько марок электродов, которые отличаются составом стержня, покрытия и технологическими свойствами. К электродам, рекомендуемым для применения в наплавочных работах, относятся электроды следующих марок: ОЗН-250У, ОЗН-350У, ОЗН-400У, ОЗИ-3, ОЗШ-1, УОНИ-13/45, ВСН-10, ВСН-6 и ЭН-60М.

3.1.4. Сварочные трансформаторы и выпрямители

Для ручной дуговой сварки и наплавки используются различные сварочные трансформаторы и выпрямители. В табл. 3.3 приведены технические характеристики некоторых сварочных трансформаторов, предназначенных для полупрофессиональной и бытовой сварки штучными электродами при ремонтных работах и имеющих принудительное охлаждение, а в табл. 3.4 — сварочных трансформаторов, предназначенных для профессиональной сварки (рис. 3.4).

| Таблица 3.3. Технические характеристики сварочных трансформаторов для полупрофессиональной и бытовой сварки | ||||

| Показатель | Модель | |||

| СПЕЦ ММА 160 АС-S | СПЕЦ ММА 200 АС-S | СПЕЦ ММА 250 АС-S | ||

| Питающее напряжение, В | 220 | 220/380 | 220/380 | |

| Потребляемая мощность, кВт | 7,2 | 8,9 | 10,7 | |

| Сварочный ток I, А/напряжение холостого хода U хх, В | 55…160/48 | 65…200/48 | 85…250/48 | |

| Используемые электроды, мм | 1,6…4,0 | 1,6…4,0 | 2,5…5,0 | |

| Габаритные размеры, мм: длина ширина высота |

| |||

| Масса, кг | 16,5 | 18,5 | 19,5 | |

| Таблица 3.4. Технические характеристики сварочных трансформаторов для профессиональной сварки | |||

| Показатель | Модель | ||

| КАВИК ТДМ-403 AL | КАВИК ТДМ-503 AL | ||

| Номинальный сварочный ток при продолжительности нагрузки (ПН) 20 % и длительности цикла 5 мин, А | 400 | 500 | |

| Диапазон регулирования сварочного тока, А | 80…400 | 100…500 | |

| Напряжение холостого хода U хх, В | 60…70 | 60…70 | |

| Потребляемая мощность, кВ·А | 28,6 | 34,2 | |

| Номинальное напряжение питающей сети, В | 380 | 380 | |

| Габаритные размеры, мм: длина ширина высота |

| ||

| Продолжительность включения (ПВ) при максимальном токе, % | 60 | 60 | |

| Масса, кг | 85 | 95 | |

Рис. 3.4.Внешний вид сварочного трансформатора модели КАВИК ТДМ-403 AL

Рис. 3.4.Внешний вид сварочного трансформатора модели КАВИК ТДМ-403 AL

Перечисленные модели сварочных трансформаторов обеспечивают ручную дуговую сварку, наплавку или резку металла на переменном токе с широким диапазоном регулирования сварочного тока.

Сварочные выпрямители предназначены для питания электрической сварочной дуги постоянным током при ручной дуговой сварке, резке и наплавке металлов от сети переменного тока и использовании штучных сварочных электродов диаметром 2…6 мм. Внешний вид сварочных выпрямителей моделей ВД-160 и ВД-301 показан на рис. 3.5, а их технические характеристики приведены в табл. 3.5.

Рис. 3.5.Внешний вид сварочных выпрямителей моделей ВД-160 (а) и ВД-301 (б)

Рис. 3.5.Внешний вид сварочных выпрямителей моделей ВД-160 (а) и ВД-301 (б)

| Таблица 3.5. Технические характеристики сварочных выпрямителей | |||

| Показатель | Модель | ||

| ВД-160 | ВД-301 | ||

| Номинальный сварочный ток при ПН 20 % и длительности цикла 5 мин, А | 160 | 315 | |

| Диапазон регулирования сварочного тока, А | 40…160 | 30…315 | |

| Напряжение холостого хода U хх, В | 80 | 80 | |

| Потребляемая мощность, кВ·А | 4,4 | 11,4 | |

| Номинальное напряжение питающей сети, В | 220 | 380 | |

| Габаритные размеры, мм: длина ширина высота | 400 290 460 | 560 510 660 | |

| ПВ на максимальном токе, % | 40 | 60 | |

| Масса, кг | 35 | 95 | |

| Примечание. Выпрямители моделей ВД-160 и ВД-301 предназначены для питания одного сварочного поста. | |||

Выпрямитель многопостовой модели ВДМ-1202С (рис. 3.6) предназначен для многопостовой ручной дуговой сварки и резки низкоуглеродистых и легированных сталей штучными электродами с защитным легирующим покрытием постоянного и переменного тока диаметром 2…8 мм в производственных условиях. Он создан для работы профессиональных сварщиков на ответственных производственных и ремонтных объектах. Силовая часть электрической схемы обеспечивает жесткую внешнюю характеристику с напряжением холостого хода, необходимым для уверенного поджига дуги. Настройка сварочного 8-постового выпрямителя модели ВДМ-1202С производится с помощью удобной ручки. Встроенный вентилятор осуществляет принудительное охлаждение нагревающегося во время работы силового трансформатора. По сравнению с аналогичными многопостовыми сварочными выпрямителями выпрямитель модели ВДМ-1202С отличается лучшими технико-экономическими показателями, современным промышленным дизайном, повышенным сроком службы.

Рис. 3.6.Внешний вид многопостового выпрямителя модели ВДМ-1202С

Рис. 3.6.Внешний вид многопостового выпрямителя модели ВДМ-1202С

Технические характеристики многопостового сварочного выпрямителя

модели ВДМ-1202С

- Номинальное напряжение трехфазной питающей сети, В380

- Номинальная частота сети, Гц50

- Напряжение холостого хода, В75

- Число сварочных постов8

- Номинальный сварочный ток, А1200

- Диаметр применяемых электродов, мм2…8

- Номинальная продолжительность работы, %100

- ОхлаждениеПринудительное

- Maксимальная мощность, кВт86

- Габаритные размеры, мм:

- длина72

- ширина550

- высота900

- Масса, кг135

Выпрямитель инверторный сварочный модели «Сварог ARC 165» (рис. 3.7) представляет собой компактный инверторный источник питания, предназначенный для электродуговой сварки и резки изделий из стали и сплавов различных марок толщиной 0,5…8,0 мм штучными электродами диаметром 1,6…4,0 мм как для постоянного, так и переменного тока, с его помощью также возможна сварка неплавящимся электродом. Плавная регулировка сварочного тока от 10 до 160 А позволяет упростить выполнение особо сложных вертикальных и потолочных швов.

Рис. 3.7.Внешний вид инверторного сварочного выпрямителя модели «Сварог ARC 165»

Рис. 3.7.Внешний вид инверторного сварочного выпрямителя модели «Сварог ARC 165»

Исходными критериями для разработки сварочного выпрямителя этой модели были удобство в применении, высокие производительность и маневренность. Многосторонние свойства и простота управления выпрямителем были достигнуты благодаря применению современной электроники. Используемая в нем схема высокочастотного ключевого преобразователя обеспечивает сохранение основных параметров аппарата даже при значительном изменении напряжения питающей сети, а электронная быстродействующая стабилизация тока позволяет повысить эластичность дуги и значительно уменьшить разбрызгивание металла в зоне сварки. Выпрямитель (сварочный инвентарь) имеет относительно небольшую массу (5,4 кг), поэтому его легко перенести к свариваемому объекту. Он может выполнить свою работу очень эффективно даже в сложных условиях.

Технические характеристики выпрямителя инверторного сварочного

модели «Сварог АRС 165»

- Питающее напряжение, В220

- Входной ток, А20

- Пределы регулируемого сварочного тока, А10…160

- Род сварочного токаПостоянный

- ПВ на максимальном токе, %60

- Максимальная мощность, кВт5

- Напряжение холостого хода, В67

- Диаметр используемых электродов, мм1,6…4,0

- Габаритные размеры, мм:

- длина313

- ширина120

- высота198

- Масса, кг5,4

3.2Газопорошковая наплавка

· 3.2.1. Назначение и технология

· 3.2.2. Материалы для газопорошковой наплавки

· 3.2.3. Аппаратура и оснастка для газопорошковой наплавки

· 3.2.4. Технология газопорошковой наплавки. Контроль качества

3.2.1. Назначение и технология

Газопорошковая наплавка применяется для восстановления деталей различных технических средств достаточно широко. Она заключается в том, что на предварительно нагретую наплавляемую поверхность наносится порошок, доведенный до жидкотекучего состояния с помощью газовой струи, после чего для увеличения прочности сцепления производится оплавление нанесенного слоя. Это объясняется тем, что при напылении площадь непосредственного контакта как между частицами, так и между частицами и подложкой весьма мала, что является одной из главных причин пористости слоя, прочность которого на порядок ниже наплавленных, гальванических, термодиффузионных видов покрытия. При воздействии на такой слой сравнительно низких нагрузок происходит их отслоение.

Для улучшения сцепления напыленных покрытий и доведения их прочности до уровня, близкого к прочности наплавочных слоев, нанесенные покрытия подвергаются оплавлению [7]. Для оплавления пригодны те напыленные твердые сплавы, которые обладают способностью самофлюсования. Это — сплавы на никелевой основе, имеющие низкую температуру плавления 980…1080°С, а наличие в их составе бора и кремния способствует самофлюсованию и хорошей смачиваемости оплавляемого изделия. Самофлюсование происходит за счет раскислителей (кремния и бора), которые при оплавлении связывают кислород, образуют боросиликатные шлаки, легко всплывающие на поверхность покрытия.

В целях оплавления напыляемое покрытие рекомендуется нагревать до температуры, при которой происходит характерное «запотевание» слоя.

Перегревать покрытие до полного расплавления не следует, так как в этом случае первичные кристаллы карбидов и боридов хрома переходят в жидкий раствор и при последующей кристаллизации образуется структура с невысоким качеством покрытия.

Наличие жидкой фазы — одно из главных условий протекания процесса оплавления. При этом для образования жидкой фазы нет необходимости нагревать покрытие самофлюсующимися сплавами до полного их расплавления. При нагреве таких покрытий за счет расплавления легкоплавкой составляющей структуры — эвтектики — жидкая фаза появляется при температуре на 100…150°С менее температуры их полного расплавления. В то же время исходные составляющие структуры сплавов (твердый раствор и карбиды) остаются в твердом состоянии и сохраняют общую целостность покрытий. Возникшая жидкая фаза заполняет образовавшиеся при напылении поры, обеспечивая диффузию элементов, в результате чего происходит окончательное формирование структуры покрытия. При этом самофлюсующиеся элементы (бор и кремний) диффундируют в основной металл, а железо из основного металла диффундирует в покрытие.

Основное требование, которое должно выдерживаться при оплавлении — равномерный нагрев поверхности детали и слоя покрытия. При этом для успешного протекания диффузионных процессов в первую очередь необходимо подвести к детали достаточное количество теплоты.

Наплавка напылением самофлюсующимися порошками с одновременным оплавлением значительно отличается от наплавки прямой дугой порошковыми твердыми сплавами на железной и никелевой основах и с помощью прутков твердых сплавов. При наплавке прямой дугой наплавочный металл и деталь нагреваются до температуры плавления, что приводит к проплавлению основного металла и его перемешиванию с наплавляемым.

Напыление с одновременным оплавлением (газопорошковая наплавка) возможно лишь газовым пламенем. Дуга из-за интенсивного неравномерного нагрева напыленного слоя не обеспечивает получение качественного покрытия.

Наплавку напылением с одновременным оплавлением рекомендуется выполнять в определенной последовательности:

§ подогреть всю деталь до температуры 250…300°С;

§ на восстанавливаемые поверхности для их защиты от последующего окисления напылить слой толщиной 0,2…0,3 мм;

§ напыленный участок нагреть до состояния «запотевания», выражающегося в появлении на оплавляемых участках блестящей поверхности, что характерно для процесса оплавления;

§ на предварительно оплавленный слой нанести новый, доводя его до состояния оплавления. За один проход наплавки (напыление порошка и последующее его оплавление) рекомендуется наплавлять слой толщиной до 1 мм. При необходимости получения большей толщины наплавляемого слоя цикл повторяется. Толщина наплавляемого слоя и количество проходов определяются величиной износа поверхности и припуском на механическую обработку.

Последовательность наплавки других участков зависит от формы детали и расположения на ней изношенных поверхностей. Важно, чтобы в процессе оплавления не допустить перегрева напыленного слоя до состояния жидкой ванны, а после оплавления обеспечить медленное охлаждение детали (в песке, асбесте, печи и др.). Перегрев приводит к стеканию металла, образованию пор, а быстрое охлаждение — к возникновению трещин и отслаиванию наплавленного слоя.

Для восстановления деталей способом газопорошковой наплавки наиболее рационально применять порошковые сплавы марок ПГ-10Н-01, ПГ-10Н-03, ПГ-СР3 и ПГ-СР4, предназначенные для наплавления слоя толщиной до 3…5 мм.

Из описанной технологии процесса напыления с одновременным оплавлением можно сделать вывод, что процесс напыления — трудноконтролируемый, поэтому наплавку, как правило, ведут вручную, и качество получения покрытий в значительной мере зависит от квалификации сварщика, его умения осуществлять визуальный контроль. Совмещение операций при этом способе наплавки позволяет сократить время на восстановление детали. Он применим главным образом для восстановления деталей небольших размеров в условиях единичного и мелкосерийного производства.

В технологическом процессе нанесения на изношенные поверхности деталей порошковых покрытий предусматривается операция подготовки поверхности с помощью струйной обработки для создания необходимой шероховатости, обеспечивающей надежное сцепление (адгезию) присадочного материала с основой.

Для струйной обработки используются различные аппараты. Чаще всего это — аппараты всасывающего действия, в которых электрокорунд или мелкая стальная дробь засасывается струей сжатого воздуха и по шлангу направляется через сопло на обрабатываемую поверхность. Этот способ прост, широко применяется вследствие меньшего износа сопла и шлангов, дешев, безотказен в работе, хотя и менее производителен по сравнению с другими способами. Аппараты целесообразно применять в том случае, когда направление струи постоянно, что имеет место в основном при автоматической очистке поверхностей.

3.2.2. Материалы для газопорошковой наплавки

Материалы для газопорошковой наплавки подразделяют на основные и вспомогательные. К основным материалам относят пламяобразующие газы (ацетилен, пропан, бутан и их смеси, кислород) и порошковые самофлюсующиеся сплавы.

Чаще всего для газопорошковой наплавки применяют кислород газообразный технический (ГОСТ 5583—78), газы углеводородные сжиженные топливные (ГОСТ 52087—2003), ацетилен (ГОСТ 5457—75) или газ МАФ (метилацетилен-алленовая фракция) — заменитель дорогого ацетилена, которые поставляются в баллонах. Допускается использование генераторного ацетилена (заменитель ацетилена) в баллонах, получаемого из карбида кальция. При этом производительность генераторных установок должна быть не менее 0,8 м3/ч.

Для газопорошковой наплавки применяют самофлюсующиеся твердые сплавы, представляющие собой высокопрочные, износостойкие материалы на основе никеля или кобальта с добавками хрома, бора и кремния. Бор и кремний, имеющие более высокое химическое сродство с кислородом чем железо, никель и кобальт, в процессе оплавления при температуре 950…1050°С образуют оксиды, которые выходят на поверхность в виде шлаков, создавая тем самым плотные беспористые покрытия.

Марки сплавов, их химический состав и твердость некоторых видов порошков приведены в табл. 3.6.

2020-08-05

2020-08-05 1906

1906