Материалы для ЭУМК

· В. В. Овчинников — д-р техн. наук, профессор ФГБОУ ВО «Московский политехнический университет», академик Международной академии информатизации, Отличник изобретательства авиационной промышленности.

Экспертиза материалов ЭУМК

· Л. М. Карпухина — преподаватель высшей квалификационной категории ГБПОУ г. Москвы «Колледж Архитектуры, Дизайна и Реинжиниринга № 26» (электронный учебник);

· Н. Н. Белова — преподаватель специальных дисциплин ГБПОУ г. Москвы «Образовательный комплекс градостроительства «Столица»» (контрольно-оценочные средства).

Версия 1.1.0.0

· © «Академия-Медиа», 2018

· © Издательский центр «Академия», 2018

· © Образовательно-издательский центр «Академия», 2018

Раздел 1.Технология ручной дуговой сварки покрытыми электродами

Предисловие

Программа профессионального модуля является частью основной профессиональной образовательной программы по профессии «Сварщик (ручной и частично механизированной сварки (наплавки))» и разработана в соответствии с требованиями Федерального государственного образовательного стандарта среднего профессионального образования, утвержденного приказом Министерства образования и науки Российской Федерации от 29 января 2016 г. № 50.

Программа профессионального модуля направлена на освоение студентами ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом и соответствующих ей следующих профессиональных компетенций (ПК):

1) выполнять ручную дуговую сварку различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва;

2) выполнять ручную дуговую сварку различных деталей из цветных металлов и сплавов во всех пространственных положениях сварного шва;

3) выполнять ручную дуговую наплавку покрытыми электродами различных деталей;

4) выполнять ручную дуговую резку различных деталей.

В результате освоения профессионального модуля студент должен:

§ иметь практический опыт:

· по проверке оснащенности сварочного поста ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом;

· проверке работоспособности и исправности оборудования поста ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом;

· проверке заземления сварочного поста ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом;

· подготовке и проверке сварочных материалов для ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом;

· настройке оборудования ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом для выполнения сварки;

· выполнению ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом различных деталей и конструкций;

· выполнению дуговой резки;

§ уметь:

· проверять работоспособность и исправность оборудования для ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом;

· настраивать оборудование для ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом;

· выполнять сварку различных деталей и конструкций во всех пространственных положениях сварного шва;

· владеть техникой дуговой резки металла;

§ знать:

· основные типы, конструктивные элементы и размеры сварных соединений, выполняемые ручной дуговой сваркой (резкой, наплавкой) плавящимся покрытым электродом;

· основные группы и марки материалов, свариваемых ручной дуговой сваркой (резкой, наплавкой) плавящимся покрытым электродом;

· сварочные (наплавочные) материалы для ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом;

· технику и технологию ручной дуговой сварки (резки, наплавки) плавящимся покрытым электродом различных деталей и конструкций в пространственных положениях сварного шва;

· основы дуговой резки;

· причины возникновения дефектов сварных швов, способы их предупреждения и исправления при ручной дуговой сварке (резке, наплавке) плавящимся покрытым электродом.

ГЛАВА1Электрическая дуга

· 1.1. Электрическая дуга и ее строение

· 1.2. Типы сварочных дуг

· 1.3. Дуга в защитных газах

· 1.4. Параметры режима дуговой сварки

· 1.5. Плавление и перенос электродного материала

· 1.6. Плавление основного металла

· 1.7. Структура сварного соединения

1.1Электрическая дуга и ее строение

Электрическая дуга — разряд в газах, при котором электрический ток проходит через газовый промежуток под воздействием электрического поля при наличии в нем заряженных частиц — электронов и ионов, возникающих в этом пространстве при эмиссии (испускании) электронов с поверхности отрицательного электрода (катода) и ионизации газов.

Энергию электрической дуги широко используют в сварке для получения сварных соединений, например в дуговой сварке плавлением. При сварке дуговой разряд может быть возбужден между свариваемым (основным) металлом и электродом (дуга прямого действия), между двумя электродами без включения свариваемой детали в цепь сварочного тока (дуга косвенного действия), между двумя электродами и свариваемой деталью (комбинированная дуга).

Сварочная дуга — электрический дуговой разряд в ионизированной смеси газов, а также паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и т. д.

Дуга является частью электрической сварочной цепи. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а электрод, подсоединенный к отрицательному полюсу, — катодом. Если сварку ведут на переменном токе, то каждый электрод попеременно служит то анодом, то катодом. Пространство между электродами называют областью дугового разряда, или дуговым промежутком, а длину этого промежутка — длиной дуги. Дуга, горящая между электродом и деталью, является дугой прямого действия.

По длине дугового промежутка можно выделить три области (рис. 1.1): катодную, анодную и находящийся между ними столб дуги.

Рис. 1.1.Распределение падения напряжения в дуге:

1 — электрод; 2 — свариваемые детали; U д — общее падение напряжения (напряжение дуги); l д — длина дуги; U к, U с и U а — составляющие падения напряжения в катодной области, столбе дуги и анодной области длиной l к, l с и l а соответственно

Катодная область включает в себя нагретую поверхность катода (катодное пятно) и часть дугового промежутка, примыкающую к ней. Температура в пятне на стальных электродах достигает 2400…2700°С; здесь выделяется до 38% общей теплоты дуги. В катодной области происходит разгон электронов. Падение напряжения в ней U к = 10…20 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающей к нему. Анодное пятно, являющееся местом входа и нейтрализации свободных электронов, имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Для дуг с плавящимся электродом анодное падение напряжения U а = 2…6 В.

Столб дуги, расположенный между катодной и анодной областями, имеет наибольшую протяженность в дуговом промежутке. Образующиеся в столбе заряженные частицы движутся к электродам: электроны — к аноду, а ионы — к катоду. Температура столба дуги изменяется в зависимости от плотности сварочного тока и может превышать 8000°С. Напряжение дуги меняется вдоль столба в пределах 10…50 В/см. Величина напряжения зависит от состава газовой среды и уменьшается с введением в нее легкоионизующихся компонентов (натрия, калия и др.).

Выделение тепловой и световой энергии в сварочной дуге происходит неравномерно. Электроны, достигшие анода, отдают ему свою энергию. Здесь образуется сильно нагретое «анодное пятно». Положительные ионы плазмы движутся к катоду и, отдавая ему энергию, формируют так называемое катодное пятно. Необходимое условие существования дуги — поддерживаемая ионной бомбардировкой высокая температура катода, благодаря которой происходит эмиссия электронов, ионизирующих газ в столбе дуги.

Если дуга включена в цепь переменного тока низкой (промышленной) частоты, то в конце каждого полупериода подача тока прекращается, дуга гаснет. Однако в следующем полупериоде благодаря термоэмиссии электронов с не успевших остыть участков металла дуга возникает вновь, как только напряжение между электродами достигает значения, называемого напряжением зажигания. Чтобы добиться устойчивого горения дуги на переменном токе, необходимы определенные меры. Применяют, например, специальные электроды, в состав покрытия которых добавлены вещества с низким потенциалом ионизации.

Температура электрической дуги зависит от материала электродов: при угольных электродах на катоде она составляет около 3200°С; на аноде — около 3900°С; при металлических электродах — соответственно 2400 и 2600°С. В центре дуги у ее оси температура достигает 6000…8000°С.

Тепловая мощность дуги Q, Дж/с, определяется по формуле

Q = 0,24 kI св U а,

(1.1)

где k — коэффициент снижения мощности дуги при сварке на переменном токе, равный 0,70…0,97; I св — сварочный ток, A; U а — напряжение на дуге, В; 0,24 — коэффициент перевода электрических величин в тепловые, Дж/(Вт×с).

При электродуговой сварке на нагревание и расплавление металла расходуется 60…70% теплоты. Остальное количество теплоты рассеивается в окружающем пространстве.

Образование дуги начинается с ее зажигания, которое может осуществляться одним из двух способов:

1) электрод приближается к заготовке на расстояние 3…6 мм, и в сварочную цепь на короткое время подключается источник высокочастотного переменного тока высокого напряжения (осциллятор);

2) зажигание дуги осуществляется в три этапа: короткое замыкание электрода на заготовку; отвод электрода на 3…6 мм; возникновение устойчивого электрического разряда.

Второй способ является основным, а первый применяется только при сварке неплавящимся электродом.

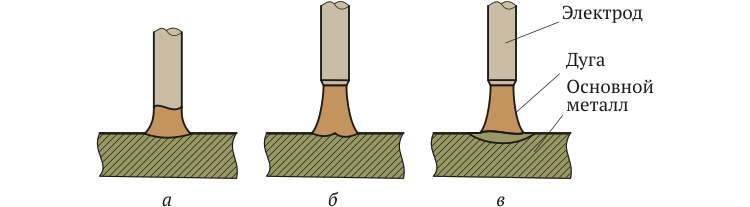

При коротком замыкании (рис. 1.2, а) плотность тока в точках контакта достигает больших значений, и под действием выделяющейся теплоты металл в этих точках мгновенно расплавляется, образуя жидкую перемычку между основным металлом и электродом (рис. 1.2, б). При отводе электрода от поверхности металла жидкая перемычка сначала растягивается, образуя шейку (рис. 1.2, в), а затем разрывается, после чего с его разогретого торца (катода) под действием электрического поля начинается термоэлектронная эмиссия электронов. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным и через него проходит разряд электрического тока (см. рис. 1.2, в). Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда.

Рис. 1.2.Схема образования дуги:

Рис. 1.2.Схема образования дуги:

а — короткое замыкание; б — образование прослойки из жидкого металла; в — образование шейки и возникновение дуги

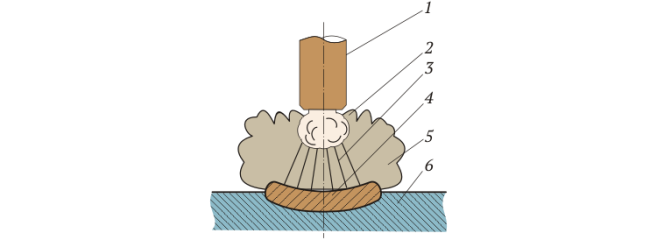

На рис. 1.3 показана схема устойчивой сварочной дуги, возникающей при пропускании тока между металлическим (проволочным) электродом 1 и основным металлом 6. Дуговой разряд 3, окруженный пламенем (ореолом) 5, имеет форму расширяющего поверхность столба, у основания которого в толще изделия образуется кратер дуги, или сварочная ванна 4. Под влиянием автоэлектронной эмиссии и теплоты дуги конец электрода и находящийся под ним участок детали расплавляются, на детали возникает сварочная ванна, в которую по каплям 2 стекает расплавленный металл с электрода 1. Устойчивое горение, необходимое для высокого качества сварки, достигается при длине дуги 3…5 мм. Рекомендуемая длина дуги равна диаметру электрода. При слишком длинной дуге металл электрода, плавясь, образует большие шарики (крупнокапельный перенос металла); при этом дуга, часто прерываясь, дает широкий неравномерный и забрызганный сварной шов с недостаточным сплавлением. При слишком короткой дуге выделяется недостаточно теплоты для глубокого проплавления основного металла и происходит частое прилипание электрода к основному металлу.

Рис. 1.3.Схема электрической сварочной дуги:

1 — электрод; 2 — капля расплавленного металла; 3 — дуговой разряд; 4 — сварочная ванна; 5 — ореол дуги; 6 — основной металл

Устойчивость дуги улучшается с повышением напряжения холостого хода сварочного источника (его измеряют при отключенной нагрузке). Однако этот параметр ограничен требованиями безопасности обслуживающего персонала и не должен превышать 80 В.

Электрическая сварочная дуга может отклоняться от своего нормального положения под действием магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемом изделии (рис. 1.4). На эти поля действуют движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем (рис. 1.5). Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

Рис. 1.4.Отклонение дуги постоянного тока под действием магнитного поля:

а, б — отклонение дуги под действием магнитных полей, несимметрично расположенных в свариваемой детали; в — отсутствие отклонения дуги при симметричном расположении магнитных полей в свариваемой детали; г — дуга, отклоненная магнитным полем, горит по кратчайшему расстоянию к поверхности детали

Рис. 1.5.Магнитное дутье, вызываемое симметрией магнитного поля

Сварочная дуга — особый проводник с током, имеющий свое магнитное поле. Сварочный ток, проходя по электроду и свариваемому металлу (см. рис. 1.4, а), также создает свое магнитное поле. Пока магнитные поля, окружающие дугу, симметричны по отношение к дуге, отсутствует электромагнитная сила воздействия на дугу. Дуга при этом горит по кратчайшему расстоянию к поверхности свариваемого металла (см. рис. 1.4, в). Несимметричное магнитное поле, окружающее дугу, вызывает отклонение дуги в сторону меньшей плотности магнитного поля, причем чем длиннее дуга, тем сильнее отклонение. Короткая дуга менее подвержена воздействию магнитного дутья.

Асимметрия магнитного поля вызывает магнитное дутье, которое отклоняет дугу вперед (в начале сварного шва) и назад (в конце сварного шва). В некоторых случаях отклонение дуги может происходить под углом как вправо, так и влево. Магнитное дутье наиболее значительно проявляется в начале шва. Изменение полярности или направления сварки при сварке на постоянном токе не оказывает заметного влияния на магнитное дутье.

При сварке на переменном токе магнитное дутье существенно снижается. Уменьшение магнитного дутья происходит в связи с тем, что переменный ток создает переменное магнитное поле в основном металле, что в свою очередь приводит к появлению вихревых токов.

Магнитное дутье чаще всего возникает при сварке покрытыми электродами и при полуавтоматической и автоматической сварке магнитных материалов (например, сталь, чугун, никель), но может проявляться и при сварке немагнитных материалов. Отклонение дуги от оси вызывает затруднения при сварке, увеличивает разбрызгивание электродного металла и ухудшает качество сварного шва.

Для уменьшения магнитного дутья можно:

§ изменять направление магнитного потока, проходящего через сварное соединение, установив в начале и конце шва выводные планки, или применить обратноступенчатую сварку, или выполнять прерывистый шов;

§ создать внешнее магнитное поле, оборачивая заготовку сварочным кабелем, подводящим ток к электрододержателю;

§ при сварке покрытыми электродами произвести позиционирование электрода, уменьшить сварочный ток;

§ оборачивать заготовку обратным проводом так, чтобы создаваемое им магнитное поле компенсировало действие магнитного поля, вызывающего отклонение дуги;

§ производить сварку на переменном токе, но это может потребовать изменения технологии сварки и замены электродов.

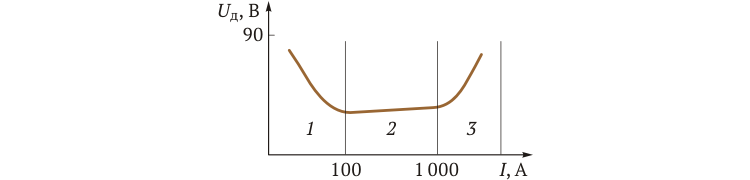

Зависимость напряжения дуги от тока в сварочной цепи при условии постоянной длины дуги называют статической вольт-амперной характеристикой дуги, которая графически представлена на рис. 1.6.

Рис. 1.6.Статическая вольт-амперная характеристика дуги в общем виде

Рис. 1.6.Статическая вольт-амперная характеристика дуги в общем виде

В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается, так как при повышении силы тока увеличиваются поперечное сечение столба дуги и его проводимость. Вольт-амперная характеристика падающая, и дуга горит неустойчиво.

В области 2 (100…1000 А) при увеличении тока напряжение сохраняет постоянную величину, так как поперечное сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Вольт-амперная характеристика жесткая, дуга горит устойчиво, и обеспечивается нормальный процесс сварки.

В области 3 (более 1000 А) увеличение тока вызывает возрастание напряжения, так как увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна из-за ограниченного поперечного сечения электрода; при этом вольт-амперная характеристика возрастающая. Дуга с возрастающей вольт-амперной характеристикой используется при сварке под флюсом и сварке в защитных газах.

1.2Типы сварочных дуг

Для классификации сварочных дуг используют ряд общих признаков:

§ применяемые электроды — сварочная дуга с плавящимся и неплавящимся электродом;

§ степень сжатия дуги — свободная и сжатая сварочная дуга;

§ схема подвода сварочного тока — сварочная дуга прямого или косвенного действия;

§ род тока — сварочная дуга постоянного или переменного тока (в последнем случае — однофазная или трехфазная);

§ полярность постоянного тока — сварочная дуга с током прямой или обратной полярности.

В зависимости от схемы подвода тока, рода тока, числа электродов и других признаков различают сварочные дуги прямого действия, косвенного действия, многоэлектродные и сжатые.

Дуга прямого действия (рис. 1.7, а) — дуговой разряд между электродом и заготовкой; используют при дуговой сварке покрытыми электродами, при сварке неплавящимся электродом в защитных газах, при сварке плавящимся электродом в защитных газах.

Рис. 1.7.Типы сварочных дуг:

Рис. 1.7.Типы сварочных дуг:

а — дуга прямого действия; б — дуга косвенного действия; в — сжатая дуга; 1 и 4 — свариваемые детали; 2 — дуга; 3 — электрод; 5 — сопло

В случае применения неплавящегося электрода соединение выполняют расплавлением основного и присадочного металлов. При использовании плавящегося электрода сварочная ванна заполняется металлом электрода.

Дуга косвенного действия (рис. 1.7, б) — дуговой разряд между двумя неплавящимися или плавящимися электродами, при этом свариваемый металл не включен в электрическую цепь; используется при специальных видах сварки и атомно-водородной сварке.

Сжатая дуга (рис. 1.7, в) — дуга прямого или косвенного действия с неплавящимся вольфрамовым электродом, сжатая кольцевой струей газа; получают в специальных горелках — плазмотронах; применяют для резки и сварки металлов, в том числе тугоплавких.

Сварка плавящимся электродом с использованием дуги прямого действия на постоянном или переменном токе (рис. 1.8, а) получила наибольшее распространение при ремонтных работах. В качестве плавящегося электрода применяют металлический стержень необходимого химического состава, подаваемый в зону дуги по мере его расплавления. Шов образуется из частично расплавленного основного металла и металла электрода.

Рис. 1.8.Вид сварочной дуги по применяемым электродам:

Рис. 1.8.Вид сварочной дуги по применяемым электродам:

а — при плавящемся электроде; б — при неплавящемся электроде

Сварку неплавящимся электродом с использованием дуги прямого (рис. 1.8, б) и (реже) косвенного действия применяют при сварке тонколистового металла, а также при ремонте и изготовлении кузовов автомобилей. Сварной шов образуется за счет расплавления основного металла или основного и присадочного металла, вводимого в зону дуги. Для избежания перегрева электрода сварку неплавящимся электродом ведут, как правило, постоянным током прямой полярности, т. е. электрод подключают к катоду.

1.3Дуга в защитных газах

При сварке в защитных газах в качестве источника энергии, обеспечивающего плавление присадочного и основного металлов, используют электрическую дугу. Дуга в отличие от других видов разрядов в газах характеризуется низким катодным падением потенциала, а следовательно, низким общим напряжением дуги и высокой плотностью тока. Электрическая дуга по длине подразделяется на три области, отличающиеся физическими явлениями, протекающими в них.

Участки, непосредственно примыкающие к электродам, называют катодной (у отрицательного электрода) и анодной (у положительного электрода) областями, а участок между ними — столбом дуги. Те части электродов, на которые опирается дуга и через которые проходит основной ток дуги, называют активными пятнами: на положительном электроде — анодным пятном, на отрицательном электроде — катодным пятном.

Размеры катодного пятна обычно меньше, чем анодного. Распределение потенциала по длине электрической дуги неравномерное. Общее падение напряжения на дуге

U д = U к + U а + U с,

(1.2)

где U к, U а — соответственно катодное и анодное падение напряжения; U с — падение напряжения в столбе дуги.

Столб дуги, или дуговая плазма, — совокупность электронов, ионов, возбужденных и невозбужденных нейтральных атомов и молекул.

Изменение силы тока в столбе электрической дуги может происходить в результате изменения концентрации электронов, их направленной скорости, следовательно, длины свободного пробега, тепловой скорости и напряженности электрического поля в столбе дуги, а также сечения столба дуги. Концентрация электронов характеризуется степенью ионизации.

Поперечные размеры столба дуги, горящей в открытом объеме, определяются силой тока дуги, теплопроводностью газа, заполняющего дуговой промежуток, и давлением.

В молекулярных газах наблюдается иная картина. В центральной части столба основная часть молекул разделена на атомы, а снаружи газ находится в молекулярном состоянии. Молекулы, попадая в зону высоких температур, распадаются, поглощая соответствующую энергию. Следовательно, энергия по радиусу столба дуги передается не только за счет теплопроводности, но и за счет передачи энергии диссоциации.

Температура дуг при сварке плавящимся электродом сравнительно невелика — 5000…6500°С. В дугах с неплавящимися электродами температуры значительно выше. Низкие температуры дуг с плавящимся электродом определяются более низким эффективным потенциалом дугового газа из-за наличия большого количества паров металла в дуге, а также охлаждением столба электродным металлом, переходящим в ванну.

С увеличением давления повышается напряженность поля в столбе, а размеры дуги уменьшаются.

Таким образом, изменяя давление, при котором горит дуга, можно значительно изменять электрические и энергетические характеристики дуг.

Сварочная дуга в защитных газах характеризуется сильным излучением. Основным источником излучения является столб дуги. Наиболее вредными для глаз и кожи человека являются ультрафиолетовое и инфракрасное излучения.

При сварке плавящимся электродом поверхность в катодном пятне нагрета до температуры кипения и с его поверхности всегда происходит интенсивное испарение. Появление паров металла катода приводит к понижению катодного потенциала. Размеры катодного пятна и его подвижность зависят от материала и состояния поверхности катода, наличия на ней других элементов, а также силы тока дуги.

В большинстве случаев при сварке плавящимся электродом катодное пятно беспорядочно перемещается (блуждает) по поверхности катода.

Сечение анодного пятна зависит также от силы тока дуги и интенсивности теплоотвода от анода. Размеры анодного пятна обычно больше размеров катодного пятна. Анодное пятно также имеет тенденцию перемещаться по поверхности электрода, однако оно менее подвижно, чем катодное.

1.4Параметры режима дуговой сварки

Основные показатели сварочной дуги. Полная тепловая мощность Q, Дж/с, определяется выражением

Q = К м I св U д,

(1.3)

где К м — коэффициент мощности (для постоянного тока К м = 1; для переменного тока К м = 0,80…0,95); I св — сила тока в сварочной цепи, А; U д — напряжение дуги, В.

Выделяющаяся тепловая энергия расходуется на нагрев и плавление электродного и основного металлов, а также электродного покрытия или флюса, а часть энергии рассеивается в окружающую среду.

Эффективной тепловой мощностью g, Дж/с, дуги называется количество теплоты, сообщенное свариваемой детали дугой и расходуемое на нагрев и плавление электродного и присадочного металлов в единицу времени:

g = К м I св U дh,

(1.4)

где h — эффективный КПД процесса нагрева металла дугой, который в зависимости от вида сварки имеет следующие значения: при сварке электродами с тонким покрытием — 0,50…0,65; при сварке электродами с толстым покрытием — 0,70…0,85; при сварке неплавящимся электродом в защитных газах — 0,5…0,6.

Погонной энергией g п, Дж/с, сварки называется количество теплоты, сообщенное дугой детали на единицу длины шва:

g п = g / v св = (К м I св U дh)/ v св,

(1.5)

где v св — скорость сварки, м/ч.

Количество расплавленного металла G p, г, в единицу времени электродного металла определяется по формуле

G p = а р I св t св,

(1.6)

где а р — коэффициент расплавления, г/(А×ч); t св — время горения дуги, ч.

Коэффициентом расплавления называется величина, соответствующая массе, г, электродного металла, расплавленного сварочным током силой 1 А за 1 ч горения дуги.

При плавлении часть электродного металла теряется на разбрызгивание, испарение и окисление; при этом потери электродного металла при ручной сварке тонкопокрытыми электродами составляют 10…20%, электродами с толстым покрытием — 5…10% и при сварке в защитных газах — 3…6%; соответственно и масса наплавленного металла G н, г, будет меньше, чем расплавленного:

G н = а н I св t св,

(1.7)

где а н — коэффициент наплавки, г/(А×ч).

Коэффициент наплавки зависит от присадочного материала, материала электрода и его покрытия, рода и полярности тока, а также от потерь при сварке.

Для ручной сварки он колеблется от 6 до 18 г/(А×ч) и составляет в среднем 8…12 г/(А×ч).

Коэффициент потерь y, %, соответствующий количеству металла, теряемого на угар, испарение и разбрызгивание, зависит от состава проволоки, типа покрытия, режима сварки и т. д. При увеличении плотности сварочного тока он возрастает. Числовое значение коэффициента потерь

y = [(а р − а н)/ а р]100.

(1.8)

В зависимости от вида сварки коэффициент потерь y имеет следующие значения: для сварки электродами с тонким покрытием — 10…20%; для сварки электродами с толстым покрытием —5…10%.

Основные параметры дуговой сварки. К основным параметрам дуговой сварки относятся: ток дуги (сила сварочного тока) I св, напряжение дуги U д и скорость сварки v св.

Ток дуги — параметр, в наибольшей степени определяющий тепловую мощность. При постоянном диаметре электрода с увеличением силы тока дуги возрастает концентрация тепловой энергии в пятне нагрева, повышается температура плазмы столба дуги и стабилизируется положение активных пятен на электроде и на детали. С увеличением силы сварочного тока увеличивается длина и ширина сварочной ванны; особенно интенсивно увеличивается глубина проплавления. Это обусловлено не только увеличением тепловой мощности и сосредоточением энергии в пятне нагрева, но и значительным повышением давления дуги на сварочную ванну, которое пропорционально квадрату силы сварочного тока. В определенных пределах изменения тока глубина проплавления h может быть приблизительно оценена зависимостью, близкой к линейной:

h = kI св l д,

(1.9)

где k — коэффициент, зависящий от рода тока, полярности, диаметра электрода и степени сжатия дуги и др.; l д — длина дуги.

При сварке стыковых соединений без разделки кромок и без зазора расплавленный металл электрода образует выпуклость сварного шва. По мере увеличения толщины свариваемых элементов для полного их проплавления необходимо увеличение силы сварочного тока; одновременно с этим увеличивается и количество расплавленного электродного металла. В результате образуются швы с чрезмерно большой выпуклостью. Для получения швов с нормальной выпуклостью следует снижать скорость плавления электрода или прибегать к разделке кромок.

При сварке неплавящимся электродом отсутствует перенос расплавленного металла через дуговой промежуток. Это в значительной мере облегчает условия горения дуги и обусловливает более высокую ее стабильность. Присадочный металл по мере необходимости подается в головную часть сварочной ванны. В отличие от сварки плавящимся электродом скорость плавления присадочного металла не связана жесткой зависимостью с величиной сварочного тока. Количество присадочного металла, подаваемого в ванну, выбирают из условия обеспечения требуемой доли участия присадочного металла в образовании шва. При сварке стыковых соединений без разделки кромок присадочный металл необходим в основном для образования сварочного валика.

Переход присадочного металла в сварочную ванну, минуя дуговой промежуток, исключает его разбрызгивание. Сокращаются потери на испарение, и ограничивается взаимодействие расплавленного металла с газовой фазой столба дуги.

При сварке неплавящимся электродом создаются благоприятные условия для защиты ванны и формирования шва. Стойкость вольфрамового электрода, в первую очередь, определяется плотностью тока. Большое влияние оказывают род тока и его полярность.

С увеличением напряжения дуги возрастает тепловая мощность дуги, а следовательно, и размеры сварочной ванны. Ширина ванны е связана с напряжением прямой зависимостью:

е = kI св l д/(sv св),

(1.10)

где s — толщина свариваемого металла.

При постоянной величине сварочного тока повышение напряжения дуги незначительно сказывается на глубине проплавления ванны.

Скоростью сварки называется отношение длины l шва ко времени t св горения дуги:

v св = l / t св = (а н I св)/(S g),

(1.11)

где l — длина шва; t св — время горения дуги; S — площадь сечения шва; g — плотность наплавленного металла, г/см3.

При постоянном значении погонной энергии увеличение скорости сварки вызывает повышение термического КПД процесса, а это, в свою очередь, приводит к увеличению глубины проплавления и снижению ширины шва.

Дополнительные параметры дуговой сварки. Дополнительные параметры связаны с условиями ведения процесса сварки и особенностями горения дуги. Так, например, при одной и той же погонной энергии можно изменять диаметр электрода, род тока и полярность, использовать импульсный и непрерывный режимы горения дуги. В некоторых случаях применяют сжатую дугу, а иногда колебания электрода. Эти особенности процесса также сказываются на формировании сварочной ванны и конечных размерах сварного шва.

Диаметр электрода. При постоянной величине сварочного тока диаметр электрода определяет плотность энергии в пятне нагрева и подвижность дуги. В связи с этим при увеличении диаметра электрода глубина проплавления сварочной ванны уменьшается, а ее ширина увеличивается.

Род тока иполярность. В зависимости от рода тока и полярности на изделии выделяется различное количество теплоты. Если теплоту, выделяющуюся на аноде W a и катоде W к, приближенно оценивать по эффективному падению напряжений, то получим следующие зависимости:

W a = U a¢= U a + (j + 2 кТ); W к = U к¢= U к − (j + 2 кТ),

(1.12)

где U a, U к — соответственно анодное и катодное падение напряжений; j, кТ — соответственно потенциальная и термическая энергия электронов.

При сварке на переменном токе количество теплоты, выделяющейся на электроде и свариваемом изделии, одинаково, т. е. W a = W к.

На катоде не вся энергия U к переходит в теплоту, часть ее (j + 2 кТ) переносится в плазму столба дуги. На аноде выделяется энергия U a и прибавляется потенциальная и термическая энергия электронов. Количество теплоты, выделенное на катоде, зависит от потенциала ионизации дугового промежутка. Разница в тепловыделении на катоде и аноде определяется способом дуговой сварки. В реальных условиях при сварке на прямой полярности (анод на детали) глубина проплавления оказывается меньшей, чем при сварке на обратной полярности (катод на изделии).

Угол наклона электрода. При ручной сварке покрытыми электродами, изменяя наклон электрода в плоскости продольной оси шва, можно существенно влиять на размеры сварочной ванны и шва. При a < 90° сварку выполняют углом вперед. Давление дуги вытесняет расплавленный металл в головную часть ванны. При этом глубина проплавления основного металла уменьшается. При a > 90° сварку выполняют углом назад. Давление дуги способствует интенсивному вытеснению расплавленного металла из головной части ванны в хвостовую. Глубина проплавления увеличивается.

Колебание электрода. При поперечных колебаниях электрода увеличивается ширина шва и уменьшается глубина проплавления. Изменяются условия кристаллизации и тепловой цикл в зоне термического влияния. Колебания электрода в процессе сварки обычно осуществляют с частотой 10…60 колебаний в 1 мин с амплитудой 2…4 мм.

Сжатие столба дуги. При сварке сжатой дугой появляется новый дополнительный параметр режима сварки — степень сжатия дуги. С увеличением степени сжатия дуги возрастает температура плазмы дуги, повышается концентрация теплоты в пятне нагрева, увеличивается глубина проплавления и уменьшается ширина сварочной ванны и шва.

Импульсная подача тока. При импульсном горении дуги появляются два новых дополнительных параметра процесса: время импульса t и и время паузы t п. Тепловая энергия подводится только во время импульса. Оба этих параметра оказывают влияние на размеры сварочной ванны и шва. При неизменной погонной энергии в течение цикла t ц = t и + t п увеличение времени паузы ужесточает режим. Значительно возрастает термический КПД процесса. Благодаря этому до определенных значений времени импульса увеличивается глубина проплавления основного металла и уменьшается ширина шва.

1.5Плавление и перенос электродного материала

При дуговой сварке нагрев и расплавление электрода осуществляются за счет энергии, выделяемой дугой в активном пятне, расположенном на его торце. Вылет электрода нагревается за счет теплоты, выделяемой при прохождении по нему тока.

Вылет — участок электрода от места контакта с токоподводящим устройством до его конца.

Например, при сварке вручную вылет электрода в начале сварки составляет 200…400 мм, в конце — 30…40 мм. Количество теплоты, выделяемой в электроде в единицу времени, тем больше, чем больше плотность тока, удельное сопротивление и вылет электрода. Качество шва будет обеспечено только тогда, когда температура электрода в момент расплавления его торца не будет превышать определенной температуры, например 600…700°С при сварке стальными электродами. Нагрев электрода до более высоких температур приводит к отслаиванию покрытия, ухудшению формирования шва и увеличению потерь на разбрызгивание.

Основная характеристика плавления электрода — линейная скорость его расплавления в единицу времени, которая зависит от состава электрода, вида покрытия, режима сварки, плотности и полярности тока. В общем случае скорость плавления электрода возрастает с увеличением силы тока примерно по линейной зависимости.

При плавлении на торце электрода образуется капля жидкого металла. Характер переноса электродного металла зависит от соотношения сил, действующих на каплю металла на торце электрода. К основным силам относят силу тяжести, силу поверхностного натяжения, электромагнитную силу, силу реактивного давления паров, аэродинамическую силу и др. Значения отдельных сил и направление их равнодействующих зависят от режима сварки, полярности тока, состава электродного металла, газовой среды, состояния поверхности и диаметра электрода.

Сила тяжести оказывает существенное влияние лишь при сварке на малых токах (стремление капли под действием собственной силы тяжести переместиться вниз). Сила поверхностного натяжения проявляется в стремлении жидкости под действием молекулярных сил приобрести сферическую форму, имеющую минимальную площадь поверхности при данном объеме. В общем случае увеличение поверхностного натяжения способствует увеличению размеров капель, образующихся на торце электрода и переносимых через дуговой промежуток.

Электромагнитная сила обусловлена взаимодействием проводника с током и магнитного поля, создаваемого этим током. Эта сила стремится деформировать проводник в радиальном направлении и разрушить перемычку между каплей и электродом. Ее значение пропорционально квадрату силы тока.

Испарение металла с поверхности капли и химическое взаимодействие жидкого металла со шлаком или газовой фазой, сопровождаемое образованием и выделением газа, приводят к возникновению реактивных сил. Металл испаряется в области активных пятен, перемещение которых вызывает изменение положения места приложения реактивных сил и значительную подвижность капель. Величина реактивных сил зависит от размеров активных пятен, плотности тока в них и теплофизических свойств материала электрода. В металлах с высоким давлением паров (магний, цинк) отталкивание капель реактивными силами наблюдается при сварке на обеих полярностях, а в металлах с низким давлением паров — главным образом при сварке на прямой полярности.

Сила аэродинамического торможения пропорциональна плотности газа, его скорости и эффективной площади сечения капли, спроектированной на направление газового потока.

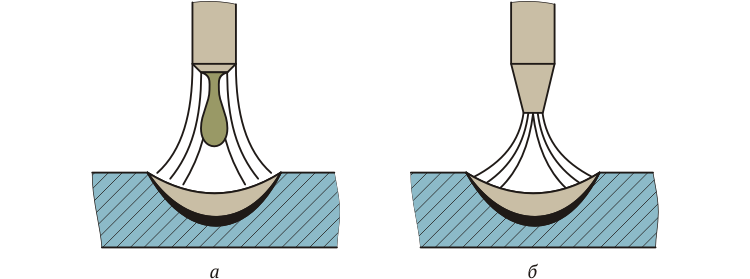

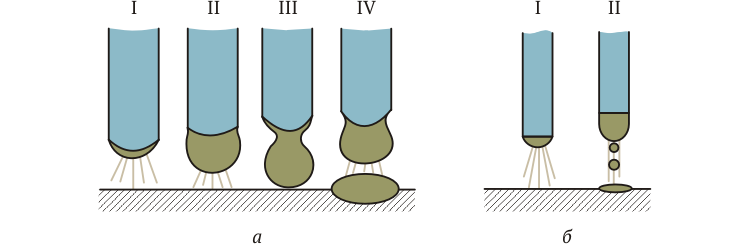

При сварке покрытыми электродами наблюдается в основном крупнокапельный и мелкокапельный перенос (рис. 1.9, а). Тип переноса зависит от состава, толщины и вида покрытия, режима сварки, рода тока и полярности.

Рис. 1.9.Схемы процессов переноса электродного металла в сварочную ванну:

Рис. 1.9.Схемы процессов переноса электродного металла в сварочную ванну:

а — капельный; б — струйный; I—IV — этапы процесса переноса капли

При малом напряжении (короткая дуга) перенос металла может осуществляться путем коротких замыканий, поскольку свободный рост капель затруднен. В момент коротких замыканий металл перетекает с торца электрода в ванну. С удлинением дуги масса переносимых капель увеличивается, так как создаются условия для свободного роста капли на торце электрода.

При струйном переносе (рис. 1.9, б) образуются мелкие капли, которые следуют одна за другой в виде непрерывной цепочки (струи). Струйный перенос электродного металла возникает при сварке с большой плотностью тока электродом малого диаметра. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и повышению чистоты металла капель и сварного шва. Скорость расплавления сварочной проволоки увеличивается, поэтому струйный перенос имеет преимущества перед капельным переносом.

1.6Плавление основного металла

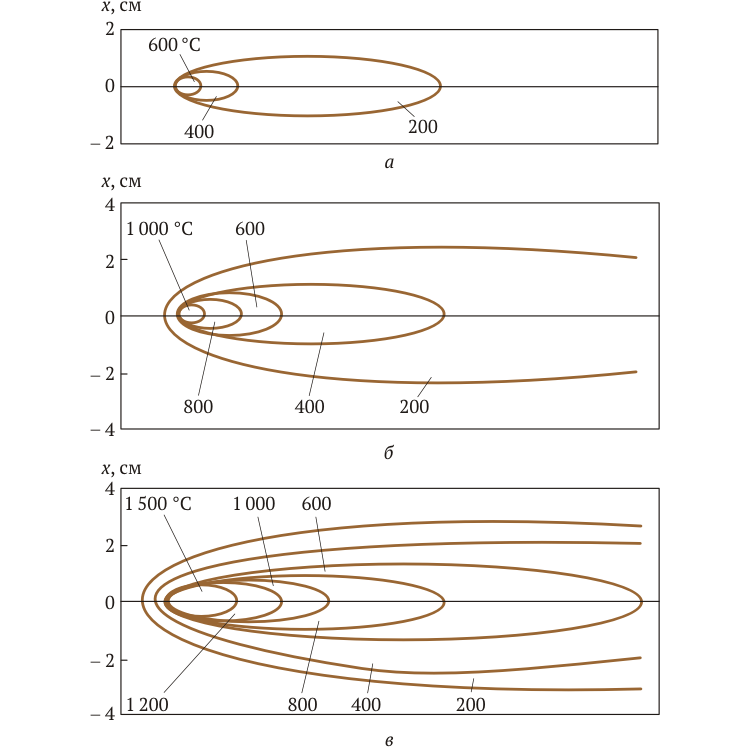

Процесс распространения теплоты в металле зависит от ряда факторов: эффективной тепловой мощности дуги, характера ее перемещения, размера и формы свариваемого изделия, теплофизических свойств материала. Влияние этих факторов на нагрев изделия можно оценить по изменению формы изотерм температурного поля (рис. 1.10). С увеличением тока (мощности) дуги области металла, нагретые до определенных температур, расширяются, а увеличение скорости перемещения дуги приводит к сужению этих областей в направлении, перпендикулярном оси шва, и сгущению изотерм перед дугой. Форма сварочной ванны при дуговых процессах характеризуется длиной, шириной и глубиной проплавления основного металла (рис. 1.11). Объем сварочной ванны в зависимости от способа и режима сварки изменяется от 0,1 до 10 см3. Время нахождения металла в жидком состоянии в различных ее участках неодинаково. Приближенно среднюю продолжительность существования сварочной ванны t ср, с, можно рассчитать с помощью соотношения

t ср = L в/ v ср,

(1.13)

где L в — длина ванны, мм; v cp — скорость перемещения источника нагрева, мм/с.

Рис. 1.10.Влияние силы тока на положение изотерм:

Рис. 1.10.Влияние силы тока на положение изотерм:

а, б, в — соответственно при силе тока дуги 200, 300 и 400 А; х — ширина температурного поля  Рис. 1.11.Параметры формы сварочной ванны:

Рис. 1.11.Параметры формы сварочной ванны:

L в — длина ванны; В — ширина шва; h — разность уровней расплавленного металла в ванне под действием давления дуги; Н — глубина проплавления основного металла

В головной части ванны под воздействием источника теплоты металл нагрет значительно выше температуры его плавления, а в хвостовой части ванны температура приближается к температуре плавления основного металла.

Важным фактором, влияющим на геометрические параметры ванны, является пространственное положение выполняемых швов (рис. 1.12). При сварке в вертикальном положении (рис. 1.12, а) снизу вверх (на подъем) глубина проплавления резко возрастает, при сварке на спуск — уменьшается. При сварке в потолочном положении (рис. 1.12, в) необходимо ограничение объема ванны. Наиболее неблагоприятные условия формирования ванны создаются при выполнении горизонтальных швов (рис. 1.12, г).

Рис. 1.12.Формы сварочной ванны в зависимости от условий формирования шва при его положении в пространстве:

а — вертикальное (слева — на подъем; справа — на спуск); б — наклонное; в — потолочное; г — горизонтальное; v св — скорость сварки; Р в — гидростатическое давление (вертикально вниз)

Структура сварного соединения

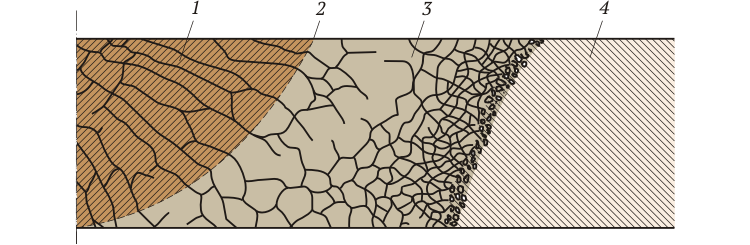

Сварные соединения, выполненные сваркой плавлением, состоят из трех зон (рис. 1.13): литого металла сварного шва в той части соединения, где существовала расплавленная ванна жидкого металла; основного металла, подвергшегося тепловому влиянию сварки, называемого зоной термического влияния, или околошовной зоной; основного металла, не испытавшего такого влияния. Условную поверхность раздела между металлом сварного шва и околошовной зоны называют границей сплавления.

Рис. 1.13.Основные структурные зоны в поперечном сечении сварного соединения:

Рис. 1.13.Основные структурные зоны в поперечном сечении сварного соединения:

1 — металл сварного шва; 2 — граница сплавления; 3 — металл в зоне термического влияния; 4 — основной металл

Структура основного металла определяется технологической обработкой заготовок перед сваркой. Детали могут быть изготовлены в виде листа из деформированного металла в состоянии нагартовки, отпуска или рекристаллизации; из отливок или поковок с литой и деформированной структурой.

Теплота, выделяемая при сварке, распространяется в основной металл. Чем ближе эта точка расположена к границе сплавления, тем быстрее в ней происходит нагрев металла и тем выше максимальная температура нагрева, поэтому структура и свойства основного металла в различных участках зоны термического влияния различны. Основной металл (нагартованный или после отжига на снятие напряжений) претерпевает в этой зоне возврат и рекристаллизацию. Степень развития этих превращений в каждом слое зоны зависит от максимальной температуры нагрева слоя, длительности нахождения выше температуры фазового превращения, скорости нагрева и охлаждения.

Жидкий металл сварочной ванны затвердевает в особой форме, какой являются оплавленные кромки основного металла. Кромки основного металла одновременно служат подложкой для затвердевающего металла. Переход жидкого металла в твердое состояние с кристаллическим строением называют кристаллизацией. Образующиеся при затвердевании кристаллы металла принято называть кристаллитами.

В центре сварных швов часто появляется зона равноосных кристаллитов в результате переохлаждения центральной части сварочной ванны. Кристаллиты этой зоны вследствие независимого зарождения ориентированы хаотично. В общем случае металл сварного шва состоит из сильно разориентированных кристаллитов. Чем больше кривизна поверхности сварочной ванны и меньше ее размеры, тем более разориентированы соседние кристаллиты в шве.

Чем больше скорость охлаждения, тем более вероятны зарождение и рост свободных кристаллитов с хаотической ориентацией и соответственно у́же зона и меньше размер столбчатых кристаллитов.

Металл зоны термического влияния химически более однороден, чем литой металл шва. Основной вид химической неоднородности в металле околошовной зоны — накопление примесей или легирующих добавок по границам зерен.

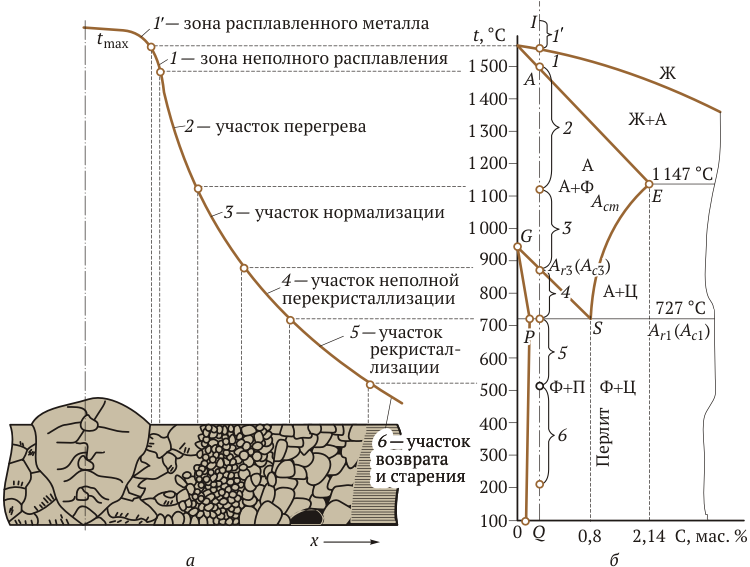

Низкоуглеродистые стали (содержание углерода — до 0,25 мас.%) обладают полиморфизмом (рис. 1.14). В исходном состоянии сталь представляет собой смесь зерен феррита (a-железо) с кристаллической решеткой в виде объемно-центрированного куба и перлита (смесь, состоящая из кристаллов a-железа и цементита Fe3C). При нагреве стали выше 723°С (обозначение этой температуры при нагреве Аr 1; при охлаждении — Ас 1) начинается превращение этой смеси в аустенит (раствор углерода в g-железе, имеющем решетку в виде гранецентрированного куба). При температурах Аr 2 (Ас 2) (примерно при 880°С) процесс заканчивается, т. е. структура стали становится полностью аустенитной. При нагреве выше 1100°С аустенитное зерно интенсивно растет, и сталь, нагретая выше этой температуры, имеет структуру перегрева.

Рис. 1.14.Структура (а) низкоуглеродистой стали в зоне сварного соединения в соответствии с диаграммой (б) состояния железо—углерод:

Рис. 1.14.Структура (а) низкоуглеродистой стали в зоне сварного соединения в соответствии с диаграммой (б) состояния железо—углерод:

t max — кривая максимальных температур нагрева стали в направлении, поперечном ведению сварки; х — расстояние от оси шва по горизонтали; Ж — расплавленный (жидкий) металл; А — аустенит (твердый раствор); Ц — цементит; Ф — феррит; П — перлит; АЕ, ES, SG, GP, PQ — линии растворимости углерода в железе

При сварке низкоуглеродистой стали в околошовной зоне, нагреваемой от температуры окружающей среды до температуры плавления, формируется (в соответствии с диаграммой состояния железо—углерод) набор структурных зон.

Участок неполного расплавления примыкает непосредственно к сварному шву и является переходным от литого металла шва к основному. Он представляет собой узкую (0,1…0,4 мм) область основного металла на границе сплавления, нагреваемую до частичного оплавления границ зерен.

Участок перегрева — область основного металла, где максимальные температуры при нагреве были выше 1100°С, а после охлаждения на базе крупнозернистого аустенита образовалась крупнозернистая ферритно-перлитная (или даже мартенситная) структура с пониженными механическими свойствами (низкая пластичность).

Участок нормализации соответствует нагреву в аустенитную область до температур 900…1100°С и перекристаллизации при охлаждении ниже Ac 1 в мелкозернистую ферритно-перлитную структуру. Металл участка нормализации обладает высокими механическими свойствами, так как фазовое превращение проходит на базе мелкозернистого аустенита, не подвергшегося перегреву.

Участок неполной перекристаллизации нагревается в пределах 723…900°С. В связи с недостаточной длительностью и температурой нагрева структура металла состоит из смеси мелких перекристаллизовавшихся зерен и крупных зерен феррита и перлита, которые не успели перекристаллизоваться. Свойства металла этого участка более низкие, чем участка нормализации.

Участок рекристаллизации наблюдается при сварке сталей, подвергавшихся пластической деформации (прокатке, ковке, штамповке). При нагреве до 450…725°С в этой области основного металла развивается процесс рекристаллизации, приводящий к росту зерна, огрублению структуры и разупрочнению металла.

В участке, нагреваемом до 100…450°С, могут протекать процессы возврата и старения в связи с выпадением карбидов и нитридов железа. Результатом старения является снижение пластичности, вязкости и сопротивления хрупкому разрушению.

Контрольные вопросы

1. Назовите три основных состояния вещества. Объясните, в чем их различия.

2. Почему газы в обычных условиях не проводят электрический ток?

3. Что называют сварочной дугой?

4. Чем переносятся электрические заряды в сварочной дуге?

5. Каким образом осуществляется зажигание дуги?

6. Опишите строение свободной дуги.

7. По каким признакам классифицируют сварочные дуги?

8. Какие дуги называют короткими, нормальными и длинными?

9. Что выражает статическая вольт-амперная характеристика дуги?

10. Почему вольт-амперная характеристика может быть падающей?

11. В чем различие падающей и жесткой вольт-амперной характеристик?

12. Какова роль ионизации в зажигании и горении дуги?

13. Для чего применяют осцилляторы?

14. Что такое магнитное дутье и как оно проявляется?

15. Каковы меры борьбы с магнитным дутьем?

16. Объясните сущность процесса переноса металла через дугу при сварке.

17. Какие виды переноса металла через дугу вы знаете?

18. При каких видах сварки происходит процесс капельного переноса металла через дугу?

19. По какой формуле можно определить эффективную тепловую мощность?

20. Что вы знаете об эффективном КПД нагрева детали?

21. При каком виде сварки наиболее рационально используется теплота, выделяемая в дуге?

22. Что такое погонная энергия сварки и на что она влияет?

23. Расскажите о формировании и структуре шва в момент перехода металла из жидкого состояния в твердое.

24. Что такое зона термического влияния? Назовите и ее основные участки.

25. Дайте краткую характеристику зоны термического влияния при сварке низкоуглеродистых сталей.

ГЛАВА2Ручная дуговая сварка покрытыми электродами

· 2.1. Схема процесса ручной дуговой сварки покрытыми электродами

· 2.2. Покрытые электроды для дуговой сварки

· 2.3. Технологические параметры процесса плавления электродов

· 2.4. Классификация и условные обозначения электродов

· 2.5. Электроды для сварки цветных металлов и чугуна

· 2.6. Упаковка и хранение электродов

· 2.7. Подготовка деталей под сварку

· 2.8. Выбор режима при сварке покрытыми электродами

· 2.9. Способы выполнения швов

· 2.10. Особенности сварки в различных пространственных положениях

2.1Схема процесса ручной дуговой сварки покрытыми электродами

Схема ручной дуговой сварки металлическим покрытым электродом показана на рис. 2.1. Возбуждение дуги происходит при кратковременном замыкании электрической сварочной цепи касанием свариваемого металла концом электрода. В процессе сварки по мере плавления электрода его подводят к изделию, одновременно перемещая вдоль соединения и поперек стыка для получения необходимой формы и сечения шва.

Рис. 2.1.Схема ручной дуговой сварки покрытыми электродами:

Рис. 2.1.Схема ручной дуговой сварки покрытыми электродами:

1 — шлаковая корка; 2 — сварной шов; 3 — жидкая шлаковая пленка; 4 — газовая защита; 5 — капля электродного металла; 6 — электрод; 7 — электродное покрытие; 8 — сварочная дуга; 9 — сварочная ванна; 10 — основной металл свариваемой детали

При сварке покрытым электродом происходит плавление стержня и покрытия. Из расплавляющегося покрытия образуются шлак и газы. Шлаковый слой предохраняет металл от взаимодействия с кислородом и азотом воздуха. Газы оттесняют воздух из зоны плавления (зоны дуги) и обеспечивают дополнительную защиту от контакта с ним.

Покрытыми электродами сваривают и наплавляют черные и цветные металлы и различные сплавы. Рациональная область применения дуговой сварки покрытыми электродами — изготовление конструкций из металлов толщиной соединяемых элементов более 2 мм при небольшой протяженности швов, расположенных в труднодоступных местах и различны

2020-08-05

2020-08-05 667

667