Напряжение дуги при ручной дуговой сварке изменяется от 20 до 36 В и при расчетах режима не регламентируется. Ручную сварку можно проводить во всех пространственных положениях шва, однако предпочтительнее сварка в нижнем положении.

2.9Способы выполнения швов

Технология ручной дуговой сварки предусматривает выполнение следующих операций: возбуждение дуги, перемещение электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений.

В процессе сварки необходимо поддерживать постоянную длину дуги. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми электродами основного типа приводит к пористости металла.

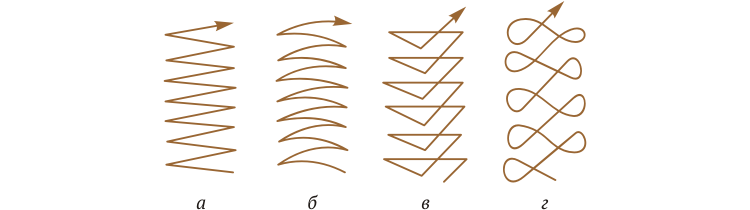

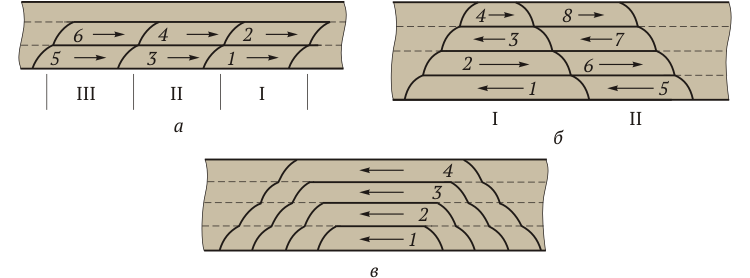

Для образования сварного шва электроду придается сложное движение в трех направлениях. Во-первых, это поступательное движение электрода в направлении его оси со скоростью его плавления, что обеспечивает поддержание определенной длины дуги. Во-вторых, это движение электрода вдоль оси шва со скоростью сварки. В результате этих двух движений образуется узкий, шириной не более 1,5 диаметра электрода, так называемый ниточный шов. Такими швами сваривают тонкий металл, а также корень шва при многослойной (многопроходной) сварке. В-третьих, это колебание конца электрода перпендикулярно оси шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода перпендикулярно оси шва (рис. 2.8) могут быть различными (в зависимости от формы, размеров и положения шва в пространстве).

Рис. 2.8.Направление колебательных движений электрода перпендикулярно оси шва при ручной дуговой сварке:

Рис. 2.8.Направление колебательных движений электрода перпендикулярно оси шва при ручной дуговой сварке:

а, б — обычный режим сварки; в, г — сварка с усиленным прогревом кромок

При обрыве дуги в металле образуется кратер, являющийся местом скопления неметаллических включений и преимущественного зарождения трещин. В связи с этим при повторном зажигании дуги, например при смене электрода, следует переплавить застывший металл кратера и только после этого продолжить процесс сварки. Заканчивают сварку заваркой кратера. Для этого электрод держат неподвижно до естественного обрыва дуги или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают.

При сварке встык без скоса кромок шов должен иметь небольшое уширение с одной или с двух сторон стыка. Стыковые соединения со скосом одной или двух кромок сваривают одно- или многослойными швами. При сварке однослойным швом дугу возбуждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. На скосах кромок движение электрода замедляют, чтобы лучше их проварить. При переходе дуги с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в зазоре между кромками.

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы наплавляют уширенными валиками, используя электроды большего диаметра. Число слоев при сварке стыковых швов выбирается по следующему соотношению:

| Толщина листа, мм | 1—5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 |

| Число слоев | 1 | 2 | 2—3 | 3—4 | 4 | 4—5 | 5—6 | 5—6 |

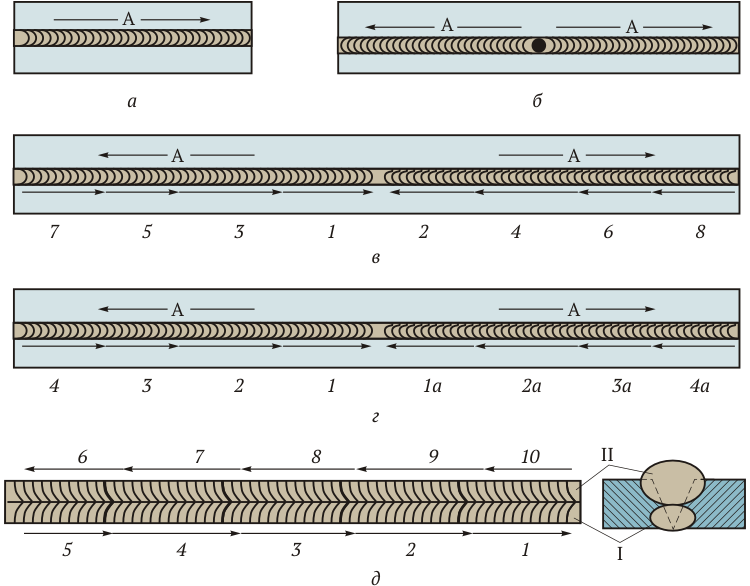

Сварку соединений ответственных конструкций большой толщины (более 25 мм) в случае появления объемных напряжений и возрастания опасности образования трещин выполняют с применением специальных приемов заполнения швов блоками или каскадом (рис. 2.9). При сварке каскадом сначала в разделку кромок наплавляют первый слой небольшой длины 200…300 мм, затем второй слой, перекрывающий первый и имеющий примерно в 2 раза бо́льшую длину. Третий слой перекрывает второй; он длиннее его на 200…300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этого участка сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. При блочном методе используют обратноступенчатую сварку, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них.

Рис. 2.9.Способы заполнения разделки кромок:

Рис. 2.9.Способы заполнения разделки кромок:

а, б — соответственно односторонним и двусторонним каскадами; в — блоками

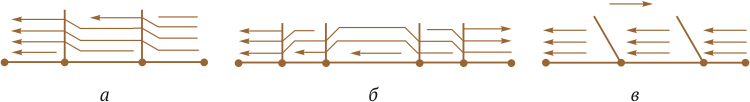

Угловые швы применяют при сварке угловых, тавровых и нахлесточных соединений. Сварку угловых швов проводят «в лодочку» или наклонным электродом.

При сварке угловых швов «в лодочку» наплавленный металл располагается в желобке, образуемом стенкой и полкой. Это обеспечивает правильное формирование шва и хороший провар его корня и стенки без опасности подрезов, а также дает возможность наплавлять за один проход швы большого сечения. Однако не всегда можно установить детали в положение «в лодочку» (рис. 2.10, а).

Рис. 2.10.Сварка угловых соединений тавровых балок:

Рис. 2.10.Сварка угловых соединений тавровых балок:

а — однослойным швом «в лодочку»; б — однослойным швом с отклонением электрода (штриховой линией обозначены последовательные положения электрода при сварке); в — многослойным швом; г — двумя многослойными швами; 1 — стенка; 2 — электрод; 3 — корневой (первый) слой; 4 — полка; 5 и 6 — второй и третий слои шва; 7 — четвертый слой

В большинстве случаев тавровые соединения сваривают в положении, когда одна деталь соединения расположена горизонтально, а вторая — вертикально. Сварку угловых швов при таком положении проводят наклонным электродом (рис. 2.10, б). При этом возможно неполное проплавление корня шва или кромки горизонтальной детали. Во избежание непровара дугу возбуждают на горизонтальной полке, отступив от границы шва на 3…4 мм. Затем дугу перемещают к вершине шва, где ее немного задерживают для лучшего провара его корня, и поднимают вверх, проваривая вертикальную полку. Этот же процесс после некоторого перемещения электрода вперед повторяют и в обратном направлении. Угол наклона электрода в процессе сварки изменяют в зависимости от того, где в данный момент горит дуга. Начинать процесс сварки на вертикальной стенке нельзя, так как в этом случае расплавленный металл с электрода будет натекать на еще холодный основной металл горизонтальной полки, в результате чего образуется непровар. На вертикальной стенке возможно образование подрезов.

При многослойной сварке для лучшего провара корня шва первый слой выполняют узким или ниточным швом электродом диаметром 3…4 мм без колебательных движений. При наплавке швов с катетами более 8 мм сварку ведут в два слоя и более (рис. 2.10, в).

Ниже приведено число слоев при сварке угловых швов в зависимости от толщины свариваемого металла:

| Толщина свариваемого металла, мм | 1…5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Число слоев | 1 | 1 | 1—2 | 2 | 2—3 | 3—4 | 5 | 5—6 | 5—6 | 6—7 |

Угловые швы при одностороннем или двухстороннем скосе кромок вертикального элемента (рис. 2.10, г) сваривают в один или несколько слоев в зависимости от толщины свариваемого металла.

При сварке листов толщиной 0,5…3,0 мм возможно сквозное проплавление металла электрической дугой (прожог) с образованием отверстий, плохо поддающихся последующей заварке. Вместе с тем из-за трудности регулирования нагрева кромок помимо прожогов в таких швах образуются непровары, свищи и др. Для обеспечения необходимого качества сварки тонколистового металла применяют отбортовку кромок, временные теплоотводящие подкладки, остающиеся подкладки или расплавляемые элементы, электроды со специальным покрытием и специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе. Хороших результатов достигают при установке деталей в полувертикальное положение при сварке на спуск. Для подбора диаметра электрода и силы тока при сварке тонколистовой стали можно пользоваться данными, приведенными в табл. 2.3.

| Таблица 2.3. Диаметр электрода и сила тока при сварке стыковых соединений тонколистовой стали | ||

| Толщина металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

| 0,5 | 1 | 10…20 |

| 1 | 1,6…2 | 30…35 |

| 1,5 | 2 | 35…45 |

| 2 | 2,5 | 50…65 |

| 2,5 | 2,5…3 | 65…100 |

В качестве временных теплоотводящих подкладок используют массивные медные и бронзовые плиты (бруски). Сборку встык осуществляют без зазора, обеспечивая плотное прилегание свариваемых листов к подкладке.

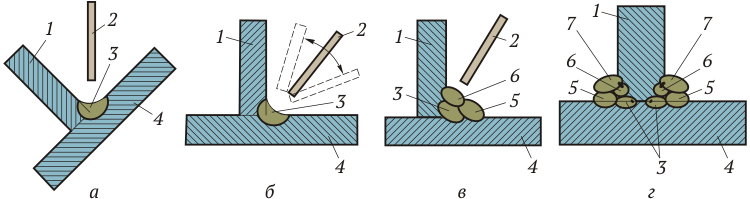

По протяженности швы подразделяются на короткие (300…350 мм), средние (350…1000 мм) и длинные (более 1000 мм). Короткие швы сваривают от одного конца шва к другому (напроход); швы средней длины — от середины соединения к концам; длинные швы — обратноступенчатым способом, при котором сварной шов выполняют следующими один за другим участками в направлении, обратном приращению шва (рис. 2.11). Длина ступени (участка) — 100…350 мм (при сварке тонкого металла короткие и более длинные — при сварке толстого металла).

Рис. 2.11.Способы выполнения сварных швов:

Рис. 2.11.Способы выполнения сварных швов:

а — сварка напроход; б — сварка от середины к концам; в — д — выполнение протяженных швов обратноступенчатым способом; 1 — 10, 1а — 4а — последовательность движений электрода в порядке и направлении ведения сварки (показано стрелками); А — общее направление сварки; I, II — слои шва

Обратноступенчатую сварку ведут в общем направлении А от середины к концам. Сварка может выполняться одним или двумя сварщиками (рис. 2.11, г, участки 1, 1а, 2, 2а). При выполнении многослойных швов также используют обратноступенчатый способ, при котором смежные участки вышележащих слоев сваривают в направлении, обратном сварке нижележащих швов. Концы швов смежных участков должны быть смещены на 25…30 мм.

С увеличением толщины металла (более 15…20 мм) в сварных соединениях возрастают объемные сварочные напряжения, которые создают опасность возникновения и развития в швах трещин. Во избежание таких явлений сварку толстолистовой стали выполняют различными способами (рис. 2.12). Металл толщиной 15…20 мм сваривают двойным слоем. На участке I (рис. 2.12, а) длиной 250…300 мм наплавляют первый слой шва, немедленно счищают с него шлак и по горячему металлу первого слоя (не ниже температуры 150…200°С) накладывают второй слой. В такой же последовательности сваривают шов на участках II, III и последующих.

Рис. 2.12.Сварка металлических частей большой толщины:

Рис. 2.12.Сварка металлических частей большой толщины:

а — двойным слоем; б — блоками; в — каскадом; I—III — участки сварного шва; 1 — 8 — последовательность выполнения сварки разными методами

Металл толщиной 20…25 мм и более сваривают блоками или каскадом (секциями). При сварке блоками (рис. 2.12, б) многослойный шов выполняют отдельными участками, а промежутки между ними заполняют до того, как будет завершена сварка всего шва. При сварке каскадом (рис. 2.12, в) каждый последующий участок многослойного шва перекрывает весь или часть предыдущего участка.

При U-образной подготовке кромок длина секции каскадной сварки составляет 300…400 мм, при Х-образной подготовке — 500…800 мм; при этом каждый слой секции делят на ступени длиной 150…200 мм и выполняют сварку обратноступенчатым способом. При увеличении толщины металла длину секций уменьшают. Металл толщиной 30 мм и более сваривают одновременно два сварщика, находящихся с противоположных сторон соединения.

2.10. Особенности сварки в различных пространственных положениях

Различают следующие основные положения швов в пространстве: нижнее, вертикальное, горизонтальное (на вертикальной плоскости) и потолочное. В зависимости от положения в пространстве существенно меняются условия формирования валика шва, его внешний вид и качество, а также производительность сварки.

Нижнее положение наиболее удобно для сварки, так как капли электродного металла легко переходят в сварочную ванну под действием собственной силы тяжести и жидкий металл не вытекает из нее. Кроме того, легко наблюдать за процессом формирования шва. В процессе сварки электрод держат по направлению сварки под углом 10…20°.

При сварке в вертикальном положении расплавленный металл стремится стечь вниз, поэтому вертикальные швы выполняют очень короткой дугой. Вертикальные швы выполняют как снизу вверх, так и сверху вниз. В первом случае дуга возбуждается в самой нижней точке вертикально расположенных пластин и после образования ванны жидкого металла электрод, установленный сначала горизонтально, отводят немного вверх. При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла. Для предотвращения вытекания жидкого металла из ванны необходимо совершать колебательные движения электродом перпендикулярно оси шва с отводом его вверх и поочередно в обе стороны. Это обеспечивает быстрое затвердевание жидкого металла.

Сварку сверху вниз выполняют при малой толщине металла или при наложении первого слоя шва в процессе многослойной сварки. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов. В начале сварки дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15…20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебаний электрода должна быть небольшой, а дуга — очень короткой, чтобы капли расплавленного металла удерживались от стекания вниз.

Вертикальные швы на металле большой толщины с Х-образной подготовкой кромок сваривают начиная с верхней части швов. Когда работают два сварщика, один выполняет первый слой в свариваемой секции и сразу после этого с обратной стороны соединения вырубает корень шва, а другой сварщик накладывает все слои на своей стороне секции. В это время первый сварщик накладывает все слои шва, находящиеся на его стороне секции. В такой же последовательности сваривают все последующие секции. Сварку ведут без перерывов по горячему предыдущему слою.

При выполнении швов в горизонтальном положении для предупреждения стекания жидкого металла скос кромок обычно делают на одной верхней детали. Дуга в этом случае возбуждается на нижней горизонтальной кромке, а затем переносится на притупление деталей и на верхнюю кромку, поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали. Горизонтальными сварными швами легче выполнять нахлесточные соединения, чем стыковые, так как горизонтальная кромка листа способствует удержанию расплавленного металла от стекания вниз. Горизонтальные швы большой протяженности при К-образной подготовке кромок (два симметричных скоса одной кромки, обычно верхней) делят на участки с таким расчетом, чтобы два сварщика могли сваривать двухсторонний шов на таком участке в течение одной смены.

Выполнение швов в потолочном положении — трудоемкая операция, потому что сила тяжести препятствует переносу металла с электрода в сварочную ванну, а расплавленный металл стремится вытечь из ванны вниз, поэтому в процессе сварки необходимо добиться, чтобы объем сварочной ванны был небольшим. Этого достигают, применяя электроды малого диаметра (не более 3…4 мм) и небольших сварочных токов. Основное условие получения качественного шва — поддержание самой короткой дуги путем периодических замыканий электрода с ванной жидкого металла. В момент замыкания капля металла под действием сил поверхностного натяжения втягивается в сварочную ванну. В момент удаления электрода дуга гаснет и металл шва затвердевает. Одновременно электроду сообщаются колебательные движения поперек шва. Наклон электрода к поверхности детали должен составлять 70…80° в направлении сварки.

Контрольные вопросы

1. Что понимают под режимом сварки покрытым электродом?

2. Каково влияние различных параметров режима сварки на формирование шва?

3. Как различаются сварные швы по длине?

4. Для чего выполняется обратноступенчатая сварка?

5. Какие существуют методы наложения швов при сварке металла большой толщины?

6. Какие электроды применяются при ручной дуговой сварке сталей?

7. Каковы особенности выполнения вертикальных швов?

8. Как маркируются электроды для ручной дуговой сварки?

9. Как осуществляется упаковка электродов?

10. Назовите основные правила хранения покрытых электродов.

ГЛАВА3Ручная дуговая сварка в защитных газах

· 3.1. Классификация процессов ручной сварки в защитных газах

· 3.2. Создание газовой защиты

· 3.3. Материалы, применяемые при дуговой сварке в защитных газах

· 3.4. Техника ручной дуговой сварки неплавящимся вольфрамовым электродом

· 3.5. Техника плазменной сварки

· 3.6. Техника сварки плавящимся электродом в защитных газах

3.1Классификация процессов ручной сварки в защитных газах

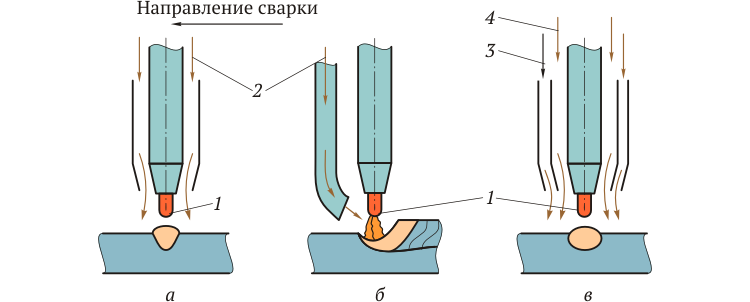

Для получения качественных соединений при дуговой сварке необходимо защищать зоны дуги и расплавленного металла от вредного воздействия воздуха. При сварке в защитных газах для защиты зоны дуги и расплавленного металла используют газ (рис. 3.1), подаваемый струей при помощи горелки.

В качестве защитных газов используют инертные газы (аргон, гелий и их смеси), не взаимодействующие с металлом при сварке, и активные газы (углекислый газ, водород и др.), взаимодействующие с металлом, а также их смеси.

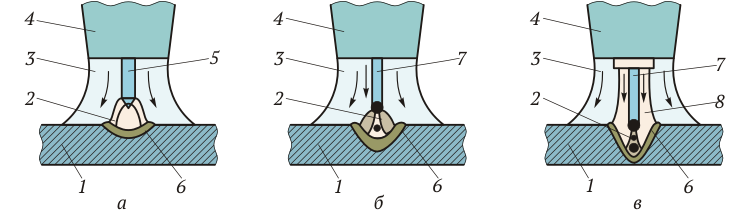

Сварку в защитных газах можно выполнять неплавящимся электродом (рис. 3.1, а), при этом дуга горит между неплавящимся электродом и изделием. Электрод в процессе сварки не расплавляется и не попадает в шов. Дуга, передвигаемая вдоль свариваемых кромок, оплавляет их. По мере удаления дуги расплавленный металл затвердевает, образуя шов, соединяющий кромки детали.

Рис. 3.1.Схемы процессов сварки в защитных газах:

Рис. 3.1.Схемы процессов сварки в защитных газах:

а — неплавящимся электродом; б — плавящимся электродом; в — плавящимся электродом в двух потоках газа; 1 — деталь; 2 — сварочная дуга; 3 — защитный газ; 4 — сопло; 5 — неплавящийся электрод; 6 — сварочная ванна; 7 — электродная про-волока; 8 — внутренний поток газа

При сварке плавящимся электродом (рис. 3.1, б) дуга горит между электродной проволокой, непрерывно подаваемой в дугу, и изделием. Дуга расплавляет проволоку и кромки изделия, и образуется общая сварочная ванна. По мере перемещения дуги сварочная ванна затвердевает, образуя шов, соединяющий кромки изделия.

В целях экономии защитного газа и управления процессом сварку ведут в двух отдельных потоках газов, подаваемых концентрично вокруг дуги (рис. 3.1, в). Во внутреннем потоке газа горит дуга и находится капля электродного металла, а жидкая металлическая ванна защищается смесью внутреннего и наружного потоков.

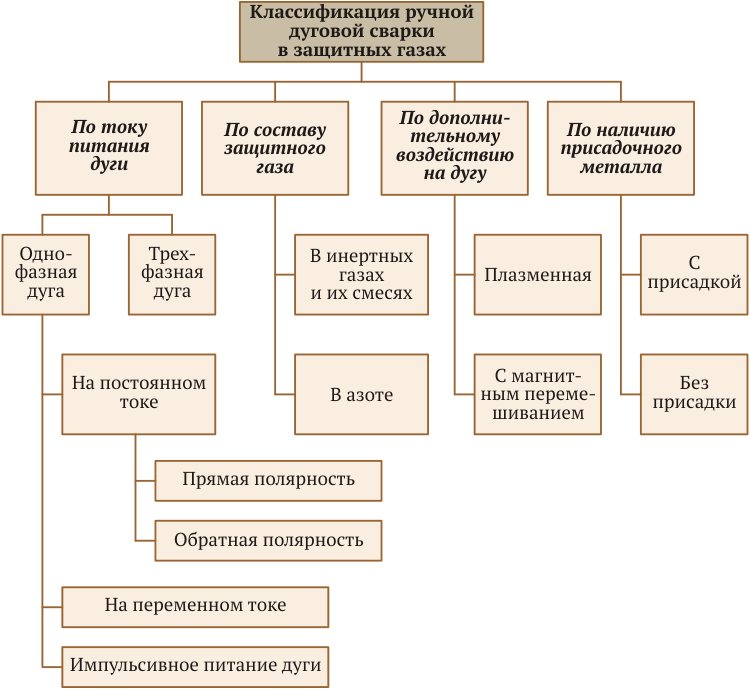

Основные разновидности ручной сварки в защитных газах плавящимся электродом приведены на рис. 3.2.

Рис. 3.2.Классификация методов сварки в защитных газах

Рис. 3.2.Классификация методов сварки в защитных газах

Основными параметрами процесса ручной аргонодуговой сварки являются:

§ при сварке неплавящимся электродом — ток дуги и расход защитного газа;

§ при сварке плавящимся электродом — ток дуги, расход защитного газа и скорость подачи электродной проволоки.

Особенностями дуговой сварки в защитных газах являются:

§ высокая концентрация энергии дуги, обеспечивающая минимальную зону термического влияния и небольшие деформации сварного узла;

§ высокая производительность процесса; эффективная защита расплавленного металла, особенно при использовании в качестве защитной среды инертных газов;

§ отсутствие необходимости применения флюсов или обмазок; возможность сварки в различных пространственных положениях.

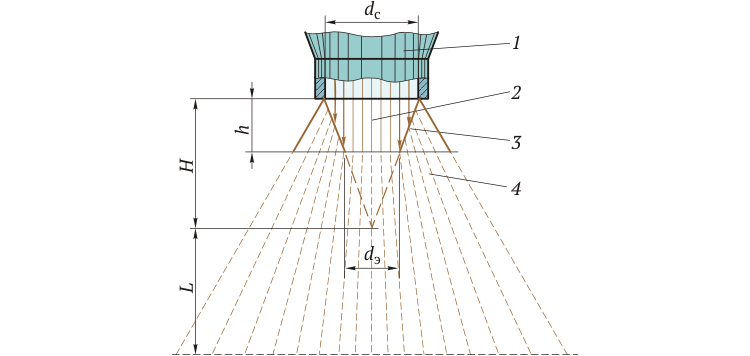

3.2Создание газовой защиты

Наиболее распространена струйная местная защита потоком газа, истекающего из сопла сварочной горелки. Качество струйной защиты зависит от конструкции и диаметра сопла 1 (рис. 3.3), расстояния от среза сопла до поверхности (L + H) свариваемого материала и расхода защитного газа. В строении газового потока различают две области: ядро струи 2 и периферийную область 4. При истечении в окружающую воздушную среду в ядре струи сохраняются скорость и состав газа, имеющиеся в сечении на срезе сопла.

Рис. 3.3.Схема истечения защитного газа из сопла горелки:

Рис. 3.3.Схема истечения защитного газа из сопла горелки:

1 — сопло; 2 — потенциальное ядро струи; 3 — пограничный слой; 4 — периферийный участок струи; Н — вылет ядра за срез сопла; h — расстояние от среза сопла до уровня, на котором диаметр зоны эффективной защиты равен d э; (L + H) — расстояние от среза сопла до поверхности изделия; d с — выходной диаметр сопла

Периферийная область потока представляет собой зону, в которой защитный газ смешивается с окружающим воздухом, а скорость по длине потока изменяется от первоначальной (имеющейся на срезе сопла) до нулевой на внешней границе струи, поэтому надежная защита металла может осуществляться только в пределах ядра потока. Чем больше длина Н этого участка, тем выше его защитные свойства. Максимальная длина Н наблюдается при ламинарном истечении газа из сопла. При турбулентном характере истечения газа такое строение потока нарушается и его защитные свойства резко ухудшаются.

На практике применяют конические, цилиндрические и профилированные сопла (рис. 3.4). Для улучшения струйной защиты на входе в сопло в горелке устанавливают мелкие сетки, пористые материалы, позволяющие дополнительно выравнивать поток газа на выходе из сопла. Расход защитного газа выбирают таким, чтобы обеспечить истечение струи, близкое к ламинарному.

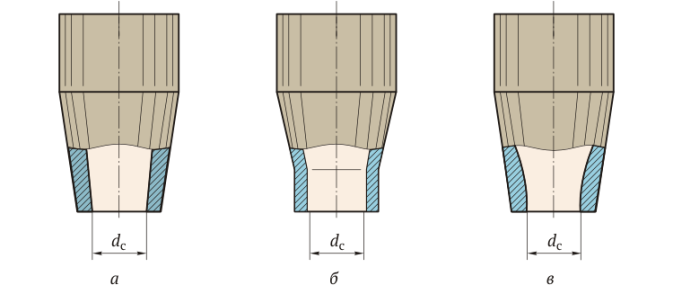

Рис. 3.4.Схемы сопл:

Рис. 3.4.Схемы сопл:

а — конического; б — цилиндрического; в — профилированного; d с — диаметр сопла на срезе

В качестве защитных газов используют инертные газы (аргон, гелий и их смеси), не взаимодействующие с металлом при сварке, и активные газы (например, углекислый газ), которые взаимодействуют с металлом, а также их смеси.

Сварку в защитных газах можно выполнять неплавящимся (обычно вольфрамовым) или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки.

Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва.

В зону сварки защитный газ может поступать концентрично вокруг дуги, а при повышенной скорости сварки плавящимся электродом — сбоку и двумя раздельными потоками (рис. 3.5). При сварке активных материалов в целях предупреждения контактирования воздуха не только с расплавленным, но и с нагретым твердым металлом применяют сопла с увеличенной зоной защиты.

Рис. 3.5.Схемы газовых потоков в зоне сварки:

Рис. 3.5.Схемы газовых потоков в зоне сварки:

а — центрального; б — бокового; в — двух концентрических; 1 — электрод; 2 — защитный газ; 3 и 4 — наружный и внутренний потоки защитного газа

В соплах с увеличенной зоной газовой защиты для создания ламинарного потока инертного газа в корпусе сопла устанавливают рассекатель в виде мелкоячеистой металлической сетки.

3.3Материалы, применяемые при дуговой сварке в защитных газах

Инертные газы и их свойства. Аргон — бесцветный, неядовитый газ, почти в 1,5 раза тяжелее воздуха (табл. 3.1). С большинством элементов аргон не образует химических соединений. В металлах аргон нерастворим как в жидком, так и в твердом состоянии.

2020-08-05

2020-08-05 3398

3398