В промышленности аргон получают из воздуха в разделительных колонках путем избирательного испарения с последующим глубоким охлаждением и фракционной перегонкой. Полученный таким путем аргон содержит некоторое количество кислорода. Поскольку для сварки различных сплавов цветных металлов требуется аргон различной чистоты, промышленность выпускает его трех марок (табл. 3.2).

| Таблица 3.2. Массовая доля компонентов газообразного аргона, % (ГОСТ 10157—79) | |||||

| Марка | Ar, не менее | О2 | N2 | Влага | |

| Не более | |||||

| А | 99,99 | 0,003 | 0,01 | 0,03 | |

| Б | 99,96 | 0,005 | 0,04 | 0,03 | |

| В | 99,90 | 0,005 | 0,10 | 0,03 | |

Аргон марки А рекомендуют использовать при сварке активных и редких металлов и их сплавов (Ti, Zr, Nb); марки Б — для сварки сплавов на основе магния, алюминия; марки В — для сварки коррозионно-стойких, жаропрочных и окалиностойких сталей.

Отпускается, транспортируется и хранится аргон в стальных баллонах в газообразном виде при давлении 15 МПа или в жидком переохлажденном состоянии (Т < -186°С, р = 0,1…1,0 МПа).

Для сварки плавящимся электродом углеродистых легированных сталей необходим аргон, содержащий 1…5% О2. Такой аргон по составу близок к аргону марки В.

В промышленности гелий применяют в меньших объемах, чем аргон. Гелий не образует химических соединений с большинством элементов. Гелий — бесцветный газ, без запаха и вкуса, не ядовит, хорошо диффундирует через твердые тела, значительно легче воздуха и аргона (см. табл. 3.1). Гелий получают в основном из природных газов путем их сжижения. Для сварки используют гелий высокой чистоты и сорта А (табл. 3.3).

| Таблица 3.3. Массовые доли компонентов гелия, % (ТУ 51-689—75) | |||||||

| Сорт | Не, не менее | Н2 | N2 | О2 | Углеводороды | Ne2 | |

| не более | |||||||

| Высокой чистоты | 99,985 | 0,0025 | 0,005 | 0,002 | 0,003 | 0,002 | |

| А | 99,950 | 0,008 | 0,02 | 0,005 | 0,007 | — | |

Транспортируют и хранят гелий в газообразном состоянии в стальных баллонах при p = 15 МПа или в сжиженном состоянии при p ≤ 2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

На практике изредка применяют смеси аргона и гелия (50% Аr + 50% Не и 40% Аr + + 60% Не). Смесь получают смешиванием двух газов, отбираемых из двух отдельных баллонов.

В сварочном производстве азот применяется ограниченно. Его используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов он является активным газом, часто вредным, и от него стремятся избавиться. Азот — бесцветный, неядовитый газ (табл. 3.4).

| Таблица 3.4. Объемные доли компонентов азота, % (ГОСТ 9293—74) | ||

| Состояние | N2, не менее | О2, не более |

| Газообразный: | ||

| электровакуумный | 99,9 | 0,1 |

| 1-го сорта | 99,5 | 0,5 |

| 2-го сорта | 99,0 | 1,0 |

| Жидкий | 96,0 | 4,0 |

Неплавящиеся электроды. В качестве неплавящегося электрода используют преимущественно стержни из вольфрама. Применяемые вольфрамовые электроды должны отвечать требованиям ГОСТ 23949—80. Вольфрамовые электроды могут содержать активирующие добавки оксида лантана (ЭВЛ), иттрия (ЭВИ), диоксида тория (ЭВТ). Эти добавки облегчают зажигание и поддерживают горение дуги, повышают эмиссионную стойкость электрода. Наиболее распространены электроды ЭВЛ и ЭВИ диаметром 0,5…10,0 мм, выдерживающие максимальную токовую нагрузку. Из-за окисления вольфрамовых электродов и их быстрого разрушения для защиты не допускается использовать газы, содержащие кислород.

Аргонодуговая сварка вольфрамовым электродом может выполняться с местной или общей защитой, без подачи или с подачей присадочной проволоки, на постоянном или переменном токе. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе.

При сварке на постоянном токе прямой полярности обеспечиваются лучшие условия для термоэлектронной эмиссии с электрода, выше его стойкость и допустимый предел силы тока (табл. 3.5). Дуга на прямой полярности легко возбуждается и горит при напряжении 10…15 В в широком диапазоне плотностей тока.

| Таблица 3.5. Зависимость силы тока от диаметра вольфрамового электрода и рода сварочного тока (защитный газ — аргон) | ||||||||

| Электрод | Род тока | Сила тока, А, при диаметре электрода, мм | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | |||

| Чистый вольфрам | Постоянный прямой полярности | 50 | 170 | 370 | 470 | 560 | — | |

| Постоянный обратной полярности | 30 | 40 | 55 | 65 | 85 | 110 | ||

| Переменный | 20 | 50 | 80 | 220 | 260 | 310 | ||

| Вольфрам с оксидом лантана | Постоянный прямой полярности | 150 | 250 | 500 | 710 | 1000 | — | |

| Постоянный обратной полярности | 35 | 45 | 60 | 80 | 100 | 125 | ||

| Переменный | 100 | 160 | 220 | 280 | 340 | 410 | ||

Дуга обратной полярности обладает важным технологическим свойством: при ее воздействии на поверхность свариваемого металла происходит очистка поверхности металла, удаление поверхностных оксидов. Процесс удаления поверхностных оксидов получил название катодного распыления (катодной очистки). Это свойство используют при сварке переменным током алюминия, магния, бериллия и их сплавов, имеющих на поверхности прочные оксидные пленки. Удаление пленки происходит в полупериод с обратной полярностью сварочного тока, когда свариваемое изделие является катодом. Таким образом, при сварке вольфрамовым электродом на переменном токе реализуются преимущества дуги прямой и обратной полярностей, обеспечиваются устойчивость электрода и разрушение поверхностных оксидов на изделии.

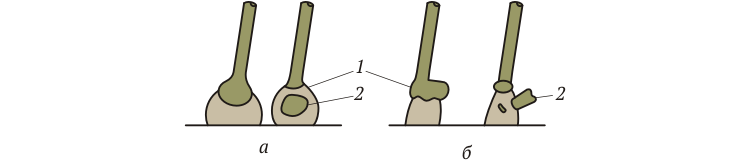

При сварке на переменном токе рабочий конец вольфрамового электрода затачивают в виде полусферы. При сварке на постоянном токе конец электрода затачивают под углом 60° на длине двух-трех диаметров или в виде четырехгранной пирамиды. Расход вольфрамовых электродов невелик. Для его уменьшения подачу защитного газа следует начинать за 10…15 с до возбуждения дуги, а заканчивать — через 5…10 с после обрыва дуги для охлаждения электрода в струе газа. Для предупреждения загрязнения вольфрамового электрода дугу возбуждают, не касаясь концом электрода изделия, а используя осцилляторы или разряд конденсаторов, без касания концом электрода изделия или замыкания дугового промежутка угольным стержнем.

Сварочная проволока из стали. При сварке сталей в основном используют холоднотянутую стальную сварочную проволоку, изготовленную по ГОСТ 2246—70, который предусматривает изготовление проволоки 75 марок. В зависимости от уровня легирования сварочная проволока (ГОСТ 2246—70) подразделяется на низкоуглеродистую, легированную и высоколегированную.

Низкоуглеродистую проволоку изготавливают шести марок: Св-08, Св-08А, Св-08АА, Св-08ГА, Св-ЮГА и Св-10Г2. Легированную проволоку изготовляют 30 марок. Высоколегированную проволоку изготовляют 39 марок.

В зависимости от назначения стальную сварочную проволоку подразделяют на проволоку для сварки (наплавки) и проволоку для изготовления электродов (условное обозначение — Э). Подразделение проволоки по назначению обусловлено более жесткими предельными отклонениями по диаметру проволоки для изготовления электродов.

По виду поверхности низкоуглеродистую и легированную проволоку подразделяют на неомедненную и омедненную (О). По требованию потребителя проволока должна изготовляться из стали, выплавленной электрошлаковым (Ш) или вакуумно-дуговым (ВД) переплавом или в вакуумно-индукционных печах (ВИ).

В условном обозначении сварочной проволоки указывают диаметр и марку проволоки, приведенные выше индексы, характеризующие способ выплавки стали, назначение и вид поверхности проволоки, а также обозначение стандарта.

В низкоуглеродистой и легированной проволоке содержание мышьяка должно быть не более 0,08%. С согласия потребителя в проволоке марок Св-08 и Св-08А допускается остаточное содержание алюминия до 0,05%. В низкоуглеродистой проволоке марок Св-08ГА, Св-ЮГА и Св-10Г2 и легированной проволоке (не легированной алюминием) остаточное содержание алюминия не должно превышать 0,05%.

В проволоке, не легированной молибденом, остаточное содержание молибдена не должно превышать 0,15% в легированной проволоке и 0,25% в высоколегированной проволоке.

В проволоке, не легированной титаном, остаточное содержание титана не должно превышать 0,04% в легированной проволоке и 0,20% в высоколегированной проволоке. По требованию потребителя в проволоке марок Св-04Х19Н11М3 и Св-08Х21Н10Г6 остаточное содержание титана не должно превышать 0,10%.

В легированной проволоке, не легированной ванадием, остаточное содержание ванадия не должно превышать 0,05%, за исключением проволоки марок Св-08Х3Г2СМ и Св-10Х5М, в которых остаточное содержание ванадия допускается до 0,08%.

В проволоке, не легированной медью, остаточное содержание меди не должно превышать 0,25%. По требованию потребителя остаточное содержание меди должно быть не более 0,20%.

Проволоку с неомедненной поверхностью поставляют свернутой в мотки. Размеры и масса мотков должны соответствовать данным, приведенным в табл. 3.6.

| Таблица 3.6. Размеры и масса мотков проволоки | |||||

| Диаметр проволоки, мм | Внутренний диаметр витков мотка проволоки, мм | Масса мотка проволоки, кг, не менее | |||

| Низко-углеродистой | Легированной | Высоко-легированной | |||

| 0,3 и 0,5 | 150…300 | 2 | 2 | 1,5 | |

| 0,8 | 200…350 | 5 | 5 | 3,0 | |

| 1,0 и 1,2 | 200…400 | 20 | 15 | 10,0 | |

| 1,4 и 1,5 | 300…600 | 25 | 15 | 10,0 | |

| 1,6 и 2,0 | 300…600 | 30 | 20 | 15,0 | |

| 2,5 и 3,0 | 400…600 | 40 | 30 | 20,0 | |

| 4,0…10,0 | 500…750 | 40 | 30 | 20,0 | |

| 12,0 | 600…800 | 40 | 30 | 20,0 | |

| Примечание. Допускается поставка мотков массой, уменьшенной до 50% от приведенной, в объеме не более 10% общей массы проволоки в партии. | |||||

Проволоку с омедненной поверхностью поставляют в мотках прямоугольного сечения. Для проволок диаметром 1,6…3,0 мм требуемые размеры мотков оговаривают в заказе.

Проволока в мотках (катушках, кассетах) должна представлять собой один отрезок, свернутый неперепутанными рядами и плотно увязанный таким образом, чтобы исключить возможность распушивания или разматывания мотка. Концы проволоки должны легко обнаруживаться. Допускается контактная стыковая сварка отдельных кусков проволоки одной плавки; при этом поверхность проволоки в зоне сварного соединения должна соответствовать требованиям ГОСТ 2246—70.

Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений. На поверхности проволоки допускаются риски (в том числе затянутые), царапины, местная рябизна и отдельные вмятины. Глубина указанных пороков не должна превышать предельного отклонения по диаметру проволоки.

На поверхности низкоуглеродистой и легированной проволоки не допускается наличие технологических смазок, за исключением следов мыльной смазки без графита и серы.

С согласия потребителя проволоку марок Св-18ХГС и Св-18ХМА для предохранения от коррозии разрешается покрывать сплошным слоем нейтральной смазки, хорошо растворимой в бензине.

Высоколегированная проволока должна поставляться в травленном и отбеленном состоянии или после термической обработки в инертной атмосфере со светлой, светло-матовой или серой поверхностью, без всяких следов смазки.

Проволока должна быть принята техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие поставляемой проволоки требованиям ГОСТ 2246—70.

Сварочная проволока из алюминия и алюминиевых сплавов. При сварке плавлением алюминия и его сплавов в основном используют тянутую и прессованную сварочную проволоку из алюминия и алюминиевых сплавов, произведенную по ГОСТ 7871—75, который предусматривает изготовление проволоки 14 марок.

Овальность проволоки не должна превышать предельных отклонений по диаметру. Поверхность проволоки диаметром 4 мм и менее подвергают химической обработке. После обработки проволока должна иметь блестящую поверхность с параметрами шероховатости Ra < 2,5 мкм.

Внешний ряд намотанной проволоки должен находиться на расстоянии 5…7 мм от наружного края щек катушек диаметром 100 мм и на расстоянии 10…12 мм от наружного края щек катушек диаметром 200, 300 и 430 мм.

Проволоку из сплавов марок Св-А97, Св-А85Т, Св-А5 и Св-АМц наматывают на катушки в нагартованном состоянии с временным сопротивлением разрыву не менее 100 МПа, а проволоку из сплавов марок Св-АМг3, Св-АМг5, Св-1557, Св-АМг6, Св-АМг63, Св-АМг61, Св-АК5 и Св-1201 по заказу потребителя наматывают в отожженном или нагартованном состоянии.

Проволока на катушках должна состоять из одного отрезка. Допускается стыковая сварка проволоки одной плавки; при этом проволока в местах сварки должна удовлетворять требованиям стандарта. Проволоку диаметром более 4 мм поставляют в мотках или пучках длиной не менее 1 м, без химической обработки поверхности. Внутренний диаметр мотка должен быть не более 750 мм.

Проволока в мотках должна иметь чистую поверхность, без плен, трещин, закатов, вмятин, заусенцев, расслоений и резких перегибов. Не допускаются местные дефекты поверхности проволоки, глубина которых (при их удалении) превышает предельные отклонения по диаметру. На поверхности проволоки допускаются белые и темные пятна без шероховатостей, а также цвета побежалости.

Проволока поставляется партиями. Каждая партия должна состоять из проволоки одного диаметра, сплава одной марки, одной плавки и одного состояния. Масса партии не ограничивается.

Катушки с проволокой помещают в полиэтиленовый мешок вместе с контрольным пакетом порошка обезвоженного силикагеля-индикатора и герметизируют при относительной влажности окружающего воздуха менее 20% в течение 30 мин после химической обработки. Герметичность упаковки оценивают визуально по цвету силикагеля-индикатора. Герметичность следует считать нарушенной, если порошок силикагеля-индикатора имеет розовый цвет.

Герметизированные полиэтиленовые мешки с катушками упаковывают в картонные, пластмассовые или деревянные ящики.

Сварочную проволоку из других алюминиевых сплавов изготавливают по техническим условиям, разработанным, согласованным и утвержденным в установленном порядке.

Сварочная проволока из меди и сплавов на ее основе. При сварке, наплавке и пайке меди и ее сплавов используют сварочные проволоку и прутки из меди и сплавов на медной основе, изготовленную по ГОСТ 16130—90.

Сварочную проволоку по указанному стандарту изготавливают из меди и ее сплавов 17 марок: M1; MCp1; МНЖ5-1; МНЖКТ5-1-0,2-0,2; БрКМц3-1; БрОЦ4-3; БрАМцЭ-2; БрОФ6,5-0,15; БрАЖМцЮ-3-1,5; БрХ0,7; БрХНТ; БрНЦр; БрНЦрТ; Л63; ЛО60-1; ЛК62-0,5; ЛКБО62-0,2-0,04-0,5.

Химический состав проволоки и прутков из меди марок M1; M1p и М3р, бронз марок БрКМц3-1; БрАМцЭ-2; БрАЖМцЮ-3-1,5; БрОЦ4-3 и БрОФ6,5-0,15, латуней марок Л63; ЛМц58-2; ЛО60-1 и ЛЖМц59-1-1, а также из сплава марки МНЖ5-1 должен удовлетворять требованиям ГОСТ 859—2001, ГОСТ 493—79, ГОСТ 18175—78, ГОСТ 5017—2005, ГОСТ 15527—2004 и ГОСТ 17217—79 соответственно.

Поверхность проволоки должна быть чистой и гладкой, без трещин и расслоений. На поверхности проволоки и прутков не допускаются дефекты (плены, закаты, раковины, царапины, уколы, вмятины и др.), глубина которых (при их удалении) превышает половину предельных отклонений по диаметру. Покраснение поверхности после травления и цвета побежалости браковочным признаком не являются.

Проволока должна поставляться мягкой (М), полутвердой (Пт) и твердой (Т). Например, проволока диаметром 2 мм, марки ЛК62-0,5, мягкая: проволока ЛК62-0,5-М-2 ГОСТ 16130—90.

Проволоку и прутки поставляют партиями. Каждая партия должна состоять из проволоки или прутков одной марки, одного диаметра и одного состояния поставки. Масса партии не должна превышать 1000 кг.

В ГОСТ 16130—90 содержится рекомендуемое приложение, в котором указано назначение проволоки и прутков из меди и сплавов на медной основе. Сварочную проволоку из меди и ее сплавов других марок изготавливают по техническим условиям, разработанным, согласованным и утвержденным в установленном порядке.

При сварке никеля и его сплавов используют проволоку диаметром 3…5 мм Н-1 (ГОСТ 2179—75) и НП-1, НП-2 (ГОСТ 492—2006). В качестве присадочного металла применяют также проволоку из сплава НМц-2,5 и нихрома (Х20Н80), изготовленную по ГОСТ 492—2006. Для сварки никеля разработаны специальные комплексно-легированные проволоки, содержащие титан, алюминий, марганец, кремний, марок НМцАТ3-1,5-0,6 и НМцТК1-1,5-2,5-0,15 (ТУ 48-21-284-73). Присадочные прутки для сварки свинца и цинка обычно имеют тот же состав, что и основной металл.

Для сварки серебра применяют серебряную проволоку, раскисленную алюминием (0,5…1,0% Аl) или содержащую редкоземельные металлы. При сварке других благородных металлов состав присадочной проволоки не отличается от состава основного металла.

Титановую сварочную проволоку выпускают диаметром 1…7 мм. Проволоку поставляют с чистой и осветленной металлической поверхностью, в травленом и дегазированном состоянии (содержание водорода — не более 0,003%). Проволоку ВТ1-00 применяют для сварки технического титана, а также наряду с проволокой ВТ2св — для низколегированных a- и псевдо-a-сплавов, проволоку СПТ-2 и СП-15 — для высокопрочных (a + β)-сплавов.

3.4Техника ручной дуговой сварки неплавящимся вольфрамовым электродом

Дуговой сваркой вольфрамовым электродом можно сваривать разные типы соединений в различных пространственных положениях. Применение этого способа целесообразно для соединения металла толщиной до 5…6 мм, однако его можно использовать и для сварки металла большей толщины. Сварку выполняют без присадочного металла, когда шов формируется за счет расплавления кромок, и с присадочным металлом, подаваемым в зону дуги в виде сварочной проволоки. Как правило, сварку ведут при напряжении дуги 22…34 В; при этом длина дуги должна быть 1,5…3,0 мм. Вылет конца электрода из сопла не должен превышать 3…5 мм, а при сварке угловых швов и стыковых с разделкой — 5…7 мм.

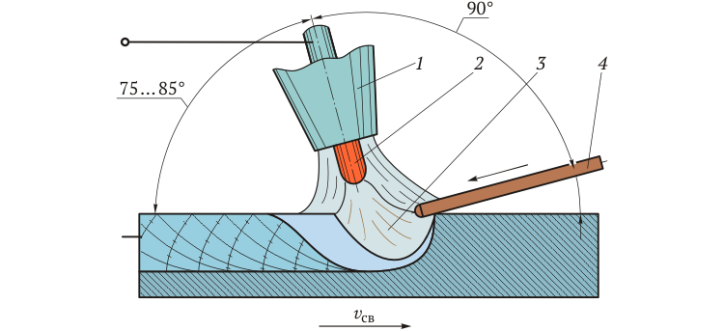

Ручную сварку металла толщиной до 10 мм выполняют «левым» способом (рис. 3.6). Поток защитного газа должен надежно охватывать всю область сварочной ванны и разогретую часть присадочной проволоки. При уменьшении толщины свариваемого металла угол между горелкой и изделием уменьшают. Для сварки материала толщиной более 10 мм следует применять «правый» способ сварки, а угол между горелкой и изделием должен быть близок к 90°. Такое положение горелки относительно изделия рекомендуется и при сварке угловых соединений. Проволоку вводят не в столб дуги, а сбоку, и производят ею возвратно-поступательные движения при сварке тонколистового металла. При сварке многослойных швов отдельные валики рекомендуется выполнять не на всю ширину разделки.

Рис. 3.6.Схема ручной сварки вольфрамовым электродом:

Рис. 3.6.Схема ручной сварки вольфрамовым электродом:

1 — сопло горелки; 2 — вольфрамовый электрод; 3 — сварочная дуга; 4 — присадочный металл; v св — скорость сварки

Присадочный металл по мере необходимости подается в головную часть сварочной ванны. Сварщик вручную контролирует перемещением сварочной горелки подачу проволоки. Количество присадочного металла, подаваемого в сварочную ванну, выбирают из условия обеспечения требуемой доли участия присадочного металла в образовании шва. При сварке стыковых соединений без разделки кромок присадочный металл необходим в основном для создания выпуклости шва.

Переход присадочного металла в сварочную ванну, минуя дуговой промежуток, исключает его разбрызгивание. Сокращаются потери на испарение и ограничивается взаимодействие расплавленного металла с газами столба дуги. При сварке на постоянном токе дуга горит без треска, щелчков и жужжания.

Основной недостаток процесса — низкая производительность. Другой недостаток — необходима большая практика и высокая квалификация сварщика. К недостаткам процесса сварки неплавящимся вольфрамовым электродом, по сравнению со сваркой покрытым электродом, относится необходимость применения дополнительных защитных мер против световой и тепловой радиации дуги.

Сварка неплавящимся вольфрамовым электродом производится на прямой полярности (минус на электроде). Прямая полярность позволяет получить узкую сконцентрированную дугу, обеспечивающую глубокое проплавление и большую скорость сварки. Электрод получает меньшую часть тепловой энергии дуги и будет иметь меньшую температуру, чем при сварке на переменном токе или при сварке на обратной полярности, что, в свою очередь позволяет уменьшить диаметр вольфрамового электрода и снизить расход защитного газа.

При обратной полярности поток электронов также движется от отрицательного электрода к положительному, но в данном случае — от изделия к электроду. Следовательно, больше теплоты сконцентрировано в дуге около вольфрамового электрода. Поскольку электрод получает значительно больше теплоты при сварке на обратной полярности, чем на прямой, для предотвращения перегрева электрода приходится использовать электроды увеличенного диаметра и уменьшать сварочный ток. Свариваемая деталь при сварке на обратной полярности получает меньше теплоты и, следовательно, получается меньшая глубина проплавления.

Некоторые цветные металлы, например алюминий и магний, быстро образуют на поверхности оксидную пленку. Прежде чем сваривать алюминий, необходимо удалить оксидную пленку, температура плавления которой значительно выше температуры плавления основного металла. Удаление оксидной пленки может производиться механически, например щетками, или химически — травлением, но как только пленка удалена, металл тут же снова начинает окисляться, затрудняя сварку.

Оксидную пленку с поверхности металла во время сварки на обратной полярности может удалять сама дуга. Положительно заряженные ионы, которые двигались от основного металла изделия к электроду при сварке на прямой полярности, теперь двигаются от электрода к изделию. Ударяясь с достаточной силой о поверхность изделия, они дробят и расщепляют хрупкую оксидную пленку, тем самым очищая поверхность.

Очищающее действие дуги при сварке на обратной полярности наилучшим образом подходит для сварки алюминия, магния и их сплавов.

Основным требованием для зажигания и горения дуги является ионизация газа в дуговом промежутке. Ионизированный газ является хорошим проводником электрического тока. Ионизацией называется процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы. В обычных условиях воздух, как и все газы, обладает слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов, поэтому для того чтобы вызвать в воздухе или газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами.

Ионизацию можно произвести, если приложить к электродам высокое напряжение, тогда имеющиеся в газе (в малом количестве) свободные электроны будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке в защитном газе теплоты, выделяемой дугой, достаточно для ионизации газа. Однако при сварке на переменном синусоидальном токе при переходе тока через нулевое значение теплоты, выделяемой дугой, становится недостаточно и она гаснет. Для устранения этого явления при сварке на переменном синусоидальном токе и для начального зажигания дуги без короткого замыкания электрода на деталь применяют осцилляторы. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1…3 кВ.

Как правило, при сварке на переменном токе длина дуги должна быть равна диаметру электрода. При сварке на постоянном токе прямой полярности заостренным концом электрода длина дуги может быть значительно меньше диаметра электрода.

Для того чтобы обеспечить нужный газовый охват зоны сварки, выходной диаметр сопла должен быть не менее трех диаметров вольфрамового электрода.

Вылет электрода — расстояние, на которое выступает из сопла вольфрамовый электрод.

Электрод может выступать из торца сопла, но не более выходного диаметра сопла. При большем вылете появляется вероятность прикосновения к сварочной ванне, сварочной проволоке, подаваемой сварщиком, или к боковой поверхности углового шва. Общее правило — начинать сварку нужно с вылета, равного одному диаметру электрода. При сварке корня стыковых и угловых швов вылет электрода увеличивают.

Зажигание дуги. Современные установки позволяют производить контактный высокочастотный поджиг дуги и контактное зажигание дуги. Бесконтактное зажигание дуги производится при сварке на переменном токе, контактное — на постоянном токе.

Для бесконтактного зажигания дуги необходимо приблизить электрод горелки к детали, но не касаться его; нажать кнопку включения триггера (при этом произойдут ионизация дугового промежутка и возбуждение дуги). Если в течение 1 с дуга не загорится, то электронная схема отключит осциллятор. Отпустив кнопку триггера и повторно нажав ее, делают вторую попытку возбуждения дуги. В большинстве случаев возбуждение дуги облегчается, если прикоснуться краем сопла к изделию.

При контактном зажигании дуги электрод приближается к детали в месте начала сварки и на 1…2 с слегка касается поверхности детали; при этом происходит разогрев заостренного конца электрода. Затем электрод медленно приподнимается вверх. Разогретый конец вольфрамового электрода является хорошим источником электронов. Происходят ионизация дугового промежутка и возбуждение дуги. Дуга формируется, когда электрод поднят.

Режим контактного зажигания имеет ограничение сварочного тока при касании электродом изделия. Это предохраняет вольфрамовый электрод от перегрева и прилипания, а металл сварного шва — от загрязнения.

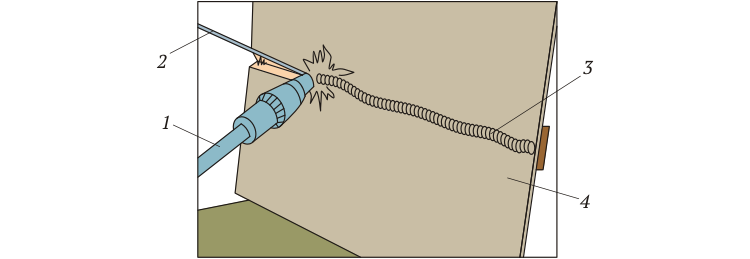

Описанный метод контактного зажигания дуги требует определенного навыка. Более простой метод представлен на рис. 3.7. Для зажигания дуги нужно слегка прикоснуться к изделию 1 и нажать на кнопку триггера; при этом начнет подаваться защитный газ и небольшой ток пойдет через электрод. Затем следует медленно наклонить горелку так, чтобы сопло коснулось изделия 2, и продолжить наклон, чтобы электрод оторвался от изделия; дуга зажигается 3. После этого надо приподнять горелку; ток поднимется до заданного уровня в течение заданного времени нарастания 4.

Рис. 3.7.Контактное зажигание дуги:

Рис. 3.7.Контактное зажигание дуги:

1 … 4 — последовательность действий

Получение сварного шва. После того как загорится дуга, нужно держать горелку перпендикулярно поверхности изделия и совершать небольшие круговые движения, пока не сформируется сварочная ванна. После того как сформируется сварочная ванна необходимого размера, следует наклонить горелку под углом 75° к поверхности изделия и начать медленно и равномерно перемещать ее вдоль сварного шва. Скорость перемещения выбирается такой, чтобы сварочная ванна все время оставалась яркой и жидкой. Никаких колебаний или других перемещений, кроме устойчивого движения вперед, производить не следует.

Затем переместить горелку на задний край сварочной ванны и добавить металл присадочной проволоки быстрым касанием проволокой внешнего края сварочной ванны. Присадочную проволоку нужно держать под углом 15° к поверхности детали.

После этого нужно удалить присадочную проволоку и переместить дугу на внешний край сварочной ванны. Когда сварочная ванна вновь станет яркой и жидкой, следует повторить операцию по добавлению присадочного металла. Высота и ширина валика сварного шва зависит от скорости сварки (продольного поступательного движения), поперечного перемещения горелки и количества присадочного металла, вводимого в сварочную ванну.

В процессе сварки горячий конец присадочной проволоки не должен выходить из зоны охвата защитного газа. После прекращения сварки еще некоторое время в среде инертного газа должны находиться не только электрод и сварочная ванна, но и горячий конец присадочной проволоки.

Сварка стыкового шва без разделки кромок в нижнем положении. Сварку стыкового шва в нижнем положении производят по описанной методике (получение сварного шва). При выполнении сварки необходимо следить, чтобы дуга все время располагалась по линии стыка. Скорость сварки выбирают такой, чтобы получить нужную глубину проплавления. Заканчивая шов, чтобы заварить кратер, нужно уменьшить угол наклона горелки и дать больше присадочного металла.

Сварка соединения внахлестку в нижнем положении. Возбудив дугу, нужно сформировать сварочную ванну так, чтобы она перекрывала торец верхнего листа и поверхность нижнего листа, образуя равносторонний треугольник. Поскольку расплавленная поверхность края верхнего листа стремится стечь с образованием подреза, очень важно подобрать правильный угол наклона горелки. Присадочная проволока подается в передний край сварочной ванны через каждые 5…6 мм в количестве, достаточном для образования полнопрофильного шва. Заканчивать сварной шов, чтобы не было кратера, следует так же, как и в случае стыкового соединения.

Сварка углового шва таврового соединения в нижнем положении. При сварке следует учитывать, что боковая (вертикальная) поверхность нагревается сильнее и быстрее начинает плавиться. Угол наклона горелки должен быть таким, чтобы бњльшая часть теплоты приходилась на горизонтальную поверхность. Для того чтобы держать короткую дугу и иметь возможность для провара корня шва, необходимо увеличить вылет электрода. Присадочную проволоку подают на край сварочной ванны в точку, где начинается плавление металла. Корректировка в процессе сварки угла наклона горелки и размещения присадочной проволоки помогает избежать подрезов. Кроме того, впадина сварочной ванны во избежание вогнутости шва должна заполняться присадочной проволокой.

Сварка углового соединения в нижнем положении и «в лодочку». Выполнение шва «в лодочку» рассмотрим на примере сварки обратной стороны углового стыка в нижнем положении. Оба края примыкающих деталей должны плавиться, а сварочная ванна должна проходить по средней линии; присадочный металл добавляют в количестве, достаточном для получения выпуклого шва. При сварке тонких материалов можно обходиться без приемного материала, сплавляя кромки стыкуемых деталей.

В процессе сварки, независимо от типа соединения и его положения в пространстве, все внимание должно быть сконцентрировано на сварочной ванне.

Сварочная ванна — это зона, в которой происходит расплавление и слияние металлов.

Управление сварочной ванной и глубиной проплавления имеет первостепенное значение при сварке в любом пространственном положении.

Правила для выполнения качественного соединения в любом пространственном положении остаются теми же, что и при сварке в нижнем положении. Основные правила: чистота свариваемой поверхности, хорошая сборка под сварку, предварительный нагрев, если он требуется, достаточный поток защитного газа и правильно выбранный сварочный ток. Кроме того, при сварке (кроме нижнего положения) следует использовать большой сварочный ток и наплавлять большой валик сварного шва. Направлять дугу следует так, чтобы не допускать перегрева свариваемых деталей. Перегрев приводит к свисанию металла шва или прожогу. Формирование валика сварного шва и порядок действий по добавлению присадочного металла необходимо выполнять правильно, чтобы гарантировать полное слияние между порциями добавленного металла.

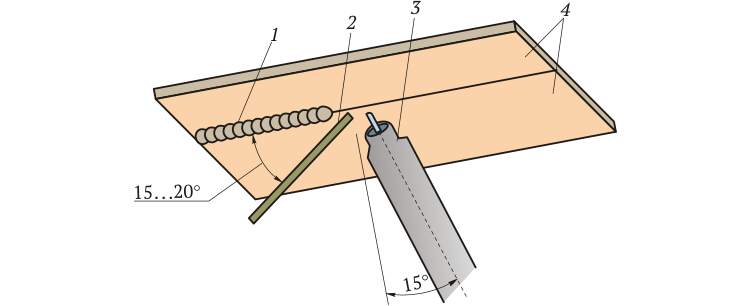

Сварка в горизонтальном положении. При сварке в горизонтальном положении зажигать дугу нужно на краю стыка. Затем следует спозиционировать горелку (наклон от горизонтали вниз — 15°, отклонение назад (от направления сварки) — 15°). После того как сварочная ванна сформирована, нужно подвести сварочную проволоку на внешний край сварочной ванны к верху детали, затем переместить горелку по ходу сварки (рис. 3.8). Правильно выбранная длина дуги с соответствующей ей скоростью сварки предотвратит прожоги и сквозное плавление.

Рис. 3.8.Сварка в горизонтальном положении:

Рис. 3.8.Сварка в горизонтальном положении:

1 — горелка; 2 — присадочная проволока; 3 — шов; 4 — свариваемые детали

Сварка в вертикальном положении. При сварке в вертикальном положении снизу вверх сварка начинается внизу соединения с добавлением присадочного металла сверху. Необходимо попытаться создать «полочку» и с каждым прикосновением сварочной проволокой поднимать ее выше и выше. Все время должна быть площадка для наложения следующей порции присадочного металла. Если сварной шов широкий, то создают полочку сначала с одной стороны шва, затем с другой и соединяют их перемычкой.

При сварке стыкового шва с разделкой кромок нужно увеличить вылет электрода, а торец сопла может опираться на край шва. Горелкой совершаются небольшие колебания вверх и вниз. Эта техника сварки способствует устойчивости руки, но затрудняет наблюдение за сварочной ванной.

При сварке сверху вниз используют поверхностное натяжение расплавленного металла и давление дуги, заставляющей держать расплавленный металл в сварочной ванне. Сварка сверху вниз в вертикальном положении применяется преимущественно для сварки тонкого металла. На рис. 3.9 показано положение горелки и присадочной проволоки при сварке в вертикальном положении.

Рис. 3.9.Положение горелки 1 и присадочной проволоки 2 при сварке в потолочном положении

Рис. 3.9.Положение горелки 1 и присадочной проволоки 2 при сварке в потолочном положении

Сварка в потолочном положении. Сварка в потолочном положении наиболее трудная. Как и при сварке в вертикальном положении, сила тяжести, заставляющая вытекать расплавленный металл из сварочной ванны, усложняет сварку.

В отличие от сварки снизу вверх в вертикальном положении, когда можно создать «полочку» и, постепенно ее наращивая, получать сварной шов, при сварке в потолочном положении приходится полагаться только на поверхностное натяжение расплавленного металла сварочной ванны, давление дуги и комбинацию уменьшения сварочного тока и скорости сварки.

При сварке стыковых швов без разделки кромок и угловых швов в потолочном положении можно увеличить вылет электрода и опираться торцом сопла горелки об одну или обе стороны стыка. В процессе сварки сварщик может опираться несколькими пальцами руки или всей рукой, держащей горелку или присадочную проволоку, на поверхность свариваемой детали, чтобы придать устойчивость руке.

Уровень тепловложения в сварочную ванну при сварке в потолочном положении чрезвычайно важен. Тепловложение в сварной шов должно быть меньше, чем при сварке в горизонтальном и нижнем положении, т. e. необходимо уменьшить сварочный ток на 5…10%. Это дает меньший размер сварочной ванны и тем самым предотвращает вытекание и падение из сварочной ванны расплавленного металла сварного шва. Кроме того, меньшая сварочная ванна является более управляемой.

Поток же защитного газа, наоборот, нужно увеличить. На рис. 3.10 показано положение горелки и присадочной проволоки при сварке в потолочном положении. Несомненно, сварка в потолочном положении очень трудна и утомительна для сварщика, поэтому процесс сварки медленный и долгий. Большинство неопытных сварщиков считают сварку в потолочном положении неудобной, поэтому при сварке в потолочном положении желательно принять комфортную позу. Это поможет держать горелку устойчиво, ровно и манипулировать присадочной проволокой.

Рис. 3.10.Положение горелки и присадочной проволоки при сварке в потолочном положении:

Рис. 3.10.Положение горелки и присадочной проволоки при сварке в потолочном положении:

1 — шов; 2 — присадочная проволока; 3 — горелка; 4 — свариваемые детали

Сварка труб. Сварка неплавящимся вольфрамовым электродом дает самые высококачественные швы при сварке труб с минимальной деформацией. Сварка труб требует большого умения, и только сварщик, освоивший сварку стыковых швов во всех пространственных положениях, может качественно ее выполнить.

Поскольку в большинстве случаен сварка труб производится с зазором, необходимо защищать сварной шов. Это можно сделать концевой заглушкой, надеваемой на трубу, с подачей внутрь защитного газа, или просто закрыть торец трубы бумагой и уплотнить скотчем, но обязательно подать внутрь защитный газ.

Для сварки труб необходимо применять только вольфрамовые электроды с содержанием 1,5% лантана или 2,0% тора. Кроме того, коническая заточка электрода должна иметь притупление диаметром 0,5 мм. Эта небольшая плоская точка помогает равномерно распределить дугу на совмещаемых краях стыка.

Наиболее популярна техника сварки, когда сопло опирается на края сварного соединения. Эта техника позволяет использовать специфический способ манипулирования горелкой с комбинацией чрезвычайно больших газовых сопел и позволяет хорошо сформировывать сварной шов при минимальной усталости сварщика. При сварке секций трубопровода между ними остается зазор, который должен быть меньше диаметра присадочной проволоки. Проволока должна опираться на кромки зазора, не проскальзывая внутрь.

Для корневого прохода опираются газовым соплом на обе кромки сварного шва, слегка поворачивая горелку от одной стороны к другой. После формирования сварочной ванны совершают небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки.

Сварочная проволока не погружается периодически в сварочную ванну, а постоянно держится на ее переднем крае. Когда корневой проход завершен, на горелку устанавливается большее сопло так, чтобы сопло опиралось на кромки зазора и на поверхность шва корневого прохода. Во время сварки совершают небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки. Сварочную проволоку держат на переднем крае сварочной ванны, не окуная ее в расплавленный металл. Третий и последующие проходы выполняют так же.

Методика сварки труб с опиранием сопла на кромки шва требует увеличенного вылета электрода, но электрод не должен касаться расплавленного металла сварочной ванны.

По окончании процесса сварки дугу следует обрывать понижением сварочного тока или постепенным ее удлинением.

Сварка импульсной дугой. При сварке вольфрамовым электродом дуга может гореть как при практически постоянной силе сварочного тока, так и при ее изменении по определенной программе. Данный способ применяется при сварке металла толщиной от долей миллиметров до 3…4 мм. Использование тока, достаточного по значению для стабильного горения дуги и включаемого периодически импульсами, с частотой до 25 импульсов в секунду, уменьшает размеры сварочной ванны (рис. 3.11). Шов образуется из отдельных расплавленных ванн. В перерыве между импульсами тока сварочная ванна частично кристаллизуется, снижая вероятность прожогов. Однако при больших перерывах между импульсами дуговой промежуток теряет носителей зарядов (ионы); повторное возбуждение дуги затрудняется. Для уменьшения влияния данного фактора в паузах между импульсами поддерживается дежурная дуга с уменьшенным током. Регулируя соотношение между током основной дуги, током дежурной дуги, длительностью импульса и длительностью паузы, изменяют форму и размеры шва. Этот способ позволяет сваривать стыковые соединения «на весу» во всех пространственных положениях.

Рис. 3.11.Изменение силы тока и напряжения при импульсной аргонодуговой сварке (а) и форма шва в плоскости листа (б) и в продольном сечении (в):

Рис. 3.11.Изменение силы тока и напряжения при импульсной аргонодуговой сварке (а) и форма шва в плоскости листа (б) и в продольном сечении (в):

I св — ток дуги в импульсе; I деж — ток дуги в дежурном режиме (пауза); t св — длительность импульса; t п — длительность паузы; U д — напряжение на дуге

3.5Техника плазменной сварки

Плазменная сварка является высокопроизводительным процессом, при котором в качестве источника теплоты используют плазменную струю — поток ионизированных частиц, обладающих большим запасом энергии. Температура плазменной струи достигает 20000…30000°С.

От дугового способа сварки плазменная сварка отличается формой дуги. Дуга при сварке неплавящимся электродом в среде инертного газа имеет форму колокола. При плазменной сварке вследствие обжатия стенки сопла дуга принимает цилиндрическую форму (так называемая сжатая дуга) (рис. 3.12). Плазмообразующий газ подается в камеру горелки и, вытекая через сопло 3, сжимает дугу. Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла 3 в виде плазменной струи. Наружный слой, омывающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения. При плазменной сварке дуга может быть двух видов: прямого и косвенного действия. Дуга, горящая между электродом 1 и деталью 5, называется дугой прямого действия, а дуга, горящая между электродом 1 и соплом 3, — дугой косвенного действия. Через газозащитное сопло (на рис. 3.12 не показано) осуществляется дополнительная защита зоны сварки инертным газом, которая необходима в связи с тем, что высокотемпературная струя истекает с большой скоростью и увлекает с собой в зону сварки окружающий воздух. В основном применяются горелки прямого действия.

Рис. 3.12.Схема процесса плазменной сварки:

Рис. 3.12.Схема процесса плазменной сварки:

1 — вольфрамовый электрод; 2 — цанга; 3 — сопло; 4 — плазменная дуга; 5 — свариваемая деталь

Микроплазменная сварка. Для создания плазменной струи используют дуговой разряд значительной длины, возбуждаемый между стержневым электродом и плоским электродом с отверстием (соплом) в электрически нейтральном канале, через который пропускают газ (рис. 3.13). Газ 2, проходя по каналу в направлении от стержневого электрода 1 к соплу 5 через плазму дуги 6, в результате соударения с электронами ионизируется. Из сопла выходит плазменная струя 4. Стенки канала 7 и сопла охлаждаются водой 3. Струя имеет стабильную форму ярко светящегося конуса (ядра), окруженного светящимся факелом. Нагрев осуществляется в основном за счет непосредственной бомбардировки поверхности нагреваемого тела частицами струи.

Рис. 3.13.Схема создания микроплазменной струи:

Рис. 3.13.Схема создания микроплазменной струи:

1 — электрод; 2 — газ; 3 — вода; 4 — плазменная струя; 5 — сопло; 6 — дуга; 7 — канал; Е — напряженность электрического поля; l д — длина дуги

Для сварки металла особо малых толщин, от десятков микрометров до 1 мм, мелких и мельчайших деталей успешно используется разновидность плазменной сварки, известная под названием «микроплазменная сварка» (или сварка игольчатой дугой), потому что здесь струя плазмы диаметром 1,5…2,0 мм заканчивается острием. Применяемая сила тока — 0,1…10,0 А, расход газа — 10…30 л/ч, диаметр сопла — 0,8 мм. Формирующий газ придает плазменной струе форму иглы.

Вспомогательная дуга зажигается замыканием контакта внутри горелки и горит постоянно. Можно работать дугой как прямого, так и косвенного действия; дуга устойчива и постоянна, легко зажигается при наличии постоянно горящей вспомогательной дуги. Дуга поддерживается длиной около 10…12 мм, и случайные колебания длины дуги около ±1 мм не оказывают заметного влияния на качество сварки. Способ является эффективным для сварки очень тонких листов, проволок и др. Плазменный факел с острым игольчатым концом и нечувствительностью к колебаниям длины дуги до ±1 мм повышает качество работы, а очертания швов делает точными и аккуратными. Микроплазменная сварка успешно используется при соединении фольги, проволок, изготовлении сильфонов, при соединении проволочных сеток и т. д.

3.6Техника сварки плавящимся электродом в защитных газах

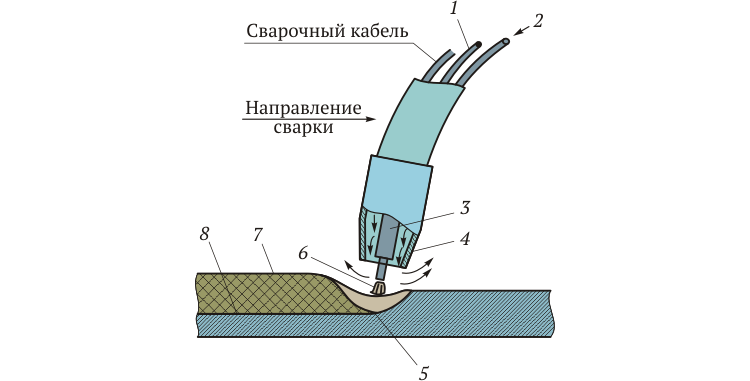

Дуговая сварка плавящимся электродом в защитных газах — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и деталью. Зона горения дуги защищается с помощью газа (рис. 3.14). Защитный газ и подвижный плавящийся электрод — две обязательные составляющие этого процесса.

Рис. 3.14.Схема процесса сварки плавящимся электродом в защитном газе:

Рис. 3.14.Схема процесса сварки плавящимся электродом в защитном газе:

1 — электродная проволока; 2 — защитный газ; 3 — направляющая контактная трубка; 4 — газовое сопло; 5 — сварочная ванна; 6 — дуга; 7 — основной металл; 8 — металл шва

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Форма и размеры шва помимо скорости сварки, пространственного положения электрода и детали зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение.

При сварке плавящимся электродом в защитных газах можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

§ циклический режим сварки короткой дугой без разбрызгивания;

§ режим сварки оптимизированной короткой дугой;

§ крупнокапельный процесс сварки;

§ режим импульсной сварки;

§ режим струйного (Spray) переноса металла;

§ режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс характерен для сварки электродными проволоками диаметром 0,5…1,6 мм при короткой дуге напряжением 15…22 В и силе тока 100…200 А. После очередного короткого замыкания (стадии 8 и 9 на рис. 3.15) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (стадии 1 — 3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной, в результате чего длина и напряжение дуги становятся максимальными.

Рис. 3.15.Циклический режим сварки короткой дугой без разбрызгивания (1 — 9 — стадии процесса)

Рис. 3.15.Циклический режим сварки короткой дугой без разбрызгивания (1 — 9 — стадии процесса)

На всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в стадиях 3 и 4 меньше скорости подачи, поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (стадия 4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну, далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150…200 А и увеличивается сжимающее действие электромагнитных сил (стадии 6, 7), совместное действие которых разрывает перемычку жидкого металла между электродом и деталью. Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля быстро и сильно сжимается и электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 3.7 приведено влияние индуктивности на характер сварки.

| Таблица 3.7. Влияние индуктивности на характер сварки | |

| Минимальная индуктивность | Максимальная индуктивность |

| 1. Большая глубина проплавления. 2. Более жидкая сварочная ванна. 3. Гладкий сварной шов. 4. Ровный валик сварного шва | 1. Используется только при сварке открытых участков устойчивой дугой. 2. Более выпуклый валик сварного шва. 3. Усиленное образование брызг. 4. Более низкая температура сварочной дуги |

Частота периодических замыканий дугового промежутка при циклическом режимe сварки короткой дугой может изменяться в пределах 90…450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и других факторов существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Данный процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать и сваривать соединения с минимальным тепловложением и низкой степенью окисления металла шва.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока (напряжения) дуги (напряжение на дуге — от 22 до 28 В; сила тока — от 200 до 290 А) способствует изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли, прежде чем она коснется расплавленного металла (рис. 3.16).

Рис. 3.16.Крупнокапельный перенос металла при сварке:

Рис. 3.16.Крупнокапельный перенос металла при сварке:

а — осеориентированный перенос электродного металла при сварке в инертных газах; б — неосеориентированный перенос капель электродного металла при сварке в углекислом газе; 1 — дуга; 2 — капля электродного металла

Использование углекислого газа в качестве защитного при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на них расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплотой дуги, переданной через расплавленную каплю. Капли в виде бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание (рис. 3.17). Сварной шов получается грубый, с волнистой поверхностью.

Рис. 3.17.Струйный (а) и крупнокапельный (б) перенос электродного металла:

Рис. 3.17.Струйный (а) и крупнокапельный (б) перенос электродного металла:

1 — электродная проволока; 2 — дуга; 3 — капля металла; 4 — сварочная ванна; 5 — основной металл

Режим импульсной сварки. Для улучшения технологических свойств дуги варьируют периодическое изменение ее мгновенной мощности — это импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи, вследствие чего длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резк

2020-08-05

2020-08-05 574

574