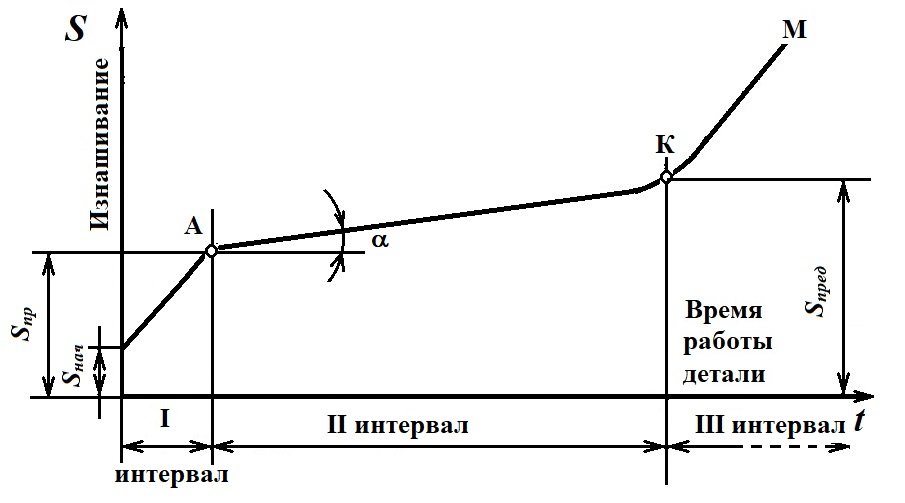

Наибольшее количество неисправностей и отказов вызывается изнашиванием деталей и механизмов механической системы. Следует заметить, что изнашиванием принято называть изменения размеров и формы деталей, происходящие под влиянием различных факторов. Результат процесса изнашивания называют износом. Как показали многлетние исследования, процесс изнашивания у всех трущихся деталей сходен (Рис. 2.3) [62].

Рис. 2.3 – Характер процесса изнашивания трущеихся деталей (кривая изнашивания в зависимости от времени работы или пробега): I – период приработки детали; II – период установившегося изнашивания; III – период аврийного изнашивания

Рассмотрим пример: подшипник скольжения – цапфа (шейка) вала (Рис. 2.3). При t =0 существует начальный зазор Sнач, определяемый точностью изготовления посадочных мест и сборки (монтажа). На I интервале происходит взимная приработка трущихся поверхностей, поэтому зазор сравнительно быстро увеличивается, т.е. наблюдается повышенная скорость изнашивания. Этот процесс неизбежен и даже полезен, однако величина приработочного зазора Sпр не должна превышать заданное проектом значение, чтобы не снизился ресурс работоспосбности трущейся пары.

После окончания периода приработки начинает II интервал нормальной работы трущейся пары, который называют также интервалом работы трущейся пары с естественным износом. Скорость изнашивания на этом интервале минимальна и во многих случаях является постоянной (прямая АК). Чем меньше скорость изнашивания (чем меньше угол a), тем дольше будет работать взаимодействующая пара. При определенной величине зазора маслянный клин в подшипнике начинается уменьшаться, возникает сухое трение, появляются удары, увеличивается вибрация и скорость изнашивания увеличивается. Это приводит к прогрессивному изнашиванию (начинается интервал III в точке К). Точка К перехода кривой изнашивания из участка АК в участок КМ называется критической. Как правило, участок КМ имеет экспоненциальный характер.

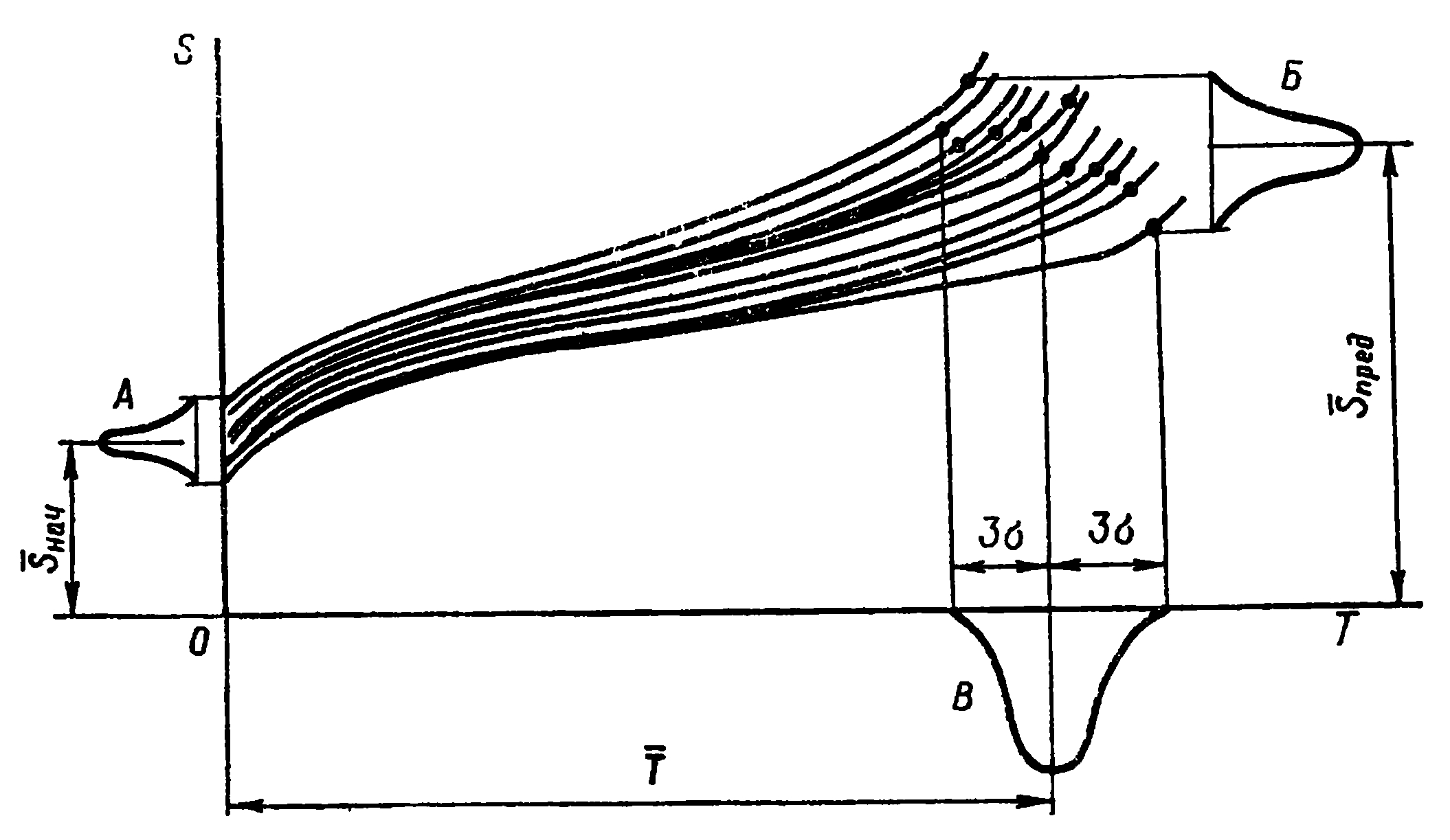

Вследствие большого числа факторов, влияющих на скорость изнашивания и начальные зазоры, величины Sпр, Sпред для однотипных узлов трения не постоянны, а изменяются в неопределенных пределах. Это подтвертационной практики: при работе нескольких одинаковых трущихся пар в практически одинаковых условиях (рис. 2.4) отмечатеся рассеивание значений Sнач (кривая распределений А), Sпред (кривая Б) и Т (кривая В). Поэтому при определении сроков службы деталей и предельных износов (зазоров) пользуются статистическими характетистиками соответствующих распределений и, в частности, средними значениями (математическими ожиданиями) величин Sнач, Sпред и Т.

Рис. 2.4 – Кривые изнашивания группы однотипных деталей

Таким образом можно констатировать, что Износ – это результат изнашивания, определяемый в установленных единицах (единицы длины – мм, мкм или массы – мг, г). Количественно изнашивание характеризуется скоростью изнашивания – отношением износа к интервалу времени, в течение которого он возник, и интенсивностью изнашивания – отношением значения износа к обусловленному пути, на котором происходило изнашивание, или к объему выполненной работы. Износостойкость – это свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости или интенсивности изнашивания. Если отложить по оси абсцисс время t работы пары трения, а по оси ординат износ S, то получим классическую кривую изнашивания детали по времени (Рис. 2.2) [П.И.Кох].

2.2.2 Закономерности ползучести [62].

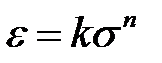

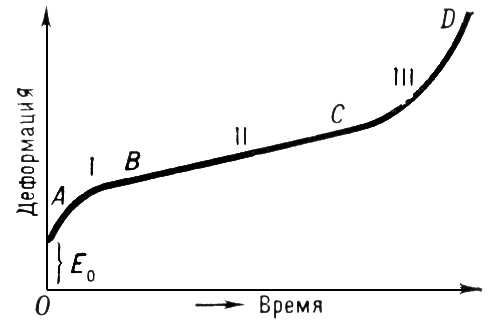

Графики зависимости пластических деформаций от времени, называемые кривыми ползучести, имеют вид, представленный на Рис. 2.5. Процесс ползучести можно также разделить на три стадии (интервала). На стадии I скорость пластической деформации постепенно уменьшается; на стадии II процесса ползучесть протекает с минимальной постоянной скоростью e р. Эту скорость на второй стадии часто определяют с помощи зависимсоти

,

,

где величины k и n для каждого материала зависят от температуры и определяются экспериментально. Заметим, что с ростом температурыи напряжения скорость пластической деформации растет, а продолжительность второй (нормальной с точки зрения жизненного цикла объекта) стадии ползучести уменьшается.

На стадии III ползучести (eчасток СД) скорость деформации нарастает, пока не наступает разрушение.

Рис. 2.5– Кривые ползучести

2.2.3 Закономерности усталостного разрушения [60, 61, 62].

Первые эксперименты по изучению явления усталостного разрушения провел немецкий ученый и инженер А. Веллер[1], [Валишвили]

(Август Веллер (A. Wohler, 1819—1914) — немецкий ученый, механик и инженер, внес большой вклад в научную основу проектирования металлических конструкций в условиях циклического нагружения, автор графического представления зависимости между амплитудами напряжения цикла и числом циклов до разрушения, называемой кривой Веллера.)

Усталость – явление разрушения материалов под действием повторных или знакопеременных напряжений. Усталость охватывает две значительно отличающиеся друг от друга области циклического нагружения и деформирования, в каждой из которых разрушение является следствием действия различных физических механизмов.

Малоцикловая усталость – циклическое нагружение, при котором во время каждого цикла возникают значительные пластические деформации, т.е. усталость, при которой номинальные напряжения больше предела текучести, но меньше предела прочности,  . Эта область характеризуется большими по величине нагрузками и малыми долговечностями – 104-105 циклов.

. Эта область характеризуется большими по величине нагрузками и малыми долговечностями – 104-105 циклов.

Многоцикловая усталость – циклическое нагружение, при котором деформация во время каждого цикла в значительной степени упруга, т.е. усталость, при которой номинальные напряжения меньше предела текучести,  . Для этой области характерны малые нагрузки и большие долговечности – более 104-105 циклов.

. Для этой области характерны малые нагрузки и большие долговечности – более 104-105 циклов.

Пределом выносливости, или пределом усталостной прочности, называют наибольшее значение максимального напряжения цикла, при котором образец выдерживает, не разрушаясь, базовое число циклов испытаний.

Предел усталости – такое значение амплитуды напряжения, ниже которого образец или деталь может выдержать бесконечное число циклов без разрушения.

Чтобы как-то обозначить напряжение при разрушении цветных металлов и сплавов на основе железа при ограниченных значениях долговечности, используется термин усталостная прочность при заданной долговечности, обозначаемая SN – амплитуда напряжения, при которой произойдет раз рушение через заданное число циклов. Использование термина усталостная прочность без указания соответствующей долговечности бессмысленно. Термин предел усталости всегда соответствует бесконечной долговечности. Заданная долговечность – базовое число циклов, устанавливается равным N = 107 для железа, чёрных металлов; N = (50…100)106для цветных металлов.

Сущность разрушения при переменных напряжениях заключается в том, что из-за неоднородности строения материала в каком-то месте появляется микротрещина. Она становится концентратором напряжений и с каждой сменой напряжений (циклом) увеличивается в размерах. Трещина уменьшает сопротивляющееся нагрузкам сечение детали до тех пор, пока деталь не разрушается от внешней нагрузки. В месте разрушения четко просматривается две зоны (см. Рис. 2.6): 1 – зона постепенного развития трещины, 2 – зона окончательного разрушения. Первая зона гладкая, притертая, так как в процессе развития трещины, частицы, находящиеся по разные стороны трещины, многократно соударялись при смене напряжений. Вторая зона шероховатая, потому что она образовалась из-за внезапного разрушения детали.

Рис. 2.6 – Усталостный излом: 1 – следы фронта трещины; 2 – долом [ГОСТ 23207]

Способность материала сопротивляться переменным напряжениям (усталостному разрушению) называется выносливостью. Выносливость является важной характеристикой материала.

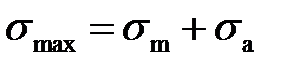

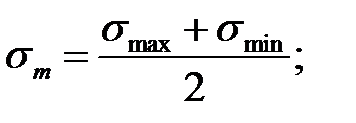

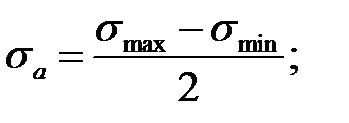

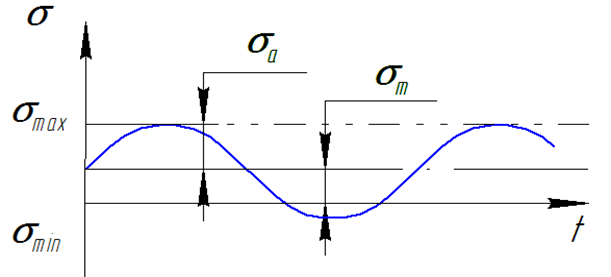

Циклом называется однократная смена напряжений. Цикл характеризуется следующими величинами (см. Рис. 2.7):

1. Максимальным напряжением  ;

;

2. Минимальным напряжением  ;

;

3. Средним напряжением:

4. Амплитудным напряжением:

5. Коэффициентом асимметрии:

6. Коэффициент амплитуды цикла

7. Размах напряжения цикла  .

.

Рис. 2.7 – Параметры цикла нагружения

Циклы, имеющие одинаковое значение R, называют подобными.

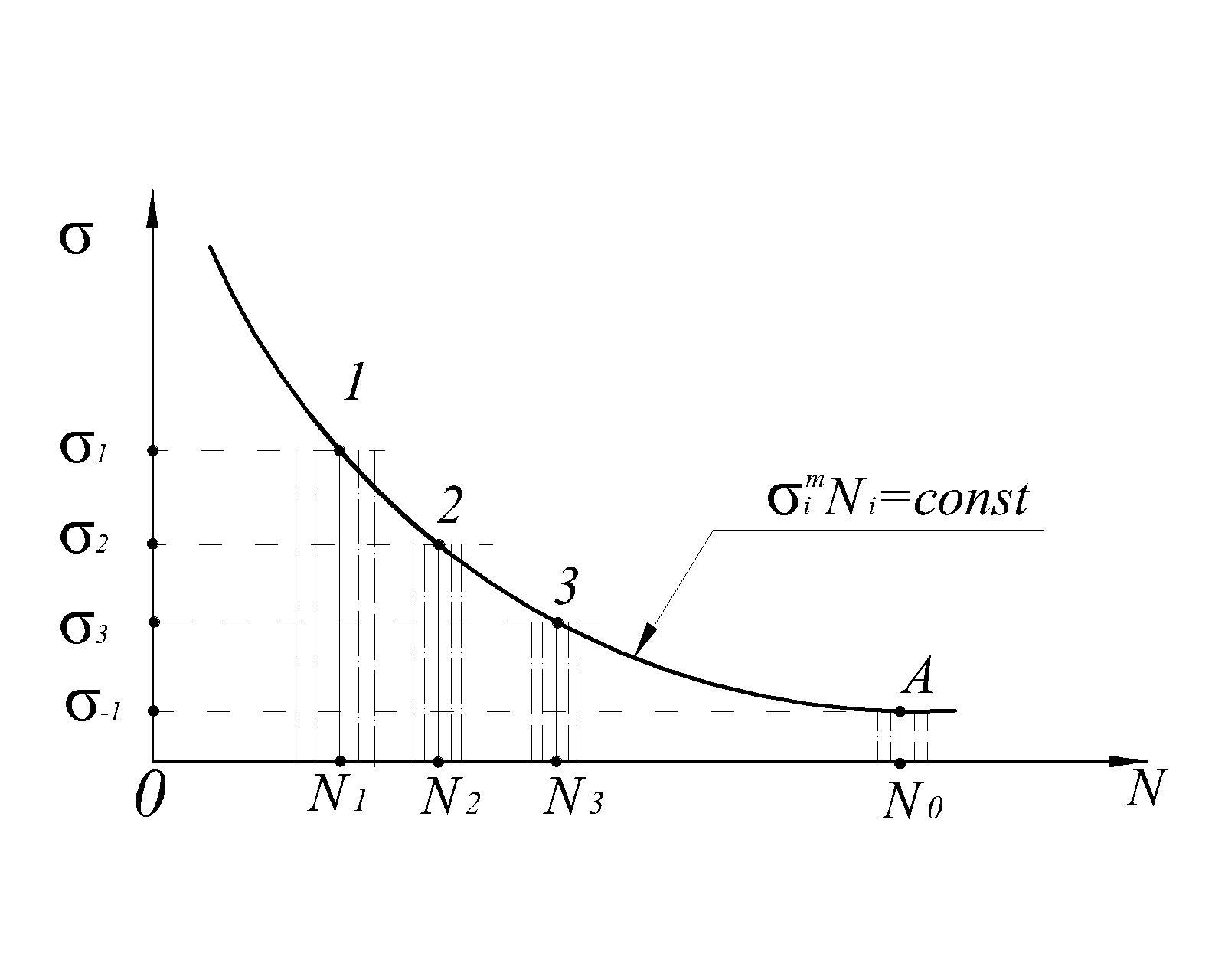

Для определения предела выносливости материала строят кривую усталости. Для этого берут 10 или более одинаковых тщательно отполированных образцов и при разной нагрузке (максимальных напряжениях) подвергают их испытанию вплоть до разрушения. Наиболее распространенным является испытание при симметричном цикле, так как оно легко осуществимо. Для этого образец подвергается изгибу и вращается. Каждый поворот образца обеспечивает однократную смену напряжений, т.е. цикл. Первый образец нагружают значительной нагрузкой σ max  0,6 σ в и по счетчику оборотов определяют количество циклов, которые он выдержал до разрушения N 1. Для второго образца несколько снижают нагрузку, а следовательно, и smax определяют количество циклов N 2. Для третьего образца опять снижают нагрузку, определяют N 3 и т.д. для всех образцов. При снижении нагрузки образец может выдержать большее количество циклов, поэтому N 1 < N 2 < N 3. После испытаний строят кривую усталости (кривая Велера – Рис. 2.8). По оси ординат откладывают максимальное напряжение, по оси абсцисс – количество циклов (см. рис. 2.8) и соединяют плавной кривой. Эта кривая характерна тем, что начиная с какого-то напряжения, она идет практически горизонтально. Это означает, что при этом напряжении образец может, не разрушаясь, выдержать бесконечно большое число циклов. Это напряжение называют пределом выносливости. При симметричном цикле предел выносливости обозначают σ -1, (так как коэффициент асимметрии R =-1), а при отнулевом – σ 0 (R =0).

0,6 σ в и по счетчику оборотов определяют количество циклов, которые он выдержал до разрушения N 1. Для второго образца несколько снижают нагрузку, а следовательно, и smax определяют количество циклов N 2. Для третьего образца опять снижают нагрузку, определяют N 3 и т.д. для всех образцов. При снижении нагрузки образец может выдержать большее количество циклов, поэтому N 1 < N 2 < N 3. После испытаний строят кривую усталости (кривая Велера – Рис. 2.8). По оси ординат откладывают максимальное напряжение, по оси абсцисс – количество циклов (см. рис. 2.8) и соединяют плавной кривой. Эта кривая характерна тем, что начиная с какого-то напряжения, она идет практически горизонтально. Это означает, что при этом напряжении образец может, не разрушаясь, выдержать бесконечно большое число циклов. Это напряжение называют пределом выносливости. При симметричном цикле предел выносливости обозначают σ -1, (так как коэффициент асимметрии R =-1), а при отнулевом – σ 0 (R =0).

Рис. 2.8 – Кривая Велера

Если стальной образец выдержал N =107 циклов, то считается, что он может выдержать их бесконечное количество. Поэтому при достижении N =107, опыт прекращают.

Кривые усталости для цветных металлов не имеют асимптот, и ординаты их с ростом числа циклов падают, хотя и не пересекаются с осью абсцисс. Для них базовым является N =108 циклов, а определяемый предел называют пределом ограниченной выносливости.

Ввиду значительного рассеяния характеристик выносливости результаты испытаний подвергаются статистической обработке, на основании которой строится полная вероятностная диаграмма усталости, отображающая зависимость между действующим напряжением σ, числом циклов до разрушения N, и вероятностью разрушения при числе циклов, меньшем или равном NP (N) σ (дале обозначено через P). Эта диаграмма может быть представлена или в виде семейства кривых усталости в координатах σ – N, соответствующих различной вероятности разрушения P (Рис. 2.9, а), или в виде кривых распределения долговечности в координатах P– N, соответствующих различным напряжениям s (Рис. 2.9, б). Те же результаты можно представить кривыми в координатах P–σ, соответствующим различным срокам службы N (Рис. 2.9, в).

Рис. 2.9 – Полная вероятностная диаграмма усталости гладких образцов из стали 45 диаметром 25 мм при изгибе в одной плоскости [60]: а) кривые равной вероятности разрушения в координатах σ – N; б) кривые распределения циклической долговечности в координатах P– N; в) кривые распределения предела выносливости в координатах P–σ

На предел выносливости материала оказывают влияние многие факторы, в том числе концентрация напряжений, масштабный фактор, качество обработки поверхности, внешняя среда и др.

В настоящее время выдвинут ряд теорий, обясняющих явление усталости, накопления усталостных повреждений. Наиболее простой и понятной явлется гипотеза Шенли, по которой предполагается, что разрушение при процессе усталостного разрушения происходит из-за развития трещин, распротраняющихся в материале по закону

,

,

где h – глубина трещины; n – число циклов изменения напряжений; β – коэффициент, зависящий от амплитуды напряжений.

Графически эта закономерность имеет вид, представленный на Рис. 2.10, из которого видно, что имеется достаточно продолжителная стадия, на которой глубина трещины нарастает по линейному закону, так как разложение функции Шенли при малом числе циклов имеет вид:

и обычно в диапазоне (7….8)106 циклов начинается стремительное нарастание глубины трещины и возрастает вероятность усталостного разрушения.

Рис. 2.10 – Кривая развития трещин при накоплении усталостных повреждений

В соответствии с положениями механики трещин и трещиноподобных дефектов за меру разрушения принимается длина усталостной трещины – l. При этом постулируется, что в начальный момент времени в конструкции уже присутствует некоторая трещина с характерным размером l = l0.

В случае, когда размеры зоны пластических деформаций бесконечно малы, по сравнению с длиной усталостной трещины, поля напряжений и деформаций, возникающие у ее вершины, однозначно определяются посредством коэффициента интенсивности напряжений K. В противном случае, поля напряжений и деформаций, возникающие у вершины усталостной трещины, однозначно определяются посредством J -интеграла [60, 61].

Коэффициент интенсивности напряжений К – это величина, определяющая напряженно-деформированное состояние и смещения вблизи вершины трещины для упругого тела, независимо от схемы нагружения, формы и размеров тела и трещины [ГОСТ 25.506-85. Расчеты и испытания на прочность].

Коэффициент интенсивности напряжений К – это показатель локального повышенного уровня напряжений вблизи вершины трещины, равный произведению напряжения на корень квадратный из величины линейного размера дефекта; размерность МПа(м)1/2.

J-интеграл – это величина, характеризующая работу пластической деформации и разрушения, а также поле напряжений и деформаций при упругопластическом деформировании вблизи вершины трещины (аналогично коэффициенту интенсивности напряжений К для упругого тела) [ГОСТ 25.506-85. Расчеты и испытания на прочность].

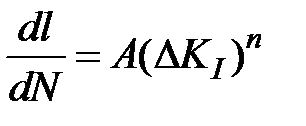

С учётом этого было получено довольно много различных зависимостей для скорости роста трещин [23,24,25]. Все эти зависимости практически следуют из формулы П. Париса, которая основана на том, что все явления в кончике трещины, а также и скорость dl/dN её распространения зависят от коэффициента интенсивности напряжений. Эта формула записывается в следующем виде:

, , | (2.6) |

Здесь А и n — эмпирические коэффициенты,  – перепад (размах) коэффициента интенсивности напряжений за один цикл нагружения, N – число циклов. Многочисленные экспериментальные исследования хорошо подтверждают эту формулу, причем показатель степени n для разных материалов располагается в интервале от 2 до 7 (чаще всего n = 4). Чем больше показатель степени n, тем более хрупкое состояние материала наблюдается при испытании.

– перепад (размах) коэффициента интенсивности напряжений за один цикл нагружения, N – число циклов. Многочисленные экспериментальные исследования хорошо подтверждают эту формулу, причем показатель степени n для разных материалов располагается в интервале от 2 до 7 (чаще всего n = 4). Чем больше показатель степени n, тем более хрупкое состояние материала наблюдается при испытании.

23 Гуревич С.Е., Едидович Л.Д. О скорости распространения трещины и пороговых значениях коэффициента интенсивности напряжений в процессе усталостного разрушения. Вкн.: Усталость и вязкость разрушения металлов. – М.: Наука, 1974. – C. 36–79.

24 Нотт Дж. Основы механики разрушения. – М.: Металлургия, 1978. – 256 с.

25 Разрушение (под ред. Г. Либовица), т. I—VII. – М.: Мир, 1973–1977.

26 Ярема С.Я., Микитишин С.И, Аналитическое описание диаграмм усталостного разрушения материалов // ФХММ. – 1975. – № 6. – C. 47–55.

Таким образом, одной из основных зависимостей, связывающих скорость роста усталостной трещины υ=dl / dN с размахом коэффициента интенсивности напряжений ΔK (Рис. 2.11), является уравнение, предложенное П. Пэрисом и Ф. Эрдоганом.

Для учета предела выносливости образцов с трещинами, а также эффекта увеличения скорости роста макротрещины при коэффициенте интенсивности напряжений близком к критическому значению часто используется выражение предложенное С.Я. Яремой и С.И. Микитишиным.

Также известно выражение, предложенное Р. Форменом и В. Кирни с целью учета асимметричности нагружения экспериментального образца, содержащего усталостную трещину.

Исследования показали хорошую корреляцию зависимостей П. Пэрисом и Ф. Эрдоганом, С.Я. Яремой и С.И. Микитишиным, Р. Форменом и В. Кирни с экспериментальными данными, для случая стабильного роста усталостных макротрещин (Рис. 2.11). Здесь Δ K – размах коэффициента интенсивности напряжений за один цикл нагружения; Kmax – наибольшее значение коэффициента интенсивности напряжений, определяемое наибольшим напряжением в данном цикле нагружения σ max; Kmin – наименьшее значение коэффициента интенсивности напряжений, определяемое наименьшим напряжением в данном цикле нагружения σ min; N – количество циклов приложения нагрузки.

Значение скорости роста усталостной трещины изменяется в широком диапазоне: от нуля до значения, равного, по-видимому, скорости звука в ме талле. Однако практически на экспериментальных диаграммах она охватывает диапазон 10-7-10-2 мм/цикл, при этом размах коэффициента интенсивности напряжений изменяется немногим более чем на порядок. При более низких скоростях роста трещины (< 10-7 мм/цикл) диаграмма представляет собой почти вертикальный участок. Поэтому, принимая во внимание длительность таких испытаний, большинство исследователей ограничиваются определением скоростей примерно 10-7 мм/цикл, когда соответствующий прирост длины трещины за цикл соизмерим с постоянной кристаллической решётки металлов. Закономерности усталостного разрушения при скоростях роста трещины >10-2 мм/цикл, изучают также редко вследствие их ограниченного практического применения.

В этом периоде усталостного нагружения выделяют три основные стадии (Рис. 2.11):

1 – стадия припорогового роста усталостной трещины при скорости распространения трещины υ в интервале 10-5–10-6 мм/цикл;

2 – стадия стабильного роста усталостной трещины

(10-5 − 5∙10-6 < υ >> 10-3 мм/ цикл);

3 – стадия ускоренного (нестабильного) роста усталостной трещины

при υ > 10-3 мм/ цикл.

На КДУР выделяют две основные характеристики циклической трещиностойкости:

– пороговый размах коэффициента интенсивности напряжений Δ Кth, ниже которого усталостная трещина не распространяется;

– критический размах коэффициента интенсивности напряжений Δ Кfс, при котором происходит усталостное разрушение.

Рис. 2.11 – Кинетическая диаграмма усталостного разрушения (КДУР) (схема) в логарифмических координатах;

К 1-2, Kfc – области низких и высоких скоростей роста трещины,

К 2-3 – прямолинейный участок – область справедливости формулы Париса

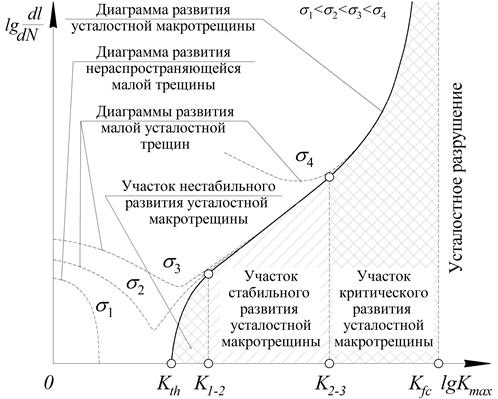

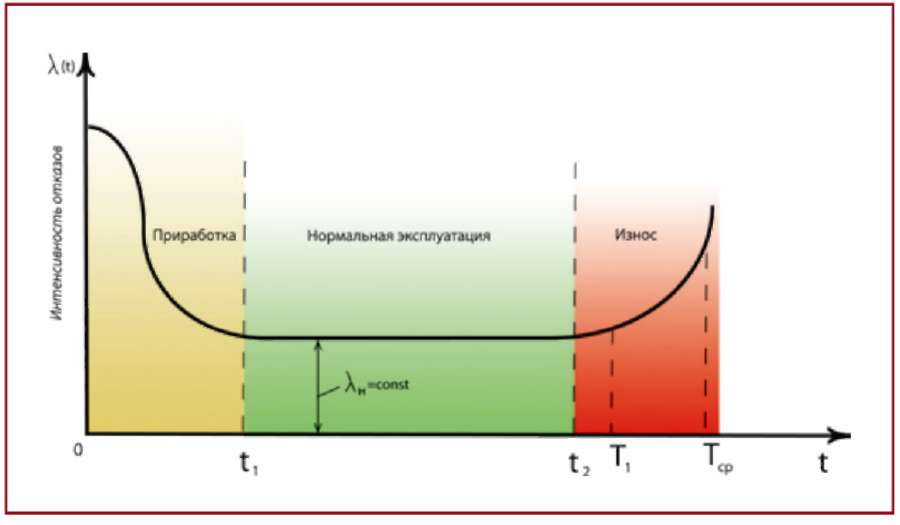

Сравнение всех трех фундаментальных закономерностей, определяющих необратисые процессы в технических устройствах, показывает, что катастрофические, ненормальные явления наступают в общем довольно резко и следуют за длительным периодом «нормальных» изменений, протекающих с постоянной скоростью [62] (см. Рис. 2.1, Рис. 2.12, Рис. 2.13 кривая S (t)).

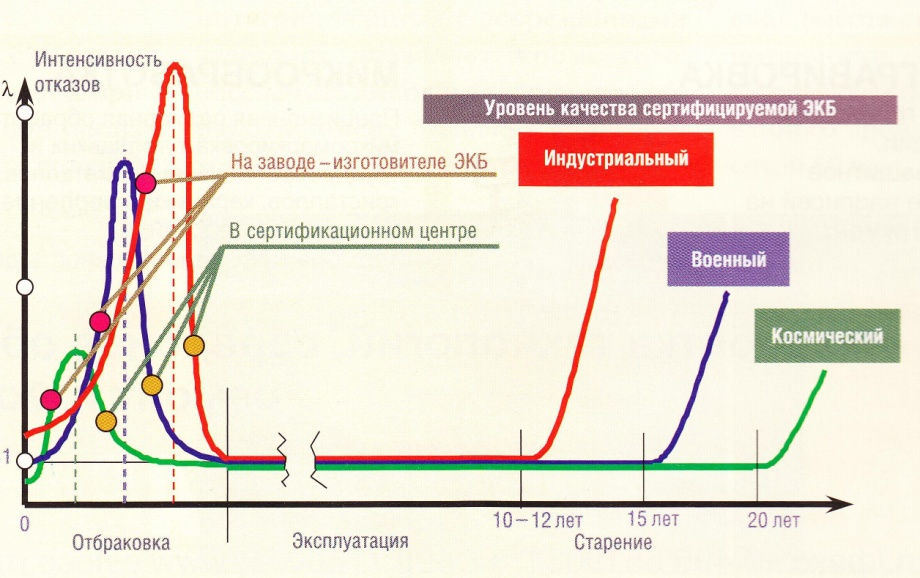

Рис. 2.12 – Классическая кривая интенсивности отказов

Рис. 2.13 – Этапы «жизненного цикла» электронной компонентной базы (ЭКБ) [64]

Ефремов Л. В.Вероятностные модели изменения состояния машин и их элементов // Труды пятой сессии международной научной школы «Фундаментальные и прикладные проблемы теории точности процессов, машин, приборов и систем».. Коллектив авторов / Под ред. В. П. Булатова,— СПб.: ИПМаш РАН 2002. — 355 с., 105 ил.

2020-09-24

2020-09-24 1237

1237