Наряду с катанными сортовыми профилями, широкое применение имеют гнутые профили проката. Они изготавливаются методом холодного профилирования исходной полосовой и листовой заготовки в непрерывных профилегибочных станах, реже в прессах.

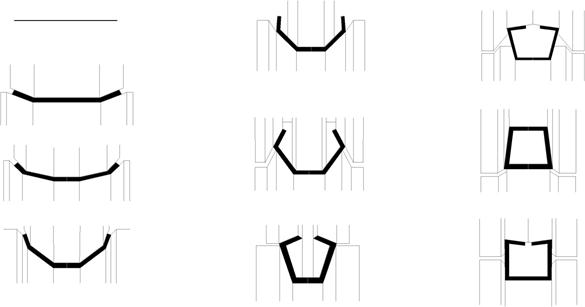

Профилирование в непрерывных станах (рисунок 90) заключается в постепенном, от клети к клети, пластическом изгибе без изменения их площади. Этот процесс является тем же, что и валковая формовка полосы в трубную заготовку, отличаясь лишь формой полученных профилей. Конструкции профилегибочных станов аналогичны непрерывным трубоформовочным. Они содержат ряд клетей с горизонтальными приводными валками, калибровка которых обеспечивает получение заданного профиля, и установленные между ними неприводные вертикальные ролики, препятствующие упругому пруженению наклонных участков профиля или осуществляющие дополнительный пластический изгиб при больших углах наклона этих участков.

Рисунок 90 – Схема профилирования в непрерывном профилегибочном стане

Профилирование в крупногабаритных прессах применяется в основном для изготовления гофрированных листов большой ширины и ограниченной длины; оно отличается от профилирования в стане тем, что деформация осуществляется одновременно по всей длине заготовки и не вызывает дополнительного продольного растяжения кромок.

Исходная заготовка: гнутые профили производят из углеродистых, легированных и высоколегированных сталей, цветных металлов и сплавов (алюминия, меди, цинка, цинка и др.), а также плакированные и биметаллические. Заготовка горячекатаная или холоднокатаная толщиной 0,3 – 12 мм, шириной 7 – 2000мм.

Сортамент: обширен по форме сечения, числу типоразмеров, конфигурациями.

Преимущества гнутых профилей перед сортовыми:

1) Повышенная точность и жесткость;

2) Повышенные характеристики сечений – момент инерции, момент сопротивления;

3) Повышенные прочностные моменты характеристики металла (из-за наклепа);

Профилегибочные станы классифицируются по размерам используемых заготовок (станы легкого, среднего и тяжелого типа) и по режиму работы (станы поштучного и непрерывного профилирования). Тип стана определяется минимальным и максимальным значением толщины и ширины полосы или листа.

Скорость профилирования на современных станах составляет 0,5 – 3 м/с. Производительность крупных агрегатов составляет 100-3000 тыс.т. в год.

Лекция 78

2014-02-02

2014-02-02 2374

2374