Технологическое оборудование для сварки и наплавки

В вагонных ремонтных депо в числе нестандартизованного оборудования широко применяются установки наплавочные или универсальные посты для механизированной или ручной сварки, наплавки и резки с кантователями различных типов и моделей.

Установки наплавочные используются при восстановлении методом наплавки изношенных размеров опорной поверхности, наружного и внутреннего бурта подпятника и пятника, наклонных плоскостей надрессорной балки, боковых рам тележек, триангелей, подвесок, автосцепок, гребней колес, резьбы М-110 осей колесной пары, корпусов букс и других деталей вагонов.

Основу стандартного сварочного оборудования, применяемого в вагонных депо, составляют источники питания, которые являются электротехническими устройствами, создающими или преобразующими электрическую энергию для питания сварочных установок.

Источники питания для дуговой сварки должны иметь легкое зажигание сварочной дуги, устойчивое ее горение на всех режимах работы, способность ограничивать токи короткого замыкания.

К основным параметрам источников питания сварочных установок относятся:

– номинальный сварочный ток и пределы его регулирования;

– напряжение питающей сети;

– напряжение холостого хода;

– напряжение на зажимах источника питания под нагрузкой (рабочее);

– номинальный режим работы;

– внешние характеристики.

На вагоноремонтных предприятиях для ручной дуговой сварки, резки

и наплавки металлов используются передвижные трансформаторы сварочные типа ТД-300, ТД-500-У2, ТД-502, ТДМ-503-У2, ТДМ-503-1-У2, ТДМ-503-2-У2, ТДМ-503-4-У2.

Трансформатор ТДМ-501СУ2 (рисунок 7.1) оснащен импульсным стабилизатором дуги. Стабилизатор подает в сварочную цепь импульсы, поддерживающие ионизацию дугового промежутка в моменты перехода переменного сварочного тока через ноль. Такую же роль играют ионизирующие элементы, входящие в состав обмазки электродов для переменного тока. Таким образом, при сварке со стабилизатором имеется возможность использовать электроды с любым типом покрытия, в том числе с основным, такие как УОНИ-13/45 для сварки качественных сталей, а также электродов для сварки нержавеющих сталей.

Предназначен для использования в качестве источника питания одного сварочного поста при ручной дуговой сварке, резке и наплавке металлов переменным током.

Трансформаторы выполнены с плавным регулированием сварочного тока путем механического перемещения катушек при вращении рукоятки ходового винта. Для расширения пределов регулирования имеется переключатель, позволяющий выбрать один из двух диапазонов.

Обмотки трансформаторов выполнены из алюминиевого провода и заключены в надежные изоляционные обоймы.

Рисунок 7.1 – Общий вид сварочного трансформатора ТДМ-501М

На вагоноремонтных предприятиях для ручной и полуавтоматической дуговой сварки, резки и наплавки металлов используются выпрямители сварочные ВДУ-505, ВДУ-506, ВДУ-601, ВДМ -1202, ВДМ 1601.

Выпрямитель сварочный многопостовой типа ВДМ-1202С (рисунок 7.2) предназначен для комплектации сварочных постов ручной дуговой сварки покрытыми электродами изделий из углеродистых и легированных сталей на постоянном токе.

Выпрямитель не регулируемый и имеет жесткую внешнюю характеристику. Регулирование сварочного тока производится для конкретного поста независимо с помощью балластного реостата. Индикация сварочного тока и напряжения. Наличие автомата защиты сети. Класс изоляции Н. Максимально приспособлен для работы в тяжелых условиях эксплуатации.

Выпрямитель состоит из мощного силового трансформатора, современного выпрямительного модуля на диодах с улучшенной системой воздушного охлаждения. По сравнению с аналогичными многопостовыми выпрямителями ВДМ-1202С отличается лучшими технико-экономическими показателями, современным дизайном, повышенным сроком службы.

Рисунок 7.2 – Общий вид сварочного многопостового выпрямителя

с балластным реостатом ВДМ-1202С

Регламентом технической оснащенности рекомендовано к применению в вагоноремонтных депо для сварки и наплавки деталей следующее технологическое оборудование:

1. Электросварочные посты, газосварочное оборудование, сварочные автоматы и полуавтоматы, электросварочные манипуляторы;

2. Оборудование для плазменной резки металла;

3. Стенд для наплавки пятников;

4. Установка для наплавки буксовых проемов боковых рам;

5. Кантователь боковых рам типа Т1285М ПКБ ЦВ;

6. Установка для наплавки надрессорных балок;

7. Кантователь надрессорных балок типа Т130806М ПКБ ЦВ;

8. Устройство для местного нагрева боковой рамы;

9. Установка для нагрева колесных пар перед наплавкой;

10. Установка для наплавки гребней колесных пар;

11. Оборудование для наплавки резьбы М-110 на оси колесной пары;

12. Термокамера для выдержки температуры остывания колесных пар после наплавки;

13. Установка для напыления шеек осей колесных пар.

14. Оборудование для восстановления наплавкой корпусов букс.

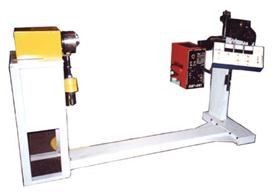

На рисунке 7.3 представлен общий вид рабочего места сварщика в ремонтном вагонном депо Екатеринбург – Сортировочный с использованием полуавтомата для сварки в среде углекислого газа, манипулятора для закрепления и вращения деталей и местной вытяжной вентиляцией.

Рисунок 7.3 – Общий вид рабочего места сварщика в ремонтном вагонном депо Екатеринбург – Сортировочный

Рассмотрим конструкцию и технологию работы наплавочной установки для восстановления до альбомных размеров изношенных поверхностей подпятника и наклонных плоскостей надрессорной балки вагонной тележки.

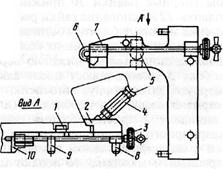

Кантователь надрессорной балки для проведения сварочных и наплавочных работ (рисунок 7.4) является разработкой специалистов регионального инновационно-технологического центра Томского Научного центра Сибирского отделения Российской Академии наук (РИТЦ). Установка предназначена для восстановления автоматической электродуговой наплавкой износостойкой проволокой сплошного сечения под слоем флюса изношенных поверхностей сварочным полуавтоматом типа ПДГО-501 с вращающейся сварочной головкой.

Изношенную балку устанавливают на кантователе и подводят приводом в зону наплавки. При необходимости балку можно поворачивать приводом относительно продольной оси на нужный угол в пределах от 0 до 360

Вращающаяся сварочная головка, смонтированная на станине, может перемещаться вдоль станины с маршевой и рабочей скоростями, а также вверх-вниз в необходимых пределах, что позволяет производить наплавку поверхностей по спирали или кольцевыми валиками, с автоматическим смещением электрода на шаг наплавки.

Рисунок 7.4 – Общий вид установки для восстановления изношенных поверхностей надрессорной балки

Аналогичную конструкцию имеет установка для восстановления изношенных поверхностей пятника автоматической наплавкой (рисунок 7.5).

Рисунок 7.5 – Общий вид установки для восстановления изношенных поверхностей пятника автоматической наплавкой

Изношенный пятник устанавливается на планшайбе манипулятора, закрепленного на станине установки и вращающейся со скоростью 0,03 – 10 об./мин. При необходимости манипулятор с закрепленным пятником наклоняется на 90° для наплавки цилиндрической части.

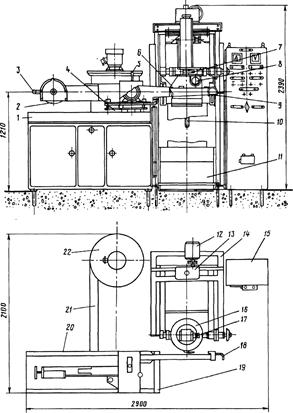

Установка для автоматической наплавки пятника (рисунок 7.6) предназначена для восстановления электродуговой наплавкой под слоем флюса изношенных поверхностей пятника.

Рисунок 7.6 – Общий вид установки для автоматической наплавки

пятника

Таблица 7.1 – Технические характеристики для автоматической наплавки

пятника

| Наименование | Параметры |

| Производительность, дет./ смена | |

| Общая установленная мощность, кВт | |

| Вертикальный ход головки, мм | |

| Диаметр наплавляемой поверхности, мм | 50 – 410 |

| Тип применяемой проволоки | Св-08ХГ2СМФ, д. 3,0 мм |

| Тип применяемого флюса | АН-348А |

| Габаритные размеры, мм | 2860×1900×1660 |

| Масса, кг |

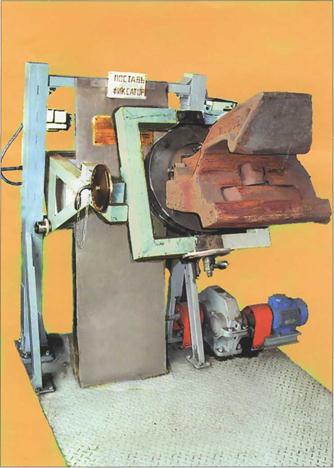

Для наплавки поверхностей боковой рамы тележки грузового вагона может использоваться специальный стенд,оснащенный сварочным полуавтоматом типа ПДГО-501с источником питания типа ВДУ-506 и кантователем с гидравлическим приводом для позиционирования боковой рамы (рисунок 7.7).

На стенде имеется устройство для удаления шлака.

Рисунок 7.7 – Общий вид кантователя для восстановления изношенных поверхностей боковой рамы тележки автоматической наплавкой

Кантователь боковой рамы тележки грузового вагона с гидравлическим приводом предназначен для позиционирования боковой рамы тележки грузового вагона для наплавки изношенных поверхностей полуавтоматической или ручной дуговой сваркой, оснащен полуавтоматом типа ПДГО-501 с выпрямителем сварочным типа ВДУ-506.

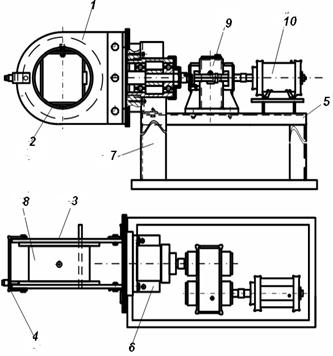

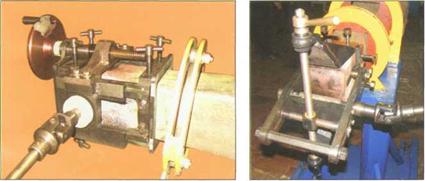

Двухстоечный безрамный кантователь для сварки боковой рамы тележки (рисунок 7.8).

Конструкция кантователя включает две стойки – приводную и поддерживающую. На приводной стойке 7 смонтирован механизм привода кантователя, включающий электродвигатель 10 и червячный редуктор 9. Вращающий момент от редуктора передается на шпиндель 6 через втулочно-пальцевую муфту 8. На втором конце шпинделя смонтирована планшайба 5 с захватом для закрепления свариваемого узла 2. Захват включает консольную опорную площадку 4 и поворотный винтовой прижим 3.

На поддерживающей стойке 1 смонтирован аналогичных захват. Этот захват соединен с осью, конец которой размещен в подшипниковом щите стойки.

Двухстоечные безрамные кантователи применяются в сварочных процессах при ремонте боковых рам тележек, а так же могут применяться при изготовлении балок значительной изгибной жесткости, но сравнительно небольшой длины (до 3,5 – 4 м), не требующих создания обратного выгиба балок зажимными устройствами кантователя.

Рисунок 7.8 – Двухстоечный безрамный кантователь для сварки боковой рамы тележки

Общий вид установки для восстановления изношенных поверхностей резьбовых наконечников триангелей дуговой наплавкой сварочной проволокой в среде углекислого газа или аргона в автоматическом режиме приведен на рисунке 7.9.

Рисунок 7.9 –Общий вид установки для восстановления наплавкой резьбовых наконечников триангелей

В состав установки входят: стенд с механизмами крепления детали, ее вращения и перемещения наплавочной головки; аппаратура управления процессом автоматической наплавки; полуавтомат для сварки электродной проволокой в защитном газе в комплекте с источником питания; электронный блок. Технология наплавки предусматривает импульсную подачу защитных газов с помощью специального электронного блока, что обеспечивает повышение производительности, качества наплавки и экономию сварочной проволоки и защитных газов.

Таблица 7.2 – Техническая характеристика установки для восстановления изношенных поверхностей резьбовых наконечников триангелей дуговой наплавкой

| Наименование | Параметры |

| Диаметр наплавляемой поверхности, мм - минимальный - максимальный | |

| Максимальная длина наплавляемого участка, мм, не более | |

| Скорость наплавки, м/час, не более | |

| Диаметр электродной проволоки, мм | 0,8 – 2,0 |

| Напряжение привода вращения триангеля, В | |

| Габаритные размеры (д, ш, в), мм | 2700×1500×800 |

Установка для автоматической дуговой наплавки изношенных поверхностей подвески тормозного башмака приведена на рисунке 7.10.Наплавка подвески тормозного башмака производится сварочной проволокой в среде углекислого газа или аргона с использованием сварочного полуавтомата типа ПДГ-251.

Рисунок 7.10 – Общий вид установки для восстановления наплавкой

подвески тормозного башмака

Таблица 7.3 – Техническая характеристика установки для восстановления наплавкой подвески тормозного башмака

| Наименование | Параметры |

| Напряжение питания сварочного источника, В | |

| Потребляемая мощность, кВт | |

| Диаметр сечения направляемой поверхности, мм | |

| Минимальный радиус наплавки, мм | |

| Максимальный ток, А | |

| Скорость наплавки, м/час | 15 – 60 |

| Скорость подачи электродной проволоки, м/час | 150 – 500 |

| Диаметр электродной проволоки, мм | 1,2 |

| Частота колебаний горелки, Гц | 0,3 – 1,5 |

| Амплитуда колебаний горелки, мм | |

| Габаритные размеры (Д × Ш × В), мм | 800 × 600 × 800 |

| Масса, кг |

В вагонном депо Екатеринбург – Сортировочный при проведении наплавочных работ по восстановлению изношенных поверхностей тягового хомута применяется манипулятор подвесной (рисунок 7.11). Проект – 96.В.582.00.000. Разработчик – ДКТБ Свердловской железной дороги.

Рисунок 7.11 – Общий вид участка для наплавки изношенных поверхностей тяговых хомутов в вагонном депо Екатеринбург – Сортировочный

Манипулятор предназначен для сварочных и наплавочных работ на тяговом хомуте, для перемещения тягового хомута со стенда - транспортера для ремонта тяговых хомутов на устройство комплектовки поглощающего аппарата с тяговым хомутом.

Манипулятор состоит из подъемника, узла поворота, блока управления, стрелы, опоры стрелы, узла вращения, основания.

Тяговый хомут зажимается пневмоцилиндрами узла вращения, который позволяет поворачивать тяговый хомут вокруг горизонтальной и вертикальной оси с фиксацией в нужном положении. Перемещение узла вращения "вверх" "вниз" обеспечивается подъемником. Установка и фиксация по высоте, управление узлом вращения производятся блоком управления.

В ремонтном вагонном депо Санкт-Петербург-Сортировочный-Московский Октябрьской железной дороги в середине декабря 2010 года начал работу участок по восстановлению литых деталей тележки – боковых рам и надрессорных балок (рисунок 7.12). Это полностью роботизированная линия производства. На участке в смене будут работать пять человек: оператор, сварщик, бригадир, дефектоскопист и стропальщик на погрузке-разгрузке.

Рисунок 7.12 – Сварочный робот в ремонтном вагонном депо Санкт-Петербург-Сортировочный-Московский Октябрьской железной дороги

Первая позиция поточной линии – очистки и измерения – оборудована плазменной установкой. Робот на платформе (рисунок 7.13) подносит горелку к детали и очищает места наплавки. Потом захватывает лазерную головку и сканирует деталь. Сканер нужен для того, чтобы определить степень изношенности. Исходя из нее, компьютер задает программу наплавки для других роботов, то есть, сколько проходов детали нужно сделать роботу.

После сканирования манипуляторы возвращают деталь на конвейер, и она следует к роботу, выполняющему наплавку. За один проход робот может наплавить слой металла толщиной до 3 мм.

На участке четыре наплавочных робота. Три наплавляют надрессорные балки, потому что это более трудоемкий процесс, и один – боковые рамы тележки. Перед тем как приступить к наплавке, робот щупом исследует деталь, ее местоположение. Прогнозируемая производительность комплекса – 30 надрессорных балок и 40 боковых рам за одну смену. Для примера: чтобы наплавить одну балку, человеку нужно три часа, робот справляется с той же работой за 20–25 минут. Наплавленная роботом поверхность в меньшей степени подвержена износу, срок ее службы больше, если сравнивать с ручным трудом. Кроме того, роботы не отвлекаются. Им не нужны лишние перемещения.

Рисунок 7.13 – Робот сварочный ТВ-1400 фирмы Panasоnik (Япония)

Участки для ремонта автосцепного устройства (рисунок 7.14, 7.15) должны быть оборудованы подвижными или стационарными стендами, обычно с поворотными гнездами на 4 – 12 мест для установки ремонтируемых автосцепок, самоходными саморазгружающимися тележками для транспортировки мелких деталей, прессами для правки (обычно с установкой в кузнечном цехе) с нагревательной печью, шлифовальными машинками.

В числе нестандартного технологического оборудования, используемого при ремонте автосцепки, имеется большое количество различных приспособлений, изготавливаемых непосредственно в депо. В их числе приспособления для закрепления деталей автосцепки при их наплавке, для приварки полочки в корпусе автосцепки, для обработки корпуса автосцепки на строгальном и фрезерном станках. Также в КПА должны быть приспособления для обработки замыкающей части замка автосцепки, для обработки отверстий валика подъемника в корпусе автосцепки, для обработки овального отверстия замка и перемычки хвостовика автосцепки.

Рисунок 7.14 – Общий вид участка по ремонту автосцепки вагонного депо Екатеринбург – Сортировочный

Рисунок 7.15 – Общий вид участка по ремонту автосцепки вагонного депо

Екатеринбург – Сортировочный

Регламентом технической оснащенности рекомендуется применять в отделении по ремонту автосцепки следующее оборудование:

1 Комплекс устройств для нагрева деталей при ремонте их сваркой и перед наплавкой.

2 Установка электрошлаковой заварки перемычки хвостовика автосцепки.

3 Стенд для наплавки корпуса автосцепки с применением полуавтомата ПДГ-501-1.

4 Приспособление для закрепления деталей автосцепки при их наплавке.

5 Приспособление для приварки полочки в корпусе автосцепки типа Т593 ПКБ ЦВ.

6 Фрезерный станок модели 6П10.

7 Поперечно-строгальный станок модели 7Д36.

8 Приспособление для обработки корпуса автосцепки на строгальном и фрезерном станках.

9 Приспособление для обработки замыкающей части замка автосцепки.

10 Приспособление для обработки отверстий валика подъемника в корпусе автосцепки типа Т421 ПКБ ЦВ.

11 Приспособление для обработки овального отверстия замка автосцепки.

12 Приспособление для обработки перемычки хвостовика автосцепки.

13 Приспособление для обработки торца хвостовика автосцепки.

14 Электропечь для нагрева хвостовика автосцепки и деталей механизма.

15 Пресс правки хвостовика автосцепки.

16 Стенд для правки деталей (предохранителя от саморасцепа и замкодержа теля)

Рассмотрим принцип работы стенда для полуавтоматической, автоматической и ручной наплавки изношенных поверхностей корпуса автосцепки. Проект № 96. В. 544.00.000 – разработчик – ДКТБ Свердловской железной дороги.

Стенд состоит из неподвижной рамы, выполненной в виде двух вертикальных, связанных между собой стоек и подвижной каретки. Передвижение каретки осуществляется передачей винт-гайка. Вращение на винт передается от электродвигателя через редуктор. К каретке крепится обойма.

Корпус автосцепки устанавливается хвостовиком в отверстие планшайбы обоймы и закрепляется струбциной. Корпус автосцепки перемещается по высоте при помощи привода, расположенного на раме. Обойма в каретке вращается вокруг горизонтальной оси и фиксируется стопором, что позволяет устанавливать корпус автосцепки в любое нужное положение для удобного выполнения работ.

В вагонных ремонтных депо на участках ремонта автосцепки применяются различные стенды карусельного типа (рисунок 7.16).

Рисунок 7.16 – Общий вид конвейера для проведения работ по наплавке корпусов автосцепки ручной дуговой сваркой в вагонном депо Минск

Рассмотрим устройство полуавтоматической установки УНА-2, которая применяется при наплавке изношенных тяговых и ударных поверхностей контура зацепления автосцепки порошковой проволокой или съемными электродами.

Установка УНА-2 (рисунок 7.17) состоит из следующих агрегатов: шлифовального станка 1 для зачистки наплавленных поверхностей, пылеулавливающего агрегата 22, стенда 14 для закрепления корпуса автосцепки при выполнении работ и аппаратного ящика 15 для размещения электрооборудования. Для выполнения наплавочных работ используется трансформатор ТСД-1000-4.

На основании шлифовального станка расположены направляющие 20 для перемещения в продольном направлении каретки 4. На каретке находится привод большого 2 и малого 9 шлифовальных кругов. Вращение от двигателя к приводу соответствующего круга передается через зубчатую муфту, для переключения которой служит рукоятка 5.

Каретку 4 можно поворачивать вокруг вертикальной оси на угол около 200° для установки в рабочее положение малого или большого шлифовального круга станка. На защитных кожухах малого и большого кругов имеются рукоятки 3 и 18 для перемещения подвижной части станка относительно его основания при обработке автосцепки.

Поставляемый в комплекте установки пылеулавливающий агрегат ЗИЛ-900 предназначен для очистки воздуха от взвешенной абразивной пыли, образующейся в процессе зачистки наплавленных поверхностей. Агрегат очищает воздух в помещении в соответствии с требованиями санитарных норм, причем во время работы агрегата не меняется температурный режим в цехе, так как очищенный воздух вновь поступает в помещение. Пылеприемник 19 агрегата закреплен на вертикальной стенке основания шлифовального станка и соединен с агрегатом трубопроводом 21.

Обойма 16 стенда установки УНА-2 позволяет фиксировать корпус автосцепки в любом положении, необходимом для наплавки и обработки, благодаря наличию зажима 7.

Кроме того, на диске обоймы закреплен швеллер, предотвращающий перекос автосцепки и заземляющий ее торец хвостовика, что исключает поджоги металла детали в точках касания с обоймой. Корпус автосцепки 6 на обойме закрепляют винтами 8 и 17 и поворачивают так, чтобы наплавляемая поверхность располагалась горизонтально на высоте, удобной для выполнения сварочных работ.

В нижней части стенда расположен металлический ящик 11 для отходов, а в верхней части – электродвигатель 12 и редуктор 13, соединенный с винтом 10, предназначенным для подъема и опускания автосцепки.

В аппаратном ящике 15 размещено электрооборудование установки УНА-2, а на передней стенке – амперметр и вольтметр (которые фиксируют параметры сварочного тока), а также кнопки управления электродвигателем шлифовального станка, воздухоочистительным и сварочным агрегатами.

1 – шлифовальный станок для зачистки наплавленных поверхностей,

2 – привод большого шлифовального круга, 3 и 18 – рукоятки для перемещения подвижной части станка, 4 – каретка, 5 – рукоятка для переключения зубчатой муфты, 6 – корпус автосцепки, 7 – зажим, 8 и 17 – винты, 9 – привод малого шлифовального круга, 10 – винт для подъема и опускания автосцепки,

11 – металлический ящик для отходов, 12 – электродвигатель, 13 – редуктор, 14 – стенд для закрепления корпуса автосцепки, 15 – аппаратный ящик для электрооборудования, 16 – обойма стенда,19 – пылеприемник пылеулавливающего агрегата, 20 – направляющие шлифовального станка, 22 – пылеулавливающий агрегат, 21 – трубопровод

Рисунок 7.17 – Установка УНА-2 для наплавки корпуса автосцепки

износостойким металлом

На рисунках 7.18 и 7.19 приведены общий вид и конструктивная схема стенда-кантователя для проведения сварочных и наплавочных работ на корпусе автосцепки Т54.00.000

Рисунок 7.18 – Стенд-кантователь для проведения сварочных

и наплавочных работ на корпусе автосцепки Т54.00.000

1 – поворотная обойма; 2 – подвижный диск; 3 – щеки; 4 – скоба; 5 – нижний кронштейн; 6 – верхний кронштейн; 7 – неподвижная рама;8 – барабан;

9 – редуктор; 10 – электродвигатель

Рисунок 7.19 - Конструктивная схема стенда-кантователя для проведения сварочных и наплавочных работ на корпусе автосцепки

В отделениях по ремонту автосцепки (в контрольных пунктах автосцепки) используют различные приспособления и оснастку для наплавки и механической обработки деталей автосцепного устройства, выполненные по проектам ПКБ ЦВ.

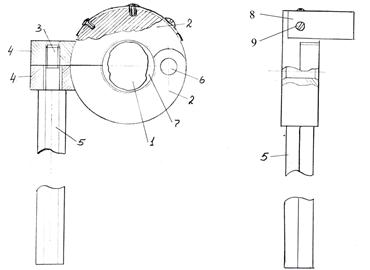

При ремонте автосцепки поврежденная полочка для верхнего плеча предохранителя в корпусе автосцепки должна быть удалена и взамен ее изготовлена новая. Полочка закрепляется в приспособлении (проект ПКБ ЦВ № Т 593.00), показанном на рисунке 7.20.

Рисунок 7.20 – Приспособление для установки и приварки полочки

в корпусе автосцепки Т593.00.000

В обойму 1 приспособления ставят полочку 10. Напротив нее ставят изогнутую часть винта 6 и зажимают полочку, вращая гайку 3. Приспособление устанавливают в корпус автосцепки так, чтобы упоры 2 прижимались к ударной поверхности зева, опоры 8 и 9 – к внутренней стенке кармана со стороны малого зуба, а выступ 1 опирался на шип для замкодержателя.

Приспособление закрепляют распорным устройством 5, вращая гайку 4. Полочку приваривают к стенке со стороны зева, а затем накладывают контрольный шов с противоположной стороны полочки. При этом электрод вводят в отверстие для сигнального отростка замка. Если между полочкой (у ее основания) и серповидным приливом образовался зазор, его следует заваривать со стороны зева корпуса.

Приспособление для закрепления деталей автосцепки при их наплавке (рисунок 7.21) используется при наплавке изношенных поверхностей замка, замкодержателя, подъемника замка, валика подъемника и маятниковой подвески.

Рисунок 7.21 – Приспособление для закрепления деталей автосцепки при их наплавке (замка, замкодержателя, подъемника замка, валика подъемника и маятниковой подвески)РП 34.00.000

Приспособления для механической обработки хвостовика автосцепки после наплавки изображены на рисунке 7.22

Рисунок 7.22 –Приспособление для обработки перемычки хвостовика автосцепки (привод от Т98)1413.00 и приспособление обработки торца хвостовика автосцепки (с приводом) Т919.02.00.000

Комплект специальных стендов с электроприводом (рисунок 7.23) используется для закрепления корпуса автосцепки и привода при механической обработке СП 00.00.01 (для работы с приспособлениями 198, Т427, Т4ТЗ, Т919.02).

Рисунок 7.23 –Комплект специальных стендов с электроприводом для закрепления корпуса автосцепки и привода при механической обработке СП 00.00.01 (для работы с приспособлениями 198, Т427, Т4ТЗ, Т919.02)

На рисунке 7.24 представлен общий вид приспособления фрезеровки шипа автосцепки (с приводом) 198.00.00.000

Рисунок 7.24 – Приспособление фрезеровки шипа автосцепки

(с приводом)198.00.00.000

На рисунке 7.25 изображен общий вид кондуктора для обработки овального отверстия замка автосцепки К264-00000-00.

Рисунок 7.25 –Кондуктор для обработки овального отверстия замка

автосцепки К264-00000-00

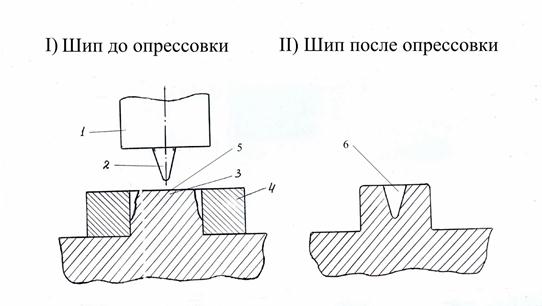

В вагонном ремонтном депо Верхний Уфалей разработали и внедрили пневмогидроустановку для восстановления шипа автосцепки до альбомных размеров методом горячей опрессовки (рисунок 7.26).

Корпус автосцепки устанавливается на ремонтный стенд и закрепляется. Газовым резаком производится нагрев шипа до температуры 850 – 900°С. Цвет каления темно-красный. Показания температуры определяются по показаниям пирометра. На нагретый шип надевается одна из 3-х видов кольцевых оправок в зависимости от требуемого диаметра шипа (Ø 29мм, Ø30мм, Ø31мм).

1 – пневмоцилиндр, 2 – гидроцилиндр №1, 3 – гидроцилиндр №2,

4 – шток гидроцилиндра №2, 5 – наконечник, 6 – педаль управления;

Рисунок 7.26 – Схема установки для восстановления шипа автосцепки до альбомных размеров методом горячей опрессовки

Оправка состоит из двух полуколец 2 (рисунок 7.27.), соединенных с одной стороны шарниром 6, а с другой резьбовым соединением 3 для возможности снятия её после опрессовки.

1 – шип с износом, 2 – полукольца оправки, 3 – винт с резьбой, 4 – кронштейн, 5 – рукоятка, 6 – шарнир (заклепка), 7 – пространство между шипом и оправкой; 8 – пластина, 9 – болт крепления пластины

Рисунок 7.27 – Общий вид кольцевой оправки

Затем к оправке со стороны зева через карман для замкодержателя автосцепки подводится наконечник гидравлического устройства гидроцилиндра 2 (рисунок 7.28), устанавливается по центру и закрепляется на кольцевой оправке при помощи специальной пластины 8 полукруглой формы болтами 9. Далее нажимается ножная педаль управления 6 (рисунок 1) и сжатый воздух подается в пневмоцилиндр. По манометрам М1 и М2 производится контроль давления в пневмоцилиндре и гидроцилиндре №1 Давление в пневмоцилиндре должно составлять 5,5–5,8 кг/см², а в гидроцилиндре №1 – 250–300 кг/см².

Нагретый металл под воздействием поступательного движения наконечника оправки на торец шипа выдавливается от центра шипа на периферию к внутренним стенкам кольцевой оправки. При этом пустоты 5 (рисунок 7.28), образованные между изношенной цилиндрической поверхностью шипа и внутренней поверхностью кольцевой оправки, которые по объему (в зависимости от степени износа шипа) примерно равны объему наконечника, заполняются выдавливаемым металлом.

Процесс формирования шипа происходит в течении 5-10 секунд. Время на восстановление шипа вместе с нагревом составляет 5-7 мин. После горячей опрессовки, не снимая оправки, шип охлаждают в течении 8-10 мин., затем оправка снимается с шипа.

1 – шток гидроцилиндра, 2 – наконечник гидроцилиндра, 3 – шип автосцепки, 4 – кольцевая оправка, 5 – пространство между оправкой и оставшейся (неизношенной) поверхностью шипа, 6 – углубление в шипе после опрессовки.

Рисунок 7.28 – Вид шипа автосцепки до и после опрессовки

Углубление 6 (рисунок 7.28) в торце шипа после снятия оправки заплавляется электродуговой сваркой.

В отделении по ремонту автосцепки применяется пресс для правки корпусов автосцепки и специализированная электропечь для нагрева хвостовика корпуса автосцепки перед правкой его на гидравлическом прессе (рисунок 7.29).

2014-02-02

2014-02-02 8817

8817