Основой метода распыления в электростатическом поле (Electrostatic Spray, ES) является способность частиц материала приобретать заряд в электрическом (электростатическом) поле (рисунок 8.10).

Рисунок 8.10 – Электростатический метод распыления

Электростатические силы используются, в основном, для перемещения и осаждения заряженных частиц материала на окрашиваемой поверхности. Электрическое поле высокого напряжения (60 – 140 кВ) создается между заземленным изделием и распыляющим устройством, которое является одновременно и коронирующим электродом с высоким отрицательным потенциалом. ЛКМ подается в распыляющее устройство (распылительную головку) и распыляется там под действием энергии сжатого воздуха, центробежных сил или высокого давления на ЛКМ. Распыленные частицы, полученные с помощью зарядного устройства, перемещаются в направлении силовых линий электрического поля от распылительной головки к заземленному изделию.

Попав на поверхность изделия, частицы материала отдают ему свой заряд, и образуют равномерное покрытие на его поверхности. Нанесение покрытий в электрическом поле высокого напряжения – один из наиболее экономичных методов окраски (коэффициент использования материала 0,90 – 0,95). При этом значительно (или почти полностью) уменьшается туманообразование; для очистки воздуха достаточно удалить пары растворителя, выделяющегося из ЛКМ, что возможно при небольших скоростях движения воздуха, в камерах не требуется монтаж фильтров, упрощается система вентиляции. Применение стационарных электростатических окрасочных установок позволяет полностью автоматизировать процесс окраски. При этом повышается культура производства, и улучшаются санитарно-гигиенические условия труда. Наиболее эффективно применение метода электростатической окраски при нанесении ЛКМ на поверхность однотипных изделий серийного и массового производства, а также изделий решетчатых, круглой или овальной формы, без острых кромок, выступов и впадин.

К недостаткам метода относятся: невозможность полностью прокрасить поверхность изделий сложной конфигурации с глубокими впадинами и сложными сопряжениями, а также внутренние поверхности изделий (в этом случае предусматривают подкраску вручную, методом воздушного распыления), а также определенные ограничения по распыляемым ЛКМ.

Наиболее распространенным методом окраски в вагоноремонтном производстве является окраска воздушным распылением. [40]

Установки воздушного распыления просты в изготовлении и производительны.

Метод заключается в раздроблении краски сжатым воздухом и нанесение ее тонким слоем на окрашиваемую поверхность.

Существенным недостатком данного метода является образование тумана из мелкодисперсных капель краски, а также значительные потери краски.

Краскораспылительная установка воздушного распыления состоит из:

– ручного краскораспылителя,

– красконагнетательного бака, оснащенного регулятором давления и мешалкой,

– источника сжатого воздуха (компрессор или воздушная магистраль),

– масловодоочистителя для очистки сжатого воздуха, оборудованного предохранительным клапаном и спускным краном,

– соединительных шлангов для подачи сжатого воздуха к распылителю и в бак для выдавливания из него лакокрасочного материала.

– Краскораспылители бывают четырех типов:

– с поступлением краски самотеком из прикрепленного сверху стакана;

– с подачей краски от нагнетательного бачка;

– с подсасыванием краски из прикрепленного снизу стакана;

– комбинированные, которые позволяют подавать краску от нагнетательного бачка или от стакана с верхним или нижним его расположением.

В некоторых вагоноремонтных депо окраска вагонов производится с помощью окрасочной установки с воздушным распылением краски типа «Радуга»-0,63, которая состоит из аналогичных элементов, рассмотренных выше узлов.

Таблица 8.5 – Техническая характеристика установки «Радуга»-0,63

| Наименование | Параметры |

| Производительность (расход краски), кг/мин | от 0,63 до 2,0 |

| Рабочее давление сжатого воздуха, подаваемого на привод насоса, МПа (кгс/см2) | 0,5 (5) |

| Расход сжатого воздуха, м3/ч | 12,5 – 37,6 |

| Длина шланга высокого давления, м | |

| Вместимость бака, л | 30 – 50 |

| Масса установки, кг | 22,5 56 |

| Габаритные размеры, мм | 1025×535×1055 |

Прогрессивным и производительным методом является окраска безвоздушным распылением, который основан на распылении жидкой краски под высоким давлением (15 – 22 МПа) из пистолета-распылителя. Этот метод, по сравнению со способом воздушного распыления, позволяет сократить расход краски и значительно улучшить условия труда работающих, так как туманообразование минимально.

Установки безвоздушного распыления Факел-3, УБРХ-1М и ВИЗА-1, изготавливаемые экспериментальными сериями, состоят из пневмонасоса высокого давления, распылителя с набором распыляющих устройств, шлангов высокого давления и бака для краски.

Основой установок является плунжерный насос двойного действия с пневмоприводом, который подсоединяется к централизованной сети сжатого воздуха или передвижному компрессору, обеспечивающему давление воздуха 0,3...0,7 МПа. При соотношении площадей плунжеров 1: 24, 1: 30, 1: 36, 1: 40, 1:44 получают рабочее давление лакокрасочного материала на выходе из установок от 10 до 25 МПа.

Установки безвоздушного распыления выпускаются двух вариантов: с подогревом - УБР-2, УБР-2Э, УБР-3, УБРП-1; без подогрева - УБРХ-1, УБРХ-1М.

Рисунок 8.11 – Агрегат окрасочный безвоздушного распыления ФИНИШ-211-1

Разработан швейцарской фирмой «ВАГНЕР». Предназначен для нанесения защитных, декоративных, изоляционных покрытий в строительстве методом безвоздушного распыления лакокрасочных, антикоррозийных и иных материалов. Пригоден для пропитки и защиты древесины. По сравнению с пневматическим, метод безвоздушного распыления позволяет:

1 Снизить удельный расход лакокрасочных материалов на 20 – 30%;

2 Уменьшить расход растворителей на 15 – 25%, т.к. может распылять более вязкие материалы;

3 Увеличить производительность труда в 1,5 – 2 раза в связи с возможностью нанесения меньшего количества слоёв покрытия и увеличения их толщины

Агрегат особенно эффективен при выполнении больших объёмов работ (окраска судов, вагонов, зданий, оборудования). Агрегат может изготавливаться с однофазным электродвигателем (220В) и трёхфазным электродвигателем (380В).

Таблица 8.6 – Технические характеристики агрегат окрасочный безвоздушного распыления

| Наименование | Параметры | |

| ФИНИШ 211-1 | ФИНИШ 211-2 | |

| Максимальное рабочее давление, кгс/см2 | ||

| Подача насоса без противодавления, л/мин | 6,5 | 6,5 |

| Расход материала, л/мин | 4,0 | 4,0 |

| Эл.двигатель: – мощность, КВт – напряжение, В – N, об/мин | 2,2 | 2,2 |

| Габаритные размеры, мм | 950×510×860 | 950×510×930 |

| Масса, кг |

На вагоноремонтных заводах широко применяют установки безвоздушного распыления холодным способом типа УБРХ-1, УБРХ-1М.

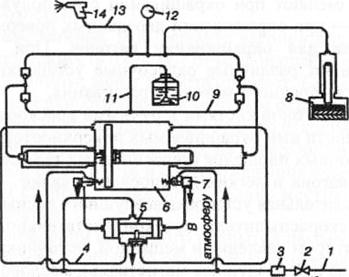

1 – сетевая магистраль, 2 – разобщительный кран, 3 – регулятор давления,

4 – труба, 5 – воздухораспределитель, 6 – пневмогидравлический насос,

7 – трехходовой клапан, 8 – гидроаккумулятор, 9 – трубы, 10 – бачок для краски, 11 – шланг низкого давления с фильтром на конце, 12 – манометр.

13 – шланг высокого давления, 14 – краскораспылитель.

Рисунок 8.12 – Схема окрасочной установки УБРХ-1

Основные части установки УБРХ-1:

– пневмогидравлический насос высокого давления,

– бачок для краски и краскораспылитель со шлангом.

Установка смонтирована на тележке.

Воздух под давлением 0,4 – 0,5 МПа от сетевой магистрали через разобщительный кран 2, регулятор давления 3 и трехходовой клапан 7 поступает в воздухораспределитель 5, откуда поршнем по трубе 4 нагнетается в воздушную полость пневмогидравлического насоса 6. При этом в шланге низкого давления 11 с фильтром на конце создается разряжение. В результате краска засасывается из бачка 10 и подается по трубам 9 в полость гидравлического цилиндра насоса.

В дальнейшем при обратном ходе поршня краска сжимается и под давлением через шланг 13 высокого давления поступает в краскораспылитель 14. Давление краски регулируют по манометру 12. Для компенсации колебания давления в установке предусмотрен гидроаккумулятор 8.

2014-02-02

2014-02-02 2205

2205