Система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач:

– учёт текущего уровня запаса на складах различных уровней;

– определение размера гарантийного запаса;

– расчёт размера заказа;

– определение интервала времени между заказами.

В теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами.

Такими системами являются:

1 Система управления запасами с фиксированным размером заказа. Основополагающим параметром системы является размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы.

2 Система управления запасами с фиксированным интервалом времени между заказами. Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа.

3. Прочие виды систем управления запасами, их составляют элементы основных систем управления запасами, которые имеют определенный порядок действий.

Различное сочетание звеньев основных систем управления запасами, а также добавления принципиально новых идей в алгоритм работы системы приводит к возможности формирования, по сути дела, огромного числа систем управления запасами, отвечающих самым разнообразным требованиям.

Системы управления запасами в свою очередь делятся на следующие виды:

– система с установленной периодичностью пополнения запасов до постоянного уровня. В данной системе, как и в системе с фиксированным интервалом времени между заказами, входным периодом является период времени между заказами. В отличие от основной системы она ориентирована на работы при значительных колебаниях потребления;

– система «минимум – максимум». Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. Как и в системе с фиксированным интервалом времени между заказами, здесь используется постоянный интервал между ними. Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учёт запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов.

Вопрос о том, сколько заказывать, часто решается с помощью модели экономического объема заказа. Эти модели определяют оптимальный объем заказа путем минимизации определенных годовых расходов, которые зависят от объема заказа.

Можно выделить три модели, определяющие объем заказа:

1 Модель экономического объема заказа.

2 Модель экономического объема заказа с постепенным пополнением запасов.

3 Модель количественных скидок.

Основная модель экономического объема заказа (EOQ). Ее используют, чтобы определить объем заказа, который даст минимальную годовую стоимость хранения запасов и выполнения заказа. При этом закупочная стоимость товара не включается в общий показатель, потому что на нее не влияет объем заказа, если только не действуют количественные скидки. Если стоимость хранения выражена как процент от стоимости товара, тогда стоимость товара включается в общую стоимость как часть стоимости хранения.

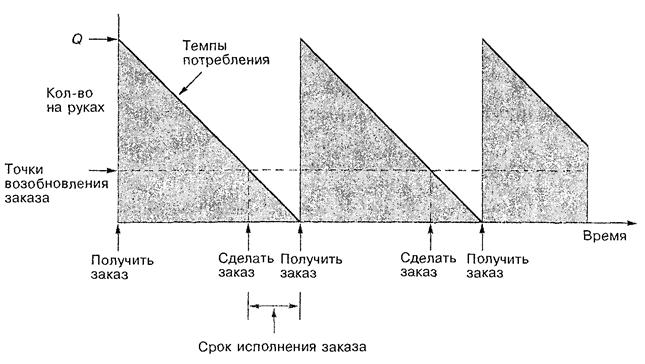

Пример цикла развития материальных запасов приведен на рисунке 39.

Точка возобновления заказа – возобновление заказа в тот момент, когда наличный запас опускается до определенного уровня.

Основные условия и предпосылки базовой модели экономического объема заказа:

– все расчеты относятся только к одному виду товара;

– известны нормы годового спроса;

– спрос равномерно распределен по всему годовому периоду, поэтому уровень потребления относительно стабилен;

– время исполнения заказов не меняется;

– каждый заказ поступает единой поставкой;

количественные скидки не действуют.

Рисунок 39 – Цикл развития материальных запасов: изменение уровня запасов (в разрезе) в течение определенного периода

времени

Годовая стоимость хранения:

(106)

(106)

где Н – годовая средняя стоимость содержания одной единицы запаса.

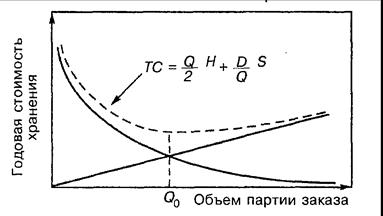

Общие годовые расходы (ТС), связанные с хранением запасов и с заказами, если за один раз заказывается Q единиц: ТС = годовая стоимость хранения + годовая стоимость заказа или

, (107)

, (107)

где D – показатель спроса, число ед./год;

S – стоимость заказа, руб.

Обратите внимание, что D и Н должны измеряться за один и тот же период (месяц, год). Рисунок 40 показывает, что кривая общих расходов имеет U-образную форму, и что ее минимум приходится на ту точку, где стоимость хранения = стоимости заказа. Выражение для оптимального объема заказа Qo можно получить с помощью алгебраических вычислений.

Рисунок 40 – Кривая общих годовых расходов,

связанных с хранением и с заказами

Точку минимума кривой общих расходов можно получить, дифференцируя ТС относительно Q, приравнивая результат к нулю и решая уравнение для Q. Таким образом дифференцируем:

(108)

(108)

Приравниваем к нулю:

(109)

(109)

Выражаем:

и

и  . (110)

. (110)

Продолжительность цикла заказа можно определить как отношение Q0 / D.

Основная задача менеджера – сделать заказ в тот момент, когда объем наличных запасов достаточен для удовлетворения спроса в течение времени, необходимого для получения этого заказа (т.е. времени исполнения заказа). Существуют четыре детерминанты, определяющие количество запасов в точке возобновления заказа:

1 Уровень спроса/темпы потребления (обычно на основе прогноза)

2 Продолжительность времени исполнения заказа.

3 Показатель возможного изменения спроса и/или времени исполнения заказа.

4 Приемлемая для руководства предприятия степень риска исчерпания запасов.

Если спрос и время исполнения заказа постоянны, тогда точка возобновления рассчитывается:

ROP = d · LT, (111)

где d – ежедневный или еженедельный спрос;

LT – время исполнения заказа в днях или неделях.

EOQ с постепенным пополнением запасов. Иногда предприятие является одновременно производителем и потребителем, иногда поставки рассредоточены во времени. В этом случае запасы пополняются постепенно, а не мгновенно.

Если темпы потребления и производства (или поставки) одинаковы, то запасы создаваться не будут, т.к. весь выпуск сразу же используется. Чаще темп производства выше темпов потребления.

Когда фирма сама производит изделие, то у нее нет расходов на заказ. Однако для каждой производственной партии существуют затраты на подготовку – это стоимость подготовки оборудования к данному производственному процессу: чистка, наладка, замена инструмента. Стоимость подготовки в данном случае аналогична стоимости заказа, т.к. она не зависит от размера производственной партии. Аналогично и их использование при расчетах. Чем больше производственная партия, тем меньше необходимое число производственных циклов и, следовательно, тем меньше годовые расходы на подготовку к производству. Число производственных циклов определяется как D/Q, а годовая стоимость подготовки равна произведению числа производственных периодов за год и стоимости подготовки за каждый период: D·S/Q

Общие расходы определяются как сумма стоимости хранения и стоимости подготовки:

(112)

(112)

где Jmax – максимальный уровень запасов.

Экономичный объем производственной партии:

(113)

(113)

где р – темп производства или поставки;

и – темп потребления.

Максимальный и средний уровень запасов:

и

и  (114)

(114)

Продолжительность цикла (время между возобновлениями заказов или производственных циклов) для экономичной производственной партии является функцией от объема производственной партии и темпа потребления (спроса):

Продолжительность цикла определяется: Q0 / и.

Аналогично, продолжительность производства (производственная фаза цикла) является функцией от объема производственной партии итемпа производства: Q0 / р.

Количественные скидки. Количественные скидки – это снижение цен на товар при закупке крупных партий товара. Скидки производятся с тем, чтобы убедить потребителей покупать как можно больше.

Если установлены количественные скидки, то покупатель должен соотнести потенциальную выгоду от снижения закупочной цены и уменьшения числа заказов (следствие крупных партий заказов) с увеличением стоимости хранения, которая связана с повышением среднего уровня запасов. Задача покупателя – выбрать тот объем заказа, при котором общие расходы будут минимальны. Общие расходы при этом определяются как сумма стоимости хранения, стоимости заказа и закупочной цены (Р):

(115)

(115)

Существуют два основных варианта модели. В первой стоимость хранения постоянна и не меняется, во втором стоимость хранения определяется как процент от закупочной цены.

Процедура определения общей точки EOQ слегка различается, в зависимости от того, какой из двух вариантов применяется. Для постоянной стоимости хранения процедура такова:

1 Рассчитать обычный EOQ.

2 Только одна закупочная цена будет иметь точку EOQ в своем реальном диапазоне, поскольку диапазоны цен не перекрываются, если:

– реальный EOQ находится в наименьшем диапазоне цен, то это и будет оптимальный объем заказа;

– реальный EOQ находится в другом диапазоне, рассчитайте общую стоимость для EOQ и для всех точек изменения цены с меньшей закупочной стоимостью. Сравните полученные показатели общих расходов. Тот показатель (EOQ или точка изменения цены), который даст наименьшие общие расходы, и будет оптимальным объемом партии.

Когда стоимость хранения выражается как процент от закупочной цены, то процедура определения оптимального объема заказа такова:

1 Начиная с наименьшей цены, рассчитайте EOQ для каждого диапазона цен, пока не найдете реальный EOQ (т.е. пока полученный EOQ не попадет в реальный диапазон объема для своей цены).

2 Если реален EOQ для самой низкой цены, то он будет оптимальным объемом заказа. Если EOQ не попадет в диапазон минимальных цен, то сравните общие расходы в точках изменения цены для всех меньших цен с показателем общих расходов для самого большого реального EOQ. Тот объем, который даст минимальную общую стоимость, и будет оптимальным.

2014-02-05

2014-02-05 5136

5136