Тема 12. ПЛАНУВАННЯ І КОНТРОЛЬ ОНОВЛЕННЯ ПРОДУКЦІЇ

Контрольні запитання

1. Поясніть суть та основні завдання фінансової стратегії підприємства?

2. Поясніть, як формується фінансова політика підприємства?

3. Яка мета та основні завдання фінансового планування на підприємстві?

4. Які методи застосовують у процесі розроблення фінансових планів?

5. Які складові фінансового плану підприємств державної форми власності?

6. Яка найбільш поширена форма фінансового плану підприємства не-державної форми власності?

7. Поясніть поняття «криза ліквідності».

8. Що розуміється під оперативним фінансовим планом?

9. Поясніть призначення касового плану?

10.Поясніть особливості планування прибутку?

11.Поясніть які умови прибутковості підприємства? Як виконується ана-ліз «витрати - обсяг - прибуток», його суть і застосування?

12.Як виконується оцінка фінансового становища підприємства? Які гру-пи оцінних показників і які розрахунки виконуються?

Під впливом науково-технічного розвитку відбувається швидке старіння продукції (скорочення її життєвого циклу). Кожен новий життєвий цикл продук-ції за своїми рисами і окремими параметрами схожий на попередній і разом із тим він неповторний, своєрідний, у ньому вже закладено попередній досвід і всі технічні та організаційні досягнення. Категорія життєвого циклу продукції є ши-роковикористовуваною формою опису процесу реалізації та поширення новов-ведень. Разом із тим в економічній літературі найчастіше розглядаються саме життєві цикли продукції. Проте одночасно із даними циклами існують й інші цикли, наприклад, цикли випуску продукції, цикли експлуатації обладнання, цикли перетворення вихідних матеріалів у напівфабрикати та готову продукцію.

Протягом свого життя продукція на ринку переживає декілька етапів. При плануванні необхідно розрізняти у кожному циклі ці етапи. По-перше, етап впровадження, коли товар є новинкою і потрібен певний час та значні грошові затрати (особливо на рекламу), щоб довести споживачеві його комерційні переваги. На даному етапі зазвичай виникають досить великі витрати виробництва і прибуток при цьому малий чи, навіть, від’ємний. По-друге, етап росту, коли ви-знання товару на ринку супроводжується стрімким зростанням попиту на нього. На даному етапі здійснюються модифікації базової моделі продукту, формується плановий діапазон цін. По-третє, етап зрілості, коли обсяг продажу товару, досягнувши його максимального значення, починає поступово скорочуватися. Подальше просування товару на ринок ускладнюється і набуває надзвичайно жорст-кого конкурентного характеру. І, нарешті, четвертий етап - старіння, коли попит на товар на ринку неухильно падає. Скорочується обсяг виробництва даного товару, а потім зовсім припиняється випуск цієї продукції.

При плануванні підприємством розробки нових товарів необхідно, насам-перед, з’ясувати, на якій стадії життєвого циклу знаходяться його аналоги, вже представлені на ринку. Включаючись у виробництво товару, який перебуває на стадії зрілості, підприємство ризикує з’явитися на ринку в той момент, коли

почнеться стадія старіння і попит на даний товар падатиме. Здругого боку, не-вірно визначивши стадію росту товару - аналогу, прийнявши її, наприклад, за настання зрілості, можна втратити можливість збільшення обсягів продаж під-приємства. Таких випадків багато, і тому необхідно правильно передбачати динамку та тривалість життєвого циклу продукції.

Не менш серйозною помилкою є ігнорування життєвого циклу при розро-бці стратегії оновлення асортименту підприємства. Не можна допускати, щоб обсяги продажів, додержуючись геометрії кривої життєвого циклу, значно зни-жувалися. Важливо підтримувати обсяг продаж на певному, досить стабільному рівні. Для цього підприємству необхідно забезпечити впровадження та збіль-шення випуску модифікованого (оновленого) товару, розробленого до настання старіння попереднього товару (рис. 12.1).

Для того, щоб досягти стабільності в продажах (підтримуючи чи збіль-шуючи рівень П0), розробку нового (оновленого) товару слід починати ще до того моменту, коли попередній вступає в стадію зрілості. У протилежному ви-падку будуть безповоротно втрачені час і конкурентоспроможність.

Рис. 12.1 - Крива зв’язку життєвих циклів товарів на ринку

Перед прийняттям стратегічного рішення щодо впровадження нового виробу проводиться ідентифікація стадії його життєвого циклу. У процесі ідентифікації одну стадію відрізняють від іншої за допомогою таких основ-них показників як відсоток зростання обсягів продажу, конкурентна позиція, привабливість ринку та інші.

Для прикладу розглянемо, як використовується портфельна модель Мак-Кінсі при плануванні оновлення продукції.

Кола на матриці (рис. 12.2) показують положення продукту відносно при-вабливості ринку та конкурентної позиції. Діаметр кола пропорційний плановому обсягу продажів. Стрілками вказано етапи життєвого циклу, які проходить нова продукція від планування її впровадження до виходу з ринку. Для кожної стадії планують необхідні заходи і дії, починаючи із підтримки, закріплення, інвестування та закінчуючи виходом із ринку.

Отже, в основі планування виробництва оновленої продукції лежить кон-цепція життєвого циклу продукції. Криві життєвого циклу продукції показують,

що при зменшенні попиту на один вид продукції підприємство повинно вчасно спланувати випуск іншого виду товару (рис. 12.1). Проте дані криві не можуть із певною точністю передбачати, коли закінчиться одна стадія та почнеться насту-пна, як довго вона буде тривати та який дохід зможе отримати підприємство. Тому довгострокове планування випуску продукції повинно бути доповнено короткостроковим.

Випуску нової та оновленої продукції передує великий комплекс робіт, що має назву підготовка виробництва. У сучасних умовах створення принципо-во нової продукції повинно базуватись на використанні маркетингових дослі-джень, відкриттів та винаходів. Це передбачає тісний зв’язок етапів наукових досліджень із стадіями підготовки виробництва, що дозволяє поєднати в єдину систему всі роботи, які спрямовані на отримання кінцевого результату - осво-єння серійного (масового) випуску нового виробу.

Рис. 12.2 - Портфельна модель «Мак-Кінсі»

За складом і завданнями планових робіт, які виконуються у процесі ство-рення, підготовки виробництва та освоєння нової продукції виділяють такі їх ви-ди: науково-дослідні, конструкторські та технологічні, організаційно-планові, роботи матеріально-технічного, економічного та соціально-психологічного характеру.

Роботи, які виконуються в процесі розробки та постановки продукції на виробництво, спрямовані на вирішення наступних основних завдань:

• забезпечення потреб у новій продукції внутрішніх споживачів та екс-порт даної продукції;

• створення і виробництво продукції високого технічного рівня та якості, конкурентоспроможної на внутрішньому і зовнішньому ринках;

• скорочення термінів розробки та освоєння виробництва нової продукції;

• забезпечення стабільності (та покращення у відповідності до умов ринку) показників якості продукції та ефективної її експлуатації;

• забезпечення та підвищення конкурентоспроможності підприємства, що випускає дану продукцію;

• завоювання прихильності споживачів до продукції підприємства та створення його позитивного іміджу.

План оновлення продукції складається на основі завдань стратегічного плану. У розширеному варіанті план оновлення продукції повинен містити такі розділи:

• якісні та структурні зміни «портфеля» продукції підприємства;

• економічна ефективність виробництва нової (оновленої) продукції;

• норми і нормативи;

• виробництво та реалізація продукції;

• матеріально-технічне забезпечення виробництва нової продукції;

• персонал і оплата праці;

• витрати виробництва нової продукції, прибутки, рентабельність.

Вихідними даними для планування технічної підготовки виробництва є планові завдання розробки й освоєння виробництва нової продукції; планові нормативи для визначення обсягу і трудомісткості робіт кожного етапу техніч-ної підготовки.

Розрізняють два типи нормативів технічної підготовки виробництва: об’ємні і трудові. За допомогою перших встановлюється обсяг робіт у натуральному вимірі, а за допомогою других - у нормо-годинах.

До об’ємних нормативів відносяться: кількість оригінальних деталей, які припадають на виріб відповідної групи складності; кількість технологічних карт на одну деталь за видом обробки; коефіцієнти технологічної оснащеності за видами обробки; типовий розподіл деталей, технологічних процесів і осна-щення за групами складності.

До трудових нормативів відносять трудомісткість конструкторських, кре-слярських, копіювальних та інших робіт із проектування оригінальної деталі, трудомісткість проектування технологічного процесу й оснащення на одну ори-гінальну деталь тощо.

Кількість оригінальних деталей у виробі залежить від його конструктив-ної складності та новизни.

Після визначення обсягу конструкторських і технологічних робіт розра-ховується їхня трудомісткість. Для цього необхідні нормативи трудомісткості за групами складності: на проектування однієї оригінальної деталі; на розробку одного технологічного процесу за видами обробки; на проектування та вигото-влення однієї одиниці технологічного оснащення за видами; на наладку одного технологічного процесу за видами обробки. Ці нормативи носять галузевий характер і встановлюються різними методами на основі аналізу й узагальнення фактичних даних проектних організацій і підприємств галузі. При відсутності відповідних нормативів обсяги робіт і їхня трудомісткість визначаються шляхом експертної оцінки.

На основі встановленої за нормативами трудомісткості робіт може бути розрахований цикл (тривалість) кожного етапу технічної підготовки виробниц-тва у календарних днях (Тц).

Розрахунок проводиться за формулою [11]:

|

(12

де τі - трудомісткість стадії (етапу), людино-годин;

Чі - чисельність робітників, які одночасно виконують дану стадію (етап) ро-біт, чол.;

Тзм - тривалість зміни, годин;

Кв.н - коефіцієнт виконання норм;

k2 - коефіцієнт, який враховує додатковий час на узгодження, затвердження, внесения змін у технічну документацію та ін., що не передбачені нормативами (k2 = 1.1 4 - 1.5);

k3 - коефіцієнт переведения робочих днів у календарні:

k3 = Дк/ Др(Др - число робочих днів у плановому році;

Дк - число календарних днів у плановому році).

Зазвичай кількість виконавців визначається на основі практичних розра-хунків. Якщо величина Тц задана, то за вищенаведеною формулою визначається кількість виконавців.

Після цього розробляється основний плановий документ - генеральний план-графік технічної підготовки виробництва нового виробу, який визначає послідовність робіт і загальну тривалість циклу технічної підготовки виробництва.

Кількість стадій і обсяг робіт із підготовки виробництва на підприємстві різні. Вони залежать від розподілу даних робіт між замовником, проектною ор-ганізацією та підприємством-виробником, від типу виробництва і складності виробу. Тому графік проектних робіт не відображає всього змісту робіт по різних виробах.

12.2. Планування витрат на підготовку й освоения виробництва нової продукції

На етапах розробки нової продукції, коли немає комплекту технічної до-кументації та нормативної бази, витрати, пов’язані з цим, визначаються як прогнозы величини. Тому при плануванні собівартості нових виробів важливо ознайомитися із основними принципами та методами щодо визначення величини витрат, пов’язаних із впровадженням у виробництво нових виробів.

Планування науково-технічної підготовки виробництва нової продукції охоплює всі стадії та етапи і включає: розробку планів виконання робіт по кож-ній стадії та їхнє взаємоузгодження; складання зведеного плану-графіка або ко-ординаційного плану підготовки виробництва, який забезпечував би своєчас-ний вихід на серійний чи масовий випуск виробів; розробку кошторису витрат на підготовку виробництва.

При підготовці особливо складних виробів розробляється самостійна ці-льова програма, що включає роботи, які виконуються всіма організаціями та пі-дприємствами-виконавцями. Вона розробляється на увесь цикл розробки і освоєння продукції та передбачає ресурсне забезпечення всіх видів робіт. Як правило, вона має вигляд матриці, в якій по вертикалі перелічені завдання, що включені в програму, а по горизонталі - організації та форми їхньої участі.

На стадії розробки технічного завдання є дуже обмежене коло даних, тому розрахунки окремих показників носять орієнтовний характер, широко вико-ристовуються методи екстраполяції, моделювання, аналогів і т. д. А при офор-мленні результатів науково-дослідних робіт (НДР), розрахунки, що обґрунто-вують доцільність проведення дослідно-конструкторських робіт та впрова-дження об’єкта у виробництво, повинні бути виконані значно точніше, із вико-ристанням обсягу інформації, накопиченого в процесі НДР. На цій стадії мо-жуть широко використовуватися методи математичного моделювання, з ураху-ванням ієрархічної схеми об’єкта, його основних конструкторських характеристик, результатів дослідження фізичних моделей і т. д.

Здійснення планування процесу освоєння виробництва передбачає ви-вчення та виявлення характерних особливостей практики початкового етапу виробництва, максимально повне урахування закономірностей руху параметрів даного процесу, визначених на основі аналізу їх реальної поведінки.

Загальною економічною закономірністю періоду освоєння випуску нової техніки є наявність підвищених витрат початкового виробництва.

Численними дослідженнями вітчизняних і зарубіжних економістів вста-новлено, що вироби, які відрізняються абсолютним рівнем собівартості та тру-домісткості, мають однотипну динаміку їхнього зниження на етапі освоєння. Емпіричним шляхом було отримано ряд залежностей, які в узагальненому ви-гляді представляються як теорія «кривих освоєння».

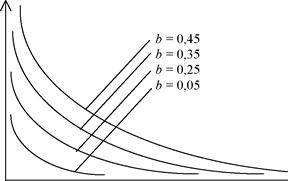

Ступінь освоєння виробу залежить від кількості виготовлених виробів із початку виробництва. Існує певна кореляційна залежність між порядковим номером виробу та його трудомісткістю. Аналогічна залежність існує між номерами виробів і собівартістю. Дана залежність визначається формулами [11]:

Ci =C1Ni-b; Ti =T1Ni-b, (12.2)

де Сi; Ті - собівартість і трудомісткість Ni-го виробу з моменту початку випуску ви-робів;

С1; Т1 - собівартість і трудомісткість першого випущеного виробу (трудоміст-кість у момент початку освоєння);

Ni - номер виробу з початку випуску;

b - показник ступеня.

Показник ступеня b характеризує крутизну кривої освоєння. Величина b досить вузько обмежена - (0,25 - 0,45) (рис. 12.3).

Для кожного підприємства цей показник розраховують на основі досвіду освоєння виробництва виробів, що випускалися раніше.

|

| Т1/Т і |

Рис. 12.3 - Залежність трудомісткості від обсягу випуску при різних характеристиках кривих освоєння [11]

При плануванні трудомісткості та собівартості нових виробів необхідно брати до уваги значення коефіцієнта освоєння та характер кривої освоєння. Зни-ження трудомісткості залежить від коефіцієнта освоєння (kос), який показує, в скільки разів зменшується трудомісткість при кожному подвоєнні числа випу-щених виробів. Наприклад, якщо трудомісткість першого виробу дорівнює 100 нормо-годин, то при найбільш характерній кривій освоєння (kос = 0,8) трудо-місткість другого виробу буде дорівнювати 80, четвертого - 64, восьмого - 51,2 нормо-год і т. д. Чим менше kос (і відповідно більше показник b), тим більші зби-тки понесе підприємство на етапі освоєння, оскільки кінцева трудомісткість до-сягається пізніше, тобто період освоєння збільшується. Дослідження показують, що початок серійного виробництва до моменту 80%-ої готовності спеціального обладнання й оснащення призводить до підвищення витрат; що криві освоєння є більш пологими тому, що менший кут нахилу відповідає меншим значенням по-казника ступеня b, і саме їм надається перевага. Вихідна трудомісткість у цьому разі (з початку освоєння) є значно меншою завдяки кращій підготовці виробниц-тва, чим при кривих освоєння, які круто понижуються. Таким чином, правильна організація та планування підготовки та освоєння виробництва призводить до значної економії, оскільки початкова трудомісткість мало відрізняється від кін-цевої.

На кожній кривій освоєння можна відмітити характерні для даного типу ви-робництва точки переходу від крутої ділянки гіперболи - ця ділянка характеризує період власного освоєння - до пологої її гілки, що відповідає наближенню до вста-новленого випуску.

У лінійній системі координат для малих значень Ni досить важко визна-чити ординату - трудомісткість виробу (Ті). Також при наближенні до кінця пе-ріоду освоєння криві освоєння можуть бути досить близько розташовані одна біля одної, що практично унеможливлює визначення трудомісткості виробів для різних кривих освоєння.

Зображення кривих освоєння у прямокутних координатах із логарифміч-ними шкалами виключає цей недолік.

Зниження собівартості, розрахованої у вигляді суми змінних та умовно-постійних витрат залежно від часу, що минув із початку освоєння, показано на рис. 12.4.

У тих випадках, коли освоєння принципово нової продукції відбувається на підприємствах серійного типу виробництва без попереднього відпрацювання у дослідному виробництві, має місце нерівність:

Сосер >Содосл, (12.3)

де Сосер, Содосл - відповідно значення собівартості одного й того ж виробу у почат-ковий період часу в серійному і дослідному виробництві.

Рис.12.4 - Графік зміни собівартості за різних характеристик кривих освоєння (для виробів А, В, С, D)

Процес освоєння виробництва можна вважати закінченим, коли трудоміс-ткість чи собівартість стануть відповідати плановим.

12.2.1. Особливості калькулювання нових виробів. Номенклатура статей кошторису витрат на підготовку виробництва нової продукції (за економіч-ними елементами):

• матеріальні затрати;

• витрати на оплату праці;

• відрахування на соціальні заходи;

• амортизація;

• інші операційні витрати. Номенклатура калькуляційних статей витрат на підготовку виробництва:

• прямі матеріальні витрати;

• прямі витрати на оплату праці;

• інші прямі витрати;

• загально-виробничі витрати.

В окремих галузях економіки номенклатура калькуляційних статей відхи-ляється від наведеної з урахуванням специфіки підготовки виробництва нової продукції. Тому склад статей калькулювання виробничої собівартості нової продукції встановлюється підприємством.

12.3. Об’ємно-календарне планування підготовки виробництва нової продукції

Об’ємно-календарне планування (ОКП) підготовки виробництва перед-бачає доведения до підрозділів і безпосередніх виконавців тематики та номенк-латури робіт із підготовки виробництва, проведения необхідних розрахунків із обсягу робіт, складання графіків виконання останніх.

Розуміння процесу об’ємно-календарного планування підготовки виробництва нового виробу дозволяє менеджерам підприємства виділяти відповідні етапи діяльності, що пов’язані із виробництвом нової продукції: вибір та об-ґрунтування тактичних дій підприємства (з концентрацією уваги на задово-лення потреб ринку новими високоякісними товарами); обґрунтування форми організації підготовки виробництва; визначення логістичної схеми руху мате-ріальних потоків; розробка основних календарно-планових нормативів; опера-тивне планування роботи виробничих підрозділів; організаційна підготовка виробництва; безпосередня організація оперативної роботи; поточний контроль та регулювання ходу підготовки виробництва нового продукту.

За умов становлення ринку важливим є скорочення термінів технічної пі-дготовки з метою прискорення впровадження досягнень науки та техніки у ви-робництво; зменшення витрат на виробництво; підвищення якості робіт та своє-часного зайняття власної ринкової ніші.

Із метою скорочення термінів підготовки використовується метод парале-льного та паралельно-послідовного ведения робіт. Паралельне та паралельно-послідовне виконання всіх робіт скорочує терміни технічної підготовки й освоения нової продукції. У результаті поєднання різних стадій проектування зага-льний цикл підготовки різко скорочується.

Організація робіт із технічної підготовки виробництва базується на послі-довному чи паралельно-послідовному виконанні робіт по стадіях і етапах.

Послідовне виконання полягає в тому, що кожна наступна стадія (етап) починається тільки після повного завершения попередньої. У цьому разі загаль-ний цикл технічної підготовки виробництва у календарних днях визначається за формулою:

(12.4)

(12.4)

де n - кількість стадій (етапів) технічної підготовки виробництва нової продук-ції.

Цикл технічної підготовки можна скоротити шляхом скорочення циклу виконання окремих стадій або частковим поєднанням виконання стадій. При цьому дотримуються правила: якщо наступна стадія (етап) більш тривала, то ЇЇможна починати майже одночасно з попередньою; якщо наступна стадія менш тривала, то ЇЇпочаток потрібно змістити вправо по шкалі часу у відношенні до початку пов’язаної з нею попередньої стадії.

Цикл технічної підготовки виробництва нової продукції при поєднанні за часом стадій (етапів) визначається за формулою:

, (12.5)

, (12.5)

де К4 — середній коефіцієнт паралельності виконання стадій (етапів) технічної підготовки виробництва в залежності від конкретних умов виробництва (к4 = 0,3 ÷ 0,7).

Із метою координації у часі стадій і етапів підготовки виробництва скла-даються (з урахуванням можливого поєднання часу їх виконання) графіки під-готовки виробництва, що дозволяє відобразити календарні терміни початку та завершения, цикли стадій і етапів, а також всю підготовку виробництва.

12.4. Сітьові методи планування підготовки виробництва та освоения нових виробів

Сітьове планування - одна з форм графічного відображення змісту робіт і тривалості виконання планів і довгострокових комплексів проектних, плано-вих, організаційних та інших видів діяльності підприємства, яка забезпечує на-ступну оптимізацію розробленого графіка на основі економіко-математичних методів та комп’ютерної техніки. Разом із лінійними графіками та табличними розрахунками сітьові методи планування знаходять широке використання при розробці перспективних планів та моделей створення складних виробничих систем та інших об’єктів довгострокового використання. Сітьові плани робіт під-приємств із створення нової конкурентоспроможної продукції містять не тільки загальну тривалість всього комплексу проектно-виробничої та фінансово-економічної діяльності, але й тривалість та послідовність здійснення окремих процесів чи етапів, а також потребу в необхідних економічних ресурсах.

Сітьова модель - множина поєднаних між собою елементів для опису те-хнологічної залежності окремих робіт і етапів майбутніх проектів.

Основним плановим документом системи сітьового планування є сітьо-вий графік, що являє собою інформаційно-динамічну модель, яка відображає всі логічні взаємозв’язки та результати робіт, необхідних для досягнення кінце-вої мети планування.

Роботами у сітьовому графіку називаються будь-які виробничі процеси чи інші дії, які призводять до досягнення певних результатів, подій. Роботою слід вважати і можливі очікування початку наступних процесів, пов’язані із перервами чи додатковими витратами часу.

Подіями називаються кінцеві результати попередніх робіт. Подія являє собою момент завершения планової дії. Події бувають початковими, кінцевими, простими, складними, проміжними, попередніми, наступними і т.д.

На всіх сітьових графіках важливим показником є шлях, що визначає по-слідовність робіт чи подій, в якій результат однієї стадії збігається із початко-вим показником наступної за нею іншої фази. На будь-якому графіку прийнято розрізняти декілька шляхів:

• повний шлях від початкової до кінцевої події;

• шлях, що передує даній події від початкової;

• шлях, наступний за даною подією до кінцевої;

• шлях між декількома подіями;

• критичний шлях від початкової до кінцевої події максимальної трива-лості.

Сітьові моделі використовуються на вітчизняних підприємствах при пла-нуванні підготовки виробництва та освоєнні нових виробів. Сітьове планування дозволяє не тільки визначати потреби різних виробничих ресурсів у майбут-ньому, але й координувати їхнє раціональне використання на даний момент.

Найважливішими етапами сітьового планування випуску нового виробу є такі:

• розділ комплексу робіт на окремі частини і їхнє закріплення за вико-навцями;

• виявлення й опис кожним виконавцем усіх подій і робіт, необхідних для досягнення поставленої мети;

• побудова первинних сітьових графіків і уточнення змісту планових ро-біт;

• об’єднання окремих частин сіток і побудова зведеного сітьового графі-ка виконання комплексу робіт;

• обґрунтування чи уточнення часу виконання кожної роботи у сітьовому графіку.

На початку сітьового планування випуску нового виробу необхідно ви-явити, якими подіями буде характеризуватися комплекс робіт. Кожна подія повинна встановлювати завершеність попередніх дій. Усі події і роботи, що вхо-дять у заданий комплекс, рекомендується перераховувати у порядку їхнього виконання, проте окремі з них можуть виконуватися одночасно.

Далі проводиться побудова первинних сітьових графіків, їх перевірка та об’єднання окремих сіток у зведену модель.

Завершальним етапом сітьового планування є визначення тривалості ви-конання окремих робіт чи сукупних процесів. Для встановлення тривалості будь-яких робіт необхідно, насамперед, користуватися відповідними нормативами чи нормами трудових затрат. А у разі відсутності вихідних нормативних даних тривалість усіх процесів і робіт може бути встановлена різними методами, у тому числі і за допомогою експертних оцінок. По кожній роботі, як правило, дається декілька оцінок часу: мінімальна, максимальна та найвірогідніша. Отримана найвірогідніша оцінка часу не може бути прийнята як нормативний показник часу виконання кожної роботи, оскільки у більшості випадків дана оцінка є суб’єктивною і багато у чому залежить від досвіду відповідального ви-конавця. Тому для визначення часу виконання кожної роботи експертні оцінки підлягають статистичній обробці.

На основі розрахунків тривалості виконання робіт можна також побуду-вати лінійну діаграму чи діаграму Ганта. Відмінною рисою такої діаграми є па-ралельно-послідовний порядок проведення робіт, що дозволяє скоротити зага-льну тривалість підготовки та терміни освоєння нового виробу у виробництві.

Розрахунки основних параметрів сітьових графіків використовуються при аналізі й оптимізації сітьових стратегічних планів.

Оптимізація сітьових графіків полягає у покращенні процесів плану-вання, організації й управління комплексом робіт із метою скорочення витрат економічних ресурсів і підвищення фінансових результатів при заданих плано-вих обмеженнях.

Застосовуються наступні способи оптимізації сітьових графіків: за крите-рієм мінімізації витрат часу на виконання окремих робіт, мінімізації витрат ма-теріальних ресурсів та за рахунок мінімізації вартості всього комплексу запла-нованих робіт.

Використання передових методів та технічних засобів у процесі плану-вання технічної підготовки виробництва дозволяє скоротити шлях від початко-вої її стадії - наукових досліджень до кінцевого результату - отримання нової продукції. Поряд із цим повинні скорочуватися питомі витрати на підготовку кожного нововведення.

2014-02-02

2014-02-02 1561

1561