В зависимости от технологических особенностей выемки угольного пласта очистным механизированным комплексом передвижка скребкового конвейера на новую рабочую позицию может осуществляться вслед за проходом комбайна с его изгибом или фронтально одновременно по всей длине лавы. В агрегатированных механизированных крепях скребковые конвейеры также служит опорной базой передвижки их секций, в комплектных - опорной базой для передвижки только скребковых конвейеров.

В составе отдельных лавных конвейеров очистных механизированных комплексов работает гидравлический телескопический привод, установленный на концевой головке между приводом и его переходной концевой секцией, который позволяет осуществлять продольное изменение длины рештачно-го става конвейера. Применение телескопического привода позволяет осуществлять механизированное плавное регулирование натяжение цепи, а также обеспечить возможность удлинения или укорачивания става конвейера. Величина продольной раздвижности с помощью телескопического привода может достигать 650-800 мм.

Некоторые скребковые передвижные конвейеры комплектуются аппаратурой автоматизированного контроля за его работой с одновременным выполнением дополнительных диагностических функций.

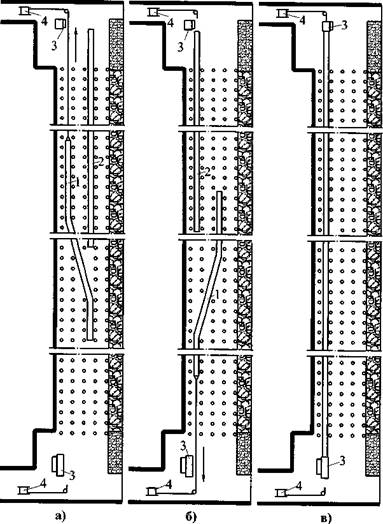

Передвижка изгибающих скребковых конвейеров в лаве с индивидуальной крепью осуществляются различными способами и средствами с применением стационарных гидродомкратов (рис. 7.17, 7.18) или переносных гидропередвижчиков (рис. 7.19, 7.21).

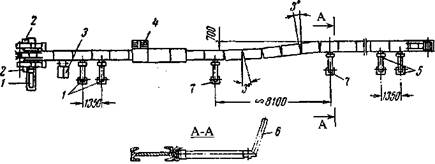

Рисунок 7.17 - Схема передвижки стационарным гидродомкратом ГП-1 УМ конвейера типа СП-63:1 - линейные домкраты для передвижки головного привода конвейера; 2 - стойки для крепления головного привода конвейера; 3 - насосная станция; 4 - комбайн; 5-линейные домкраты для передвижки концевой части конвейера; 6-распорная стойка; 7-линейные домкраты для передвижки става конвейера

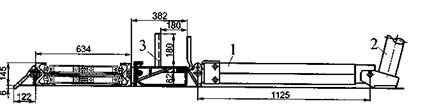

Рисунок 7.18 — Схема установки стационарного гидродомкрата ДС-2 при передвижке конвейера типа СП-64: 1 - домкрат передвижке конвейера; 2 -упорная стойка; 3 - навесное оборудование с желобом для кабелеукладчика

В качестве стационарного домкрата передвижки лавных скребковых конвейеров одинарной раздвижности используется его типы ГП-1УМ, ДС-2.

Основные технические характеристики домкрата типа ГП-1УМ:

- усилие прижатия при рабочем ходе, т:

прямом 4,44

обратном 3,07

— ход домкрата, мм 700.

Стационарный домкрат двойной раздвижности типа УГ массой 62 кг

обеспечивает рабочий ход до 800 мм.

Рисунок 7.19 - Схема передвижки изгибающегося скребкового конвейера в лаве при двусторонней выемке пологого пласта комбайном 1К-10У с применением переносного гидропередвижчика: 1 — комбайн; 2 - конвейер; 3 - зачи-стной лемех комбайна; 4- гидропередвижчик

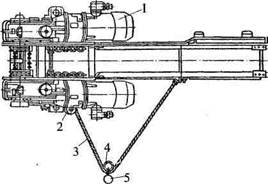

Рисунок 7.20 - Схема установки переносного гидропередвижчика ДГ-ЗМ:

1 - цилиндр; 2 - корпус; 3 - гидроблок с насосом; 4 - крышка; 5 - приводной

валик; 6 - электросверло; 7 - упорная стойка

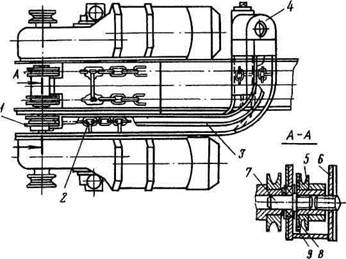

Рисунок 7.21 - Схемарычажно-гидравлического устройства для передвижки приводных головок скребковых конвейеров в лавах с индивидуальной крепью: 1 — перемещенный привод скребкового конвейера: 2 -рычаг; 3 — направляющая балка с опорами 4 и пазами 5; 6 - башмак с шарниром 7; 8 - шток стационарного гидродомкрата 9

Интервал между позициями установки гидропередвижчика по длине конвейера составляет 4-6 м в зависимости прежде всего от угла наклона очистной выработки.

В качестве переносных гидропередвижчиков используются их типы ДГ-ЗМ и ДГТ-1 соответственно с одинарной и двойной раздвижностями, основные технические характеристики которых приведены в таблице 7.6, а также модифицированный их аналог ДГ-5 с двойной раздвижностью.

Таблица 7.6 - Технические характеристики гидропередвижчиков

| Наименование параметра и единицы его измерения | Количественное значение параметра | |

| ДГ-ЗМ | ДГТ-1 | |

| Диаметр поршня, мм | 60; 90 | |

| Усилия штока при рабочем ходе и нагрузках, т: длительной кратковременной | 3,85 5,2 | 2,8; 6,3 3,8; 8,5 |

| Ход поршня, мм | 725 (365+360) | |

| Продолжительность выдвижения штока, с | ||

| Габаритные размеры, мм: длина ширина высота | ||

| Масса без рабочей жидкости, кг | 43,2 |

Состав и последовательность выполнения работ при передвижке в лаве изгибающегося {скребкового конвейера переносным гидропередвижчиком при комбайновой выемке:

- контроль за состоянием кровли и крепи;

— зачистка места под гидропередвижчик на новой рабочей позиции;

- установка (при необходимости) временной упорной стойки, предотвращающей отжатие рештачного става от забоя;

- снятие усилия прижатия конвейера;

— выбивка временной упорной стойки;

— подтягивание кабеля электросверла;

- переноска гидропередвижчика, электросверла и упорной стойки на новую рабочую позицию, установка их;

— после прохода комбайна управление электросверлом, контроль за передвижкой рештачного става и устойчивостью упорной стойки.

Полумеханизированная передвижка конвейера гидропередвижчиками весьма трудоемка. Иногда при благоприятных условиях для передвижки ставов скребковых конвейеров одновременно с выемкой угля комбайном используют передвижники челнокового типа, как показано на рисунке 7.22.

Не исключатся передвижка изгибающегося скребкового конвейера путем его расстыковкой на две части и их продольная перетяжка тяговыми канатными лебедками, как показано на рисунке 7.23 [20].

Приводные головки могут также передвигаться, в т.ч. и на разборных переносных конвейерах, с помощью привода, обводного блока, упорной стойки и каната (рис. 7.24).

Рисунок 7.22 - Схема передвижки изгибающегося скребкового конвейера передвижником челнокового типа: 1 - конвейер с зачистньш лемехом; 2 - комбайн с захватом 0,5 ми зачистным лемехом 3; 4 - опорная балка с роликом 5 челнокового передвижчика, прикрепленного к комбайну отрезком цепи 6

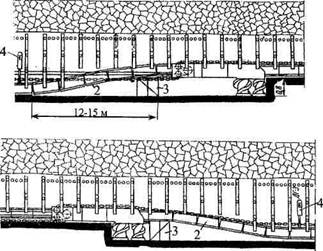

Преимущество изгибающихся неразборных скребковых конвейеров перед переносными состоит в значительном снижении трудоемкости работ по их передвижке к очистному забою на новую рабочую позицию без разборки. К их недостаткам следует отнести затруднения, связанные с возведением рам индивидуальной крепи для своевременного "подхвата" обнажаемой комбайном кровли в лаве на участке изгиба конвейера длиною 12-15 м.

Скребковые изгибающиеся конвейеры склонны к заштыбовке нижнего нерабочего тягового органа в результате налипания (чаще орошаемой) породоугольной мелочи и штыба на скребках, цепи и боковинах. Для устранения этого недостатка на приводных головках в местах входа порожней (холостой) ветви скребковой цепи в нижний желоб рештачного става размещают ограничительные пассивные эластичные чистяще-сбрасывающие породу и уголь устройства, что малоэффективно. Изоляция нижней ветви скребковой цепи от почвы пласта путем применения секций рештачного става закрытого типа с нижним днищем (поддоном) тоже не обеспечивает полного устранения заштыбовки конвейера. Наиболее эффективно для устранения этого недостатка целесообразно использовать активные способы расштыбовки, одни из которых с устройством (растыбовщиком) представлены на рисунке 7.25.

|

|

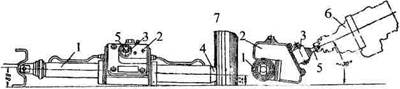

Рисунок 7.25 - Схема растыбовщика: 1 - приводная головка; 2 — круглозвен-ная цепь с консольными скребками; 3 -рештачный став растыбовщика с натяжной головкой 4; 5 - приводная звездочка на водиле б; 7 — вал звезды конвейера; 8 - диск в зацеплении с водилом при помощи выступов; 9 - срезной штифт, установленный в отверстиях звезды и промежуточного диска

Существуют различные модификации передвижных скребковых конвейеров для лав с индивидуальной крепью, но конструктивно-технологическая их основа остается неизменной.

Основные направления совершенствования лавных передвижных изгибающихся скребковых конвейеров:

- обеспечение самозагрузки отбитого угля путем снижения высоты рештачного става, создания устройств и приспособлений его полного подбора при передвижке конвейера;

- устранение попадания угля в нижнюю (холостую) ветвь рабочего органа (скребковой цепи);

- разработка надежных средств саморасштыбовки конвейера;

- обеспечение доступа к холостой ветви скребковой цепи конвейера;

- увеличение производительности конвейера при одновременном снижении энергозатрат на перемещение угля;

-разработка конструкций конвейеров с горизонтально замкнутыми складывающими скребковыми цепями, а также изменяющимися направлениями грузопотока;

- повышение износоустойчивости одновременно со снижением металлоемкости конвейеров;

- обеспечение приспосабливаемости к вертикальным и горизонтальным изгибам;

- создание средств надежного крепления и удержания конвейеров от сползания при их передвижке;

- повышение надежности и ремонтопригодности с учетом приспосабливаемости конвейеров к монтажу и демонтажу;

- унификация типоразмеров конвейеров и их составляющих блоков.

2014-02-02

2014-02-02 4164

4164