На основании изложенного скорость резания, допускаемая резцом, подсчитывается по следующей общей формуле.

С - постоянный коэффициент, характеризующий обрабатываемый материал и условия обработки,

Кv - обобщающий поправочный коэффициент на измененные условия обработки.

.

.

Методика назначения режимов резания

При назначении режимов резания следует соблюдать следующую последовательность:

1. Выбрать рациональную марку инструментального материала.

2. Выбрать оптимальные геометрические параметры резца.

3. Задаться максимально возможной глубиной резания.

4. По выбранной глубине резания назначают максимальную возможную подачу.

5. Назначают оптимальное значение периода стойкости.

6. Производят расчет допускаемой скорости резания (с учетом поправочных коэффициентов).

7. Корректировка скорости резания по числу оборотов станка. (По паспортным данным станка).

8. Проверка выбранных элементов режимов резания по мощности станка.

9. Подсчет машинного времени обработки.

Конструкции токарных резцов

Токарные резцы являются самым распространенным видом инструментов, применяемых в отрасли.

По направлению подачи резцы делятся на правые и левые.

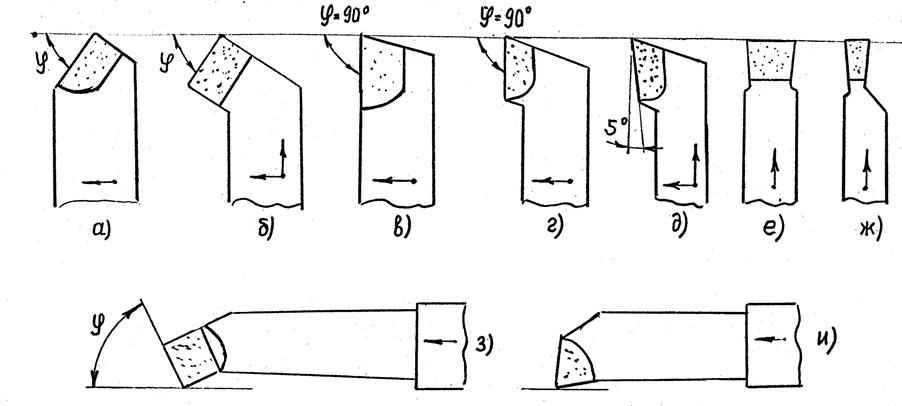

Основные типы токарных резцов следующие: (рис. 38.)

а) Проходной прямой,

б) проходной отогнутый,

в) проходной упорный,

г) проходной упорный отогнутый,

д) подрезной отогнутый,

е) прорезной (канавочный),

ж) отрезной,

з) расточной для сквозных отверстий,

и) расточной для глухих отверстий.

По форме сечения державки резцы делятся на прямоугольные и круглые.

Круглая форма сечения применяется для расточных резцов и резьбовых резцов для внутренних резьб.

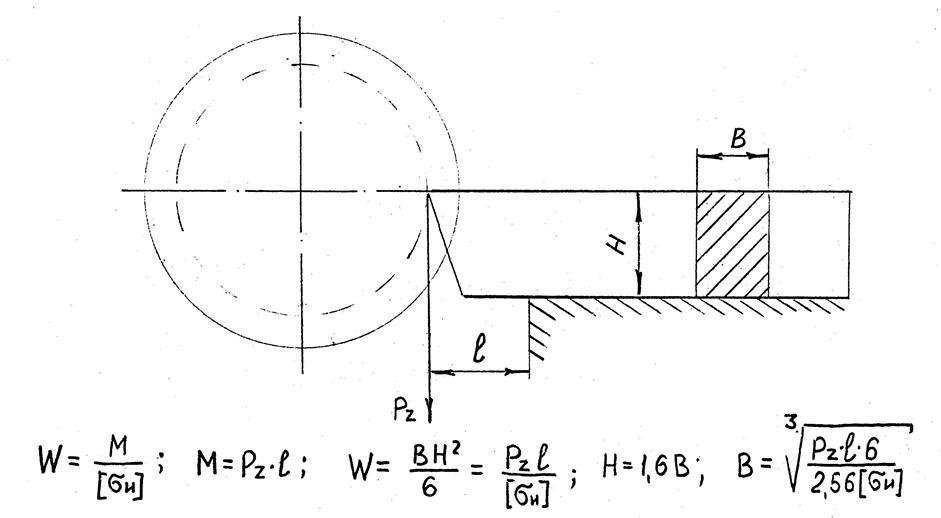

Размеры сечения державки определяют из условия прочности

,

,  , кгс×мм - изгибающий момент (рис. 39.)

, кгс×мм - изгибающий момент (рис. 39.)

W - момент сопротивления, мм3

Рис. 38. Основные типы токарных резцов.

Рис. 39. Схема к расчету державки резца на прочность.

Для прямоугольного сечения

; обычно Н = 1,6B, тогда

; обычно Н = 1,6B, тогда

, мм.

, мм.

Для державок круглого сечения

, мм.

, мм.

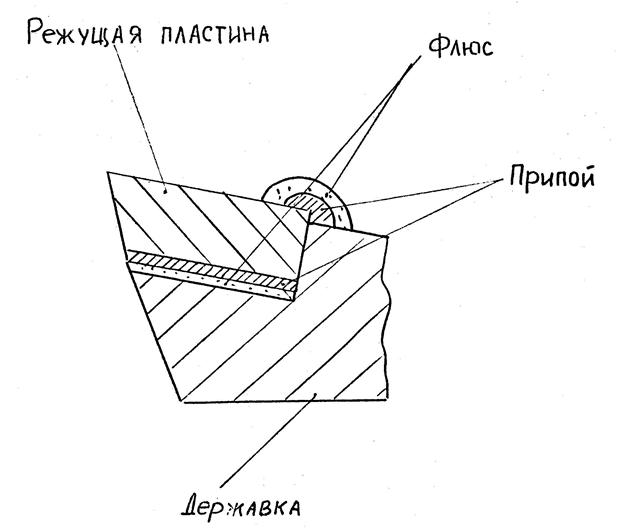

Размеры сечений резцов стандартизованы и приведены в соответствующих стандартах. По способу крепления режущих пластин к державке резцы делятся на напайные и механическим креплением. Припаивание твердосплавных пластин осуществляется на установках ТВЧ. В качестве припоя служит медь, латунь или специальные сплавы. В качестве флюса используется техническая бура или специальные флюсы, например: Ф100. (рис. 40.).

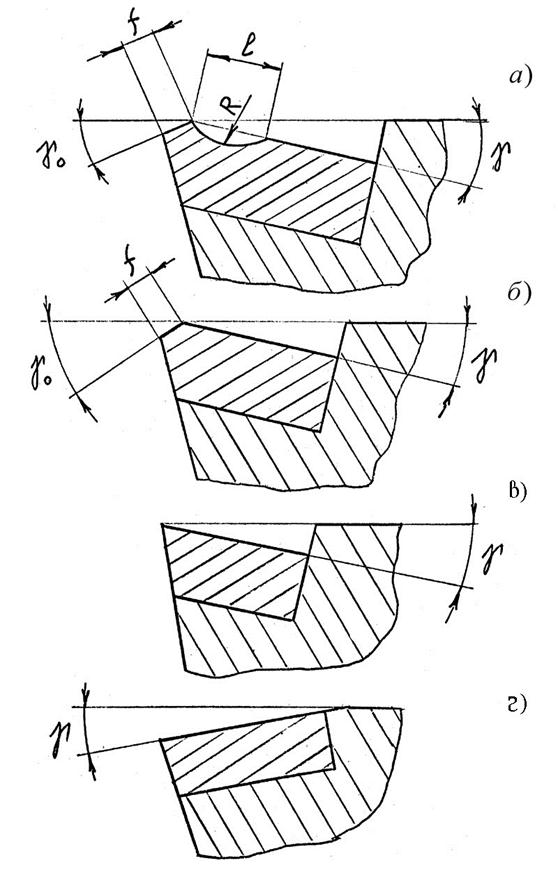

Для твердосплавных напайных резцов рекомендуются следующие формы передней поверхности. (рис. 41.)

а) g° = - 3-5°; f = 0,2-0,5 мм.

б) Для обработки пластичных материалов с sв £ 80 кгс/мм2 с s < 0,3 мм/об; l =2-2,5 мм; R @ 2l.

в) Для обработки пластинных хрупких материалов при прерывистом резании.

г) Для обработки хрупких материалов и пластичных материалов с sв £ 80 кгс/мм2 при чистовых режимах работы.

д) Для обработки пластичных материалов с sв > 80 кгс/мм2 и для работы в условиях прерывистого резания. Формы твердосплавных режущих пластин для напайных инструментов определены ГОСТ 2209-69.

Припаивание пластин к державкам и последующие охлаждения и заточка инструментов зачастую приводит к образованию трещин в плаcтинах. Этих недостатков лишены инструменты с механическим

Рис. 40. Крепление режущих пластин припаиванием.

Рис. 41. Формы передней поверхности твердосплавных резцов.

креплением многогранных неперетачиваемых пластин (МНТ).

В зависимости от способа крепления пластины бывают без отверстия и с отверстием.

Формы режущих пластин определены ГОСТ 19042 – 80, – ГОСТ 19086 – 80. Формы пластин из сплавов МС регламентированы ТУ – 48 – 19 – 307 – 80.

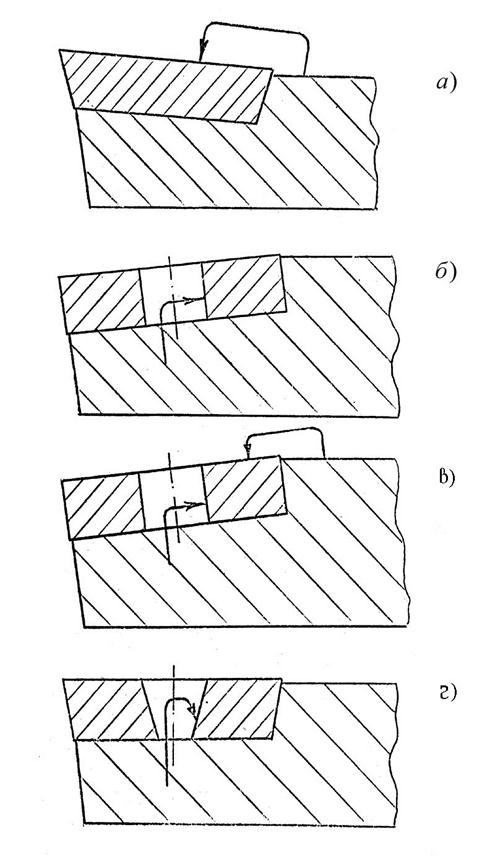

Основные схемы механического крепления пластинок следующие (Рис. 42).

а) Прижим пластин к опорной плоскости со стороны передней поверхности (для пластин без отверстия).

б) Прижим пластины через отверстие к боковым (упорным) поверхностям.

в) Одновременный прижим пластины к опорной и боковым поверхностям.

Наиболее распространены следующие формы пластин: (Рис. 43).

Формы пластин характеризуются следующими размерами:

D - Диаметр вписанной окружности,

l - длина режущей кромки,

R - радиус закругления переходного лезвия,

S - толщина пластины.

В зависимости от точности основных размеров пластин различают четыре степени точности:

1. Нормальная (U) – шлифованные по ленточке и опорным поверхностям.

2. Повышенная степень точности (М), то же, что и U, но с более жесткими допусками.

3, Высокая степень точности (G) – шлифованные по опорным и боковым поверхностям.

4. Особо высокая степень точности (С) то же, что G, но с более жесткими допусками.

2014-02-02

2014-02-02 3502

3502