Техническая характеристика электропарового утюга

Утюги и гладильные столы

Для выполнения влажно-тепловой обработки (получение складок, сборок, дублирования, отпаривания и др.) на труднодоступных участках швейных изделий применяют утюги: с электро-и паровым обогревом; пароэлектрические и электропаровые.

Гладильная поверхность в утюгах с электрообогревом нагревается с помощью электронагревательных элементов, а увлажнение полуфабриката осуществляется распылением воды на поверхности обрабатываемой ткани или предварительным ее увлажнением. Недостатком такого утюга является необходимость дополнительного нагревания материала после его увлажнения для испарения воды.

При использовании пароэлектрических утюгов увлажнение ткани осуществляется паром, который создается в парообразователе утюга. Недостаток такого утюга – необходимость периодического наполнения парообразователя водой, а также — периодической его очистки от накипи, образуемой при испарении воды в нем. Эти утюги (как и утюги с электрообогревом) наиболее распространены не только в промышленности, но и в быту.

В электропаровых утюгах для увлажнения полуфабриката по специальному шлангу подводится пар, а для повышения температуры нагревания гладильной поверхности утюга устанавливаются электронагревательные элементы. Для таких утюгов требуется устанавливать централизованные или индивидуальные парообразователи.

В утюгах с паровым обогревом нагревание материала и увлажнение полуфабриката осуществляются паром, подводимым по специальному шлангу к утюгу. Но при использовании таких утюгов ограничивается ассортимент обрабатываемых материалов.

Электропаровые утюги. В таких утюгах пар может поступать от утюжильного стола или индивидуального парогенератора. Техническая характеристика промышленного электропарового утюга с терморегулятором марки УПП-М представлена ниже.

Напряжение питания, В – 220

Мощность, кВт – 1

Температура нагрева поверхности, °С – 100...240

Время нагревания гладильной поверхности утюга до температуры 200°С, мин – 10

Перепад температуры гладильной поверхности, °С. 10

Рабочее давление пара, МПа...... 0,2...0,5

Расход пара, кг/с............................ 0,00083

Масса, кг...................................... 2,4*

Размеры, мм................................. 240 х 125 х 153

* Допустимые отклонения ±5%.

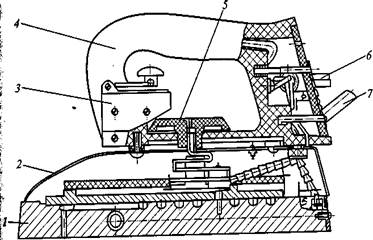

Утюг УПП-М (рис. 27) состоит из гладильной плиты 1, крышки 2, ручки 4, терморегулятора 5, переключателя 3, провода с вилкой 6 и паропроводного рукава 7.

Рис. 27. Утюг.

Оборудование подготовительного цеха.

Оборудование складского и подготовительного производства

Оборудование для хранения и разбраковки материалов. Материал поступает на швейное предприятие в рулонах или кипах. После разгрузки с автомобилей материал направляется в складское помещение для хранения или в подготовительный цех для промера, разбраковки и в раскройный цех для раскроя.

В складском помещении (или в подготовительном цехе) материал хранится в разбракованном или неразбракованном виде стационарно в штабелях, на стеллажах или др., а также механизировано на элеваторах, барабанах и др.

Хранение материала в штабелях является наиболее простым способом. При стеллажно-клеточном способе хранения рулоны 1 (рис. 9.4, а) материала или контейнеры 2 с материалом располагаются в стеллажах с ячейками. Хранение материала в рулонах может быть выполнено в стеллажах в форме елочки (рис. 9.4, б).

Барабанный способ хранения материала (рис. 9.4, в) позволяет подавать нужный рулон 1 ткани, уложенный в отведенную для него ячейку 3, механизировано с использованием электропривода 5, который поворачивает барабан на его оси 4.

Индивидуально рулоны / (рис. 9.4, г) материала могут храниться и механизировано подаваться в зону разгрузки при элеваторном способе хранения. Материал располагается в индивидуальных средствах хранения — люльках, установленных на звеньях цепи 6, расположенной на звездочках 7. С пульта управления вклю-

Материал поступает на швейное предприятие в рулонах или кипах. Который направляется в складское помещение для хранения или в подготовительный цех для промера, разбраковки и в раскройный цех для раскроя.

В складском помещении или в подготовительном цехе материал хранится в разбракованном или неразбракованном виде стационарно в штабелях, на стеллажах или др., а также механизированно на элеваторах, барабанах и др.

Хранение в штабелях является наиболее простым способом. При стеллажно-клеточном способе хранения рулоны 1 или контейнеры с рулонами (рисунок 1) располагаются в стеллажах с ячейками. Хранение материалов может быть выполнено в стеллажах в форме елочки (рисунок 2).

Барабанный способ хранения материала (рисунок 3) позволяет подавать нужный рулон 1 ткани, уложенный в отведенную для него ячейку 2, механизированно с использованием электропривода 3 который поворачивает барабан на его оси 4.

Индивидуально рулоны ткани могут хранится и механизированно подаваться в зону разгрузки при элеваторном способе хранения. Материал располагается в люльках, установленных на звеньях цепи 1 (рисунок 4), расположенной на звездочках 2. С пульта управления включается привод одной из звездочек, и материал перемещается по цепи.

Одной из работ подготовительного цеха является проведение разбраковки материалов:

- измерения ширины и длины;

- отметка недостатков и разноотеночности.

Для этого в подготовительном цехе используют браковочно-измерительные станки.

Станок имеет корпус, на фронтальной части которого установлена смотровая доска. Доска имеет, выполненное из стекла окно, которое подсвечивается снизу. Сверху, со стороны работающего, материал освещается люминесцентными лампами, установленными в светильник. Рулон материала размещается на станке, вращающейся в двух опорах, установленных на шарикоподшипниках. Станок оснащен линейкой, для визуального контроля ширины материала, счетчиком – для измерения длины, педалью, для перемещения материала сверху вниз.

Данные разбраковки заносят в паспорт рулона, который поступает на расчет полотен в настиле в процессе раскроя материала.

Оборудование раскройного производства

Настилание тканей. Детали, из которых изготавливается швейное изделие, вырезают из полотна материала. В швейном производстве при серийном изготовлении изделий детали раскраивают партиями. Для этого полотна материала укладывают в настиле с определенным количеством слоев. Настил материала выполняют на столе, обычно состоящем из набора секций. Ширина настилочного стола – 2 м, а высота – 0,9 м.

Материал на столе можно настилать вручную, раскладывая материал из рулона по всей длине, или механизированно с использованием транспортирующих рулон тележек, перемещающихся от привода или работающими.

После каждого прокладывания материала по краю настила полотна отрезают ножницами, концевой линейкой или специальными устройствами отрезания концов полотен.

Фирма «Семенов и К°» по лицензии фирмы «Инвестроника» (Испания) выпускает автоматизированный настилочно-раскройный комплекс АНРК для тканей, включающий в себя автоматизированную раскройную установку «Спутник», настилочную машину «Комета», изготавливаемую ОАО «Смоленский авиационный завод», производимую по лицензии фирмы «Бульмервек» (Германия). На настилочном комплексе настилается материал шириной до 1 и 1,7 м при длине стола 9...30 м. Высота настилания материала до 185 мм.

В настилочной машине «Комета» (рис. 9.7) настилание материала выполняется перемещением каретки 5 с полотном. Процесс настилания полотна оператор контролирует и управляет с пульта б, сидя в кресле 10 или стоя на площадке 11 и перемещаясь вместе с кареткой 5 и пультом 6. Полотно зажимается прижимными рамками Ри 4, расположенными по концам настила. В рамке 9 имеется тканеобрезное устройство 8, которое отрезает полотна при укладывании их в настил.

После расстилания полотна настил перемещается в зону его раскроя зажимом 4 с помощью транспортирующего механизма. Перемещение настила осуществляется по команде с пульта управления настилочной машины.

Способы раскроя материала. При раскрое тканей материал можно резать различными способами (рис. 9.8). Различают механические способы раскроя материала, термофизические и термомеханические. К механическим способам относятся простые, сложные, парные и комбинированные. В швейном производстве наиболее распространены пиление, резание ножницами и комбинированный способ. Простой механический способ резания в основном применяется при резании жестких материалов (например, изделий из кожи) одним из следующих способов: вырубанием, ножом и Катковым или ротационным.

При катковом способе выполняется раскрой одного полотна. Контур деталей повторяют резаки (ножи), установленные на поверхности стола. Каток, придавливая материал к ножам, вырезает детали.

В случае раскроя ротационным способом материал проходит между двумя катками, на одном из которых установлены резаки

2014-02-02

2014-02-02 4610

4610