Степень напряженности материала под действием приложенных к нему сил характеризуется в первую очередь напряжением.

Напряжение- это внутренняя сила, действующая на единицу площади сечения, препятствующая разрушению тела.

Например:

F=1 см2

F=1 см2

Внешняя

Р=1 Н сила Р=1Н

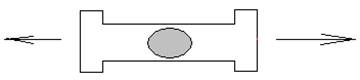

растягивающая сила Р=1Н, F=1 см2, то напряжение в сечении σ=P/F= 1Н/ см2 =104 Па. При работе металла при постоянных напряжениях и умеренных температурах его разрушение наступает при достижении напряжения равных пределу прочности материала - σВ. (σ =σВ)

| нагрузка |

удлинение

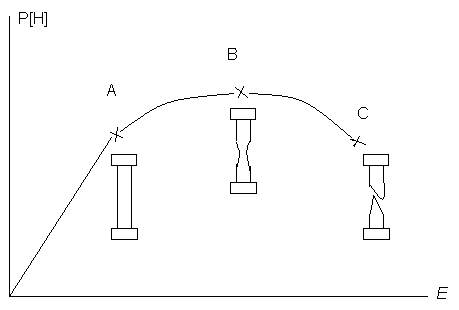

На практике для оценки надежности детали используется не σВ, а меньшая величина – предел текучести σS. (σS – напряжения, при которых появляются первые пластические деформации после упругого деформирования).

Деталь считается надежной, если ее материал работает в зоне упругости.

Мерой сопротивления материала упругим деформациям является модуль упругости Е. Это коэффициент пропорциональности между напряжениями и деформациями.

При высоких температурах металл детали может испытывать явление ползучести. В наиболее напряженном месте может возникнуть трещина, а затем разрушение.

Предел длительной прочности σД.П. – напряжение, при котором материал может прослужить заданное время при заданной температуре.

Предел ползучести – напряжение при котором при заданной температуре накапливается деформация ползучести определенной величины.

Ползучесть металла следует принимать во внимание при температуре > 430 0С для жаропрочных перлитных сталей (ПТ) и > 480-520 0С – для аустенитных сталей (ГТ).

При переменной во времени нагрузке в детали может возникать явление усталости, возникновение трещин усталости.

Амплитуда напряжений, при которой материал может выдержать определенное число циклов нагружения (≈107), называется пределом усталости.

Способность рассеивать энергию колебаний называют – демпфированием, а свойство материала, которое ее характеризует – декрементом колебаний. Лекция №2

Рабочие лопатки турбины

1. Условия работы рабочих лопаток

Надежность работы турбины и ее экономические показатели определяются, главным образом, ее проточной частью, наиболее ответственным элементом которой являются рабочие лопатки. Именно в каналах, образованных рабочими лопатками происходит преобразование энергии потока (пара, газа) в полезную (механическую) работу (вращения ротора) на валу турбины.

Рабочие лопатки являются наиболее нагруженными элементами (деталями) турбины:

Рабочие лопатки являются наиболее нагруженными элементами (деталями) турбины:

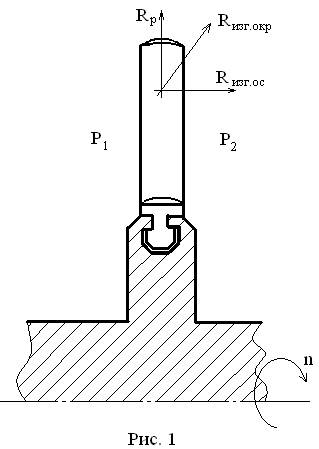

- при вращении центробежные силы вызывают высокое напряжение растяжения, стремящееся разорвать лопатку (вырвать ее из диска);

- паровой поток – окружная сила, создающая полезный крутящий момент на валу турбины, изгибает рабочую лопатку в плоскости диска;

- под действием градиента давления Dр=р1-р2 (в ступенях с реактивностью r>0) возникают изгибные напряжения в плоскости оси турбины.

Изгибающие силы парового потока не постоянны во времени. Это приводит к возникновению колебаний рабочих лопаток (вибрации). Особенно большие переменные нагрузки действуют на рабочие лопатки парциальных ступеней (регулирующих ступеней).

2. Конструкции рабочих лопаток

2.1. Классификация рабочих лопаток

Рабочие лопатки турбины классифицируются по следующим признакам:

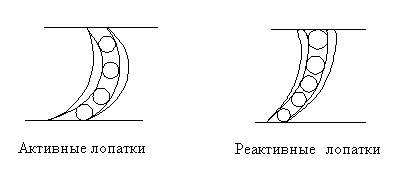

1) по характеру рабочего процесса – активные и реактивные;

2) по геометрии – постоянного и переменного сечения профиля по высоте (цилиндрические и закрученные);

3) по технологическому процессу изготовления – штампованные, катаные, фрезерованные, литые.

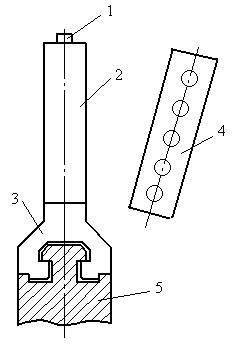

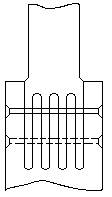

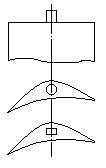

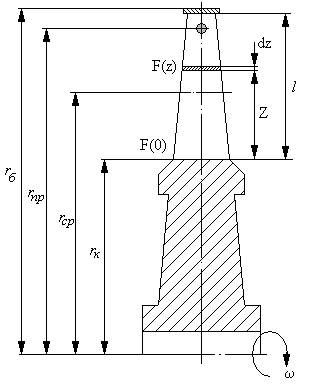

Рис. 2. Рабочая лопатка активной паровой турбины

1– шип; 2– рабочая часть (перо), состоящая из ²корыта² и ²спинки²; 3– хвостовик; 4– бандажная лента; 5– диск.

2.2. Методы защиты рабочих лопаток от капельной эрозии

Для рабочих лопаток, работающих во влажном паре, для защиты от капельной эрозии выполняют следующие мероприятия:

а) входная часть спинки рабочей лопатки на периферии защищается стеллитовыми пластинками, которые напаиваются на лопатки токами высокой частоты (стеллит‑ это сплав, состоящий из 60¸65% кобальта, 25¸28% хрома, 4¸5% вольфрама и имеющий высокую твердость). Но применение кобальтовых сплавов в турбинах, работающих на радиоактивном паре не допустимо.

б) электроискровая обработка поверхности рабочей лопатки, при которой материал электрода переносится на поверхность рабочей лопатки. В качестве электродов используется:

- стеллит – для турбин ТЭС и АЭС, работающих на нерадиоактивном паре;

- феррохром, никельбор и д.р.

В результате электрических разрядов на поверхности рабочей лопатки образуется закаленный легированный слой, имеющий высокую твердость.

2.3. Типы хвостовиков

Ответственным элементом рабочей лопатки является хвостовик. Тип хвостовика определяется величиной нагрузки, создаваемой лопаткой, и оборудованием завода.

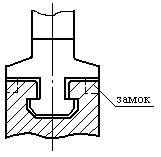

Т-образный хвостовик применяется для коротких рабочих лопаток. Для более длинных лопаток применяется Т-образный хвостовик с замком. Такие хвостовики используют ЛМЗ и ТМЗ.

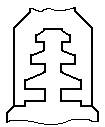

ХТЗ широко применяет грибовидные (рис. 2) хвостовики. Рабочие лопатки малой высоты выпускаются с одним грибом, более длинные – с двумя и более.

КТЗ выпускает лопатки с зубчиковыми хвостовиками с окружной заводкой.

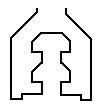

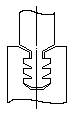

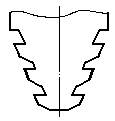

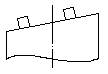

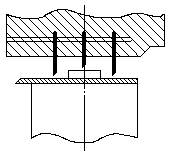

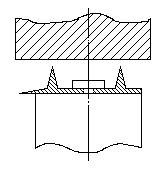

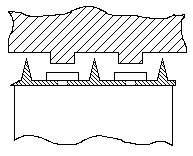

Для лопаток последних ступеней ЛМЗ применяет вильчатые хвостовики (рис. 3), ХТЗ и ТМЗ – елочные с окружной (рис. 4) и осевой (рис. 5) заводкой.

Рис. 3. Рис. 4 Рис. 5

2.4. Бандаж и связи

Бандаж и связи необходимы для повышения вибрационной надежности лопаточного аппарата и организации периферийного уплотнения.

Количество рабочих лопаток в пакете составляет 5¸20 шт. Чем выше температура пара и меньше диаметр пакета, тем меньше в нем лопаток.

Зазор между сегментами бандажа 0,3¸1 мм для первых и 1¸1,5 для последних ступеней.

Цельнофрезерованный бандаж применяется:

1) для лопаток регулирующей ступени (например, ЛМЗ цельнофрезерует три лопатки с бандажом для турбин К-800-240). Они свариваются в пакеты по полкам бандажа и хвостовиков;

1) для лопаток регулирующей ступени (например, ЛМЗ цельнофрезерует три лопатки с бандажом для турбин К-800-240). Они свариваются в пакеты по полкам бандажа и хвостовиков;

2) для рабочих лопаток последних ступеней выполняют цельнофрезерованный бандаж с зубом для предотвращения упругой раскрутки лопаток, кроме того, их трение создает хорошее демпфирование колебаний.

Проволочные связи:

1) паяние – проволока припаивается к лопаткам серебряным припоем и служит для ликвидации некоторых опасных видов колебаний

2) демпферные связи – служат для погашения колебаний, но, в отличие от первых, они не припаиваются, а прижимаются к отверстиям за счет центробежных сил. Бывают проволочные, трубчатые, втулочные демпферные связи.

3. Материал рабочих лопаток

Турбостроительные заводы используют для рабочих лопаток турбин только нержавеющие стали. Самые употребляемые – хромистые нержавеющие стали марок 1Х13 и 2Х13 (1Х13 состоит из 0,1% углерода, 13% хрома, остальное – железо) и близкие к ним 12Х13 и 12Х13Ш (индекс Ш означает, что сталь получены путем шлакового переплава).

Хром обеспечивает высокую коррозионную стойкость. Эти стали применяют при работе в условиях с температурой 400¸480 оС. При малых напряжениях могут использоваться и при температуре 550 оС.

Для более высоких температур используют:

- до 540 оС – 15Х11МФ (~15% углерода, 11% хрома, около 1% молибдена и ванадия);

- до 580 оС – 15Х12ВМФ или ЭИ802, 1Х12В2МФ.

Все эти стали относятся к перлитному классу.

Еще большей жаропрочностью отличаются стали аустенитного класса: ЭИ123, ЭИ405, ЭИ612К (до 700 оС). В них присутствуют никель, вольфрам, молибден, кобальт, титан, ниобий.

4. Статическая прочность рабочих лопаток

4.1. Растяжение рабочих лопаток центробежными силами

Рассмотрим рабочую лопатку переменного сечения, вращающуюся вместе с диском с угловой скоростью w.

На элемент лопатки длиной dz действует центробежная сила

На элемент лопатки длиной dz действует центробежная сила

(1)

(1)

где rл – плотность материала лопатки; F(z) – площадь поперечного сечения лопатки на расстоянии z от корня.

2014-02-02

2014-02-02 766

766