Измерение расхода и количества вещества

Измерение расхода и количества веществ в пищевой промышленности осуществляется как на стадии приёмки сырья, для межцехового учета и при приготовлении различных смесей.

Приборы, измеряющие массу или объем вещества, протекающего через него в единицу времени, называются расходомерами. Массовый расход измеряется в кг/с, кг/ч, а объемный – в м3/с, м3/ч.

Расходомеры, наиболее распространенные в пищевой промышленности по принципу действия разделяются на группы:

- переменного перепада давления;

- обтекания – постоянного перепада давления;

- тахометрические;

- электромагнитные;

- переменного уровня;

- тепловые;

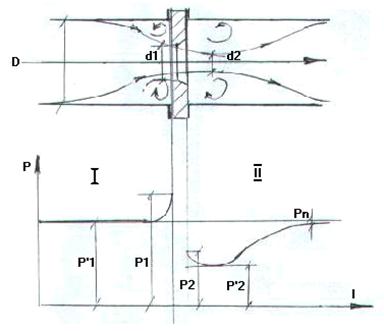

- вихревые;

Расходомеры переменного перепада давления (гидравлического сопротивления), измеряющие расход по перепаду давления, создаваемого сужающими устройствами, и работающие в комплекте с дифманометрами-расходомерами (стандартные сужающие устройства).Метод основан на измерении потенциальной энергии вещества, протекающего через местное сужение в трубопроводе. В качестве сужающих устройств используют диафрагмы и сопла (рис. 2.26)

| Рис. 2.26. Схема установки сужающего устройства – диафрагмы в трубопроводе |

Диафрагма представляет собой тонкий диск с отверстием  , центр которого находится в центре трубопровода. При установке диафрагмы перед ней происходит сужение потока жидкости. Пройдя диафрагму, поток продолжает сужаться (по инерции) до минимального сечения 2-2, после чего, постоянно расширяясь, заполняет все пространство трубопровода. Перед диафрагмой и после нее образуются зоны завихрения.

, центр которого находится в центре трубопровода. При установке диафрагмы перед ней происходит сужение потока жидкости. Пройдя диафрагму, поток продолжает сужаться (по инерции) до минимального сечения 2-2, после чего, постоянно расширяясь, заполняет все пространство трубопровода. Перед диафрагмой и после нее образуются зоны завихрения.

Перед сужением давление потока  возрастает, затем падает, снижаясь до минимальной величины

возрастает, затем падает, снижаясь до минимальной величины  на меньшем сечении струи. В дальнейшем давление достигает почти первоначального значения, отличаясь от него на величину

на меньшем сечении струи. В дальнейшем давление достигает почти первоначального значения, отличаясь от него на величину , вызванной трением и завихрениями потока.

, вызванной трением и завихрениями потока.

Разность давлений  и

и  является мерой расхода протекающей через диафрагму среды.

является мерой расхода протекающей через диафрагму среды.

На рис. 1 выделены два сечения: I – до сужения и II – в месте максимального сужения струи.

Сужающие устройства устанавливают в трубопроводах таким образом, чтобы обеспечивался линейный участок до места их установки  и после до

и после до  .

.

Помимо стандартных диафрагм в качестве сужающих устройств применяются стандартные сопла для измерения расхода перегретого пара, а также агрессивных жидкостей. По сравнению с диафрагмами они менее чувствительны к коррозии, загрязнению и обеспечивают более высокую точность измерений.

Популярность этого метода измерения объясняется простотой конструкции и установки. Однако метод пригоден для измерения сред с относительно постоянным расходом. Расходомеры переменного перепада давления чаще используют для контроля вспомогательных процессов, например, аспирационной системы.

Расходомеры постоянного перепада давления (ротаметры) применяются для измерения расходов однородных потоков чистых и слабозагрязненных жидкостей и газов, протекающих по трубопроводам и не подверженных значительным колебаниям. Они обладают линейной шкалой измерений и охватывают большой диапазон измерений: от 1,5 л/ч до 50000 л/ч – для жидкостей и от 0,025 мз/ч до 200 мз/ч для газов.

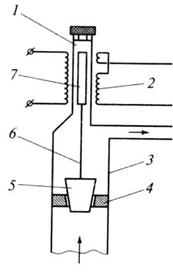

Подаваемый снизу поток жидкости или газа поднимает поплавок или поршень 1 внутри конусной трубки 2 (рис. 2.27). На поплавок действует выталкивающая сила F1 и противоположная сила F2, вызванная движением потока. При подъеме поплавка увеличивается расстояние между ним и внутренней поверхностью трубки, что приводит к уменьшению скорости потока в кольцевом сечении, а следовательно, к изменению перепада давлений. Перемещение поплавка происходит до тех пор, пока перепад давлений не станет равным весу поплавка, отнесенному к его поперечному сечению.

Таким образом, каждому расходу вещества соответствует определенное положение поплавка.

Ротаметры со стеклянной трубкой изготовляются на давление до 0,6 МПа, свыше – с металлической трубкой. Последние снабжены электрической или пневматической системой передачи показаний на расстояние.

Измерительная часть ротаметра с дифференциально-трансформаторной (электрической) передачей выполнена из металлического корпуса 3 с диафрагмой 4, внутри которой перемещается поплавок 5. В верхней части штока 6 размещается сердечник 7 внутри разделительной трубки 1, снаружи которой находится катушка преобразователя 2.

Рис. 2.27. Ротаметр с дистанционной (электрической) передачей показаний.

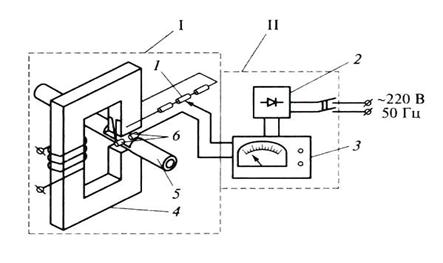

Электромагнитные (индукционные) расходомеры являются приборами общепромышленного назначения. В настоящее время с их применением решаются вопросы автоматизации процессов нормализации жидких пищевых продуктов в потоке, а также учета их количества. Эти приборы используются в информационно-вычислительных системах контроля технологических параметров. В комплекте с микропроцессором они обеспечивают автоматическое управление отдельными технологическими процессами. Принцип работы расходомера основан на измерении ЭДС, индуцируемой в потоке электропроводящей жидкостью под действием внешнего магнитного поля. Величина ЭДС пропорциональна средней скорости потока  .

.

Рис. 2.28. Принципиальная схема электромагнитного расходомера:

- Измерительный преобразователь (I);

- Измерительный блок (II).

Индукционный преобразователь расхода включает в себя ярмо электромагнита (4); трубопровод из немагнитного материала (5) с перемещающейся в нем жидкостью перпендикулярно направлению основных линий поля; токосъемные электроды (6) установленные диаметрально противоположно в поперечном сечении в стенке трубы; проводники, замкнутые на низкоомный потенциометр (1) для компенсации возникающей ЭДС.

В измерительный преобразователь входят блок питания (2) и показывающий прибор (3).

Электромагнитные расходомеры имеют ряд преимуществ:

– безынерционность;

– на измерение не влияет наличие взвешенных частиц;

– выходной сигнал не зависит от свойств контролируемой жидкости (вязкости, плотности) и характера потока (ламинарного, турбулентного);

– линейность выходного сигнала.

Электромагнитные расходомеры обеспечивают измерение расхода в диапазоне 1– 1500 м3/ч с диаметром трубопровода от 25 мм до 1 м и более. При линейной скорости движения жидкости ( ) от 0,6 до 10 м/с погрешность электромагнитных расходомеров ±0,5÷ 1,5 %.

) от 0,6 до 10 м/с погрешность электромагнитных расходомеров ±0,5÷ 1,5 %.

На рисунке 2.29 приведен внешний вид счетчика-расходомера РМ-5-П разработанного отечественной компанией ООО "Технопромтрейд" для пищевой промышленности. Прибор предназначен для измерения объема и расхода молока, кисломолочных и других жидких пищевых продуктов.

Рис.2.29.Счетчик-расходомер РМ-5-П

Прибор позволяет:

- вычислить разовый и суммарный объем и расход жидкости (значение плотности жидкости вводится в измерительно-вычислительную часть с - помощью клавиатуры);

- вычислить массу продукта, соответствующую разовому и суммарному объему;

- отключить счетчик при незаполненном жидкостью трубопроводе.

Тахометрические расходомеры (счетчики). Расходомеры этой группы широко применяются во всех отраслях пищевой промышленности. Принцип их действия основан на использовании зависимостей скорости движения чувствительных элементов, помещаемых в поток, от расхода веществ, протекающих через эти расходомеры. На практике для измерения расходов жидкостей и газов применяют турбинные и камерные (шестерёнчатые) расходомеры – счетчики.

Счетчики – это приборы, измеряющие массу или объем вещества, протекающего через них в течение какого-либо промежутка времени.. Измерение осуществляется в кг или м3 /л.

Принцип работы турбинных расходомеров основан на измерении скорости вращения лопастей турбинки в потоке жидкости. Такие датчики обеспечивают точность потока порядка 3%. Основное ограничение у турбинных датчиков потока это работа только с жидкостями с низкой вязкостью. Вязкие жидкости приносят большую ошибку в резльтаты измерений. Развитие технологии турбинных датчиков потока идет прежде всего за счет использования прецезионных деталей и новых материалов в конструкции датчика. Так, компания Kobold разработала турбинный расходомер, который может измерять расход, начиная от 0,002 л/мин. Это стало возможным благодаря особо точному изготовлению турбинки, а также новых материалов подшипников для турбинки.

Если стоит задача измерения расхода вязких жикостей, то используется разновидность тахометрического – камерный шестерёнчатый датчик расхода. Частцы продукта захватываются двумя шестернями и проходят через полости между зубьями шестерен. Объем этих полостей известен, поэтому подсчитывая количество оборотов шестерен, можно вычислять объем прошедшей жидкости, а следовательно и ее расход. Точность таких датчиков порядка 2-3%. Из принципа работы следует и путь повышения точности – использование прецезионных шестерен, таких, где объемы полостей известны с еще большей точностью. Помимо работы с очень вязкими жидкостями и даже пастами у шестерёнчатых расходомеров есть еще одно важное достоинство – это отсутствие ограничения на минимальную скорость потока. В задачах фасовки и дозировке продукта сам продукт движется с переменной скоростью – периодически поток останавливается. И именно когда поток имеет нулевую скорость, а так же в моменты когда он набирает скорость или останавливается обычные расходомеры измеряют с большой погрешностью. Шестеренчатые датчики потока полностью лишены этого недостатка.

На рисунке 2.30 приведена конструкция недорогих стальных расходомеров ДАРКОНТ для пищевых продуктов широкого диапазона вязкостей (от спиртов до паст) и потоков жидкостей (от 0,5 литра в час) на овальных шестернях. Прибор имеет фланцевое и резьбовое исполнение, два типа выходного сигнала в базовой комплектации. Универсальные вторичные регистрирующие приборы для подсчета расхода, потока, потребления жидкостей с аналоговыми, импульсными, нормируемыми, командными выходными сигналами для подключения к системам мониторинга и АСУ ТП.

Рис. 2.30.Шестерёнчатые расходомеры ДАРКОНТ

Для измерений массы вещества применяют весы.

По принципу действия выделяют рычажные и электромеханические (электротензометрические) весовые устройства. Весы предназначены для определения массы твердых, сыпучих и вязких материалов.

В рычажных весах сила тяжести взвешиваемого тела или материала уравновешивается посредством весового рычага (или системы весовых рычагов), участвующего в уравновешивании силы тяжести взвешиваемого тела и передаче возникающих при этом усилий. Уравновешивание силы тяжести осуществляется с помощью уравновешивающего устройства, имеющего конструкцию рычага, квадранта (поворотные). Рычажные весы используются для лабораторных, метрологических и специальных измерений.

Принцип действия электромеханических или электротензометрических весов основан на преобразовании механического воздействия силы тяжести взвешиваемого тела на чувствительный элемент – тензорезистор в пропорциональный электрический сигнал.

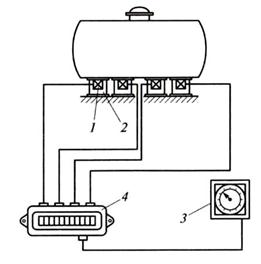

Принципиальная схема электротензометрического весового устройства приведена на рис. 2.31.

Рис. 2.31. Принципиальная схема электротензометрического устройства

Электротензометрическое весовое устройствопредназначено для автоматического взвешивания загружаемых емкостей, а также для дистанционного дозирования, если в емкости предусмотрены дискретная загрузка или отпуск материала.

Принцип действия устройства основан на компенсационном методе измерения напряжения, возникающего в измерительной диагонали преобразования деформации его упругого элемента во время приложения измеряемой нагрузки. Устройство состоит из измерительного прибора 3, узла внешних соединений с кабелями 4 преобразователя 1. Преобразователи устанавливаются в воспринимающие устройства 4 или опоры 2.

На рис. 2.32 приведен пример тензометрического весоизмерительного электронного устройства (ТВЭУ), которое позволяет получить систему для взвешивания любых технологических емкостей с минимальными затратами. Комплект оборудования ТВЭУ состоит из тензодатчиков, узлов встройки и весового терминала. Благодаря широкому выбору тензодатчиков любую технологическую емкость – бак, смеситель, бункер, силос, мясорубку или реактор – можно оснастить ТВЭУ и получить при этом минимальное отклонение от реального веса продукта. ТВЭУ применяется для статического и, в отдельных случаях, динамического взвешивания. Области применения: строительная, мясоперерабатывающая, пищевая, химическая и другие отрасли промышленности.

Рис. 2.32. Тензометрическое весоизмерительное электронное устройство для взвешивания бункеров.

Тензодатчики, применяемые в ТВЭУ могут быть разных конструкций, например, тензодатчики балочного типа с металлическим сильфоном (рис. 2.33) Это одна из самых распространенных конструкций тензодатчиков в весоизмерительных системах, применяются в платформенных весах, бункерных весах, для взвешивание емкостей.

Рис. 2.33. Внешний вид тензодатчика балочного типа с металлическим сильфоном.

На рис. 2.34 приведен тензодатчик сжатия мембранного типа М50. Тензодатчики сжатия мембранного типа выполнены из нержавеющей стали. Диапазон нагрузок от 500 до 5000кг. Применяют для взвешивания емкостей и баков.

Рис. 2.34. Внешний вид тензодатчика сжатия мембранного типа М50.

На рис. 2.35 приведен тензорестивный самоустанавливающиеся датчик сжатия типа колонна МВ 150.Датчик выполнен из нержавеющей стали. Диапазон нагрузок от 5 до 100 т. Датчики этого типа применяют для автомобильных весов, вагонных весов, большегрузных платформенных весов, взвешивания емкостей и баков.

Рис. 2.35. Внешний вид тензорестивного датчика сжатия типа колонна МВ 150.

Для непрерывного автоматического дозирования сыпучих материалов с заданной производительностью применяют дозаторы.

В системах управления дозаторы выполняют функции измерительного или исполнительного устройства. В первом варианте доза материала выдается как готовая продукция, во втором – отмеренная порция поступает в объект управления (машину, аппарат).

Дозаторы делятся на два типа по принципу дозирования:

· Объемные дозаторы. Порция продукта определяется его объемом. Они могут быть шнековые, шиберные, роторные, клапанно-поршневые и т.д. Широко применяются для разлива жидких продуктов. Основное преимущество объемных дозаторов – это высокая производительность, быстрая перестройка дозы, возможность очень высокой степени автоматизации дозирования и фасовки.

· Весовые дозаторы. Порция продукта определяется взвешиванием. Преимущество - высокая точность, возможность работы с самыми разнообразными видами продукта. К недостаткам можно отнести низкую скорость дозирования. Как правило, применяются при дозировании сыпучих материалов различной плотности, гранулированных продуктов.

Тип применяемого дозатора зависит от вида продукта, требуемой производительности, уровня автоматизации производства.

По назначению выделяют порционные дозаторы и дозировочные питатели. Первые предназначены для отмеривания единичных порций вещества, вторые – для поддержания расхода вещества на заданном уровне.

К объемным дозаторам сыпучих продуктов относят и различные типы питателей. Шнековые питатели, так же как и барабанные, эффективны для непрерывной подачи сырья с определенной производительностью. В шнековых питателях количество продукта регулируется путем изменения скорости вращения шнека. В роторных дозаторах то же самое происходит за счет изменения скорости вращения барабана. Точность дозирования различных типов объемных дозаторов для сыпучих продуктов порядка 1-2%.

В карусельных схемах, пока одна порция жидкости или пастообразного продукта выталкивается в емкость (банку, бутылку и др.), другие цилиндры заполняются. Таким образом, реализуется непрерывное объемное дозирование жидкостей или густых продуктов. Точность дозирования цилиндро-поршневых систем очень высокая. Промышленность выпускает как полуавтоматы для небольших предприятий, так и высокопроизводительные многоканальные комплексы.

На рисунке 2.36 приведен вид объемного шнекового дозатора "Бестром-1400", предназначенного для дозирования различных видов сыпучих пищевых продуктов, в том числе конфет.

Рис. 2.36.Объемный шнековый дозатор"Бестром-1400"

Система управления дозатора "Бестром-1400" состоит из дисплея и программируемого контроллера, используемых для управления процессом работы дозатора и диалога с оператором. Производительность дозатора (в зависимости от свойства продукта и объема дозы) до 150 доз в минуту. Масса дозы 10-10000 г.

На рисунке 2.37 приведен вид Мультиголовки "Multipond". В зависимости от требуемой производительности комбинационные весовые дозаторы MULTIPOND состоят из 10; 14; 16; 20 или более взвешивающих головок. За долю секунды мощный компьютер AUTOPOND® EP4.1 рассчитывает порционные количества, взвешиваемые индивидуальными взвешивающими системами, с целью достижения конечного заданного веса. Происходит единовременный сброс выбранных порционных количеств на упаковочную машину, синхронизированную с работой весового дозатора.

Использование принципа "взвешивание и вычисление" порционных количеств для весового дозирования сыпучих продуктов дает возможность получать конечный вес со значительно меньшими погрешностями, чем при взвешивании по штукам.

Весовые дозаторы MULTIPOND способны одновременно взвешивать до шести разных компонентов, для каждого из которых определен конечный вес, в результате чего достигается точное взвешивание полной упаковки конечного продукта. Более того, можно получать точно установленное количество взвешиваемых продуктов.

2014-02-02

2014-02-02 2068

2068